Область техники, к которой относится изобретение

Настоящее изобретение относится к составам порошков из стали, а также к прессованным и спеченным изделиям, полученным из них. В частности, изобретение относится к составам порошка из нержавеющей стали, предназначенным для теплого прессования.

Предпосылки к созданию изобретения

С самого начала промышленного применения процессов порошковой металлургии, т.е. прессования и спекания металлических порошков, большие усилия прилагались для улучшения механических свойств изделий порошковой металлургии и сужения допусков на готовые детали с целью расширения сбыта и максимального снижения суммарных затрат.

В последнее время большое внимание стали уделять теплому прессованию как многообещающему улучшения характеристик изделий, полученных методами порошковой металлургии. Способ теплого прессования позволяет повысить уровень плотности, т.е. понизить пористость готовых деталей. Способ теплого прессования применим для большинства систем порошковых материалов. Обычно способ теплого прессования ведет к повышению прочности и улучшению допусков на размеры. При этом способе достигается также возможность механической обработки заготовок из неспеченного материала, т.е. механической обработки в состоянии после прессования.

Теплое прессование рассматривается как прессование материала из твердых частиц, состоящего главным образом из металлического порошка, при температуре от приблизительно 100°С до приблизительно 150°С с использованием существующих порошковых технологий, таких как Densmix™, Ancorbond™ или Flow-Met™.

Подробное описание способа теплого прессования описано, например, в докладе, представленном на Всемирном Конгрессе по технологии порошковой металлургии в Вашингтоне в июне 1996 г, включенном сюда в качестве ссылки. Конкретные виды смазок, которые используются для теплого прессования железных порошков, описаны, например, в патентах США №5154881 (Рутц) и №5744433 (Сторстрем).

До последнего времени наблюдалось, что основные преимущества теплого прессования незначительны, поскольку наблюдаются лишь незначительные различия, например, в плотности и прочности неспеченного материала в случае использования порошков из нержавеющей стали. Главные проблемы, с которыми сталкиваются при теплом прессовании порошков из нержавеющей стали, заключаются в больших усилиях выталкивания и большом внутреннем трении во время прессования.

Однако, как показано в патенте США №6365095 (Бергквист), недавно было обнаружено, что порошки из нержавеющей стали могут быть подвергнуты теплому прессованию с получением очень хороших результатов, связанных с тем, что порошок из нержавеющей стали отличается очень низким содержанием кислорода, углерода и кремния. Широко применяемые стандартные материалы с более высоким содержанием этих элементов не могут, однако, с успехом подвергаться теплому прессованию, т.е характеристики прессовок, полученных теплым прессованием, не будут заметно лучше плотности в неспеченном состоянии соответствующего изделия, прессованного при температуре окружающей среды.

Теперь неожиданно обнаружено, что и стандартные порошки из нержавеющей стали могут подвергаться прессованию при повышенной температуре и с хорошими результатами. По сравнению с порошками из нержавеющей стали, описанными в упомянутом патенте США, стандартные порошки из нержавеющей стали обычно отличаются более высоким содержанием кислорода, углерода и кремния. Эти порошки также легче и, соответственно, дешевле производить. Согласно настоящему изобретению обнаружено, в отличие от патента США, что эти стандартные порошки могут подвергаться прессованию до достижения высокой плотности до спекания без использования избыточно большого давления прессования. Эта высокая плотность до спекания обладает ценностью при последующем спекании продукта, поскольку отпадает необходимость в использовании высоких температур спекания и связанного с этим большого потребления энергии для получения большой плотности после спекания, которая обычно необходима для получения хороших механических свойств. Кроме того, высокая температура спекания вызывает напряжения в материале, что в свою очередь ведет к низкой стабильности размеров.

Сущность изобретения

Вкратце способ изготовления обладающих большой плотностью, полученных теплым прессованием изделий из распыленного водой порошка нержавеющей стали согласно настоящему изобретению основывается на открытии возможности использования определенных количеств смазок в составе из порошка нержавеющей стали, который подвергается прессованию при повышенной температуре. Небольшие количества определенных добавок, включенных в состав, способствуют неожиданному открытию того, что стандартная нержавеющая сталь может успешно подвергаться прессованию.

Подробное описание изобретения

Тип порошка

Предпочтительно порошками, которые подвергаются теплому прессованию, являются предварительно легированные, распыленные водой порошки, которые содержат, в весовых процентах, 10-30% хрома. Эти порошки являются порошками из нержавеющей стали стандартного типа и содержат по меньшей мере 0,5 весового % кремния. Обычно содержание кремния составляет 0,7-1,0% от веса стального порошка. Порошок из нержавеющей стали может включать также другие элементы, такие как молибден, никель, марганец, ниобий, титан, ванадий. Содержание этих элементов может составлять 0-5% молибдена, 0-22% никеля, 0-1,5% марганца, 0-2% ниобия, 0-2% титана, 0-2% ванадия и не более 1% неизбежных примесей и наиболее предпочтительно 10-20% хрома, 0-3% молибдена, 0,1-0,4% марганца, 0-0,5% ниобия, 0-0,5% титана, 0-0,5% ванадия при практическом отсутствии никеля или же альтернативно с 5-15% никеля, когда остальное приходится на долю железа и неизбежных примесей (обычно менее 1% по весу).

Кроме того, средний размер частиц порошка из стали предпочтительно должен превышать приблизительно 30 мкм при приемлемом интервале между 30 и 70 мкм.

Примерами подходящих порошков, которые пригодны для использования согласно настоящему изобретению, являются 316 L, 409 Nb, 409 L, 410 L, 434 L. Стандартные порошки из стали, которые используются согласно настоящему изобретению, обычно включают более 0,5% по весу Si и обычно содержание Si по весу составляет 0,7-1,0%. Этот признак отличает стандартные порошки из нержавеющей стали от нержавеющих порошков, применяемых для теплого прессования согласно патенту США №6365095 (Бергквист), упомянутому выше.

Количество смазки

Количество смазки в составе, предназначенном для прессования, является важным фактором для возможности получить удовлетворительный результат. Таким образом обнаружено, что общее количество смазки должно быть более 0,8% по весу, предпочтительно не меньше 1,0% по весу и наиболее предпочтительно не меньше 1,2% по весу от всего порошкового состава. Поскольку увеличение количества смазки ведет к снижению конечной плотности в неспеченном состоянии, что объясняется тем фактом, что смазки обычно обладают гораздо меньшим удельным весом, чем стальной порошок, содержание смазки, превышающее 2,0% по весу, оказывается менее важным. На практике полагают, что верхний предел должен быть ниже 1,8% по весу. Незначительное количество смазки, такое как по меньшей мере 0,05% и не более 0,4% по весу, должно быть предпочтительно представлено соединением, обладающим высоким сродством к кислороду, что способствует активности спекания.

Типы смазок

Смазка может относиться к любому типу при условии своей совместимости с процессом теплого прессования. Примеры таких смазок описаны, например, в патентах США №№5154881 (Рутц) и 5744433 (Сторстрем), которые упоминаются выше и которые включаются сюда в качестве ссылок. Смазками могут также служить, например, стеараты металлов, такие как стеарат лития, стеарат цинка; парафины; воски; производные натуральных и синтетических жиров и полиамиды. Предварительные результаты также показали, что смазки, обычно применяемые для холодного прессования, такие как EBS, могут использоваться для теплого прессования стандартных стальных порошков согласно настоящему изобретению, характеристики деформации таких порошковых составов приведены ниже.

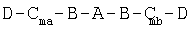

Однако до сих пор наиболее многообещающие результаты были получены путем использования видов смазок, описанных в находящейся одновременно на рассмотрении патентной заявке SE 02/00762 РСТ. Эти виды смазок включают амидный компонент, который может быть представлен следующей формулой:

где

D является -Н, COR, CNHR, где R является алифатической или ароматической группой с прямой или разветвленной цепью, включающей 2-21 атомов С;

С является группой -NH (СН2)nСО-;

В является амином или карбонилом;

А - алкилен, содержащий 4-16 атомов С и необязательно включающий до 4 атомов О;

ma и mb могут быть одинаковыми или различаться, и представляют собой целое число 1-10;

n - целое число 5-11.

Примерами предпочтительных амидов такого типа являются:

CH3(CH2)16CO-[HN(CH2)11CO]2-HN(CH2)12NH-[OC(CH2)11NH]2-OC(CH2)16CH3

CH3(CH2)16CO-[HN(CH2)11CO]2-HN(CH2)12NH-[OC(CH2)11NH]3-OC(CH2)16CH3

CH3(CH2)16CO-[HN(CH2)11CO]3-HN(CH2)12NH-[OC(CH2)11NH]3-OC(CH2)16CH3

CH3(CH2)16CO-[HN(CH2)11CO]3-HN(CH2)12NH-[OC(CH2)11NH]4-OC(CH2)16CH3

CH3(CH2)16CO-[HN(CH2)11CO]4-HN(CH2)12NH-[OC(CH2)11NH]4-OC(CH2)16CH3

CH3(CH2)16CO-[HN(CH2)11CO]4-HN(CH2)12NH-[OC(CH2)11NH]5-OC(CH2)16CH3

CH3(CH2)16CO-[HN(CH2)11CO]5-HN(CH2)12NH-[OC(CH2)11NH]5-OC(CH2)16CH3

Как упоминалось выше, смазка должна предпочтительно включать также соединение, обладающее высоким сродством к кислороду. Примерами таких обладающих высоким сродством соединений являются стеараты щелочных металлов. Другими примерами являются стеараты щелочно-земельных металлов. В настоящее время наиболее предпочтительным соединением является стеарат лития.

Выбранные присадки

Согласно предпочтительному варианту реализации изобретения небольшие количества выбранных присадок могут быть включены в состав перед тем, как порошковый состав будет подвергнут теплому прессованию. Эти присадки включают жирные кислоты и улучшающие текучесть средства.

Жирные кислоты могут быть выбраны из группы, состоящей из стеариновой кислоты и олеиновой кислоты. Содержание жирной кислоты в составе согласно настоящему изобретению может варьироваться между 0,005 и 0,5, предпочтительно между 0,010 и 0,16 и наиболее предпочтительно между 0,015 и 0,10% состава смазки. Жирная кислота оказывает благоприятное воздействие на теоретическую плотность.

Средством текучести может быть материал типа, описанного в патенте США №5782954 (Люк). Этот материал образуется наночастицами различных металлов и их оксидов, таких как оксид кремния. Обычно порошки из металла и оксида металла имеют средние размеры частиц ниже, чем приблизительно 500 нанометров. Средства текучести из оксида кремния предпочтительно смешиваются с порошками на основе железа в количестве от приблизительно 0,005 до приблизительно 2 процентов по весу полученного порошкового состава. Предпочтительными средствами текучести из оксида кремния являются порошки или частицы из диоксида кремния, имеющие средний размер частиц ниже приблизительно 40 нанометров. Примером подходящего средства текучести является Aerosil.

Теплое прессование

Порошок из нержавеющей стали, включающий смазку и необязательно присадки, подвергают затем прессованию при повышенной температуре. Теплое прессование может быть выполнено с предварительно нагретым порошком, предварительно нагретой матрицей или тем и другим вместе. Порошок можно, например, предварительно нагреть до температуры свыше 60°С, предпочтительно свыше 90°С. Подходящий диапазон теплого прессования составляет от 100°С до 200°С, и предпочтительно прессование может выполняться при температуре ниже приблизительно 150°С. Прессование выполняется на стандартном прессовом оборудовании при давлении прессования, составляющем предпочтительно от приблизительно 400 до 2000 МПа, предпочтительно от приблизительно 500 до 1000 МПа.

Порошковые смеси, применяемые для теплого прессования, могут быть приготовлены главным образом двумя путями. Одним вариантом является приготовление порошковой смеси путем тщательного смешивания стального порошка, смазки (смазок) в форме твердых частиц и средства текучести вплоть до получения однородной смеси. Другим вариантом является приклеивание (прилипание) смазок к частицам порошка из нержавеющей стали. Это можно сделать путем нагрева смеси, включающей стальной порошок и смазку (смазки), до температуры, превышающей температуру плавления смазки (смазок), смешивания нагретой смеси и охлаждения полученной смеси перед добавлением средства текучести. Это можно также выполнить путем растворения смазки (смазок) в растворителе, смешивания полученного раствора со стальным порошком, испарения растворителя с целью получения сухой смеси, к которой затем добавляют средство текучести.

Спекание

Полученные неспеченные изделия затем подвергают спеканию таким же образом, как и стандартный материал, т.е. при температуре от 1100 до 1400°С, причем наиболее явные преимущества получаются, когда спекание выполняется при температуре от 1250 до 1325°С. Более низкая температура спекания может использоваться для того, чтобы достичь заданной плотности после спекания путем использования теплого прессования вместо прессования при температуре окружающей среды. Кроме того, спекание предпочтительно осуществляется в стандартной неокислительной атмосфере в течение периодов от 15 до 90, предпочтительно от 20 до 60, минут. Высокие плотности согласно изобретению достигаются без необходимости в повторном прессовании, повторном спекании и/или спекании в вакууме или в восстановительной атмосфере.

Изобретение иллюстрируется следующими, не ограничивающими его объем, примерами.

Примеры

Пример 1

Этот эксперимент выполнялся со стандартными материалами 434 LHC, 409 Nb, 316 LHD или 410 LHC, которые все могут быть получены у компании Höganäs, Бельгия и имеют химический состав, указанный в табл.1

Прессование выполняли с образцами из 50 г этих порошков из нержавеющей стали под давлением 600 и 800 МПа. Теплое прессование выполняли при температуре порошка и температуре матрицы 110°С. Количество смазки показано в следующей таблице 2, где СС (холодное прессование, которое является обычным типом прессования) указывает, что прессование выполнялось при комнатной температуре (температуре окружающей среды), а WC обозначает теплое прессование.

В различных образцах использовались следующие смазки и смазочные составы:

а) этилен бисстеарамид (EBS);

b) Advawax;

c) EBS + 0,3% стеарата лития;

d) 1,0% олигомера амида (согласно патентной публикации WO 02083345) + 0,2% стеарата лития, 0,05% стеариновой кислоты, 0,1% Aerosil.

Различные составы приготовляются следующим образом.

Составы, включающие EBS и EBS + стеарат лития соответственно, подмешивали перед операцией прессования. Составы, включающие Advawax, готовили согласно способу, описанному в патенте США №5429792, а составы, включающие олигомер амида, готовили согласно способу, описанному в патентной публикации WO 02083346.

В следующей таблице 3 показана плотность до спекания, полученная при прессовании образцов под давлением 600 МПа и 800 Мпа соответственно.

** несколько уменьшенная текучесть

Формованные детали подвергли спеканию при температуре 1160°С в водородной атмосфере в течение 45 минут, после чего измерили плотность после спекания (Таблица 4).

Результаты, описанные в табл.5, получены при спекании при температуре 1250°С.

В следующей табл.6 показаны прочностные характеристики на разрыв после спекания при температуре 1250°С.

В следующей табл.7 показаны характеристики ударной энергии после спекания при температуре 1250°С.

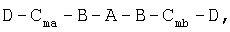

Изобретение относится к порошковой металлургии, в частности к составам порошка из нержавеющей стали для теплого прессования. Состав для теплого прессования содержит распыленный водой стандартный порошок из нержавеющей стали, включающий железо, не менее 0,5 вес.% кремния и 10-30 вес.% хрома, необязательно легирующие элементы и неизбежные примеси, и 0,8-2,0 вес.% высокотемпературной смазки. Высокоплотные изделия получают путем прессования указанного состава при повышенной температуре и последующего спекания. Техническим результатом является повышение плотности прессовок. 2 н. и 15 з.п. ф-лы, 7 табл.

где D является -Н, COR, CNHR, где R является алифатической или ароматической группой с прямой или разветвленной цепью, включающей 2-21 атомов С;

С является группой -NH(СН2)nСО-;

В является амином или карбонилом;

А - алкилен, содержащий 4-16 атомов углерода и необязательно включающий до 4 атомов кислорода;

ma и mb могут быть одинаковыми или различаться и представляют собой целое число 1-10;

n - целое число 5-11.

| US 6365095 B1, 02.04.2002 | |||

| Способ подготовки порошковой шихты твердых сплавов к прессованию | 1988 |

|

SU1547947A1 |

| Композиция для получения пресспорошков ферритов | 1978 |

|

SU728994A1 |

| US 5368630 A, 29.11.1994 | |||

| US 6123748 A, 26.09.2000. | |||

Авторы

Даты

2007-03-10—Публикация

2003-06-13—Подача