Изобретение относится к способу горячего прессования композиций стальных порошков, а также к порошковой композиции для получения прессованных и спеченных изделий. Конкретно изобретение относится к горячему прессованию порошков из нержавеющей стали.

Со времени начала промышленного применения порошковых металлургических процессов, т.е. прессования и спекания металлических порошков, были предприняты значительные усилия, чтобы повысить механические свойства спекаемых металлических порошков и улучшить допуски на размер готовых деталей для того, чтобы расширить рынок и добиться наиболее низкой общей стоимости.

В последнее время много внимания уделялось горячему прессованию как способу, позволяющему повысить свойства металлических порошков. Способ горячего прессования дает возможность повысить плотность, т.е. уменьшить пористость в готовых деталях. Способ горячего прессования применим для большинства систем из порошковых материалов. Обычно способ горячего прессования приводит к более высокой прочности и лучшим допускам на размер. Также посредством этого способа получают возможность механической обработки до спекания, т.е. обработки в состоянии “как он был спрессован”.

Считается, что горячее прессование можно определить как прессование материала в виде макрочастиц, состоящего обычно из металлического порошка, при температуре выше примерно 100°С до примерно 150°С по имеющимся в настоящее время технологиям, например Densmix, Ancorbond или Flow-Met.

Детальное описание способа горячего прессования дается, например, в статье, представленной на РМ ТЕС 96 World Congress, Washington, June, 1996, включаемой в уровень техники. Конкретные типы смазок, используемых для горячего прессования порошков железа, описываются, например, в патентах США 5154881 и 5744433.

Однако было установлено, что при обработке порошков из нержавеющей стали общие преимущества горячего прессования являются незначительными, поскольку эти порошки имеют только незначительные отличия, например, в плотности и прочности до спекания. Встречающиеся при горячем прессовании порошков из нержавеющей стали дополнительные и главные проблемы заключаются в высоких усилиях выталкивания и высоком внутреннем трении в ходе прессования.

Неожиданно было обнаружено, что этих проблем можно легко избежать и что может быть получено значительное повышение прочности и плотности до спекания при условии, что порошок нержавеющей стали отличается очень низким содержанием кислорода, кремния и углерода. Более конкретно, содержание кислорода должно быть менее 0,20, предпочтительно менее 0,15 и наиболее предпочтительно менее 0,10, а содержание углерода должно быть менее 0,03, предпочтительно менее 0,02 и наиболее предпочтительно менее 0,01 вес.%. Эксперименты также показывают, что содержание кремния является важным фактором и что содержание кремния должно быть низким, предпочтительно менее примерно 0,5%, более предпочтительно менее 0,3% и наиболее предпочтительно менее 0,2 вес.% для того, чтобы устранить проблемы, с которыми сталкиваются при горячем прессовании порошков из нержавеющей стали. Другое открытие заключается в том, что горячее прессование этого порошка из нержавеющей стали является более эффективным при высоких давлениях прессования, т.е. разница плотностей изделий, полученных из этого порошка горячим и холодным прессованием, увеличивается с увеличением давления прессования, что совершенно противоположно поведению стандартных порошков из железа или стали.

Подвергаемые горячему прессованию порошки представляют собой предпочтительно предварительно легированные, тонко измельченные с помощью воды порошки, которые включают (в весовых процентах) 10-30% хрома, 0-5% молибдена, 0-15% никеля, 0-0,5% кремния, 0-1,5% марганца, 0-2% ниобия, 0-2% титана, 0-2% ванадия, 0-5% Fе3Р, 0-0,4% графита и максимально 0,3% неизбежных примесей и наиболее предпочтительно 10-20% хрома, 0-3% молибдена, 0,1-0,3% кремния, 0,1-0,4% марганца, 0-0,5% ниобия, 0-0,5% титана, 0-0,5% ванадия, 0-0,2% графита и совершенно не содержат никель или альтернативно 7-10% никеля, остальное железо и неизбежные примеси. Получение таких порошков описывается в заявке на патент SE 98/01189, которая включается в уровень техники.

Смазка может быть любого типа при условии, что она совместима со способом горячего прессования. Более конкретно, смазка должна представлять собой высокотемпературную смазку, выбранную из группы, состоящей из стеаратов металлов, например стеаратов лития, парафинов, восков, производных от природных и синтетических жиров. Также можно использовать полиамиды типа, описанного, например, в патентах США 5154881 и 5744433, на которые ссылались ранее и которые также включаются в уровень техники. Смазку обычно используют в количестве от 0,1% до 2,0 вес.% от общего состава.

Согласно одной реализации изобретения смесь, включающая порошок железа и высокотемпературную смазку, может также включать связующее вещество. Это вещество может, например, быть выбрано из сложных эфиров целлюлозы. Если оно присутствует, то связующее вещество обычно используют в количестве, равном 0,01-0,40 вес.%.

Порошковую смесь, включающую смазку и необязательно связующее вещество, можно нагревать, но необязательно до температуры 80-150°С, предпочтительно 100-120°С. Затем нагретую смесь прессуют на прессе, нагретом до 80-130°С, предпочтительно 100-120°С.

Полученные неспеченные изделия затем спекают таким же образом, как стандартные материалы, т.е. при температурах от 1100°С до 1300°С, причем наиболее предпочтительно при температуре от 1120 до 1170°С, поскольку в этом температурном интервале материал, подвергнутый горячему прессованию, сохраняет значительно более высокую плотность по сравнению со стандартным материалом. Более того, спекание предпочтительно выполняют в стандартной неокислительной атмосфере в период времени от 15 до 90, предпочтительно от 20 до 60 минут. Высокую плотность по настоящему изобретению получают без необходимости дополнительного прессования, спекания допрессованного изделия и/или спекания в инертной атмосфере или вакууме.

Изобретение иллюстрируется следующими неограничивающими примерами.

Примеры

Пример 1

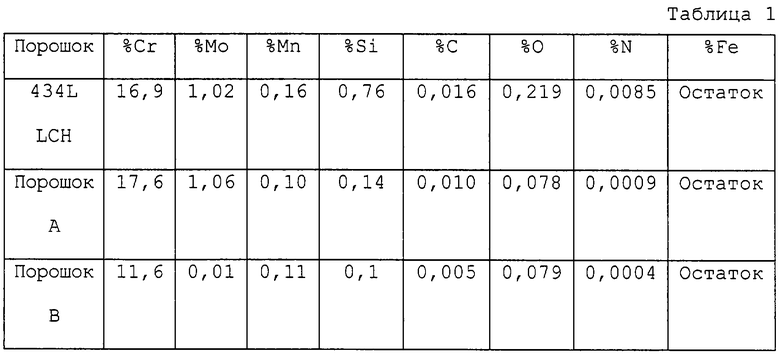

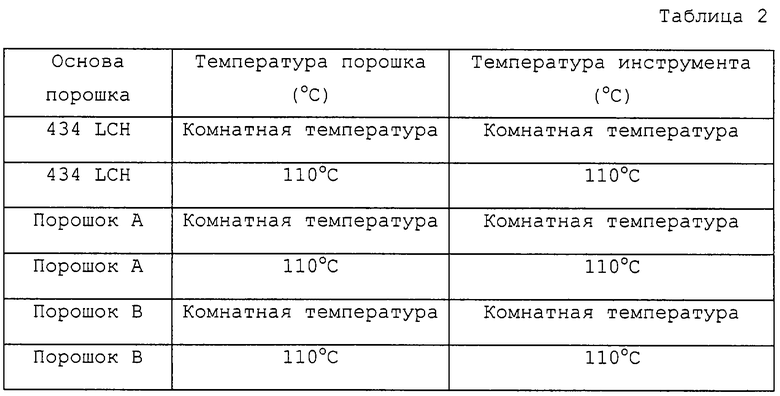

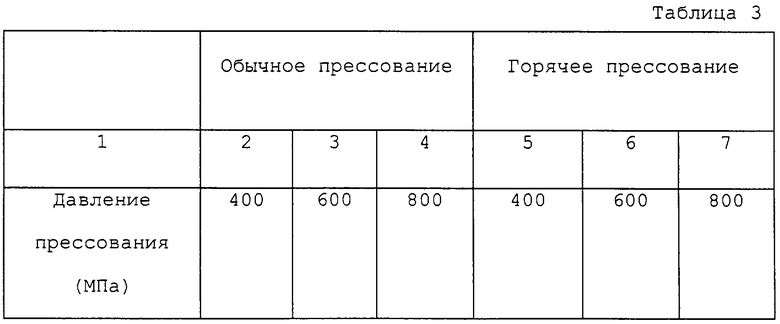

Этот эксперимент провели со стандартным материалом 434 LHC от Coldstream, Бельгия, в качестве стандарта и тонко измельченными с помощью воды порошками, имеющими низкое содержание кислорода, кремния и углерода (обозначенными Порошок А и Порошок В соответственно), приготовленными по заявке на патент РСТ SE 98/01189, на которую ссылались ранее. Шесть смесей нержавеющей стали, с составом, показанным в таблице 1, приготовили согласно таблице 2. Прессование выполнили на образцах весом 50 г при 400, 600 и 800 МПа и вычислили плотность до спекания каждого образца. Горячее прессование провели с 0,6 вес.% смазки полиамидного типа, а холодное прессование выполнили со стандартной этилен-бис-стерамидной смазкой (Hoechst wax от Hoechst AG, Германия). Результаты представлены в таблице 3.

Этот пример показывает, что горячее прессование стандартного 434 LCH эталонного порошка не работает должным образом из-за высокого трения в ходе извлечения изделия. Это также показывает, что сжимаемость (плотность до спекания) порошков нержавеющей стали с низким содержанием кислорода/углерода, которые имеют низкое содержание кремния, по настоящему изобретению увеличивается при повышенных температурах и что этот эффект особенно выражен при высоких давлениях прессования.

Пример 2

Цель этого исследования заключалась в проверке, что горячее прессование порошка нержавеющей стали также возможно при условиях, сходных с производственными. Было смешано по 30 кг каждого из вышеуказанных порошков. Стандартный 434 LCH порошок смешали с этилен-бис-стеарамидной смазкой, порошок для горячего прессования смешали с высокотемпературной смазкой полиамидного типа.

500 частей каждого образца в виде порошка прессовали в 45-тонном механическом прессе Dorst, оборудованном нагревателем для нагрева порошка и электрическим нагревом оборудования. Порошок нагрели до 110°С и затем спрессовали в форме колец в прессе, нагретом до 110°С. Кольца прессовали при давлении прессования, равном 700 МПа, и спекали при 1120°С в атмосфере водорода в течение 30 минут. На этих спеченных деталях измерили размеры, плотность и сопротивление радиальному раздавливанию.

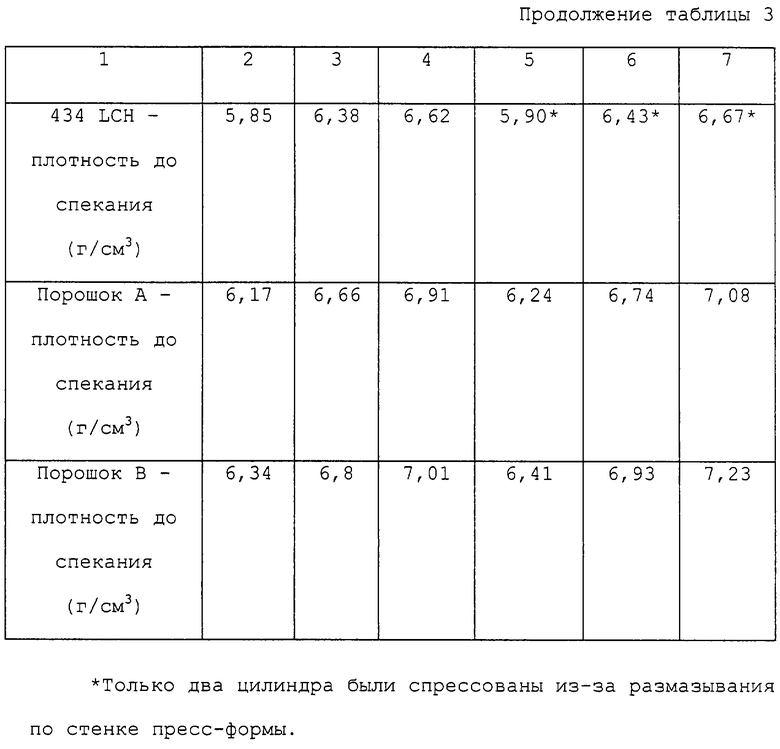

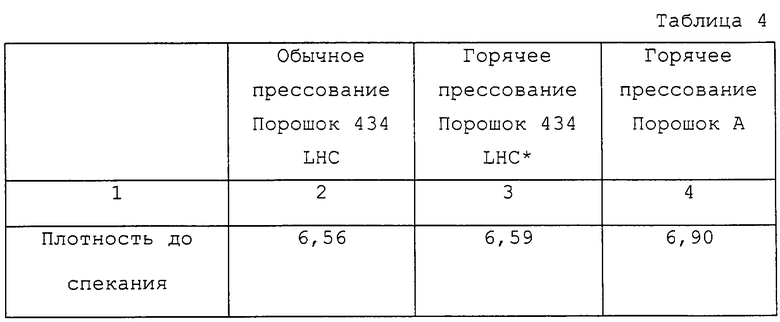

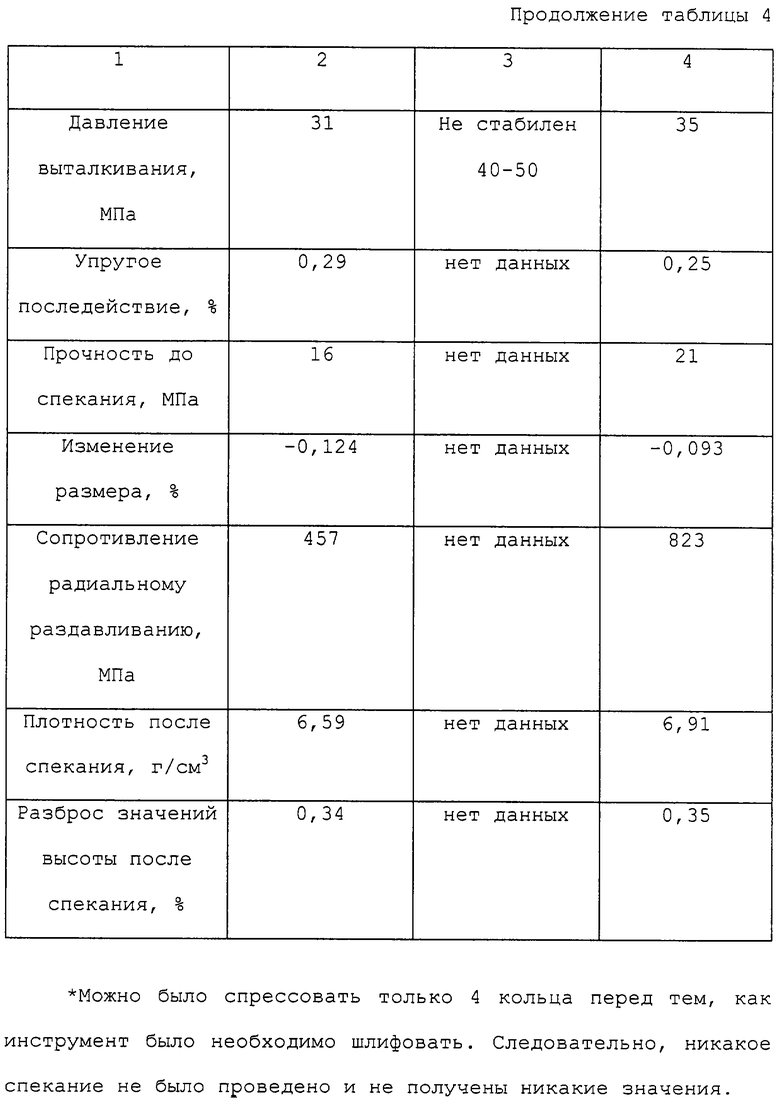

Результаты экспериментов по прессованию и спеканию в автоматическом прессе дали значения, показанные в таблице 4.

Кольца, полученные горячим прессованием, показали меньшее упругое последействие по сравнению со стандартно прессованными кольцами. Прочность до спекания увеличилась на 30% с 16 до 21 МПа. Сопротивление радиальному раздавливанию увеличилось на 80% после спекания, что сильно связано с плотностью после спекания, равной 6,59 г/см3 для стандарта и 6, 91 г/см3 для материала, полученного горячим прессованием. Разброс по высоте уменьшился в течение спекания для обеих серий прессования. Разброс по высоте для стандарта был 0,34% для материала, полученного холодным, и 0,35% для материала, полученного горячим прессованием. Этот результат показывает, что допуск на размер после спекания является одинаковым для материала, подвергнутого горячему прессованию и для материала, подвергнутого стандартному прессованию. Результаты также показывают, что горячее прессование порошка 434 LCH невозможно.

Изобретение относится к порошковой композиции и к способу горячего прессования композиций стальных порошков. В предложенном способе горячего прессования изделий с высокой плотностью из порошка нержавеющей стали, включающем приготовление порошковой композиции из содержащего хром порошка нержавеющей стали с низким содержанием углерода, смешивание его с высокотемпературной смазкой и прессование полученной смеси при повышенной температуре, согласно изобретению используют порошок нержавеющей стали с низким содержанием кислорода, кремния и углерода, содержащий 10-30 вес.% Cr, необязательно легирующие добавки, и графит, и неизбежные примеси. Предложенная композиция, содержащая порошок нержавеющей стали с низким содержанием углерода, содержащий хром, и высокотемпературную смазку, согласно изобретению содержит распыленный водой и прокаленный порошок преимущественно безуглеродистой, нержавеющей стали с низким содержанием кислорода и кремния, содержащий 10-30 вес.% Cr, необязательно легирующие добавки, 0-0,4 вес.% графита, и не более чем 0,5 вес.% неизбежных примесей, и 0,1-2,0% высокотемпературной смазки. Обеспечивается повышение прочности и плотности полученных изделий. 2 с. и 16 з.п.ф-лы, 4 табл.

Хром 10 - 30

Молибден 0 - 5

Никель 0 - 15

Марганец 0 - 1,5

Ниобий 0 - 2

Титан 0 - 2

Ванадий 0 - 2

Феррофосфор 0 - 5

Графит 0 - 0,4

Неизбежные примеси Не более 0,3

Железо Остальное

Хром 10 - 20

Молибден 0 - 3

Марганец 0,1 - 0,4

Ниобий 0 - 0,5

Титан 0 - 0,5

Ванадий 0 - 0,5

Железо Остальное

и преимущественно не содержит никель.

Хром 10 - 20

Молибден 0 - 3

Марганец 0,1 - 0,4

Ниобий 0 - 0,5

Титан 0 - 0,5

Ванадий 0 - 0,5

Никель 7 -10

Железо Остальное

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 5154881 A, 13.10.1992 | |||

| Композиция для получения пресспорошков ферритов | 1978 |

|

SU728994A1 |

| КИПАРИСОВ С.С | |||

| и др | |||

| Порошковая металлургия | |||

| - М.: Металлургия, 1991, с.295-297. | |||

Авторы

Даты

2004-05-20—Публикация

1999-09-17—Подача