Изобретение рассматривает способ получения порошка на основе железа, конкретно способ отжига для производства железных или стальных порошков с низким содержанием кислорода и углерода.

Отжиг железных порошков является основополагающим в порошковой металлургии и кратко может быть описан следующим образом. Материал, используемый для процесса отжига, так называемый исходный порошок, состоит из порошка железа и ряда элементов, которые сплавляются с железом в процессе плавки.

В дополнение к необязательным сплавляемым элементам в исходном порошке обычно имеются примеси в виде углерода и кислорода в концентрации порядка 0,2<%С<0,5 и 0,3<%О суммарно <1,0 соответственно, а также незначительные количества серы и азота. Для получения порошков по возможности хорошего качества самым важным является максимальное исключение этих примесей, что и представляет собой самую главную задачу проведения процесса отжига, являющегося предметом настоящего изобретения.

Известные ранее способы производства порошков на основе железа с низким содержанием кислорода и углерода рассмотрены, например, в патенте США 4 448 746 и японской патентной заявке 6-86601.

В американском патенте 4 448 746 рассмотрен процесс производства сплавленного стального порошка, имеющего низкое содержание кислорода и углерода. В этом процессе количество углерода в распыленном водой порошке регулируют путем выдерживания порошка в безуглеродистой атмосфере, в которой имеются, по меньшей мере, водород и пары воды, в течение некоторых периодов обработки, характеризующихся определенной температурой и давлением. Содержание кислорода в исходном порошке такое же или несколько ниже, чем в порошке, подвергнутом отжигу.

Согласно японской патентной заявке 6-86601 процесс отжига проводят в специальной печи, состоящей из трех следующих одна за другой камер, разделенных между собой перегородками. Этот процесс также основан на реакции восстановления, проходящей в присутствии водорода и паров воды.

Эти хорошо известные процессы, происходящие оба непрерывно, основаны на следующих двух реакциях:

1. FeC+6Н2(газ)-->Fe+3СН4(газ);

2. Fe3C+3Н2O(газ)-->(Fe+3СО(газ)+3Н2(газ).

В принципе можно снизить содержание и углерода, и кислорода газообразным водородом, но реакция с углеродом в соответствии с реакцией 1, приведенной выше, идет медленно, поэтому необходимо добавить воду в соответствии с реакцией 2. Однако с добавлением воды возникает риск, что порошок окислится при одновременном снижении содержания водорода. Этот риск особенно велик для сплавляемых порошковых материалов, содержащих легко окисляемые элементы, что, в свою очередь, требует очень точного регулирования соотношения  . Оптимальное соотношение определяется рядом факторов, которые ниже приводятся в порядке их значимости:

. Оптимальное соотношение определяется рядом факторов, которые ниже приводятся в порядке их значимости:

Содержание углерода и кислорода в исходном порошке;

Концентрация и тип сплавляемых элементов;

Температура отжига;

Время нахождения в зоне нагрева;

Толщина полученного порошкового спека.

Проблема регулирования правильного соотношения - очень сложна и собственно целью настоящего изобретения является разработка нового, улучшенного и упрощенного способа получения порошка с низким содержанием углерода и кислорода, который основывается на методе регулирования атмосферы и, как следствие, концентрации углерода и кислорода в отожженном готовом порошке.

Отличительной характеристикой нового способа является то, что он может быть осуществлен на существующем печном оборудовании, таком как конвекционные печи с конвейерной подачей. Этот способ преимущественно должен проводиться непрерывно и в противотоке при температуре в интервале 800 - 1200oС. Для сплавленных порошков температура предпочтительно должна колебаться в пределах 950-1200oС, в то время как температура протекания способа для практически чистых железных порошков должна поддерживаться предпочтительно в интервале 850-1000oС. Тем не менее чисто железные порошки можно обрабатывать и при более высоких температурах, т.е. в интервале 950-1200oС.

Одним словом, способ в соответствии с настоящим изобретением состоит из следующих этапов:

a) подготовка порошка, в основном, состоящего из железа и дополнительно, по меньшей мере, из одного сплавляемого элемента, выбранного из группы, включающей хром, марганец, медь, никель, ванадий, ниобий, бор, кремний, молибден, вольфрам;

b) отжиг порошка в атмосфере, содержащей, по меньшей мере, водород и пары воды;

c) измерение концентрации, по меньшей мере, одного из окислов углерода, образующихся в процессе обезуглероживания; или

d) измерение наличия кислорода практически одновременно в, по меньшей мере, двух точках, находящихся на определенном расстоянии друг от друга в продольном направлении в задней части печи,

е) измерение концентрации согласно этапа с) в сочетании с измерением количества кислорода, по меньшей мере, в одной точке печи;

f) регулирование содержания паров воды в обезуглероженной атмосфере при помощи замеров, производимых в соответствии с этапами с), d) и/или е).

В качестве исходного порошка может быть взят, по существу, любой порошок на основе железа, содержащий слишком высокое количество углерода и кислорода. Этот процесс, однако особенно ценен для проведения восстановления порошков, содержащих легко окисляемые элементы, такие как Cr, Mn, V, Nb, В, Si, Мо, W и др. Порошок может быть железным и пористым или тонко измельченным, т. е. распыленным водой. Исходный порошок может быть также и предварительно сплавленным.

Предпочтительно использовать исходный порошок на основе железа, распыленный водой, который помимо железа включает в себя по меньшей мере 1 вес.% элемент из группы, включающей хром, молибден, медь, никель, ванадий, ниобий, марганец и кремний, и помимо этого иметь содержание углерода в пределах 0,1 - 0,9 вес. %, но предпочтительнее - в интервале значений 0,2 - 0,7 вес.% и весовое отношение кислород/углерод приблизительно 1 - 3 и не более 0,5% примесей.

В дополнение к требованиям по водороду и парам воды в атмосфере печи может также содержаться азот (N2), который может быть использован как защитный газ на выходе печи, работающей в непрерывном режиме и противотоком. Другими газами, которые могут присутствовать в печи, являются H2S или SO2, которые образуются из серы, содержащейся в исходном порошке. В зависимости от состава исходного порошка могут присутствовать и другие газы.

Концентрация углеродистых газов (окисей углерода), образующихся в процессе химических реакций, измеряется в газе на выходе печи обычным методом, например, при помощи ИК-датчика или анализатора. Другими методами измерения концентрации углеродистых газов в газе на выходе из печи могут быть те, которые используют масс-cпектрометрические методы (спектрометры). Предпочтение отдается измерению моноокиси углерода.

Альтернативным способом контроля атмосферы в печи согласно настоящему изобретению является измерение потенциала кислорода в ней. Это измерение должно выполняться практически одновременно в по меньшей мере в двух точках, размещенных на определенном расстоянии друг от друга в задней части печи; при этом эти точки выбираются таким образом, чтобы по меньшей мере одна из них была ближе к выходу печи, чем другая. При этом эти точки должны быть достаточно удалены друг от друга, а расстояние между ними лучше всего подбирать экспериментально, так как оно зависит от конструкции печи, но при этом оно не должно быть меньше чем приблизительно 0,2 м.

Согласно третьему варианту концентрация углеродистого газа(ов) измеряется ИК-анализатором, а потенциал кислорода измеряется кислородным датчиком.

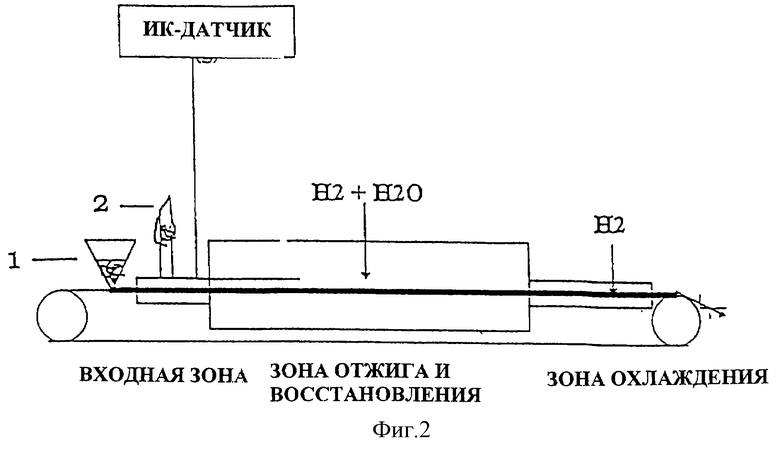

Количество добавляемой воды или пара в печь проводят исходя из результатов измерений в местах, где концентрация окисей углерода по существу постоянна. Согласно настоящему изобретению эти замеры касаются только концентрации углерода и добавление воды регулируют в зависимости от величины концентрации окиси углерода на выходе печи, где она практически постоянна, как и показано на фиг.1 и объяснено далее в приведенном ниже примере 1.

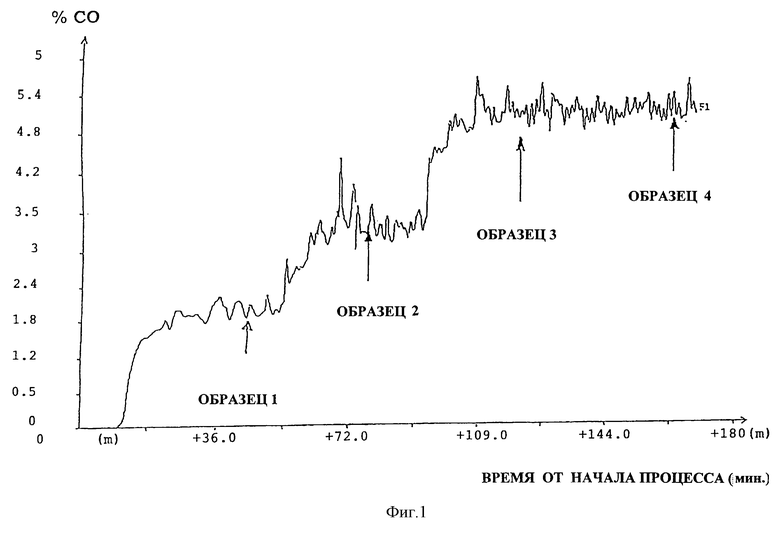

Как указано выше, способ согласно настоящему изобретению лучше всего проводить непрерывно и в противотоке в конвекционной конвейерной печи, в которой предусмотрены входная зона, зона отжига и восстановления и зона охлаждения, как показано на фиг.2. Водяной пар (влажный водород) вводят в зону отжига в одно или большее количество мест, где образование окисей углерода снижено.

В предложенном способе, где измеряют потенциалы кислорода, добавление воды и/или водяного пара проводят до тех пор, пока не будет заметной разницы между потенциалами кислорода в точках, расположенных рядом с выходом печи и на некотором от него расстоянии, как показано в рассмотренном ниже примере 2.

Способ согласно настоящему изобретению особенно полезен для подготовки новых, отожженных, подвергнутых распылению водой, практически обезуглероженных порошков, которые помимо железа содержат по меньшей мере 1 вес.% любого из элементов, выбираемого из группы, содержащей хром, молибден, медь, никель, ванадий, ниобий, марганец и кремний, в количестве, не превышающем 0,2%, а предпочтительнее - не более 0,15 вес.% кислорода, не превышающем 0,05%, а предпочтительно - не более 0,02%, но лучше всего - не более 0,015% углерода и не более 0,5% примесей.

Предпочтительно, чтобы количество хрома было от 0 до 5 вес.%, а лучше всего - 1-3 вес. %. Молибден может присутствовать в количестве 0-5 вес.%, предпочтительнее 0-2 вес. % и медь - в количестве 0-2 вес.%, а предпочтительнее 0-1 вес.%. Количество никеля может варьироваться в интервале от 0 до 5 вес. %, но предпочтительнее 0-5%. Содержание ниобия и ванадия может изменяться от 0 до 1 вес.%, предпочтительнее - между 0 и 0,25 вес.%. Марганец может присутствовать в количестве 0-2 вес.%, предпочтительно 0-0,7 вес.%, а кремний - в количестве 0-1,5 вес.%, но предпочтительно 0-1 вес.%.

Изобретение далее иллюстрируется нижеследующими примерами, хотя ими и не ограничивается.

Пример 1

Управление процессом с одним ИК-анализатором

Способ согласно изобретению проводили непрерывно и в противотоке в конвекционной конвейерной печи при соблюдении следующих условий: температура отжига - 1200oС в зоне нагрева; скорость подачи порошка - примерно 35 кг/ч; скорость поступления общего постоянного газового потока - 8 Нм3/ч (сухой и влажный газообразный водород); состав подаваемого порошка вес.%: Cr - 3,0; Мо - 0,5; С 0-61, Ообщ- 0,36.

На фиг. 2 представлена схема печи, оснащенной ИК-анализатором, служащим для измерения концентрации углерода и для определения необходимости добавления влажного водорода, при этом цифрой 1 обозначен проход, предназначенный для подачи порошка, а цифрой 2 - проход, предназначенный для выхода из печи газов, которые сжигают после проведения замеров ИК-датчиком. На фиг.1 приведены значения, полученные в результате измерения ИК-анализатором.

Первоначально подавался поток сухого газообразного водорода (точка росы <25oС) со скоростью на входе 8 Нм3/ч - образец 1. Согласно показаниям ИК-анализатора концентрация углерода составляла 2% в потоке газа на выходе. В отожженном порошке содержание углерода снизилось до 0,40 вес.%, а кислорода - до 0,018 вес.% соответственно.

Затем состав газа изменяли: вначале подавали влажный, насыщенный водой при нормальной температуре поток водорода со скоростью 1,2 Нм3/ч, а потом поток сухого водорода со скоростью 6,8 Нм3/ч (образец 2). ИК-анализатор показал, что концентрация окиси углерода в образце увеличилась до 3,35%, а концентрация углерода и кислорода составила, соответственно, 0,240 и 0,019%.

В случае, когда вначале подавали влажный, насыщенный водой при нормальной температуре водород со скоростью 2,4 Нм3/ч, а затем сухой газообразный водород со скоростью 5,6 Нм3/ч, был получен образец 3, концентрация окиси углерода в котором в соответствии с ИК-анализом составила 5,1%. Теоретические расчеты и практические исследования свидетельствуют о практически полном обезуглероживании образцов. Концентрация углерода и кислорода в отожженном таким образом образце составила 0,050% и 0,039% соответственно.

И, наконец, когда подавали влажный, насыщенный водой при нормальной температуре водород со скоростью 3,6 Нм3/ч и сухой водород со скоростью 4,4 Нм3/ч (образец 4), концентрация окиси углерода (по показаниям ИК-анализатора) в газе на выходе из печи составляла 5,1%. Концентрация углерода в порошке образца снизилась до 0,002, а концентрация кислорода, наоборот, увеличилась до 0,135%, что указывает на то, что если требуется уменьшить содержание кислорода, скорость потока подаваемого влажного водорода должна быть меньше 3,6 Нм3/ч, но больше 2,4 Нм3/ч. Как видно из этого примера, способ согласно настоящему изобретению позволяет снижать концентрации кислорода и водорода в металлических порошках путем регулирования соотношения сухого и влажного газообразного водорода.

Используя способ согласно изобретению и регулируя содержание воды в обезуглероженной атмосфере с помощью измерения содержания СО в потоке газа на выходе, были получены следующие результаты:

Железный порошок: 3% Cr 1% Mn 0,25% Мо

До отжига - После отжига

С 0,25 - 0,007

О 0,5 - 0,05

Железный порошок: 1% Cr 0,6% Mn 0,25% Мо

До отжига - После отжига

С 0,25 - 0,005

О 0,5 - 0,12

Железный порошок 1,6% Cr 0,25% Мо

До отжига - После отжига

С 0,4 - 0,01

О 0,5 - 0,09

Пример 2

Регулирование способа при помощи двух кислородных датчиков

Используя два кислородных датчика, расположенных на расстоянии 0,5 м друг от друга в зоне отжига, на выходе реакция восстановления порошка проходит следующим образом.

В печь подают предварительно сплавленный порошок, Fe-1Cr-0,8Mn-0,25Мо, содержащий 0,25 вес.% углерода и 0,50 вес.% кислорода. Количество водорода, насыщенного водой, медленно увеличивается до получения устойчивого состояния в зоне восстановления. Отношение водорода, насыщенного водой/сухим водородом, обозначенное R, колеблется в пределах 0 - 1/3.

В начальной стадии, когда количество влажного газа равно нулю, оба кислородных датчика показывают одинаковый потенциал кислорода (эквивалентный 0,08 вес.% кислорода, содержащегося в порошке). На этом этапе, однако восстановление углерода незначительно и составляет примерно 0,05 вес.% углерода, содержащегося в порошке, что говорит о неприемлемо плохой сжимаемости порошка.

Когда количество влажного водорода увеличивается (R=1/5), содержание оставшегося углерода снижается до 0,004 вес.% без изменения уровня кислорода в порошке, т.е. оба кислородных датчика показывают одинаковое значение потенциалов кислорода.

Когда это увеличение становится чересчур большим (R>1/4), датчик 1 показывает увеличение потенциала кислорода (эквивалентное 0,12% кислорода). Если количество влажного водорода будет продолжать увеличиваться и при этом R = 1/3, это приведет к тому, что возникнет разница в показаниях потенциалов кислорода в обоих датчиках, 1 и 2, что нежелательно, т.к. эта разница указывает на повышенный уровень кислорода в порошке.

Следствием этого является то, что соотношение влажного/сухого водорода должно быть увеличено до уровня, но при этом и не превышать его, тогда оба кислородных датчика будут показывать аналогичные и низкие потенциалы кислорода.

Пример 3

Регулирование способа одним СО-анализатором и одним кислородным датчиком

В этом случае увеличение содержания моноокиси углерода за счет увеличения количества влажного газообразного водорода проводят таким же образом, который рассмотрен в примере 1. Одновременно потенциал кислорода измеряют либо одним, либо обоими кислородными датчиками, описание которых дано в примере 2. Это позволяет проводить регулирование способа с целью проведения одновременного максимального снижения содержания углерода и кислорода. В том же самом исходном материале, который использовали в Примере 2, отношение водорода, насыщенного водой/сухим водородом, R, увеличивалось от 0 до 1/3. Сначала измеряемый уровень газа СО увеличивался быстро, но, достигнув R = 1/3, содержание газа СО достигало своего устойчивого значения. В течение одного и того же периода не было замечено увеличения потенциала кислорода в зоне охлаждения, расположенной близко к зоне отжига. В самом порошке этот потенциал был по-прежнему равен 0,08%.

Дальнейшее увеличение отношения водорода, насыщенного водой/сухим водородом, до R = 1/4, не имеет смысла, так как реакция уже достигла своего устойчивого состояния и снижение содержания углерода больше не происходило. И наоборот, вероятность увеличения уровня содержания кислорода в порошке, как это показано в примере 2, была очень высока.

Изобретение относится к способу получения порошка, содержащего небольшие количества кислорода и углерода. Способ состоит из этапов производства порошка, содержащего железо и по меньшей мере один из сплавляемых элементов из группы, в которую входят хром, марганец, медь, никель, ниобий, бор, кремний, молибден, вольфрам, обезуглероживания порошка в атмосфере, содержащей по меньшей мере H2 и пары H2O, измерения концентрации по меньшей мере одного из окислов углерода (альтернативные газы), образующегося во время обезуглероживания, или измерения потенциала кислорода не менее чем в 2 точках, расположенных на определенном расстоянии друг от друга в продольном направлении печи, регулировки содержания паров H2O в обезуглероженной атмосфере при помощи измерений. Обеспечивается упрощение способа, который может быть применен на существующем печном оборудовании. 2 с. и 27 з.п. ф-лы, 2 ил.

| US 4448746, 15.05.1984 | |||

| US 3887402, 03.06.1975 | |||

| US 4234168, 18.11.1980 | |||

| Устройство к трубосварочному стану для удаления внутреннего грата в трубах | 1985 |

|

SU1253740A1 |

| Способ получения железного порошка с низким содержанием углерода и кислорода | 1971 |

|

SU377198A1 |

| Способ термической обработки железного порошка | 1974 |

|

SU531657A1 |

| Способ термической обработки железного порошка | 1978 |

|

SU676384A1 |

| Способ обработки порошка на основе железа | 1977 |

|

SU692695A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ НА ПОВЕРХНОСТЬ ПЕЧАТНОЙ ПЛАТЫ МИКРОСХЕМ С ВЫВОДАМИ ТИПА "КРЫЛО ЧАЙКИ" | 1991 |

|

RU2032999C1 |

Авторы

Даты

2003-01-20—Публикация

1997-07-18—Подача