Изобретение относится к электротехнике, а именно к электродуговым устройствам для получения низкотемпературной плазмы, в частности к механизированной и полуавтоматической плазменной сварке постоянным током в среде защитного газа, и может быть использовано в различных областях промышленности.

Известно большое количество различных конструкций плазматронов, применяемых для плазменной сварки. Например, плазматрон по российскому патенту №2174064, в корпусе которого имеются электрод, сопло и узел подогрева плазмообразующего газа, выполненный в виде газоотводящих каналов, расположенных в корпусе и соединяющих рабочую камеру с газозаборником, в который вмонтированы искрогаситель и газоочиститель.

Плазмотрон по российскому патенту №2195391 содержит катод, сопло, внутренняя поверхность которого выполнена в форме непрерывно сужающегося конуса, переходящего в цилиндр, и изолятор. В корпусе плазматрона по всей высоте выполнены тангенциальные наклоненные к оси плазматрона каналы для подвода плазмообразующего газа.

Также известен плазматрон по российскому патенту №2206964, содержащий корпус, в котором соосно установлены электродержатель, стержневой катод, закрепленный в электродержателе с возможностью перемещения вдоль вертикальной оси корпуса плазматрона, наружное сопло для подведения защитного газа, нижняя часть которого выполнена конической, и внутреннее сопло для образования плазмы.

Указанные конструкции плазматронов по-разному и с различной степенью эффективности решают проблему стабилизации плазменной дуги и фокусирования плазменной струи, а также подачи сварочной проволоки или материала для напыления в сварочную ванну.

Наиболее близким по технической сути и принятый за прототип является плазматрон по патенту Японии №11104841, в конструкции которого содержится неплавящийся электрод, а так же узлы поддержки и подачи сварочной проволоки. Однако такой плазматрон практически невозможно использовать при ручной сварке из-за его больших габаритов и веса.

Задачей настоящего изобретения является создание малогабаритного плазматрона для ручной сварки постоянным током, создающего стабильную электрическую дугу, горящую между электродом и изделием. Техническим результатом, обеспечивающим решение указанной задачи, является повышение качества сварного шва за счет устойчивого горения дуги, особенно на малых токах.

Эмпирически установлено, что достижение устойчивого горения дуги и стабильного плавления присадочной проволоки при использовании плазматронов в ручном режиме с механизированной постоянной подачей сварочной проволоки в зону плавления во многом зависит от двух факторов - от угла подачи проволоки в сварочную ванну и от возможного контакта во время сварки защитного сопла со свариваемой деталью.

В результате проведенных опытов по оптимизации геометрических размеров угла наклона расплавляемого конца сварочной проволоки по отношению к оси плазматрона, при которых охватывали диапазон от 30 до 45°, установлено, что наиболее качественное сварное соединение получается при угле наклона в 40°. На практике этот угол может изменяться в пределах от 37 до 43° и дальнейшее расширение этого диапазона не оказывает значительного положительного влияния по стабилизации процесса сварки.

Для предохранения от электрического контакта плазматрона со свариваемой деталью при случайном касании во время сварки внешняя поверхность защитного сопла покрывается неэлектропроводящим материалом.

Таким образом, заявляемый сварочный дуговой плазматрон содержит корпус, защитное сопло, сопло для образования плазмы с соосно расположенным в нем неплавящимся электродом, каналы для подачи газа и узел поддержки сварочной проволоки с наконечником, снабженный механизмом непрерывной подачи сварочной проволоки.

Кроме того, в отличие от прототипа наконечник узла поддержки сварочной проволоки установлен под углом относительно оси плазматрона в диапазоне от 37 до 43°, причем расплавляемый конец сварочной проволоки направлен в сварочную ванну. Узел поддержки сварочной проволоки должен обеспечивать точное и постоянное введение проволоки в сварочную ванну. Если проволока не будет направлена по указанной траектории, то процесс сварки может быть нарушен вследствие неравномерного и неполного расплавления сварочной проволоки.

В частном случае технического решения конструкции плазматрона для предохранения его от случайного контакта со свариваемой деталью на его защитное сопло нанесен слой термостойкого электрозащитного материала.

В другом частном случае предлагаемого решения узел поддержки сварочной проволоки крепится непосредственно на корпусе защитного сопла.

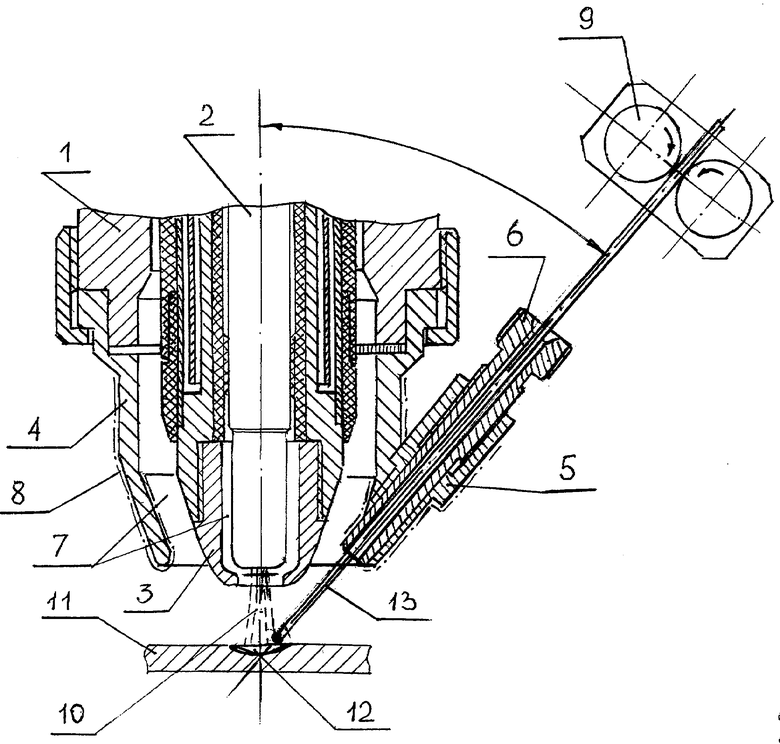

На прилагаемом чертеже представлен общий вид заявляемого плазматрона.

Заявляемый плазматрон состоит из корпуса 1, неплавящегося электрода 2, плазмообразующего сопла 3, защитного сопла 4 со встроенным в него узлом поддержки сварочной проволоки 5, расположенным под углом 37-43° к оси плазматрона, наконечника 6, каналов для прохода газов 7. Защитное сопло 4 имеет теплостойкое электрозащитное покрытие 8. Кроме того, заявляемый плазматрон снабжен механизмом непрерывной подачи сварочной проволоки 9. Узел поддержки сварочной проволоки 5 обеспечивает траекторию подачи проволоки, расположенную диаметрально к сварочной ванне и совпадающую с направлением сварки. Конструктивно узел поддержки крепится непосредственно на корпусе защитного сопла и проходит через его стенку без образования зазоров, т.к. в противном случае через зазоры произойдет подсос кислорода из воздуха и сварной шов окислится, что недопустимо при сварке в среде защитных газов.

Процесс сварки заявляемым плазматроном заключается в следующем. После возбуждения сварочной дуги 10 на изделии 11 образуется сварочная ванна 12, в которую через узел поддержки 5 и наконечник 6 подается сварочная проволока 13. Выбранная траектория ввода проволоки в сварочную ванну обеспечивает стабильный процесс сварки при незначительных изменениях оператором длины сварочной дуги. При этом оператор должен будет следить только за тем, чтобы расплавляемый конец проволоки не выходил за пределы пятна сварочной ванны.

При сварке плазматроном, особенно при сварке стыковых и тавровых соединений, возможно возникновение электрического контакта между защитным соплом и изделием, что нежелательно, т.к. происходит остановка процесса сварки. Для избежания случайного электрического контакта между защитным соплом и изделием на защитное сопло наносится слой термостойкого электрозащитного материала. Таким материалом, например, может быть силикатная эмаль, керамика и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ И СПОСОБ СВАРКИ ПОСТОЯННЫМ ТОКОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2013 |

|

RU2556256C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2016 |

|

RU2643010C2 |

| Способ плазменной сварки металлов плавящимся электродом | 2022 |

|

RU2806358C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Способ многодуговой сварки | 1976 |

|

SU689800A1 |

| Горелка для плазменной наплавки | 1990 |

|

SU1756055A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2217278C2 |

Изобретение относится к электротехнике, а именно к электродуговым устройствам для получения низкотемпературной плазмы, в частности к механизированной и полуавтоматической плазменной сварке постоянным током в среде защитного газа, и может быть использовано в различных областях промышленности. Плазматрон содержит корпус, защитное сопло, сопло для образования плазмы с соосно расположенным в нем неплавящимся электродом, каналы для подачи газа и узел поддержки сварочной проволоки с наконечником и с механизмом непрерывной подачи сварочной проволоки. Наконечник установлен под углом относительно оси плазматрона в диапазоне от 37 до 43°. Расплавляемый конец сварочной проволоки направлен в сварочную ванну. Узел поддержки сварочной проволоки обеспечивает точное и постоянное введение проволоки в сварочную ванну. Для предохранения плазмотрона от случайного контакта со свариваемой деталью на его защитное сопло нанесен слой термостойкого электрозащитного материала. Узел поддержки сварочной проволоки может крепиться непосредственно на корпусе защитного сопла. Технический результат заключается в повышении качества сварного шва за счет устойчивого горения дуги, особенно на малых токах. 2 з.п. ф-лы, 1 ил.

| JP 11104841 A, 20.04.1999 | |||

| US 4532409 A, 30.07.1985 | |||

| JP 58119469 A, 15.07.1983 | |||

| Термостойкое покрытие | 1989 |

|

SU1737035A1 |

Авторы

Даты

2008-03-10—Публикация

2005-09-12—Подача