Изобретение относится к области порошковой металлургии и может быть использовано при получении высокочистых порошков ванадия из компактного металла.

При получении порошков из компактных гидридообразующих металлов, в частности ванадия, используется свойство этих металлов образовывать хрупкие гидриды при насыщении их водородом. С этой целью компактный металл нагревают в вакууме для очистки поверхности (активируют), а затем охлаждают в атмосфере водорода. С понижением температуры количество водорода, которое способен поглотить металл, увеличивается, что приводит к образованию хрупкого гидрида. Полученный в результате гидрид металла подвергают измельчению до требуемой крупности, после чего водород удаляют нагреванием порошка гидрида. При реализации операции гидрирования возникает проблема быстрого и полного насыщения компактного металла, особенно представленного в виде объемного слитка, водородом, а также полного удаления водорода при сохранении чистоты порошка. Известные технологии получения гидрида ванадия и порошка ванадия характеризуются повышенной сложностью.

Известен способ получения гидрида ванадия (см. Водород в металлах. Под ред. Г. Алефельда и И. Фелькля, т.2. М.: Мир, 1981, с.77-79), включающий активацию ванадия путем очистки его поверхности и гидрирование в интервале температур 427-577oС с образованием гидрида ванадия.

Данный способ характеризуется недостаточной полнотой гидрирования применительно к насыщению водородом объемных слитков, так как для этого требуется длительное время, а также потому, что равновесное содержание водорода в металле при температуре 427-577oС значительно ниже максимального, которое может быть получено при температуре, близкой к комнатной (растворимость водорода в ванадии при температуре 400oС составляет 38 см3/г, а при 150oС - 82 см3/г (см. Галактионова Н.А. Водород в металлах. М.: Металлургия, 1967, с. 146). Отсутствие самопроизвольного разрушения объемных слитков существенно удлиняет время насыщения водородом, снижает полноту насыщения и не позволяет перевести ванадий в порошкообразное состояние.

Известен способ получения порошка ванадия, принятый за ближайший аналог (см. Авт. свид. СССР 1619568, MПK6 B 22 F 9/16, 1998 г.), включающий помещение компактного ванадия в автоклав, активацию ванадия путем вакуумирования до давления 10-3 мм рт. ст. при комнатной температуре, подачу водорода под давлением 25 атм, гидрирование ванадия в течение 20 мин при комнатной температуре с образованием гидрида ванадия и его дегидрирование при нагревании до 40-100oС. Измельчение компактного ванадия происходит в результате фазового перехода VH1←→VH. Цикл гидрирование - дегидрирование повторяют 10-20 раз. Окончательное дегидрирование ведут при остаточном давлении водорода 5 атм и комнатной температуре. Кроме того, в автоклав дополнительно подают окись углерода под давлением 10 атм. В результате получают порошок ванадия с размером частиц 10-20 мкм.

Недостатком известного способа является завершение дегидрирования при высоком остаточном давлении водорода и окиси углерода, в результате чего получаемый продукт представляет собой не порошок металлического ванадия, а гидрид ванадия, загрязненный углеродом и кислородом. Самопроизвольное измельчение гидрида ванадия не позволяет получать порошок заданного гранулометрического состава. Большое число циклов гидрирования и дегидрирования усложняет и удлиняет процесс. Кроме того, гидрирование ванадия в автоклаве при высоком давлении водорода значительно усложняет аппаратурное оформление процесса, особенно при обработке большой массы компактного ванадия.

Настоящее изобретение направлено на решение задачи повышения эффективности получения порошка ванадия и его чистоты за счет сокращения числа циклов гидрирования и дегидрирования, снижения давления водорода, а также более полного дегидрирования порошка гидрида ванадия.

Поставленная задача решается тем, что в способе получения ванадиевого порошка, включающем активацию компактного ванадия в вакууме, его гидрирование путем охлаждения в атмосфере водорода с образованием гидрида ванадия, измельчение гидрида ванадия до порошка и дегидрирование порошка, согласно изобретению активацию компактного ванадия осуществляют посредством его нагрева до 600-800oС, гидрирование ванадия ведут при температуре 50-200oС, а дегидрирование порошка гидрида ванадия ведут посредством нагрева до 650-800oС с удалением водорода и выдержки при этой температуре до остаточного давления 0,05-0,50 мм рт. ст.

Поставленная задача решается также тем, что нагрев компактного ванадия в вакууме ведут до 200-300oС, после чего нагрев осуществляют в атмосфере водорода.

На решение поставленной задачи направлено и то, что измельчение гидрида ванадия осуществляют путем его размола.

На решение поставленной задачи направлено также то, что атмосферу водорода создают путем термического разложения гидрида титана с переводом его в ненасыщенное состояние, при этом ненасыщенный гидрид титана используют для поглощения водорода, выделяющегося при дегидрировании порошка гидрида ванадия.

Осуществление активации компактного ванадия посредством нагревания до температуры 600-800oС позволяет очистить его поверхность и создать условия, при которых поглощение водорода начнется при его давлении, близком к атмосферному.

Проведение гидрирования ванадия в интервале температур 50-200oС, преимущественно 70-130oС, обусловлено тем, что при этих условиях равновесное содержание водорода близко к максимальному, соответствующему образованию гидрида ванадия. Кроме того, при образовании гидрида ванадия в указанном интервале температур в металле возникают механические напряжения, приводящие к разрушению слитка. Следствием является увеличение поверхности металла, благодаря чему увеличивается скорость поглощения водорода (гидрирования) и облегчается дальнейшее измельчение ванадия. При необходимости полнота гидрирования может быть увеличена путем повторного нагрева ванадия до температуры 400-500oС и последующего насыщения водородом в указанном интервале температур 50-200oС.

Осуществление дегидрирования порошка гидрида ванадия путем его нагревания до температуры 650-800oС с удалением водорода и выдержкой при этой температуре до остаточного давления 0,05-0,50 мм рт. ст. обусловлено необходимостью полного удаления водорода для получения порошка ванадия с пониженным его содержанием.

Нагрев компактного ванадия в вакууме до температуры 200-300oС с последующим нагревом в атмосфере водорода позволяет избежать загрязнения металла кислородом и азотом в случае натекания воздуха через неплотности вакуумной системы, а также ускорить начало процесса поглощения водорода ванадием.

Измельчение гидрида ванадия путем его механического размола позволяет получать порошок требуемого гранулометрического состава.

Создание атмосферы водорода путем термического разложения гидрида титана с переводом его в ненасыщенное состояние дает возможность получить чистый водород для процесса гидрирования компактного ванадия, что позволяет вести операцию гидрирования в заданном интервале температур 50-200oС, а также повышает чистоту порошка ванадия.

Поглощение водорода в процессе дегидрирования может быть осуществлено традиционными методами с помощью вакуумных насосов. Использование ненасыщенного гидрида титана для поглощения водорода позволяет удалить основное количество водорода, выделяющегося из порошка гидрида ванадия, при давлении, близком к атмосферному, что значительно сокращает длительность дегидрирования. Кроме того, отсутствие паров масла, выделяющихся при работе масляных насосов, позволяет избежать загрязнения ванадия углеродом, кислородом и азотом, т.е. повысить чистоту получаемого порошка ванадия.

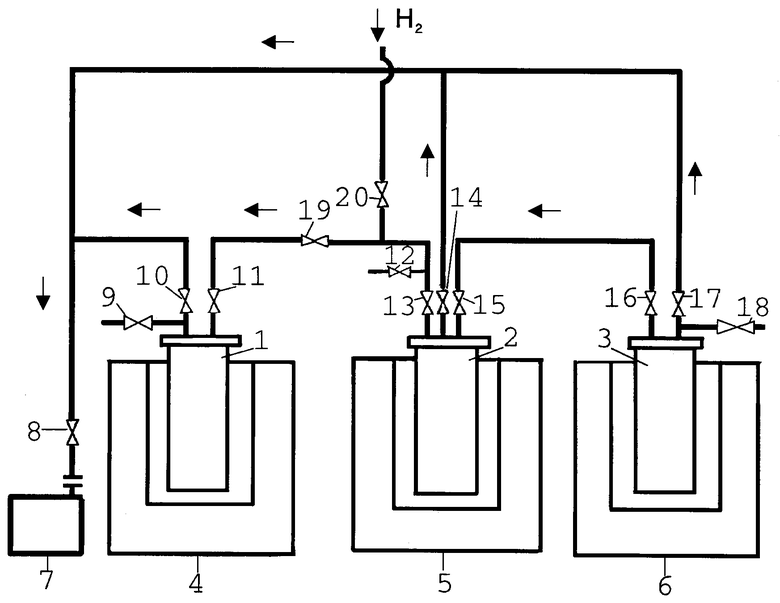

На чертеже приведена принципиальная схема установки для получения порошка ванадия.

Установка включает выполненные из жаропрочной стали реторты: 1 - для гидрирования компактного ванадия, 2 - с гидридом титана для генерирования и поглощения водорода и 3 - для дегидрирования порошка гидрида ванадия; электрические печи 4-6 для нагревания реторт, форвакуумный насос 7 для откачки реторт 1-3, магистраль для вакуумирования и транспортировки водорода с запорными элементами 8-20, а также контрольно-измерительную аппаратуру (не показана).

Указанные выше особенности и преимущества заявленного изобретения могут быть более наглядно пояснены нижеследующими примерами.

Во всех примерах получение порошка ванадия осуществляют следующим образом. Слитки ванадия загружают в реторту 1, герметизируют ее, устанавливают в печь 4 и посредством форвакуумного насоса 7 вакуумируют до остаточного давления в реторте не более 0,1 мм рт. ст. Затем печь 4 с ретортой 1 нагревают для активации поверхности слитка и выдерживают при температуре активации в течение 30-60 мин. После этого прекращают вакуумирование реторты 1, подают водород из реторты 2, выдерживают в течение 30-60 мин и охлаждают при избыточном давлении водорода 0,1-0,5 атм. Охлаждение ведут со скоростью 1-10oС/мин до температуры гидрирования с выдержкой при этой температуре до прекращения интенсивного поглощения водорода. Затем реторту 1 охлаждают, вскрывают при температуре не выше 50oС и извлекают гидрид ванадия.

Гидрид подвергают механическому измельчению до требуемой крупности. Полученный порошок гидрида ванадия загружают в реторту 3. Реторту герметизируют, вакуумируют и нагревают в печи 6 при постоянной откачке до температуры 150-200oС. Выдерживают в течение 1 ч при этой температуре для более полного удаления сорбированного воздуха и влаги. Затем реторту 3 соединяют с ретортой 2, содержащей ненасыщенный гидрид титана, и нагревают до температуры дегидрирования. Выделяющийся в реторте 3 водород поглощается гидридом титана в реторте 2 до тех пор, пока давление в системе не станет менее 0,5 мм рт. ст. Дальнейшее понижение давления водорода до 0,05 мм рт. ст. достигается с помощью насоса 7. После окончания операции дегидрирования при температуре 650-800oС и остаточном давлении в реторте 3 в пределах 0,05-0,50 мм рт. ст. печь 6 выключают и реторту 3 охлаждают до комнатной температуры. Затем реторту 3 вскрывают и извлекают порошок ванадия.

Пример 1.

Осуществляют получение порошка ванадия из компактного ванадия в виде слитка электронно-лучевой плавки массой 60 кг. Активацию компактного ванадия ведут в вакууме при остаточном давлении 0,1 мм рт. ст. и температуре 600oС в течение 60 мин. Гидрирование ванадия осуществляют при температуре 200oС. Измельчение гидрида ванадия ведут последовательно в щековой и конусной инерционной дробилках до крупности частиц менее 1 мм. Дегидрирование порошка производят при температуре 800oС до остаточного давления 0,50 мм рт. ст. Содержание кислорода в порошке составило менее 0,02 мас.%, водорода - менее 0,01 мас.%.

Пример 2.

Осуществляют получение порошка ванадия из компактного ванадия в виде слитка электронно-лучевой плавки массой 55 кг. Активацию компактного ванадия ведут в вакууме при остаточном давлении 0,12 мм рт. ст. и температуре 800oС в течение 30 мин. Гидрирование ванадия осуществляют при температуре 50oС. Измельчение гидрида ванадия ведут последовательно в щековой дробилке и стержневой мельнице до крупности частиц менее 0,063 мм. Дегидрирование порошка производят при температуре 650oС до остаточного давления 0,05 мм рт. ст. Содержание кислорода в порошке составило 0,16 мас.%, водорода - менее 0,01 мас.%.

Пример 3.

Осуществляют получение порошка ванадия из компактного ванадия в виде слитка электронно-лучевой плавки массой 80 кг. Активацию компактного ванадия ведут в вакууме при остаточном давлении 0,08 мм рт. ст. до 300oС, а затем нагревают в атмосфере водорода до температуры 700oС и выдерживают при этой температуре в течение 50 мин. Гидрирование ванадия осуществляют при температуре 100oС. Измельчение гидрида ванадия ведут последовательно в щековой дробилке и шаровой мельнице до крупности частиц менее 0,05 мм. Дегидрирование порошка производят при температуре 700oС до остаточного давления 0,20 мм рт. ст. Содержание кислорода в порошке составило 0,19 мас.%, водорода - менее 0,01 мас.%.

Пример 4.

Осуществляют получение порошка ванадия из компактного ванадия в виде слитка электронно-лучевой плавки массой 100 кг. Активацию компактного ванадия ведут в вакууме при остаточном давлении 0,01 мм рт. ст. до 200oС, а затем нагревают в атмосфере водорода до температуры 750oС и выдерживают при этой температуре в течение 60 мин. Гидрирование ванадия осуществляют при температуре 110oС. Для более полного насыщения водородом после замедления его поглощения при этой температуре реторту 1 нагревают до 500oС, выдерживают в течение 60 мин и вновь охлаждают до температуры 100oС с выдержкой до окончания поглощения водорода. Измельчение гидрида ванадия ведут последовательно в щековой дробилке и шаровой мельнице до крупности частиц менее 0,05 мм. Дегидрирование порошка производят при температуре 700oС до остаточного давления 0,05 мм рт. ст. Содержание кислорода в порошке составило 0,18 мас.%, водорода - менее 0,01 мас.%.

Из вышеприведенных примеров видно, что заявляемый способ позволяет получать высокочистые порошки ванадия с содержанием кислорода 0,19-0,02 мас.% и водорода - менее 0,01 мас.% для порошков с крупностью частиц менее 0,05-1,0 мм при давлении водорода в ходе гидрирования менее 0,5 атм и числе циклов гидрирования не более двух.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПЯТИОКИСИ ФОСФОРА | 1997 |

|

RU2111917C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА МЕТАЛЛ-ФОСФОР | 1996 |

|

RU2098497C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ ПЕРЕХОДНОГО И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210607C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОГО ПОКРЫТИЯ НА ПОДЛОЖКЕ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВА | 2001 |

|

RU2187580C1 |

| РЕАКТОР ДЛЯ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2002 |

|

RU2222374C1 |

| СПОСОБ ПЕРЕРАБОТКИ СКРАПА АНОДОВ ТАНТАЛОВЫХ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 2012 |

|

RU2480529C1 |

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАДИОАКТИВНЫХ РАСТВОРОВ ОТ РАДИОНУКЛИДОВ | 2001 |

|

RU2200994C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2001 |

|

RU2189294C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 2001 |

|

RU2207980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2082553C1 |

Изобретение относится к области порошковой металлургии и может быть использовано при получении высокочистых порошков ванадия из компактного металла. В предложенном способе, включающем активацию компактного ванадия в вакууме, гидрирование путем охлаждения в атмосфере водорода с образованием гидрида ванадия, измельчение гидрида ванадия до порошка и дегидрирование порошка, согласно изобретению активацию компактного ванадия осуществляют путем его нагрева до 600-800oС, гидрирование ванадия ведут при температуре 50-200oС, а дегидрирование порошка гидрида ванадия ведут посредством нагрева до 650-800oС с удалением водорода и выдержкой при этой температуре до остаточного давления 0,05-0,50 мм рт.ст.; при этом нагрев компактного ванадия в вакууме ведут до 200-300oС, после чего нагрев осуществляют в атмосфере водорода, а атмосферу водорода создают путем термического разложения гидрида титана с переводом его в ненасыщенное состояние, при этом ненасыщенный гидрид титана используют для поглощения водорода, выделяющегося при дегидрировании порошка гидрида ванадия. Обеспечивается повышение эффективности получения порошка ванадия, ускорение процесса, снижение расхода водорода и уменьшение содержания примесей внедрения в порошках. 3 з.п. ф-лы, 1 ил.

| СПОСОБ ДИСПЕРГИРОВАНИЯ ГИДРИДООБРАЗУЮЩИХ МЕТАЛЛОВ И СПЛАВОВ | 1989 |

|

SU1619568A1 |

| US 3992193, 16.11.1976 | |||

| US 4141719, 17.02.1979. | |||

Авторы

Даты

2003-01-10—Публикация

2001-11-05—Подача