Изобретение относится к нефтеперерабатывающей промышленности, в частности к оборудованию процесса подготовки сырья для термодеструктивных процессов (замедленного коксования, термического крекинга, висбрекинга).

Известен аппарат подготовки сырья коксования для получения нефтяного кокса, содержащий пустотелую промежуточную емкость с патрубками для загрузки сырьевой смеси и разгрузки продуктов разделения, соединенный системой трубопроводов с нагревательной печью и ректификационной колонной (В.П.Запорин и др. Выбор и обоснование технологической схемы переработки крекинг-газойлей установок 43-107 с получением игольчатого кокса и высокоиндексного сырья для техуглерода. // Нефтепереработка и нефтехимия, 1998, №9, с.28).

Недостатком данного аппарата является низкая эффективность подготовки сырья для высокотемпературного нагрева в змеевике печи, вызывающая снижение межремонтного пробега печи вследствие неоднородности жидкой среды (загрузки) и ухудшение качества получаемых продуктов (кокса).

Наиболее близким по технической сущности и достигаемому результату к заявляемому объекту является аппарат подготовки сырья коксования для получения нефтяного кокса, содержащий цилиндрический корпус с патрубками загрузки сырьевой смеси и разгрузки продуктов разделения, соединенный системой трубопроводов с нагревательной печью и ректификационной колонной, при этом патрубки загрузки сырья размещены аксиально и тангенциально на съемном цилиндрическом стакане, установленном внутри корпуса, а в корпусе напротив цилиндрического стакана установлен дополнительный тангенциальный патрубок подвода стабилизирующего компонента сырья (Пат. РФ №2196165, оп. 10.01.2003).

Недостатком данного аппарата является недостаточная однородность подготовленного сырья - загрузки змеевика печи установок термодеструктивных процессов при неравномерной подаче сырьевых компонентов в аппарат, что приводит к снижению межремонтного пробега и ухудшению качества продуктов.

Технический результат, на достижение которого направлено изобретение, заключается в повышении однородности подготовленного сырья при неравномерной подаче сырьевых компонентов в аппарат.

Указанный технический результат достигается тем, что известный аппарат подготовки сырья для термодеструктивных процессов, включающий цилиндрический корпус с патрубками загрузки исходной сырьевой смеси и разгрузки продуктов разделения, соединенный системой трубопроводов с нагревательной печью и ректификационной колонной, согласно изобретению, дополнительно снабжен патрубками ввода сырьевой смеси и патрубками вывода сырьевой смеси, размещенными друг против друга равномерно по высоте цилиндрического корпуса, при этом патрубки ввода установлены тангенциально с возможностью ввода сырьевой смеси по часовой и против часовой стрелки, а патрубки вывода установлены перпендикулярно к оси корпуса с возможностью вывода сырьевой смеси из центральной части цилиндрического корпуса, причем патрубки ввода и вывода сообщены с вводными и выводными коллекторами, связанными центробежным насосом.

Целесообразно выполнить проходные отверстия патрубков вывода сырьевой смеси с возможностью вывода равных количеств сырьевой смеси в выводной коллектор.

Целесообразно выводной коллектор выполнить с площадью проходного отверстия, большей суммы площадей проходных отверстий патрубков вывода сырьевой смеси.

Цилиндрический корпус целесообразно снабдить, по меньшей мере, тремя патрубками ввода сырьевой смеси и, по меньшей мере, тремя патрубками вывода сырьевой смеси.

Вышеуказанные существенные признаки предлагаемого устройства позволяют создать две зоны смешения поступаемого сырья: одна из них с интенсивным массообменом между потоками располагается в зоне центробежного циркуляционного насоса, другая - за счет патрубков ввода и вывода сырьевой смеси охватывает весь объем цилиндрического корпуса. В результате создания таких зон происходит увеличение однородности подготовленной сырьевой смеси - загрузки змеевика печи установки замедленного коксования, либо термокрекинга, либо висбрекинга.

Выполнение выводного коллектора с вышеуказанной площадью проходного отверстия способствует уменьшению опасности кавитационных явлений в центробежном насосе.

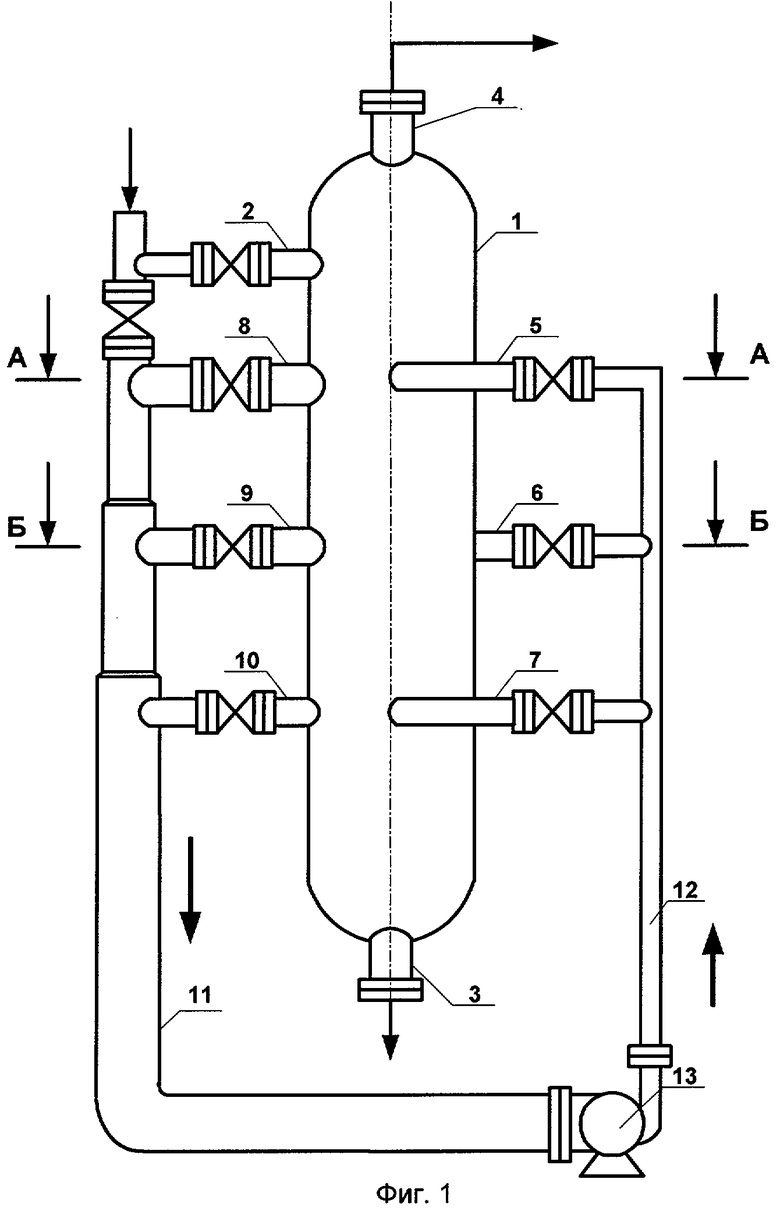

Предлагаемый аппарат иллюстрируется чертежами, представленными на фиг.1-3.

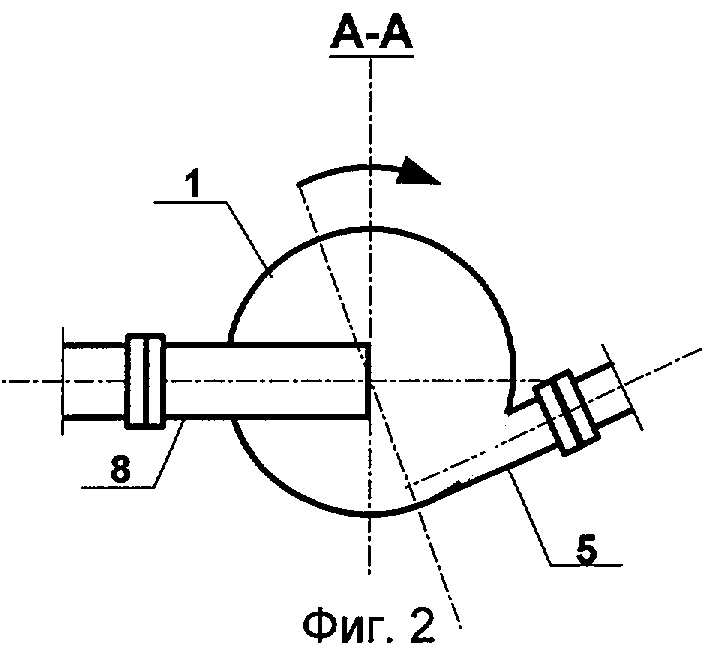

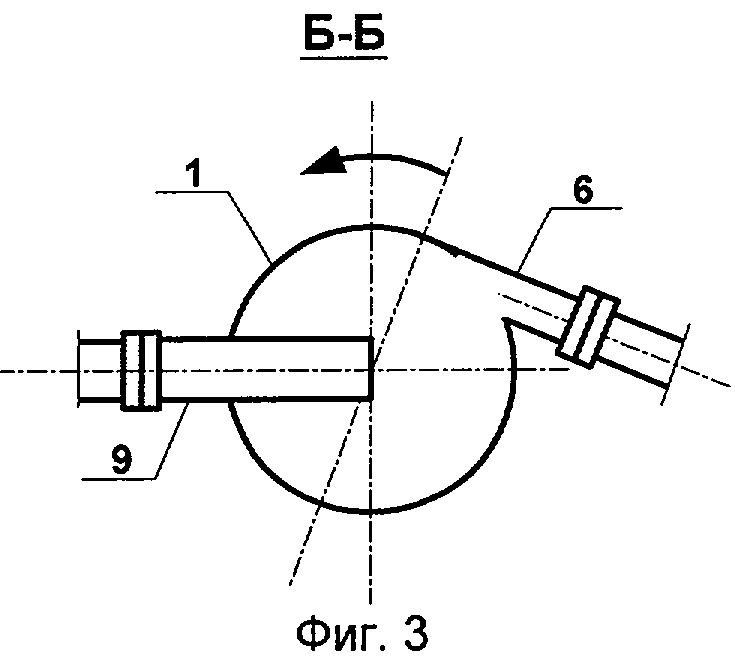

На фиг.1 показан общий вид предлагаемого устройства, на фиг.2 - разрез по А-А фиг.1, на фиг.3 - разрез по Б-Б фиг.1.

Аппарат подготовки сырья содержит пустотелый цилиндрический корпус 1 с патрубком 2 загрузки исходной сырьевой смеси, патрубком 3 разгрузки подготовленной сырьевой смеси, патрубком 4 разгрузки парогазовой смеси. Кроме того, корпус 1 оснащен патрубками ввода 5, 6, 7 сырьевой смеси и патрубками вывода 8, 9, 10 сырьевой смеси из корпуса 1. Патрубки 5, 6, 7 установлены тангенциально и с возможностью ввода сырьевой смеси по часовой и против часовой стрелки, а патрубки 8, 9, 10 установлены перпендикулярно к продольной оси корпуса и с возможностью вывода сырьевой смеси из центральной части аппарата. Патрубки ввода 5, 6, 7 и патрубки вывода 8, 9, 10 размещены равномерно по высоте корпуса друг против друга и связаны между собой коллекторами 11 и 12, к которым подключен центробежный насос 13.

Предлагаемый аппарат работает следующим образом. Исходные сырьевые компоненты в заданном соотношении поступают по патрубку 2 в корпус 1 или непосредственно на прием насоса 13, где за счет наличия запаса (резерва) сырьевой смеси происходит выравнивание (усреднение) состава смеси от неравномерной подачи исходных сырьевых компонентов. Последние по мере поступления располагаются по высоте корпуса 1 послойно. Однако патрубки вывода 8, 9,10 одновременно выводят эти слои и подают их в коллектор 11 в равных количествах на прием насоса 13, где производится их интенсивное перемешивание лопатками колеса центробежного насоса и последующий возврат полученной сырьевой смеси посредством коллектора 12 в корпус 1 через патрубки ввода 5, 6, 7. Выравнивание величин расхода потоков по патрубкам вывода 8, 9, 10 достигается за счет разных величин их диаметров. По патрубку 3 выводится подготовленная сырьевая смесь и подается к насосу загрузки печи (не показаны), по патрубку 4 выводится парогазовая смесь в ректификационную колонну (не показана).

Таким образом, данное конструктивное решение предлагаемого аппарата позволяет за счет резерва сырьевых компонентов, раздельного вывода сырьевой смеси из различных мест корпуса в равных количествах, их смешения центробежным циркулирующим насосом, повторного разделения и ввода полученной смеси в корпус с дополнительным гидродинамическим перемешиванием получить более однородную сырьевую композицию. Загрузка змеевика печи термодеструктивных процессов более подготовленным сырьем обеспечивает увеличение межремонтных пробегов печи, повышение производительности и качества продуктов, а также расширение ресурсов сырья термодеструктивных процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ПОДГОТОВКИ СЫРЬЯ КОКСОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2001 |

|

RU2196165C1 |

| АППАРАТ ПОДГОТОВКИ СЫРЬЯ КОКСОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2013 |

|

RU2532195C2 |

| УСТАНОВКА ДЛЯ СОВМЕСТНОЙ ОЧИСТКИ ЗМЕЕВИКА ПЕЧИ И ТРАНСФЕРНОГО ТРУБОПРОВОДА ОТ ОТЛОЖЕНИЙ КОКСА | 2010 |

|

RU2448149C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЗМЕЕВИКА ПЕЧИ ОТ КОКСООТЛОЖЕНИЙ СКРЕПЕРАМИ, УСТРОЙСТВО ДЛЯ ЗАПУСКА СКРЕПЕРОВ, УСТРОЙСТВО ДЛЯ ПРИЕМА СКРЕПЕРОВ | 2009 |

|

RU2410411C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| Установка для очистки змеевика печи от коксоотложений | 2016 |

|

RU2618842C1 |

| СПОСОБ ОЧИСТКИ ЗМЕЕВИКА ПЕЧИ ОТ ОТЛОЖЕНИЙ КОКСА | 2010 |

|

RU2426763C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| СПОСОБ ОЧИСТКИ ЗМЕЕВИКА ПЕЧИ ОТ КОКСООТЛОЖЕНИЙ, УСТРОЙСТВО ДЛЯ ОЧИСТКИ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2358003C1 |

| УСТАНОВКА ТЕРМОДЕСТРУКЦИИ ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2463334C1 |

Изобретение относится к нефтепереработке и может быть использовано при подготовке нефтяного сырья для процессов замедленного коксования, термокрекинга, висбрекинга. Аппарат включает цилиндрический корпус с патрубками загрузки исходной сырьевой смеси и разгрузки продуктов разделения. На корпусе дополнительно размещены патрубки ввода сырьевой смеси, установленные тангенциально с возможностью ввода по часовой и против часовой стрелки, и патрубки вывода, установленные перпендикулярно оси корпуса с возможностью вывода сырьевой смеси из центральной части корпуса. Патрубки ввода и вывода подключены к коллекторам, связанным с центробежным насосом. Изобретение увеличивает однородность подготовленного нефтяного сырья для загрузки змеевика печи установок термодеструктивных процессов. 3 з.п. ф-лы, 3 ил.

| АППАРАТ ПОДГОТОВКИ СЫРЬЯ КОКСОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2001 |

|

RU2196165C1 |

| Декарбонизатор | 1980 |

|

SU1037037A1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1999 |

|

RU2160627C1 |

| US 3661543 A, 09.05.1972. | |||

Авторы

Даты

2006-08-27—Публикация

2004-12-22—Подача