Изобретение относится к испытательной технике, а именно к измерению твердости материалов.

Известно множество конструкций ультразвуковых (электроакустических твердомеров), основанных на внедрении стержневых акустических резонаторов с индентором на конце, описанных в источниках информации [1-3], являющихся аналогами нашего технического решения.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является ультразвуковой твердомер, включающий стержневой акустический резонатор с индентором на одном конце, нагрузочную пружину, закрепленные на резонаторе пьезопреобразователи, генератор, электронный блок обработки и регистрации [4].

Недостатками этого твердомера является следующее.

1. Сравнительно низкая точность измерения твердости, обусловленная невозможностью исключить изгибающее усилие на резонатор в направлении, перпендикулярном его оси при внедрении индентора в образец. Изгибающее усилие возникает в результате некоторого сползания опорной поверхности преобразователя при прижатии преобразователя к образцу, как правило, усилием руки. Это приводит, во-первых, к появлению усилий в опорах, что увеличивает неопределенность усилия пружины, передаваемое на индентор, и, во-вторых, к появлению поперечной деформации стержня. И то и другое приводит к повышенной погрешности измерения твердости в прототипе.

2. Температурное и другие долговременные изменения начальной частоты резонатора.

3. Ограничение возможности измерения твердости только по одной шкале Роквелла.

Задачей изобретения является повышение точности измерения твердости материалов и расширение технологических возможностей твердомера.

Указанная задача достигается за счет того, что ультразвуковой твердомер, содержащий стержневой акустический резонатор с индентором на одном конце, нагрузочную пружину, закрепленные на резонаторе пьезопреобразователи, генератор, электронный блок обработки и регистрации имеет корпус, выполненный с внутренней цилиндрической поверхностью, причем акустический стержневой резонатор выполнен с жестко установленным на нем опорным диском, имеющим сферическую боковую поверхность, контактирующую с внутренней поверхностью корпуса с возможностью свободного перемещения вдоль нее и поворота в любом направлении. А электронный блок обработки и регистрации выполнен с возможностью осуществления программной автоподстройки температурного изменения начальной частоты резонатора и имеет меню выбора режимов работы.

Техническим результатом, возникающим от внедрения изобретения, является повышение точности измерения за счет исключения изгибающего усилия на стержневой резонатор преобразователя, и включения программной автоподстройки, компенсирующей изменения начальной частоты резонатора, а также расширение возможностей использования твердомера с дополнительным введением программного модуля с развитой системой меню с двухуровневой калибровкой и вычислительными функциями, обеспечивающего измерение твердости по шкалам Бринелля, Роквелла, Виккерса, Шора и определение предела прочности (Rm).

В предлагаемом ультразвуковом твердомере повышение точности измерения материалов обеспечивается за счет того, что стержневой резонатор при внедрении индентора не испытывает поперечных изгибающих усилий, поскольку имеет одну точку опоры, а программная автоподстройка компенсирует температурный уход и другие долговременные изменения начальной частоты резонатора. Расширение технологических возможностей твердомера обеспечивается развитой системой меню с двухуровневой калибровкой и вычислительными функциями, позволяющими производить измерение твердости по шкалам Бринелля, Роквелла, Виккерса и Шора.

Твердомер представляет собой портативный прибор квазистатического действия, состоящий из преобразователя и регистрирующего электронного блока, соединенных кабелем.

В качестве преобразователя используется стальной стержень с алмазной пирамидой Виккерса на торце (с углом между гранями 136 градусов), являющийся акустическим резонатором встроенного автогенератора ультразвуковой частоты. При внедрении пирамиды в испытуемое изделие под действием фиксированного усилия калиброванной пружины происходит изменение собственной частоты резонатора, определяемое твердостью материала. Это изменение частоты зависит от силовой нагрузки резонатора, зависящей, в свою очередь, от состояния акустического контакта (а значит и от показателей твердости) с исследуемым изделием.

Электронный блок твердомера обеспечивает обработку сигнала преобразователя и представляет на индикаторе результаты измерения в числах твердости выбранной шкалы.

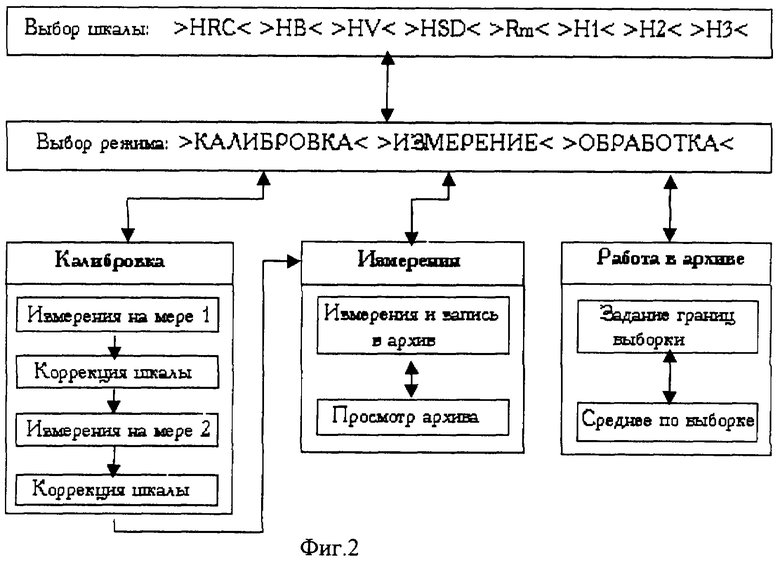

Сущность изобретения поясняется чертежами (фиг.1-2), где схематически изображены функциональная и рабочая схемы ультразвукового твердомера.

Преобразователь состоит из цилиндрического корпуса 1, нагрузочной пружины 2, стержневого резонатора 3, опорного диска 4 со сферической боковой поверхностью, жестко установленного на резонаторе 3 индентора 5, жестко закрепленного на одном конце резонатора, опорной втулки 6, пьезопреобразователей 7 и генератора 16.

Опорный диск 4 может свободно скользить по внутренней цилиндрической поверхности корпуса. Кинематически это обеспечивает одну точку опоры резонатора на оси корпуса при внедрении индентора в образец с возможностью его свободного перемещения вдоль корпуса и свободного поворота в любом направлении относительно этой точки. В исходном состоянии резонатор фиксируется по оси корпуса благодаря прилеганию опорного диска 4 к корпусу 1.

Угловое отклонение оси резонатора 3 от оси корпуса 1 при внедрении индентора в образец практически не приводит к дополнительным погрешностям измерения твердости, поскольку угол между осями относительно мал.

Схема питания твердомера содержит аккумулятор 8, преобразователь-стабилизатор напряжения 9 и супервизор первичного питания 10. Процессорная секция состоит из микроконтроллера 11, буфера интерфейса RS232 12 и энергонезависимой памяти (EEPROM) 13. Модуль индикации и клавиатуры содержит графический матричный ЖКИ 14 и четырехкнопочную клавиатуру 15. К аккумулятору 8 может быть подключен сетевой блок питания 17.

При измерении твердости образца изменяется частота генератора и сигнал поступает в процессорную секцию. Изменение частоты при нагружении отслеживается микроконтроллером, вычисляется число твердости образца по заранее выбранной шкале, результат измерения индицируется на дисплее и, по желанию оператора, может быть занесен в энергонезависимую память.

Подстройка температурного изменения частоты ненагруженного измерительного резонатора осуществляется программным образом. Программа непрерывно отслеживает частоту резонатора и по локальным минимумам частоты и ее производной определяет ненагруженные состояния резонатора. Значение частоты запоминается как начальное.

Автоматическая коррекция частоты колебаний ненагруженного резонатора осуществляется также, как и в электронных весах определяется собственный вес измерительной платформы. Вследствие многих факторов частота свободных колебаний ненагруженного резонатора, как и собственный вес измерительной платформы, медленно изменяется во времени. Прибор непрерывно измеряет частоту колебаний резонатора. По значению изменения частоты во времени процессор определяет режим работы резонатора - нагружен он или нет (производятся измерения или датчик свободен). В промежутках между рабочими измерениями производится коррекция частоты ненагруженного резонатора лишь в том случае, если изменение частоты меньше определенного значения, иначе процессор принимает решение о неисправности датчика.

В частности, функции автоматической коррекции частоты колебаний ненагруженного резонатора могут реализовываться с помощью любых программируемых средств, принцип действия которых описан в [5].

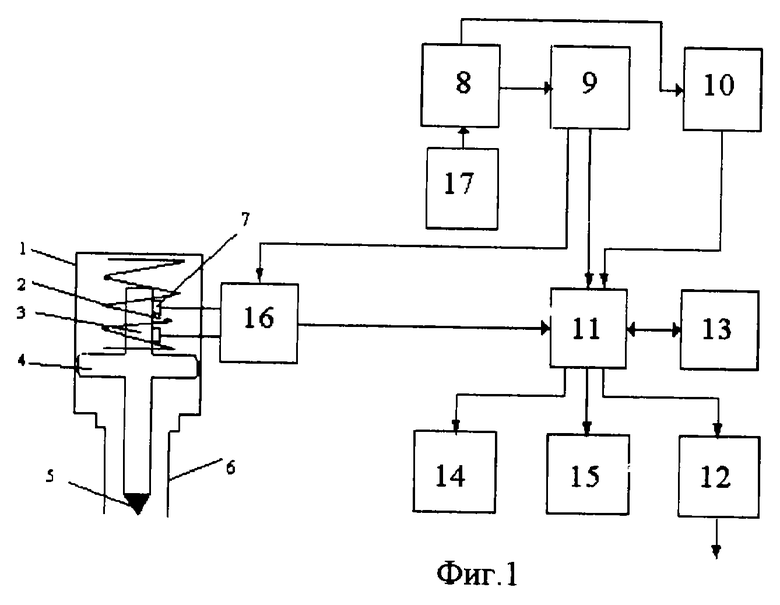

Развитая система меню имеет двухуровневую калибровку.

Двухуровневая калибровка каждой шкалы прибора заключается в следующем.

1) Статистически (на многих измерениях) определяется аналитическая зависимость числа твердости от частоты резонатора. Массив экспериментальных данных обрабатывается методом наименьших квадратов и находится наилучшая функция приближения вида Т=А/(1+В•f)+С, где коэффициенты А, В, С - определяются по программе нелинейной регрессии.

2) По каждой из шкал в ПЗУ (постоянное запоминающее устройство) прибора заносятся коэффициенты Ai, Bi, Ci, где i - номер шкалы, выбираемой оператором.

3) Второй уровень калибровки заключается в вычислении малых поправок к аналитической зависимости на каждой шкале. Для этого в меню прибора предусмотрен режим калибровки, когда по двум образцовым мерам производится линейная коррекция шкалы прибора Т(нов.)=а•Т(стар.)+b. Коэффициенты а и b вычисляет процессор по измерениям, произведенным оператором на образцовых мерах, и заносит их в энергонезависимую память.

4) Процесс коррекции шкалы является обратимым, т.е. оператор может задать поправочные коэффициенты а=1 и b=0, так, что Т(нов.)=1•Т(стар.)+0.

5) В процессе калибровки шкалы на каждой мере производится несколько измерений, недостоверные значения - исключаются.

6) При выборе образцовых мер необходимо учитывать, что чем дальше по шкале разнесены меры, тем меньше погрешность калибровки.

Например, в качестве такого модуля могут быть использованы любые микропроцессорные цифровые вольтметры для калибровки "нуля" и масштаба, описанные в [6].

Программное обеспечение микроконтроллера состоит из измерительной части, интерфейсных и обрабатывающей программ. Измерительная часть вместе с интерфейсной программой написана на языке ассемблера-51. Она находится в EEPROM микропроцессора 89С51. На лицевой панели твердомера расположены дисплей и четыре клавиши. Дисплей индицирует три типа надписей: служебные, подсказки и числа. Служебные надписи и символы позволяют индицировать текущий режим работы твердомера, подсказки (мигающие надписи) - помогают выбрать следующий режим работы, числа - показывают значения параметров.

Схема работы твердомера представляет собой трехуровневое меню, на каждом уровне которого возможен выбор режимов работы или параметров (фиг.2).

Источники информации

1. Каталог фирмы "Krautkramer GmbH & СО" (Германия).

2. Авторское свидетельство 1404891 СССР, кл. G 01 N 3/42, 1986 г.

3. Авторское свидетельство 1305567 СССР, кл. G 01 N 3/40, 1985 г.

4. Авторское свидетельство 1242751 СССР, кл. G 01 N 3/42, 1985 - прототип.

5. Шахгильдян В. В. Системы фазовой синхронизации с элементами дискретизации, М. : Радио и связь, 1989, стр.104-112.

6. Кончаловский В.Ю. Цифровые измерительные устройства. Учебное пособие для ВУЗов, М.: Энергоатом, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОМЕР ПОРТАТИВНЫЙ КОМБИНИРОВАННЫЙ | 2003 |

|

RU2262091C1 |

| Способ измерения твердости и устройство для его осуществления | 2016 |

|

RU2668360C2 |

| ТВЕРДОМЕР | 1992 |

|

RU2045024C1 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ТВЕРДОМЕР | 1992 |

|

RU2042942C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИПОЧВЕННОГО ИЗМЕРЕНИЯ АГРОТЕХНОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ПАХОТНОГО СЛОЯ ПОЧВЫ В ДВИЖЕНИИ | 2013 |

|

RU2537908C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФИЗИЧЕСКИХ СВОЙСТВ СВОБОДНОТЕКУЧИХ МАТЕРИАЛОВ В ЕМКОСТЯХ | 2010 |

|

RU2535249C2 |

| СПОСОБЫ РАЗРЕЗАНИЯ И КОАГУЛЯЦИИ ТКАНИ ДЛЯ УЛЬТРАЗВУКОВЫХ ХИРУРГИЧЕСКИХ АППАРАТОВ | 2013 |

|

RU2636183C2 |

| ПОРТАТИВНЫЙ ДИАЛИЗНЫЙ АППАРАТ | 2011 |

|

RU2574367C2 |

| ЭЛЕКТРИЧЕСКИЕ, МЕХАНИЧЕСКИЕ, ВЫЧИСЛИТЕЛЬНЫЕ И/ИЛИ ДРУГИЕ УСТРОЙСТВА, СФОРМИРОВАННЫЕ ИЗ МАТЕРИАЛОВ С ЧРЕЗВЫЧАЙНО НИЗКИМ СОПРОТИВЛЕНИЕМ | 2012 |

|

RU2612847C2 |

| СИСТЕМЫ И СПОСОБЫ МНОГОСТОРОННЕГО АНАЛИЗА | 2012 |

|

RU2627927C2 |

Изобретение относится к испытательной технике и может быть использовано при измерении твердости материалов. Повышение точности измерения твердости материалов и расширение технологических возможностей достигается за счет того, что твердомер содержит стержневой акустический резонатор с индентором на одном конце, нагрузочную пружину, закрепленные на резонаторе пьезопреобразователи, генератор, электронный блок обработки и регистрации. Корпус выполнен с внутренней цилиндрической поверхностью. Акустический стержневой резонатор выполнен с жестко установленным на нем опорным диском, имеющим сферическую боковую поверхность, контактирующую с внутренней поверхностью корпуса с возможностью свободного перемещения вдоль нее и поворота в любом направлении. Электронный блок обработки и регистрации выполнен с возможностью осуществления программной автоподстройки температурного изменения начальной частоты резонатора и имеет меню выбора режимов работы. 1 з.п.ф-лы, 2 ил.

| Электроакустический твердомер | 1985 |

|

SU1242751A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047157C1 |

| Прибор для определения твердости металлов методом вдавливания | 1942 |

|

SU66767A1 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ТВЕРДОМЕР | 1992 |

|

RU2042942C1 |

| Электроакустический твердомер | 1986 |

|

SU1404891A1 |

| Прибор для измерения твердости по методу роквелла | 1977 |

|

SU741102A1 |

| US 4676379, 30.06.1987. | |||

Авторы

Даты

2003-01-10—Публикация

2000-09-27—Подача