Область техники

Группа изобретений относится к области контрольно-испытательной техники и может быть использована для измерения твердости материалов.

Группа изобретений может быть использована для контроля качества изделий как в процессе производства, так и в процессе эксплуатации.

Особенно эффективно применение группы изобретений при испытании конструкций с тонкими упрочняющими покрытиями, разнотолщинность которых приводит к существенным погрешностям при измерении твердости. При этом требуется определить потенциально опасные места (узлы конструкции), которые в первую очередь могут разрушиться (вследствие изменения толщины и твердости по сравнению с заданной), что может привести к аварии, и которые возможно необходимо укреплять.

Уровень техники

Измерение твердости материала является актуальной задачей в процессе создания эффективных и надежных конструкций материалов.

Существует достаточно большое количество методов измерения твердости: прямые методы с использованием стационарных или переносных твердомеров, динамический метод, ультразвуковой (контактно-импедансный) метод и др.

Все методы имеют свои особенности и области применения для контроля твердости. Так, прямые методы используются, в основном, для контроля твердости изделий простой формы и имеющих размеры, позволяющие производить измерения на стационарной установке; динамический метод имеет большую область применения для различных изделий, но требует их значительной толщины и массы.

В современной технике перспективным направлением является использование применение тонких, толщиной 50-300 мкм, упрочняющих покрытий на металлических изделиях, обладающих рядом преимуществ перед традиционными методами объемной термообработки, особенно в авиакосмических отраслях техники, машиностроении, энергетики и др. Такие материалы требуют особого подхода, новых решений при разработке и создание методов и средств оценки надежности их эксплуатации. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления, случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов материалов и их характеристик.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок.

Повысить качество конструкций невозможно без достоверной оценки критериев качества. Соответственно, невозможна разработка мероприятий и технологий по повышению качества конструкций.

Проведенный анализ и экспериментальные исследования показали, что контроль твердости таких конструкций наиболее оптимально осуществлять ультразвуковым (контактно-импедансным) методом.

Это обусловлено следующими факторами:

- невозможностью контроля малогабаритных изделий сложной формы на стационарном твердомере,

- невозможностью контроля тонких покрытий динамическим твердомером.

Методы контроля твердости ультразвуковым методом описаны достаточно подробно, см., например:

Авторское свидетельство 1404891 СССР, кл. G01N 2/42, 1986 г.;

Авторское свидетельство 1305567 СССР, кл. G01N 2/40, 1985 г.;

Авторское свидетельство 1242751 СССР, кл. G01N 3/42, 1985 г.;

Патент РФ №2196316, кл. G01N 3/40, 2000 г.

Наиболее близким аналогом к заявленным способу и устройству по технической сущности являются ультразвуковой твердомер, описанный в патенте РФ №2196316, и реализуемый им способ измерения твердости.

Недостатками этого твердомера и реализуемого им способа являются следующие:

1. Невозможность производить оперативный контроль при разных нагрузках.

2. Сравнительно низкая точность измерения твердости, обусловленная погрешностями в установлении нагрузки. Погрешности появляются вследствие возникновения трения опорной поверхности крепления акустического резонатора к внутренней поверхности корпуса и появлению дополнительных изгибных усилий при создании нагрузочного усилия рукой.

Поэтому на сегодняшний день имеется потребность в создании способа и устройства измерения твердости при оперативном изменении нагрузки, который может применяться на практике для широкого круга объектов с использованием простого и точного оборудования, пригодного для эксплуатации в промышленных условиях (т.е. в условиях шумов, помех и т.п.).

Настоящее изобретение направлено на решение задачи обеспечения оперативного контроля твердости сложных конструкций и их элементов в процессе производства и в реальных условиях эксплуатации, определение участков несоответствия твердости нормативной документации, разработке рекомендаций для устранения дефектов или восстановления.

Т.е. в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций.

Известный способ ультразвукового контроля твердости включает:

- возбуждение генератором стержневого акустического резонатора с индентором на переднем конце на резонансной частоте,

- установку индентора на контролируемую поверхность изделия,

- приложение к индентору фиксированной нагрузки,

- регистрацию частоты возбуждения,

- определение твердости в контролируемой точке поверхности изделия.

Известное устройство контроля твердости включает:

измерительный датчик,

корпус,

акустический стержневой резонатор с опорным диском,

индентор,

нагрузочную пружину,

пьезопреобразователи,

генератор,

блок управления,

устройство ввода-вывода.

При этом стержневой резонатор с опорным диском контактирует с внутренней поверхностью корпуса с возможностью перемещения вдоль нее, нагрузочную пружину, установленную соосно корпусу между опорным диском и торцевой поверхностью корпуса, вход и первый выход генератора подключен к пьезопреобразователям, второй выход к блоку управления, выход которого подключен к устройству ввода-вывода.

Сущность изобретения

Технический результат, достигаемый при использовании группы изобретений, заключается в повышении точности измерения твердости расширения области применения и повышении достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов.

Технический результат в части способа достигается за счет того, что в известном способе, который включает операции: снабжают конец стержневого акустического резонатора индентором, возбуждают стержневой акустический резонатор на резонансной частоте, индентор устанавливают на контролируемую поверхность, прикладывают к нему фиксированную нагрузку и регистрируют частоту возбуждения, дополнительно прикладывают к индентору плавно нарастающую нагрузку, производят измерение и запоминание величины приложенной нагрузки во времени, синхронно с измерением нагрузки производят измерение и запоминание соответствующих резонансных частот стержневого акустического резонатора, определяют разности частот стержневого акустического резонатора под нагрузками и без нагрузки, которые используют для вычисления твердости при разных нагрузках, оценивают крутизну кривой изменения приложенной нагрузки во времени для отслеживания и корректирования скорости нарастания ее в ходе измерения и регистрируют значение твердости для требуемой нагрузки.

Технический результат в части устройства достигается за счет того, что в устройство измерения твердости, включающее корпус, акустический стержневой резонатор с опорным диском, размещенный на конце стержневого акустического резонатора индентор, нагрузочную пружину, пьезопреобразователи, генератор, блок управления и устройство ввода-вывода, при этом вход и первый выход генератора подключены к пьезопреобразователям, а второй его выход - к блоку управления, выход которого связан с устройством ввода-вывода, дополнительно введены: линейный датчик прилагаемой нагрузки, блок запоминания измеренных значений силы и соответствующих частот акустического резонатора и цилиндрический держатель, при этом акустический стержневой резонатор с помощью опорного диска закреплен в цилиндрическом держателе, который установлен в подшипнике с возможностью перемещения вдоль корпуса, нагрузочная пружина установлена соосно корпусу между торцевой поверхностью цилиндрического держателя и рабочей поверхностью линейного датчика нагрузки, опорная поверхность линейного датчика нагрузки упирается во внутреннюю торцевую поверхность корпуса, а выход линейного датчика нагрузки подсоединен к входу блока управления, который подключен к блоку запоминания измеренных значений силы и соответствующих частот акустического резонатора.

Техническим результатом от внедрения изобретения является возможность оперативного контроля твердости при разных нагрузках за счет измерения в процессе контроля приложенной нагрузки и повышение точности измерений за счет контроля скорости приложенной нагрузки и применения в качестве крепления акустического стержневого резонатора цилиндрического держателя с подшипником качения, что уменьшает трение, позволяет существенно (в десятки раз) повысить площадь позиционирования стержня в корпусе, значительно уменьшить его изгибы и перекосы в процессе контроля.

Акустический стержневой резонатор с опорным диском благодаря цилиндрическому держателю с подшипником свободно перемещается вдоль корпуса.

Применение в качестве крепления акустического стержневого резонатора цилиндрического держателя с подшипником качения уменьшает трение, позволяет существенно (в десятки раз) повысить площадь позиционирования стержня в корпусе, что значительно уменьшает его изгибы и перекосы в процессе контроля, тем самым уменьшая его погрешность.

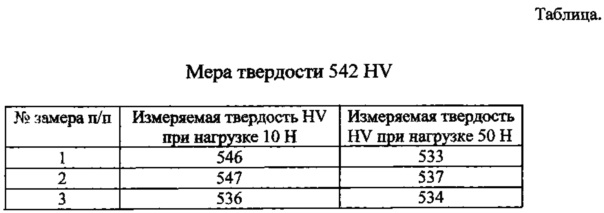

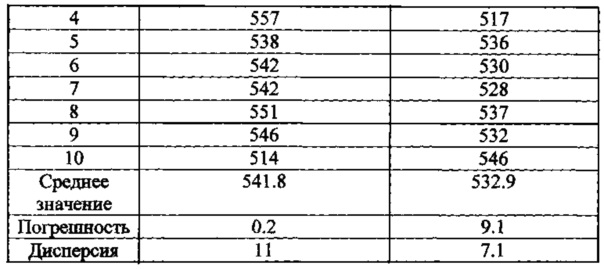

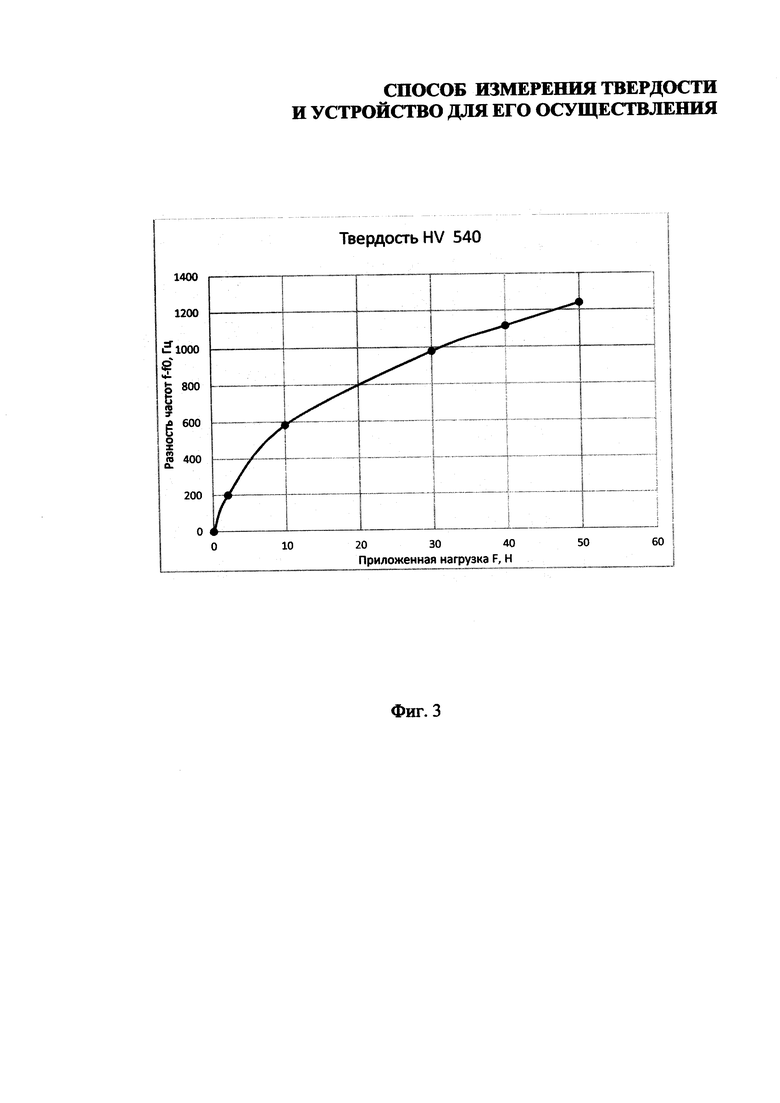

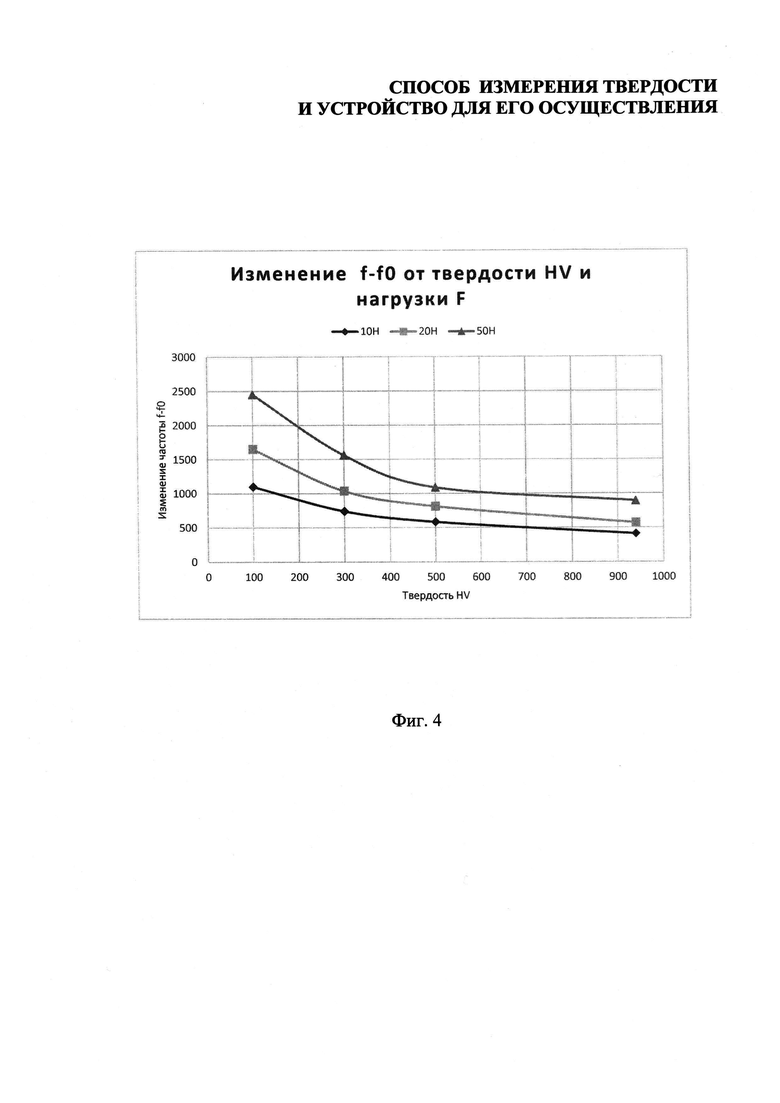

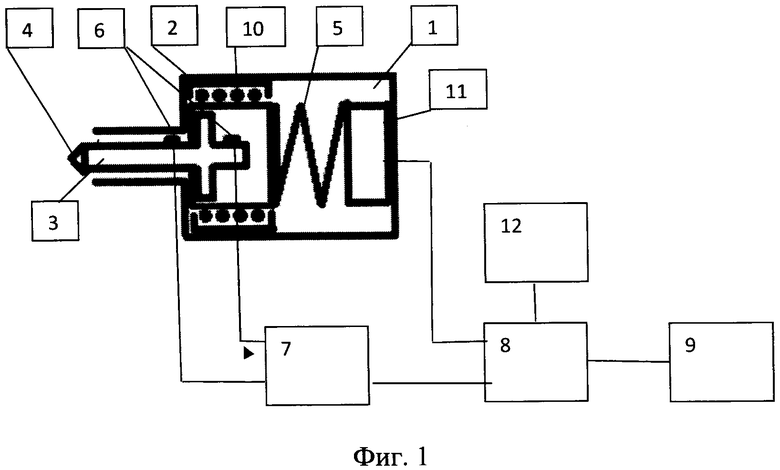

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на фиг. 1 приведена функциональная схема заявляемого устройства для контроля твердости, на фиг. 2 - график зависимости приложенной нагрузки от времени, на фиг. 3 - график зависимости разности частот акустического стержневого резонатора f-f0 от приложенной нагрузки F, на фиг. 4 - график зависимостей разности частот акустического стержневого резонатора в зависимости от твердости при различной приложенной силе, на фиг. 5 - внешний вид экспериментального твердомера.

Сведения, подтверждающие возможность осуществления изобретения

На функциональной схеме фиг. 1 заявляемого устройства для контроля твердости приняты следующие обозначения:

1 - датчик,

2 - корпус,

3 - акустический стержневой резонатор,

4 - индентор,

5 - пружина,

6 - пьезопреобразователи,

7 - генератор,

8 - блок управления,

9 - устройство ввода-вывода,

10 - цилиндрический держатель с подшипником,

11 - линейный датчик нагрузки,

12 - блок запоминания измеренных значений силы и соответствующих частот акустического резонатора.

Индентор 4, закрепленный на переднем конце акустического стержневого резонатора 3, осуществляет механический контакт с испытуемым материалом и, как правило, образован в виде алмазной пирамиды по Виккерсу.

Пружина 5, преимущественно, является пружиной сжатия, но тот же механизм может быть реализован и без пружины.

Линейный датчик нагрузки 11 измеряет силу, с которой упомянутый индентор вдавливается в контролируемую поверхность.

Указанный датчик должен различать и измерять множественность различных значений силы, чтобы генерировать индивидуальный цифровой или аналоговый сигнал для каждого из этих значений силы.

Генератор 7 с пьезопреобразователями 6 и акустическим стержневым резонатором 3 образует автоколебательную систему, которая позволяет измерять резонансную частоту акустического стержневого резонатора как в режиме свободных колебаний, так и под нагрузкой.

Блок управления 8 структурирован для обеспечения работы линейного датчика нагрузки, генератора, блока запоминания измеренных значений силы и соответствующих частот акустического резонатора, устройства ввода-вывода.

При включении прибора генератор 7 с помощью пьезопреобразователей 6, включенных в контур акустического стержневого резонатора, работает непрерывно измеряя свободную частоту акустического стержневого резонатора 3.

Измерение начинается пользователем с плавного приложения силы к корпусу 2 датчика 1 и вдавливанием индентора 4 по нормали в поверхность контролируемого образца. Момент контакта может быть определен блоком управления 8 по резкому увеличению регистрируемой резонансной частоты с генератора 7 или по сигналу, генерируемому линейным датчиком нагрузки 11.

Как только зафиксировано начало измерения, блок управления 8 посредством линейного датчика нагрузки 11 начинает повторяющиеся измерения силы F и сдвига частоты f акустического стержневого резонатора 3 из свободной частоты f0 (см. фиг. 2 и фиг. 3).

Эти уровни F и f записываются и хранятся в памяти 12 вместе с временем t, в которое они были сделаны.

Блок управления 8 на дисплее устройства ввода-вывода 9 в режиме реального времени отображает график измеренной силы F как функции от времени. Это позволяет пользователю наглядно видеть изменение силы F(t) и более точно ее контролировать.

Как только сила F достигнет предельной для данного измерения, блок управления 8 генерирует сигнал пользователю об окончании измерения и прекращении прикладывания нагрузки. Затем блок 8 производит вычисления твердости при различных нагрузках, используя связанные сдвиг частоты f-f0 и твердость Н при различных нагрузках F: H=G(f, F, E), где Е - модуль Юнга. Функции G могут быть получены путем калибровочных измерений с использованием соответствующих мер твердости (фиг. 4).

Вычисленные значения твердости выводятся на дисплей устройства ввода-вывода 9.

Надо понимать, что изобретение основано на понимании того, что при использовании прибора при ручном контроле твердости сила вдавливания индентора в контролируемую поверхность зависит от руки, и контролирование силы, например посредством линейного датчика силы, дает ряд преимуществ. В частности, это позволяет лучше контролировать процесс измерения, дает более точные результаты.

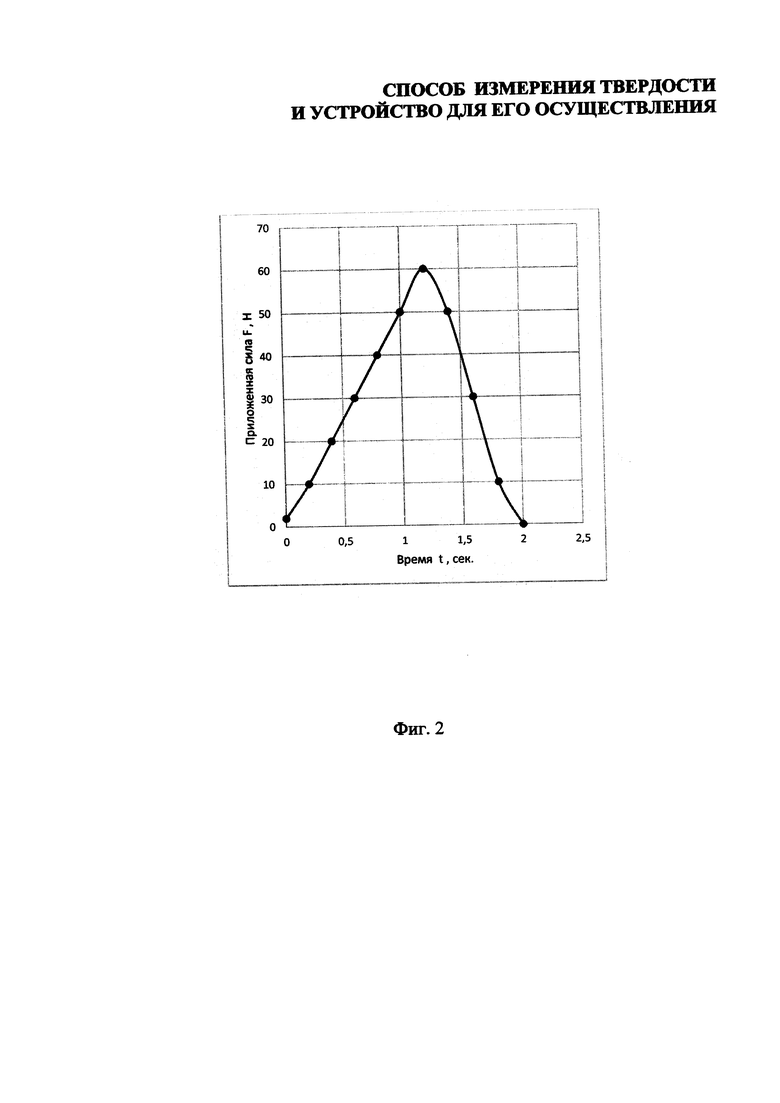

На фиг. 5 представлен внешний вид экспериментального твердомера, реализующий предложенный способ и устройство его реализующее.

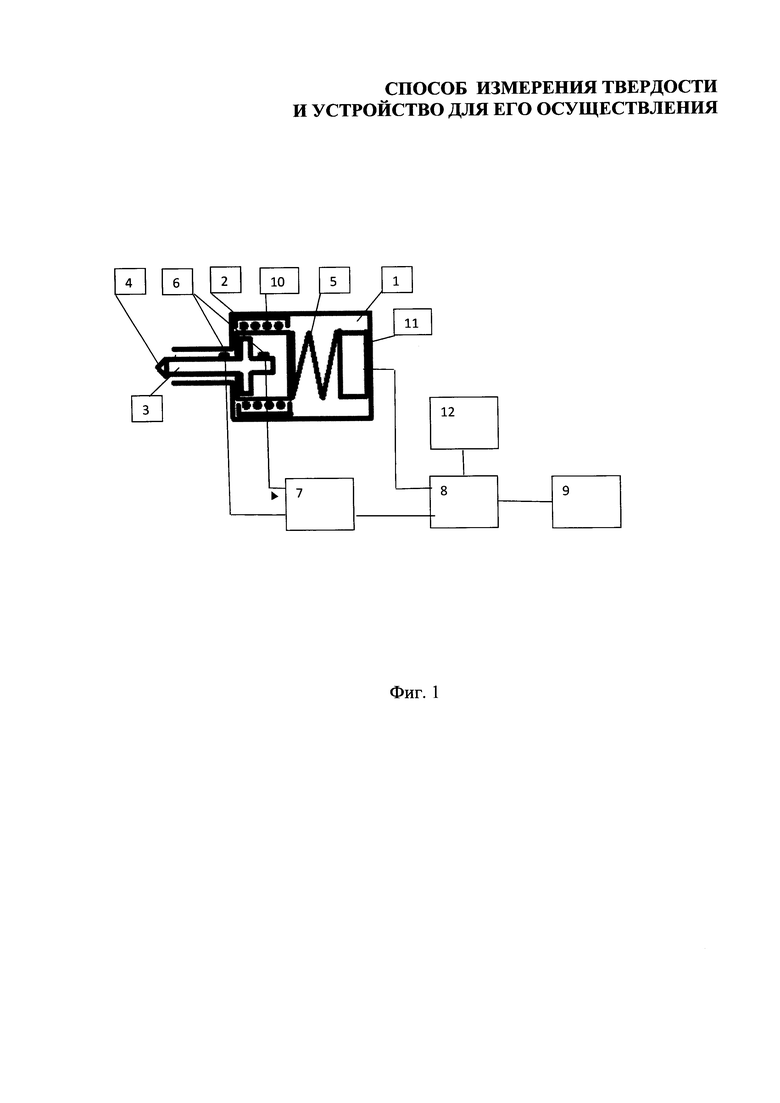

Был разработан и изготовлен экспериментальный образец твердомера, реализующий предложенные способ и устройство. Результаты экспериментальных исследований приведены в таблице.

Из приведенной таблицы видно, что при разработке промышленного образца твердомера точность метода будет соответствовать требованиям Российского и международных регламентов.

Все используемые в устройстве, реализующем способ измерения твердости, электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами (см. Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп. - СПб.: - БХВ-Петербург, 2010). Изготовлен и испытан экспериментальный образец заявленного устройства, поэтому изобретение промышленно применимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ТВЕРДОМЕР | 2000 |

|

RU2196316C2 |

| ТВЕРДОМЕР | 1992 |

|

RU2045024C1 |

| ТВЕРДОМЕР ПОРТАТИВНЫЙ КОМБИНИРОВАННЫЙ | 2003 |

|

RU2262091C1 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ТВЕРДОМЕР | 1992 |

|

RU2042942C1 |

| Электроакустический твердомер | 1986 |

|

SU1404891A1 |

| Твердомер | 1975 |

|

SU603876A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047157C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОБРАЗЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044298C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ | 2002 |

|

RU2223477C1 |

| ПОРТАТИВНЫЙ МИКРОТВЕРДОМЕР | 2020 |

|

RU2738201C1 |

Группа изобретений относится к области контрольно-испытательной техники и может быть использована для измерения твердости материалов. Сущность: снабжают конец стержневого акустического резонатора индентором, возбуждают стержневой акустический резонатор на резонансной частоте, индентор устанавливают на контролируемую поверхность, прикладывают к нему фиксированную нагрузку и регистрируют частоту возбуждения. Дополнительно прикладывают к индентору плавно нарастающую нагрузку, производят измерение и запоминание величины приложенной нагрузки во времени, синхронно с измерением нагрузки производят измерение и запоминание соответствующих резонансных частот стержневого акустического резонатора, определяют разности частот стержневого акустического резонатора под нагрузками и без нагрузки, которые используют для вычисления твердости при разных нагрузках, оценивают крутизну кривой изменения приложенной нагрузки во времени для отслеживания и корректирования скорости нарастания ее в ходе измерения и регистрируют значение твердости для требуемой нагрузки. Устройство включает корпус, акустический стержневой резонатор с опорным диском, размещенный на конце стержневого акустического резонатора индентор, нагрузочную пружину, пьезопреобразователи, генератор, блок управления и устройство ввода-вывода, при этом вход и первый выход генератора подключены к пьезопреобразователям, а второй его выход - к блоку управления, выход которого связан с устройством ввода-вывода. Дополнительно введены: линейный датчик прилагаемой нагрузки, блок запоминания измеренных значений силы и соответствующих частот акустического резонатора и цилиндрический держатель, при этом акустический стержневой резонатор с помощью опорного диска закреплен в цилиндрическом держателе, который установлен в подшипнике с возможностью перемещения вдоль корпуса, нагрузочная пружина установлена соосно корпусу между торцевой поверхностью цилиндрического держателя и рабочей поверхностью линейного датчика нагрузки, опорная поверхность линейного датчика нагрузки упирается во внутреннюю торцевую поверхность корпуса, а выход линейного датчика нагрузки подсоединен к входу блока управления, который подключен к блоку запоминания измеренных значений силы и соответствующих частот акустического резонатора. Технический результат: повышение точности измерения твердости, расширение области применения и повышение достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов. 2 н.п. ф-лы, 5 ил., 1 табл.

1. Способ контроля твердости, характеризующийся тем, что

снабжают конец стержневого акустического резонатора индентором, возбуждают стержневой акустический резонатор на резонансной частоте,

индентор устанавливают на контролируемую поверхность, прикладывают к нему фиксированную нагрузку, и

регистрируют частоту возбуждения, отличающийся тем, что

дополнительно прикладывают к индентору плавно нарастающую нагрузку,

производят измерение и запоминание величины приложенной нагрузки во времени,

синхронно с измерением нагрузки производят измерение и запоминание соответствующих резонансных частот стержневого акустического резонатора,

определяют разности частот стержневого акустического резонатора под нагрузками и без нагрузки, которые используют для вычисления твердости при разных нагрузках,

оценивают крутизну кривой изменения приложенной нагрузки во времени для отслеживания и корректирования скорости нарастания ее в ходе измерения, и

регистрируют значение твердости для требуемой нагрузки.

2. Устройство измерения твердости, включающее

корпус,

акустический стержневой резонатор с опорным диском,

размещенный на конце стержневого акустического резонатора индентор,

нагрузочную пружину,

пьезопреобразователи,

генератор,

блок управления и

устройство ввода-вывода,

при этом вход и первый выход генератора подключены к пьезопреобразователям, а второй его выход - к блоку управления, выход которого связан с устройством ввода-вывода,

отличающееся тем, что в него дополнительно введены:

линейный датчик прилагаемой нагрузки,

блок запоминания измеренных значений силы и соответствующих частот акустического резонатора и

цилиндрический держатель,

при этом акустический стержневой резонатор с помощью опорного диска закреплен в цилиндрическом держателе, который установлен в подшипнике с возможностью перемещения вдоль корпуса, нагрузочная пружина установлена соосно корпусу между торцевой поверхностью цилиндрического держателя и рабочей поверхностью линейного датчика нагрузки, опорная поверхность линейного датчика нагрузки упирается во внутреннюю торцевую поверхность корпуса, а выход линейного датчика нагрузки подсоединен к входу блока управления, который подключен к блоку запоминания измеренных значений силы и соответствующих частот акустического резонатора.

| УЛЬТРАЗВУКОВОЙ ТВЕРДОМЕР | 2000 |

|

RU2196316C2 |

| Инерционная конусная дробилка | 1949 |

|

SU88805A1 |

| Роторный снегопогрузчик | 1946 |

|

SU90202A1 |

| ПРЯМОТОЧНЫЙ СПИРАЛЬНЫЙ СЕПАРАТОР | 2004 |

|

RU2264843C1 |

Авторы

Даты

2018-09-28—Публикация

2016-05-12—Подача