Изобретение относится к восстановлению физико-химических свойств отработанных моторных, индустриальных, компрессорных и других масел и может быть использовано в различных отраслях хозяйства, например на автотракторных предприятиях.

Известны маслорегенерационные установки (1), (2), включающие печь для подогрева регенерируемого масла, испаритель для очистки масла от фракций топлива и воды, мешалку для смешивания масла с отбеливающей глиной и фильтр-пресс, в который смесь масла с глиной подается скальчатым насосом для очистки масла от механических примесей. Испаритель выполнен в виде цилиндра, в котором размещены переливные тарелки.

Известные установки сравнительно сложны по конструкции, громоздки и дорогостоящи, и их использование на предприятиях с относительно малым объемом сбора отработанного масла, например в автотракторных парках, фермерских хозяйствах, может оказаться нерациональным.

Наиболее близким по сходным признакам к предлагаемому устройству является фильтр для тонкой очистки масла двигателей внутреннего сгорания (3), содержащий камеру сепарации, в которой установлены приводной полый вал с лопастными крыльчатками, подвижный верхний скребок, нижний скребок для зачистки верхнего скребка, размещенный на кольце на полом валу, шламовую камеру и патрубки подвода и отвода масла.

Недостатком известного фильтра является его неспособность очищать масло от топливных фракций и воды, что делает нецелесообразным его применение для регенерации собранного отработанного масла.

Задача изобретения: создание малогабаритного устройства, повышение качества очистки отработанного масла.

Задача решается следующей совокупностью признаков предлагаемого устройства.

Предлагаемое устройство, как и известное, содержит камеру сепарации, установленные в ней приводной полый вал, на котором выполнены лопастные крыльчатки, верхний подвижный скребок, расположенный над лопастными крыльчатками, нижний скребок для зачистки верхнего скребка, выполненный на кольце, которое установлено на полом валу, под лопастными крыльчатками, шламовую камеру с успокоителем масла, патрубки подвода отработанного масла и отвода регенерированного масла.

В отличие от известного в предлагаемом устройстве камера сепарации выполнена в виде двух частей, в нижней части размещены лопастные крыльчатки, а в верхней части установлена камера испарителя с пароотводным и сливным патрубками, и переливными тарелками с нагревательными элементами, имеющая по периметру боковой стенки, над верхней переливной тарелкой ряд отверстий, причем выше уровня расположения последних и ниже уровня расположения основания пароотводного патрубка на боковой стенке верхней части камеры сепарации выполнено переливное отверстие, при этом устройство снабжено сливной камерой, которая сообщена со сливным патрубком и охватывает нижнюю часть камеры сепарации, и приемной камерой, которая охватывает сливную камеру и сообщена с впускным патрубком, причем стенки, отделяющие сливную камеру относительно приемной камеры и камеры сепарации, выполнены теплопроводными, при этом патрубок подвода отработанного масла выполнен на приемной камере, а патрубок отвода регенерированного масла на сливной камере.

Отличительные признаки предлагаемого устройства, касающиеся наличия испарителя, обусловливают его известное прямое назначение: отгон паров фракций топлива и воды.

Изобретательский замысел заключается в том, что за счет теплообменного взаимодействия камеры испарителя через собственную стенку с верхней частью камеры сепарации и через сливной патрубок со сливной камерой, а последней через теплопроводные стенки с нижней частью камеры сепарации и с приемной камерой происходит дополнительный нагрев масла в приемной камере и камере сепарации, что обеспечивает рациональный температурный режим процесса центробежной очистки, который повышает ее эффективность, и позволяет создать малогабаритное устройство.

Таким образом, процесс отгона паров топлива и воды, кроме своего прямого результата, улучшает очистку масла и от механических загрязнений.

Дополнительным техническим результатом изобретения является экономичность расхода электроэнергии на нагрев масла, что обусловливается отмеченным выше теплообменом через стенки камеры испарителя и сливной камеры, исключающим потери тепла во внешнюю среду.

В частном варианте исполнения устройства на патрубке подвода отработанного масла установлен расходный вентиль. Такое исполнение позволяет корректировать подачу поступающего в устройство масла, что исключает переполнение камеры испарителя и предотвращает поломку вакуумного насоса.

В другом частном варианте исполнения устройства кольцо установлено на полом валу посредством выполненной на кольце центральной втулки, с гарантированным зазором охватывающей полый вал, причем кольцо опирается на торец пружины сжатия, которая вторым торцем опирается на успокоитель масла. При этом на втулке выполнены открытые книзу пазы, а под втулкой на полом валу радиальные пальцы, ответные пазам втулки.

Такое исполнение обусловливает вращение нижнего скребка с полым валом только во время зачистки им верхнего скребка, что, исключая повышение нижним скребком турбулентности потока масла в нижней части камеры сепарации, повышает качество сепарации, а значит очистки масла от механических загрязнений.

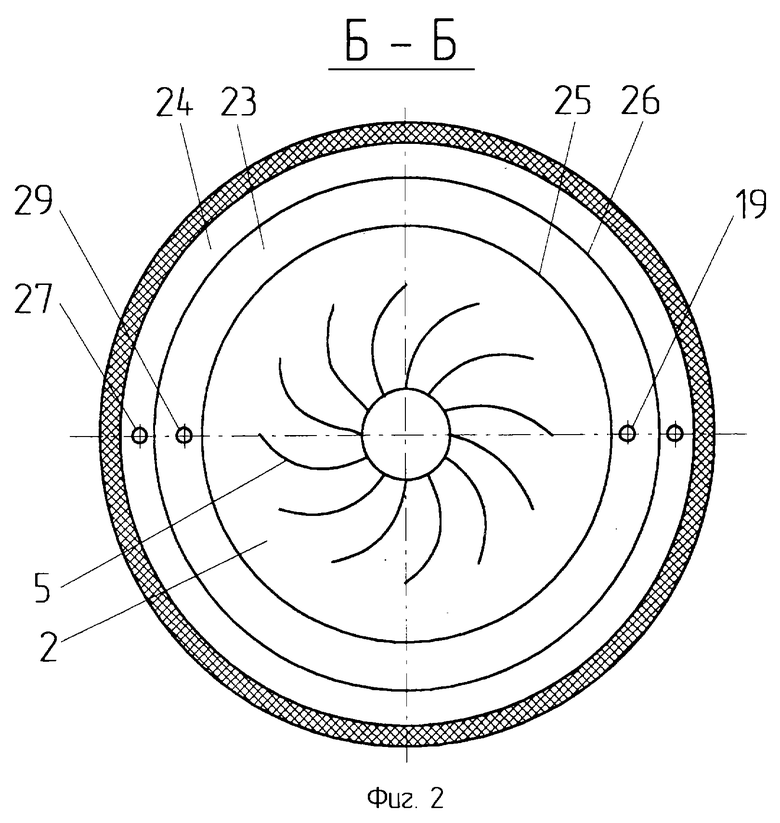

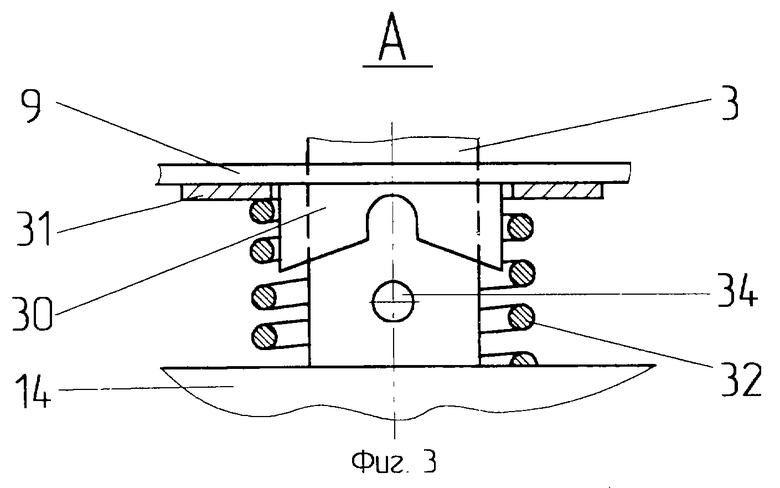

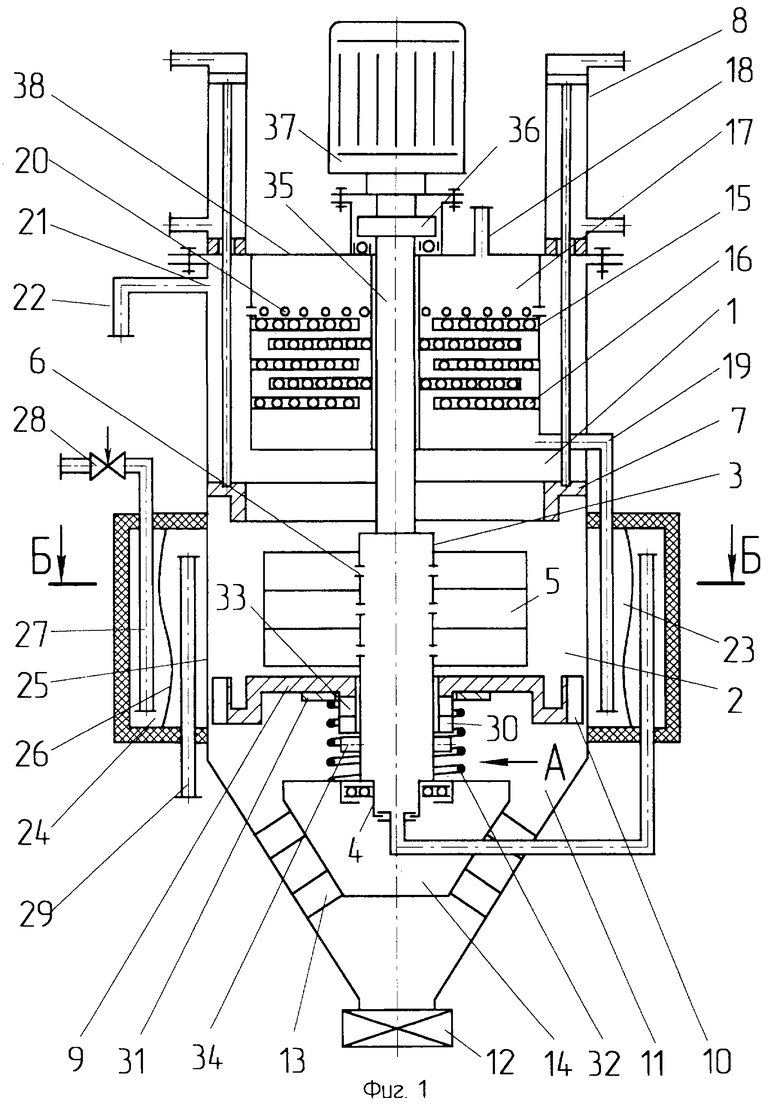

На фиг.1 схематически изображено предлагаемое устройство во фронтальном разрезе; на фиг.2 - сечение Б - Б на фиг.1; на фиг.3 - в увеличенном масштабе вид А на фиг.1.

Устройство состоит из камеры сепарации, выполненной в виде двух частей: верхней 1 и нижней 2, в которой вертикально установлен приводной полый вал 3, имеющий впускной патрубок 4 и лопастные крыльчатки 5, между которыми на полом валу выполнены отверстия 6. К боковой стенке нижней части камеры сепарации 2 примыкает по окружному периметру верхний скребок 7, снабженный для возвратно-поступательного перемещения приводом в виде силовых гидроцилиндров 8. На кольце 9, установленном на полом валу 3, выполнен нижний скребок 10 для зачистки верхнего скребка 7. Под камерой сепарации выполнена шламовая камера 11 с вентилем 12 для удаления осадка, в которой установлен посредством стоек 13 успокоитель масла 14. Выше верхнего скребка 7 расположена верхняя часть камеры сепарации 1, в которой установлен испаритель, выполненный в виде переливных тарелок 15, оснащенных электронагревательными элементами 16 и смонтированных друг над другом в камере испарителя 17, имеющей пароотводной патрубок 18 для подключения к вакуумному насосу и сливной патрубок 19. На боковой стенке камеры испарителя 17, над верхней переливной тарелкой 15 выполнен по периметру стенки ряд отверстий 20, причем выше уровня расположения последних и ниже уровня расположения основания пароотводного патрубка 18 на боковой стенке верхней части камеры сепарации 1 выполнено переливное отверстие 21, на котором установлен переливной патрубок 22. Со сливным патрубком 19 сообщена сливная камера 23, охватывающая нижнюю часть камеры сепарации 2. А сливную камеру 23 охватывает приемная камера 24, сообщенная с впускным патрубком 4. Стенки 25 и 26, отделяющие сливную камеру 23 относительно нижней части камеры сепарации 2 и приемной камеры 24 соответственно, выполнены теплопроводными. Для этого материал стенок 25, 26 выбран с относительно высоким коэффициентом теплопроводности, стенки выполнены однослойными, сравнительно тонкими, а стенка 26 между сливной и приемной камерами волнистой формы. На приемной камере 24 выполнен патрубок подвода 27 отработанного масла, на котором установлен расходный вентиль 28, а на сливной камере 23 патрубок отвода 29 регенерированного масла. Кольцо 9 установлено на полом валу 3 посредством выполненной на кольце центральной втулки 30, с гарантированным зазором охватывающей полый вал. Кольцо 9 через шайбу 31 опирается на торец пружины сжатия 32, вторым торцем опирающейся на успокоитель масла 14. На втулке 30 выполнены открытые книзу пазы 33, а под втулкой на полом валу 3 радиальные пальцы 34, ответные пазам 33. Для привода полого вала 3 с хвостовиком 35 последнего посредством муфты 36 соединен электродвигатель 37, установленный на общей для камер сепарации 1,2 и испарителя 17 крышке 38, на которой установлены также и гидроцилиндры 8.

Устройство работает следующим образом. Подлежащее регенерации масло по патрубку подвода отработанного масла 27 через расходный вентиль 28 поступает в приемную камеру 24, где оно нагревается через стенку 26 маслом, сливающимся из камеры испарителя 17 в сливную камеру 23. По впускному патрубку 4 нагретое масло поступает в полый вал 3 и через отверстия 6 на лопастные крыльчатки 5, которыми отбрасывается к боковой периферии. Под действием центробежных сил частицы загрязнений осаждаются на боковой стенке 25 нижней части камеры сепарации 2. При этом нагрев масла в приемной камере 24 повышает эффективность центробежной очистки, т.к. в менее вязком масле сопротивление центробежному движению частиц загрязнений уменьшается. При прохождении очищенным от механических примесей маслом верхней части камеры сепарации 1 происходит его дополнительный нагрев через боковую стенку камеры испарителя 17 маслом, стекающим с переливных тарелок 15 испарителя. С верхней части камеры сепарации 1 дополнительно подогретое масло поступает через отверстия 20 в боковой стенке камеры испарителя 17 на переливные тарелки 15, подогреваемые электронагревательными элементами 16, которые соединены через датчик температуры и внешнее терморегулирующее устройство с внешним источником напряжения. При движении масла по переливным тарелкам 15 из него испаряются топливные фракции и вода. Дополнительный подогрев масла в верхней части камеры сепарации 1 приводит к экономии расхода электроэнергии, необходимой для нагрева масла до температуры, при которой происходит полное испарение топливных фракций и воды в камере испарителя 17. Пары топлива и воды отводятся из камеры испарителя 17 внешним источником вакуума через пароотводной патрубок 18. Разрежение, создающееся в камере испарителе 17, позволяет избежать при высоких рабочих температурах переливных тарелок 15 окисления масла кислородом воздуха и повысить эффективность испарения топливных фракций и воды за счет увеличения разности концентраций паров у поверхности и над поверхностью переливной тарелки 15 в камере испарителя. Очищенное в камере испарителя 17 масло поступает по сливному патрубку 19 в сливную камеру 23, где оно охлаждается от стенки 26, разделяющей приемную 24 и сливную 23 камеры, и от стенки 25, разделяющей нижнюю часть камеры сепарации 2 и сливную камеру 23, тем самым подогревая масло в приемной камере и камере сепарации. Таким образом, при работе устройства в результате теплообменного взаимодействия камеры испарителя 17 через собственную стенку с верхней частью камеры сепарации 1 и через сливной патрубок 19 со сливной камерой 23, а последней через теплопроводные стенки 25, 26 соответственно с нижней частью камеры сепарации 2 и с приемной камерой 24, обеспечивается рациональный температурный режим процесса центробежной очистки, повышающий ее эффективность, достигается цельность конструкции устройства, что обусловливает ее относительную малогабаритность, и экономично расходуется электроэнергия на нагрев масла, что обусловливается отмеченным выше теплообменом через стенки камеры испарителя и сливной камеры, исключающим потери тепла во внешнюю среду. Очищенное масло выводится из устройства по патрубку отвода 29 регенерированного масла. При завышенной подаче отработанного масла в устройство его излишки отводятся через переливное отверстие 21 по переливному патрубку 22. При этом подача поступающего в устройство масла корректируется расходным вентилем 28. Это предохраняет внешний источник вакуума от поломок. Во время механической очистки устройства при выключенном электродвигателе 37 предварительно производится включение гидроцилиндров 8, которые затем перемещают штоками верхний скребок 7, счищающий при своем движении осажденные на боковой стенке нижней части камеры сепарации 2 частицы загрязнений. При дальнейшем опускании верхнего скребка 7 происходит его контактирование с поверхностью кольца 9, на котором выполнен нижний скребок 10. После чего верхний 7 и нижний 10 скребки движутся вместе вдоль боковой стенки нижней части камеры сепарации 2. Верхний скребок 7 останавливается, дойдя до своей нижней мертвой точки. При этом кольцо 9 через шайбу 31 под действием верхнего скребка 7 преодолевает сжатие пружины 32, а втулка 30 под действием кольца 9 взаимодействует пазами 33 с радиальными пальцами 34. После включения электродвигателя 37 нижний скребок 10 начинает вращаться совместно с полым валом 3 и очищает верхний скребок 7. Частицы загрязнений, счищенные верхним скребком 7 с боковой стенки нижней части камеры сепарации 2, а также частицы загрязнений, счищенные нижним скребком 10 с верхнего скребка, попадают в шламовую камеру 11. Осадок из шламовой камеры 11 периодически удаляется через вентиль 12. После завершения механической очистки устройства и остановки электродвигателя 37 штоками гидроцилиндров 8 переводят верхний скребок 7 в крайнее верхнее положение. При этом кольцо 9 с выполненным на нем нижним скребком 10 под действием пружины сжатия 32 перемещается вверх по полому валу 3, а втулка 30 сходит пазами 33 с радиальных пальцев 34, тем самым исключая совместное вращение нижнего скребка и полого вала при работе устройства.

Источники информации

1. Справочник по нефтепродуктам в сельском хозяйстве / В.Д. Бережная, Б. Н. Капустин, А.А. Козорезова и др. - М.: Государственное издательство сельскохозяйственной литературы, 1956, - 344 с.

2. Шашкин П.И., Брай И.В. Регенерация отработанных нефтяных масел (Изд., 2-е, перераб. и доп.) - М.: Химия, 1970, - 304 с.

3. Патент РФ 2045988, В 01 D 25/38, 1995 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МАСЛА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2079335C1 |

| ФИЛЬТР ДЛЯ ТОНКОЙ ОЧИСТКИ МАСЛА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2045988C1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ОЧИСТКИ КАРТЕРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2141038C1 |

| ЦЕНТРИФУГА ДЛЯ ОЧИСТКИ КАРТЕРНОГО МАСЛА | 2000 |

|

RU2173219C1 |

| ЭЛЕКТРОЦЕНТРИФУГА ДЛЯ ОЧИСТКИ КАРТЕРНОГО МАСЛА ЛОКОМОТИВНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2532170C2 |

| ЭЛЕКТРОЦЕНТРИФУГА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ОЧИСТКИ КАРТЕРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2392058C2 |

| Роторный колонный массообменный аппарат | 2022 |

|

RU2798127C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ И СЕПАРАЦИИ ПЕНЫ | 2000 |

|

RU2182837C1 |

| ГИДРОЦИКЛОН | 2005 |

|

RU2302907C2 |

| НАСОС ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ | 2016 |

|

RU2610638C1 |

Изобретение предназначено для регенерации физико-химических свойств отработанных масел. Устройство для регенерации отработанных масел содержит камеру сепарации, состоящую из двух частей. В нижней части размещены лопастные крыльчатки, а в верхней части установлена камера испарителя с пароотводным и сливным патрубками и переливными тарелками с нагревательными элементами, имеющая по периметру боковой стенки ряд отверстий, выполненных выше верхней переливной тарелки. На боковой стенке верхней части камеры сепарации выполнено переливное отверстие. Устройство снабжено сливной камерой, которая сообщена со сливным патрубком и охватывает нижнюю часть камеры сепарации, и приемной камерой, которая охватывает сливную камеру и сообщена с впускным патрубком. Стенки, отделяющие сливную камеру от приемной камеры и камеры сепарации, выполнены теплопроводными, патрубок подвода отработанного масла 27 установлен на приемной камере, а патрубок отвода регенерированного масла на сливной камере. 2 з.п. ф-лы, 3 ил.

| УСТАНОВКА ПЕРЕРАБОТКИ ВОДОГРЯЗЕМАСЛЯНЫХ ОТХОДОВ | 2000 |

|

RU2174148C1 |

| ФИЛЬТР ДЛЯ ТОНКОЙ ОЧИСТКИ МАСЛА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2045988C1 |

| Пневмогидравлическое устройство для позиционного управления | 1975 |

|

SU561170A1 |

| DE 3728607 А1, 09.03.1989 | |||

| DE 3617599 А1, 26.11.1987 | |||

| US 4209403 А, 24.06.1980. | |||

Авторы

Даты

2003-01-20—Публикация

2001-10-04—Подача