Изобретение относится к способу изготовления изделий из щетины, содержащих опору для щетины и щетинную вставку из отдельно стоящих щетинок из пластмассы.

Под изделиями из щетины понимают в данном контексте шетки всех видов, приборы для чистки полов с щетинной вставкой, кисти всех видов, а также ленты, пластины, маты или т.п., которые снабжены щетиной. В частности, речь может идти о щетках для ухода за телом, как, например, зубных щетках, массажных щетках, щетках для волос или т.п. или о кистях для нанесения покрывных материалов, косметики, медикаментов или т.п., или о ножных матах, чистящих лентах, полирующих лентах или т.п.

Обычно в таких изделиях из щетины щетинки объединены в пучки или пакеты и в таком виде закреплены в опоре для щетины. Закрепление пучков производили раньше механическим способом тем, что связку щетинок изгибали петлей и с помощью анкера закрепляли в опоре для щетины. Такой вид крепления является трудоемким и в некоторых случаях применения, прежде всего в щетках для гигиены, приводит к неприятным побочным явлениям, так как необходимые для этого отверстия в опоре для щетины приводят к отслаиванию загрязнений и бактерий. В пучках с большим диаметром или в пакетах из щетины, которые, например, необходимы в кистях, пучки, соответственно пакеты закрепляют в основании из замазки или клея. С появлением пластмассовой щетины появились другие возможности крепления, а именно сварки пучков с опорой или заливки концов пучка в жидко расплавленный несущий материал.

Все способы, в которых пучки или пакеты щетины закладывают в более или менее текучий материал и закрепляют за счет его отверждения, имеют решающий недостаток, состоящий в том, что щетина недостаточно закреплена. Поэтому после отвердевания массы необходимо прочесывать пучки, соответственно, пакеты, для того чтобы удалить незакрепленные щетинки. Даже при использовании все еще отделяются отдельные щетинки, которые имеют недостаточно большую прочность на вытягивание. Это приводит в многих случаях применения, прежде всего для кистей, щеток для нанесения покрытий или т.п., к неприятным последствиям, так как выпавшие щетинки оказываются в наносимом материале и их можно извлечь оттуда только с большим трудом без оставления следов. В зубных щетках это может приводить к чрезвычайно неприятным последствиям, так как такие выпавшие щетинки застревают в межзубных промежутках и с трудом поддаются извлечению.

Если опора для щетины и щетина, как это принято в настоящее время, состоят из пластмассы и соединяются друг с другом сваркой, то они должны состоять из одинаковой пластмассы или таких пар пластмасс, которые можно сваривать друг с другом с замыканием материала так, что обеспечивается достаточная прочность сцепления. Это условие выполняют лишь некоторые пары материалов и, в частности, не выполняют такие пары материалов, которые имеют очень различные свойства. Именно это часто наблюдается для щетины. Так, например, опора для щетины, которая образует также обычно ручку или рукоятку щетки, должна быть жесткой и состоять из дешевой пластмассы, в то время как щетина должна состоять из высококачественной пластмассы с относительно более высокой устойчивостью к износу, хорошей гибкостью и высокой усталостной прочностью при изгибе для знакопеременного цикла. Поэтому для опоры для щетины можно использовать в первую очередь полиолефины, для самой щетины, однако, полиамиды. Эту и другие пригодные пары пластмасс нельзя или можно только плохо сваривать друг с другом. То же относится к заливке щетины, так как в этом случае необходимую прочность на вытягивание должны обеспечить в основном силы поверхностного сцепления, в то время как замыкание материала происходит лишь в ограниченном масштабе. Поэтому пучки на их концах необходимо расплавлять для образования утолщений, для того чтобы создать дополнительное силовое замыкание в опоре.

При этом известны изделия из щетины, в которых щетинная вставка наряду с пучками щетины имеет также отдельно стоящие щетинки или полностью состоит из таких отдельных щетинок. Так, например, в ЕР 0165546 А1 описана зубная щетка, вставка которой состоит частично из пучков щетины, частично из отдельных щетинок. Отдельные щетинки расположены с покрытием поверхности и так же, как пучки, закреплены при помощи сварки в пластмассовой опоре для щетины. Это предусматривает, как уже указывалось, необходимость подбора определенных пар материалов и требует, как правило, использования для опоры в целях согласования со щетиной слишком дорогого материала. Кроме того, щетина получает стабильность и гибкость, а также прежде всего усталостную прочность на изгиб за счет того, что экструдированные моноволокна вытягивают и затем, как правило, еще термически стабилизируют, для того чтобы получить продольную ориентацию. Эта ориентация утрачивается, если на щетину воздействует высокая температура. Следовательно, при сварке повреждаются расположенные на стороне крепления концы щетины. Щетина теряет свою эластичность при изгибе и тем самым способность выпрямляться. То же относится к заливке пучка щетины в расплавленную пластмассовую массу опоры для щетины, при этом и в этом случае для опоры и щетины рекомендуют использовать одинаковый материал (DE 895140, 900809).

В другой известной зубной щетке согласно US 4592594 отдельные щетинки объединяют в пакет, образующий всю щетинную вставку, и вставляют в рамкообразную опору. Щетинки сваривают друг с другом вдоль их поверхностей соприкосновения со стороны периметра. Наряду с возможным повреждением щетины в этом варианте выполнения недостаточно высока прочность на вытягивание щетины, так как поверхности соприкосновения при круглом поперечном сечении щетины практически представляют собой линии и щетинки соединены друг с другом только вдоль таких четырех линий соприкосновения.

Кроме того, для кистей известно (DE 1050304 A, US 2664316) оплавление всего пакета из щетины на расположенном на стороне крепления конце и преобразование его в пластинообразное утолщение, которое служит для удерживания пакета из щетины в опоре. Кроме того, известна (Е 812304 В) заливка пакета из щетины в жидкую пластичную массу опоры. Прежде всего в названном первом варианте выполнения происходит уже указанное повреждение основания щетины. Для кистей этот способ не пригоден прежде всего по техническим причинам применения, так как щетина плотно сжата и кисть имеет слишком мало накопительного пространства для размещения наносимого материала. Такие накопительные пространства в кистях обычно реализуют с помощью прокладок или т.п. (Е 9206072 1/1, Е 3025010 А1), которые предусмотрены внутри зоны крепления и отклоняют в стороны щетину в этой области с целью создания в непосредственной близости от прокладок камерообразные свободные пространства, в которых размещается наносимый материал, который выходит из них при нажиме на кисть и наклоне щетины. Эти камеры являются существенным условием для равномерного нанесения материала, а также для того, чтобы покрывать достаточно большую поверхность при одном мазке кистью. Это особенно важно для щетины из пластмассы, так как она имеет меньшую способность удерживать наносимый материал по сравнению с натуральной щетиной. При этом следует еще учитывать, что для всех щеток и кистей, с помощью которых необходимо наносить материал на поверхность, этот наносимый материал имеет очень различные значения вязкости. Это относится даже к зубным щеткам, с помощью которых необходимо размещать и наносить как пастообразные, так и гельобразные средства ухода за зубами. Это приводит к тому, что с точки зрения техники применения щетки или кисти обеспечивают оптимальный результат только с наносимым материалом, имеющим вязкость в определенных пределах, а с другими наносимыми материалами работают плохо. Это заставляет как раз в случае кистей держать большой ассортимент кистей и создавать технические предпосылки для изготовления.

Поэтому предпринималось множество попыток крепления щетины по отдельности в опоре для щетины. Наряду с указанной выше, однако по технологическим причинам не пригодной сварки (ЕР 0165546), известен способ (DE 4410236) предварительной фиксации щетинного моноволокна в петли и в области петель с помощью уточных и основных нитей в ряды и последующей заливки в области фиксации пластическим материалом. Этот способ является чрезвычайно трудоемким и приводит всегда к относительно открытой структуре щетинной вставки. Кроме того, для специальной щетины с большим диаметром известен способ (ЕР 0292693) сварки щетины с опорой или же образования петель и механического крепления в опоре для щетины с помощью анкеровки. Недостатки обоих видов крепления уже пояснялись. Наконец, известен способ (GB 2035076 А) отливки под давлением щетины в форме стержней и крепления их на опоре, а также изготовления их совместно с опорой в пресс-форме для литья под давлением (US 3583019, СН 661851 А5). В этих случаях речь идет не о щетине в собственном смысле слова, а о стержнеобразных конструкциях с относительно большим диаметром, которые вынужденным образом имеют полностью недостаточную способность удерживать покрывные материалы и поэтому пригодны только для расчесывания щеткой, например, щетки для волос или т.п.

В основе изобретения лежит задача предложить способ, с помощью которого можно изготавливать изделия из щетины с отдельно стоящими щетинками из пластмассы, в которых щетинки имеют определенные и заданные расстояния друг от друга для согласования с соответствующим наносимым материалом и с областью применения изделия из щетины.

Эта задача решается согласно изобретению тем, что

- отдельные щетинки их расположенным на стороне крепления концом вставляют по отдельности в отверстия перфорированного шаблона, диаметр отверстий которого немного больше диаметра отдельной щетинки и рисунок перфорации которого соответствует расположению щетинок внутри щетинной вставки или ее части настолько, что

- их расположенные на стороне крепления концы выходят на противоположной стороне перфорированного шаблона на примерно одинаковое расстояние,

- затем щетинки зажимают в перфорированном шаблоне против осевого и радиального смещения,

- по меньшей мере на расположенной на стороне крепления поверхности опоры для щетины готовят основание из жидкого, способного к отвердеванию материала,

- щетинки с их погруженными в основание расположенными на стороне крепления концами обтекает жидкий материал,

- наконец, отверждают основание.

В способе согласно изобретению щетинки подают по отдельности в процесс обработки, а именно с таким расположением относительно друг друга, которое соответствует их последующему расположению внутри щетинной вставки. Это достигается с помощью перфорированного шаблона, отверстия которого расположены конгруэнтно положению отдельных щетинок внутри вставки и который тем самым определяет положение щетинок перед их закреплением. В этом предварительном положении щетинки зажимают, так что они не могут смещаться из этого положения ни радиально, ни аксиально. Одновременно или перед этим по меньшей мере на расположенной на стороне крепления стороне поверхности опоры для щетины готовят основание из жидкого, способного к отвердеванию материала. Выходящие за перфорированный шаблон и погруженные в основание расположенные на стороне крепления концы щетинок обтекает по отдельности и полностью жидкий материал основания и после отверждения основания оказываются прочно закрепленными.

Таким образом можно скреплять с опорой для щетины отдельные щетинки на определенном расстоянии друг от друга и в заданном расположении. При этом возможно осуществлять любой интервал между щетинками внутри щетинной вставки, а также любое желаемое расположение щетинок относительно друг друга с помощью соответствующих перфорированных шаблонов. Этим обеспечивается то, что щетинки при плотном расположении не прилегают друг к другу, а наоборот создают определенные капилляры. При этом можно реализовать любую форму капилляров за счет расположения щетинок и любое поперечное сечение капилляров за счет расстояния между щетинками. Тем самым возможно оптимальное согласование с областью применения изготовленных таким образом изделий из щетины, в частности, можно согласовать указанные геометрические размеры с соответствующей вязкостью подлежащего обработке наносимого материала. Для наносимых материалов с низкой вязкостью выбирают меньший интервал, чем для материалов с более высокой вязкостью.

За счет определенного интервала между щетинками обеспечивается прежде всего то, что расположенный на стороне крепления конец каждой отдельной щетинки полностью обтекается в основании и закрепляется в отвержденном материале основания. Каждая щетинка безупречно закреплена и все щетинки вставки имеют одинаковую прочность на вытягивание. Нет необходимости больше в чистке щетинной вставки, выпадание отдельных щетинок является невозможным. Кроме того, определенный интервал с точки зрения техники применения обеспечивает безупречное очищение щетинной вставки при промывке. Это имеет, в частности, значение для гигиенических щеток, зубных щеток и кистей. Кроме того, щетинная вставка после использования может быстро высыхать для предотвращения образования колоний бактерий. Кроме того, лучше используются полезные свойства каждой щетинки, чем при расположении их пучками или пакетами, когда расположенные внутри щетинки подпираются внешними щетинками, вследствие чего совсем не используется их гибкость. С другой стороны, расположенные снаружи щетинки несут большую нагрузку, в результате чего они быстро деформируются или другим способом становятся непригодными, в то время как в щетинной вставке из отдельно стоящих, дистанцированных друг от друга щетинок каждая щетинка может полностью проявить свое действие и все щетинки по существу несут одинаковую нагрузку, так что может быть увеличен срок службы, так как не происходит преждевременного выпадания отдельных щетинок.

Щетинки предпочтительно с помощью самого перфорированного шаблона погружают в основание из жидкого материала. Вместо этого можно, естественно, перемещать основание относительно неподвижного перфорированного шаблона.

В другом предпочтительном варианте выполнения изобретения предусмотрено, что глубина погружения расположенных на стороне крепления концов щетинок определяется тем, что перфорированный шаблон с зажатыми щетинками перемещают на регулируемое расстояние.

Таким образом можно точно и с возможностью воспроизведения определить желаемую, соответственно необходимую длину закрепления щетинок и тем самым их прочность на вытягивание.

Отдельные щетинки можно подводить к перфорированному шаблону в виде моноволокна непрерывной длины и вставлять в него. После фиксирования моноволокна непрерывной длины в перфорированном шаблоне можно отрезать щетинки на стороне подачи перфорированного шаблона на желаемую длину от моноволокна непрерывной длины. Отрезание можно производить, естественно, также после отвердевания основания.

Моноволокна непрерывной длины могут находиться по отдельности или в ряд на паковке и сматываться с нее. Если на одной паковке находятся несколько моноволокон, то перед подачей к перфорированному шаблону их разъединяют. Вместо этого щетинки можно изготовлять также из длинных отрезков моноволокна или обрабатывать уже в нарезанном виде.

Тем самым изобретение предоставляет также возможность без проблем обрабатывать щетинки из различных материалов, с различными диаметрами и/или поперечными сечениями (круглыми, многоугольными или т.п.), а также с различной структурой поверхности (гладкой, шершавой, флокированной и т.д.). В частности, структурированные или многоугольные щетинки очень плохо поддаются обработке в виде пучков, соответственно приводят к образованию в пучках неконтролируемых капиллярных пространств. С помощью изобретения в этом случае также обеспечиваются определенные соотношения.

Кроме того, изобретение предоставляет возможность создавать внутри щетинной вставки свободные от щетины пространства за счет того, что щетинки вставляют только в те отверстия перфорированного шаблона, которые соответствуют положению щетинок в щетинной вставке.

Таким образом можно внутри щетинной вставки получать капилляры с большим поперечным сечением или даже камерообразные свободные пространства для создания накопительных пространств любого поперечного сечения. Тем самым становится также возможным с помощью одного перфорированного шаблона создавать щетинные вставки с различным интервалами между щетинками, если они соответствуют растру рисунка перфорации шаблона.

Вместо этого перфорированный шаблон в тех местах, где щетинная вставка имеет большие разрывы, может быть также закрытым.

Кроме того, изобретение предоставляет возможность создавать щетинную вставку из отдельно стоящих щетинок и расположенных пучками щетинок тем, что отдельные щетинки и соединенные в пучки щетинки одновременно вставляют в перфорированный шаблон, расположение отверстий которого соответствует положению отдельных щетинок и пучков щетины внутри щетинной вставки настолько, что расположенные на стороне крепления концы отдельных щетинок и пучков выступают с противоположной стороны перфорированного шаблона. Затем отдельные щетинки и пучки одновременно погружают в основание и далее проводят уже указанные операции. Таким образом можно создавать изделия из щетины с определенными, различно действующими поверхностями щетки.

Основание на опоре для щетины может быть образовано жидким клеем, пластмассой, полимеризующейся в холодном состоянии или при умеренных температурах, или же из самой расплавленной опоры для щетины или ее расплавленной поверхности. В зависимости от пар материалов щетины и основания образуется соединение с силовым замыканием или с замыканием материала.

Прочность на вытягивание отдельной щетинки может быть увеличена еще за счет того, что отдельные щетинки после вставления в перфорированный шаблон на их выступающих, расположенных на стороне крепления концах поверхностно структурируют или термически или механически деформируют и затем погружают в основание, так что дополнительно образуется своего рода геометрическое замыкание.

В другом варианте выполнения способа предусмотрено, что щетину после введения в перфорированный шаблон или в расположенный перед ним аналогичный перфорированный шаблон зажимают и на ее концах, противоположных расположенным на стороне крепления концам, плоско срезают и затем этим концам придают форму, отличную от их плоской поверхности среза, например, округляют. Только после этого щетину расположенными на стороне крепления концами погружают с помощью перфорированного шаблона в основание.

За счет безупречного расположения на расстоянии друг от друга можно проводить обработку расположенных на стороне использования концов оптимальным образом, а именно механически с помощью шлифования, посредством химической обработки или термической обработки, например, с помощью лазерных лучей. Как раз в названном последним методе особенно проявляются преимущества расположения на расстоянии друг от друга отдельных щетинок. Обработка лазером концов щетины с целью их округления является известной. Однако метод не пригоден для расположенной пучками щетины, так как концы щетины внутри пучка имеют различные расстояния друг от друга и поэтому нельзя точно производить нацеливание на них, в результате чего часть щетины оказывается сваренной друг с другом. За счет безупречно дистанцированного и воспроизводимого расположения концов щетины в способе согласно изобретению можно точно нацеливать лазерный источник на концы щетины.

В другом варианте выполнения способа предусмотрено, что щетину после обработки концов освобождают из зажима и с помощью различного осевого сдвига перемещают ее обработанные концы в отличную от плоскости среза, изогнутую огибающую поверхность, затем плоско обрезают расположенные на стороне крепления концы и после этого погружают в основание.

С помощью этого варианта выполнения способа можно располагать расположенные на стороне использования концы щетины внутри щетинной вставки в любой топологии. Для кистей это имеет то преимущество, что вставку кисти можно выполнять с конически заостряющейся формой. Аналогичные преимущества получают для зубных щеток тем, что им придают конический профиль, так что наиболее длинная щетина может входить в межзубные промежутки, в то время как более короткая щетина чистит поверхность зубов.

Изобретение поясняется ниже с помощью чертежей, на которых изображено:

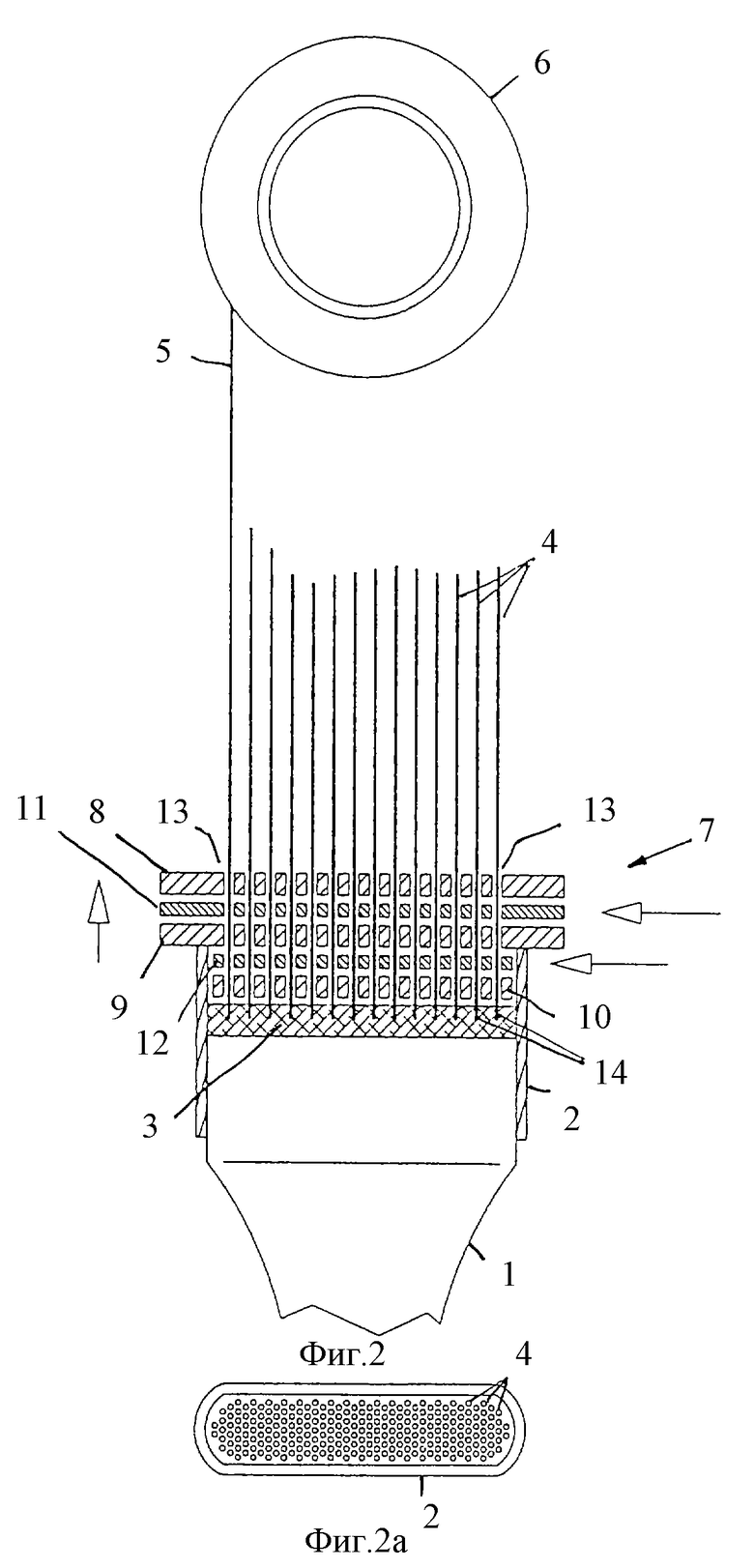

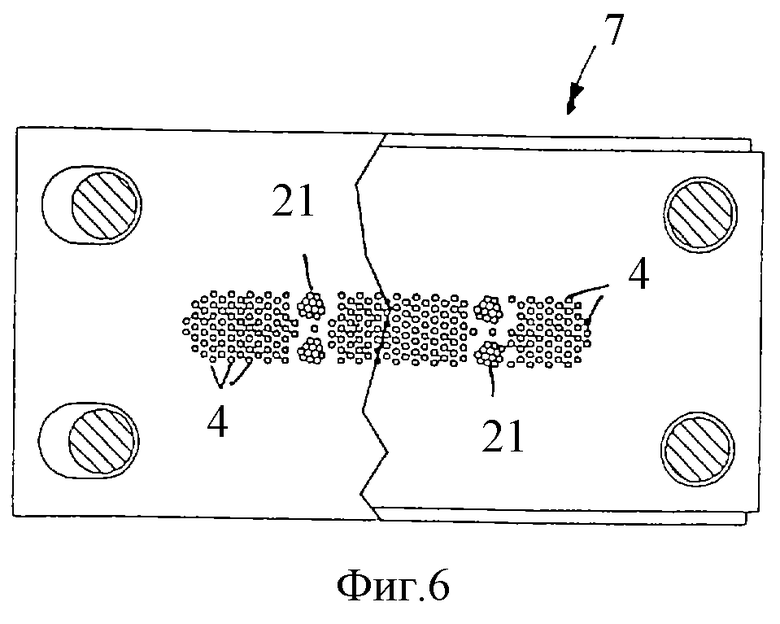

фиг.1 - схематичный вид установки для реализации способа в первой стадии способа,

фиг.1a - вид сверху на вариант выполнения перфорированного шаблона,

фиг.2 - установка по фиг.1 в другой стадии способа,

фиг.2а - вид сверху на готовое изделие из щетины,

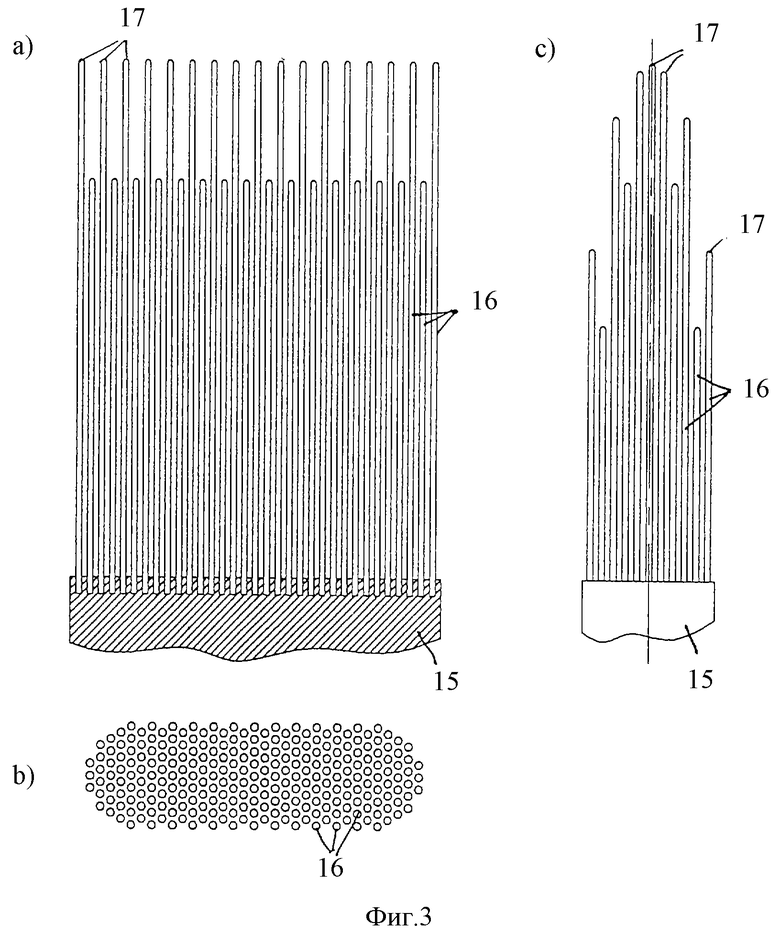

фиг. 3а-с - вариант выполнения изделия из щетины в виде кисти в продольном сечении, поперечном сечении и в виде сбоку,

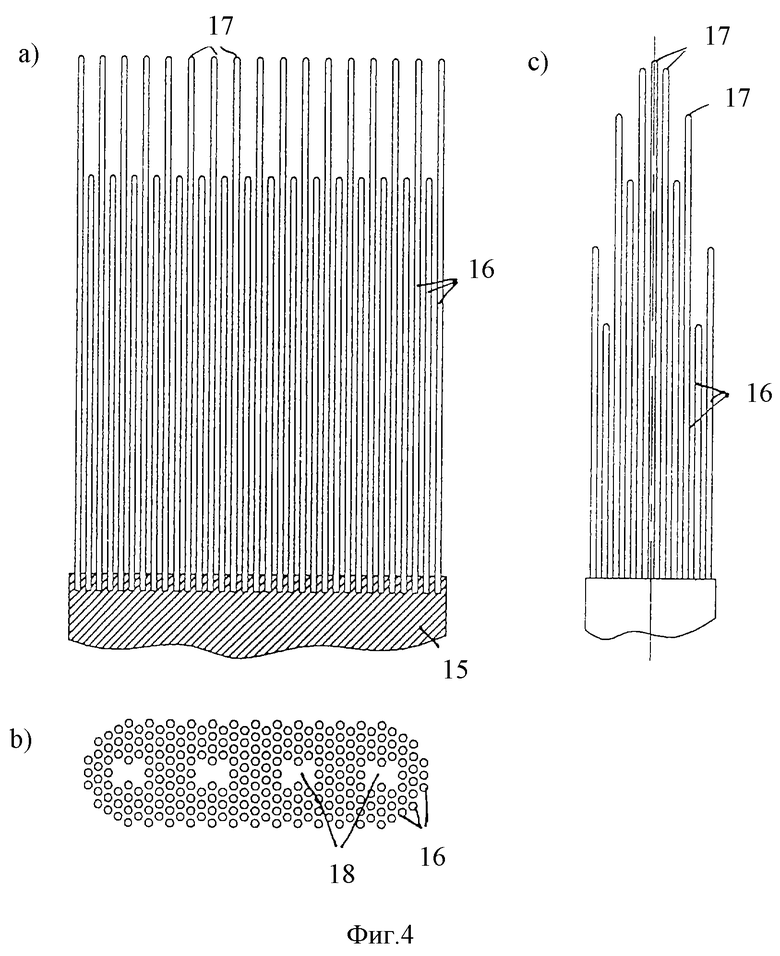

фиг. 4а-с - видоизмененный по сравнению с фиг.4 вариант выполнения в тех же трех проекциях,

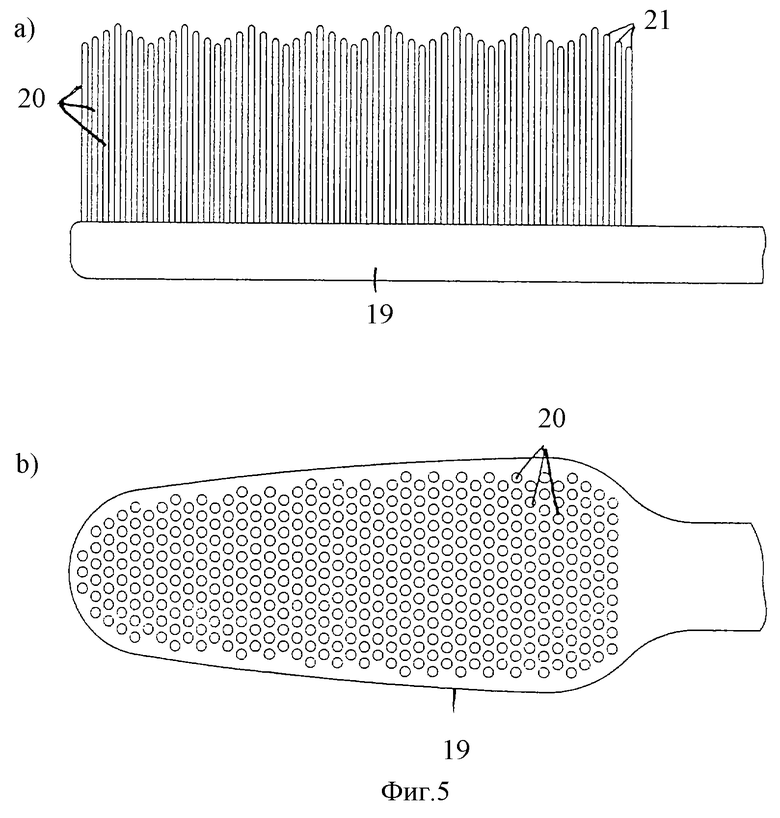

фиг.5а, b - вариант выполнения в виде зубной щетки в виде сбоку и в виде сверху,

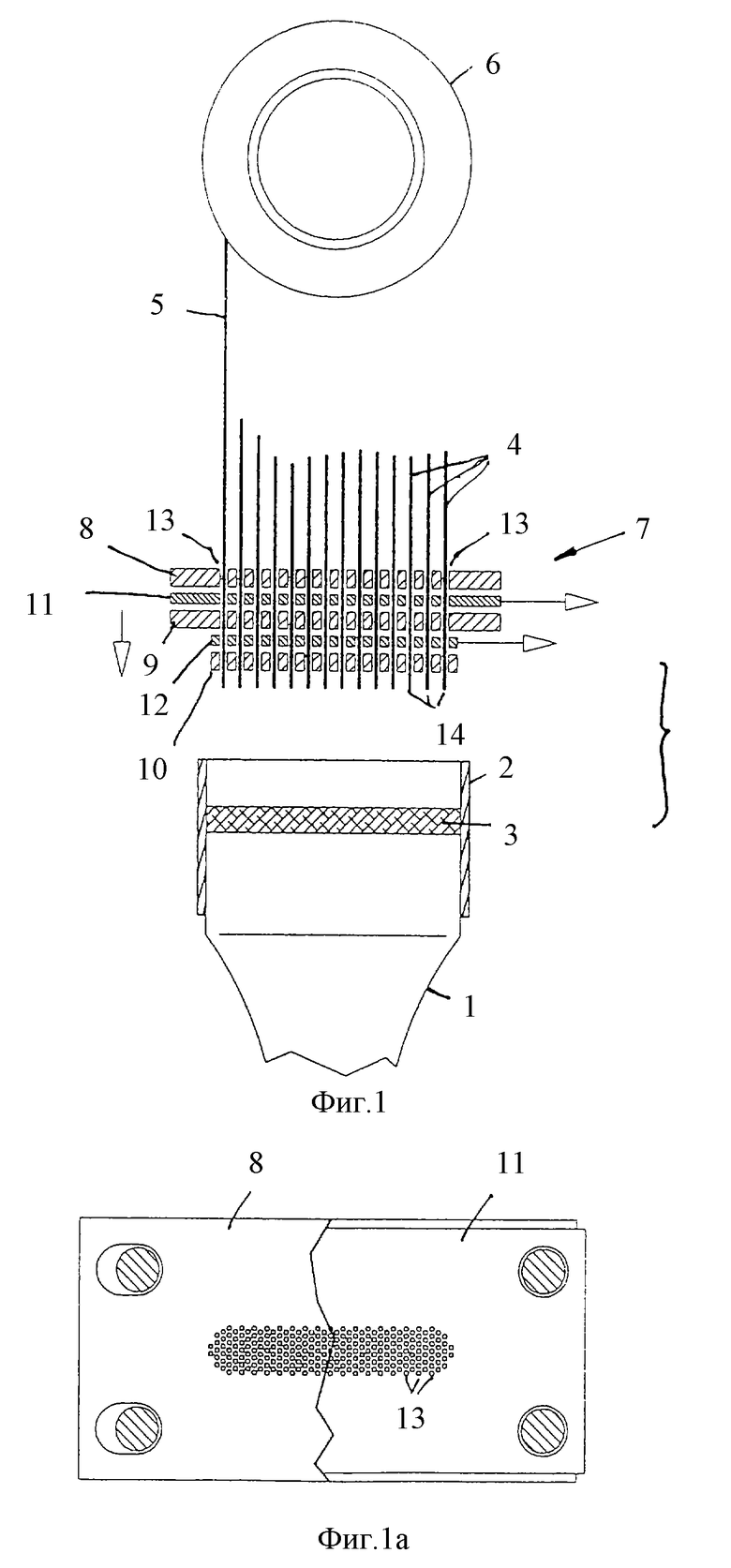

фиг.6 - вид сверху на другой вариант выполнения перфорированного шаблона с вставленной щетиной.

На основании вариантов выполнения по фиг.1 и 2 ниже описывается изготовление кисти. Кисть имеет ручку 1, которая в своей верхней части снабжена так называемым кистевым зажимом 2, который образует своего рода гильзу и определяет внешний контур щетинной вставки кисти. Внутри кистевого зажима 2 расположено основание из жидкого или приводимого в жидкое состояние материала. Ручка 1, кистевой зажим 2 и основание 3 образуют вместе опору для щетины.

Ручку 1 кисти помещают не изображенным образом в производственную установку.

На опоре для щетины следует закрепить щетинки 4 по отдельности в стоячем положении. В показанных на фиг.1 и 2 примерах выполнения щетинки подают в виде моноволокна 5 непрерывной длины с паковки 6. Передний конец моноволокна 5 непрерывной длины вставляют в обозначенный в целом позицией 7 перфорированный шаблон и пропускают через него. Для этой цели шаблон состоит из нескольких частей. Он состоит из трех конгруэнтных частей 8, 9 и 10 шаблона и расположенных между ними зажимных пластин 11, 12, которые выполнены с возможностью перемещения в соответствии с горизонтальными стрелками. Перфорированный шаблон 7 имеет во всех его частях отверстия 13, диаметр которых немного больше поперечного сечения отдельных щетинок 4. Кроме того, перфорированный шаблон 7 имеет рисунок перфорации, который соответствует позиции и расположению отдельных щетинок 4 внутри щетинной вставки кисти. Это можно видеть также на фиг. 1а, где показана частично часть 8 шаблона и расположенная под ним зажимная пластина 11.

Моноволокна 5 непрерывной длины их передними концами вводят или вдвигают в перфорированный шаблон 7, пока передние концы не выступят на противоположной стороне перфорированного шаблона 7. Они образуют затем расположенные на стороне крепления концы 14 отдельных щетинок 4. В этом положении зажимную пластину 11 и зажимную пластину 13 сдвигают в положение зажимания (на чертеже вправо), так что щетина зажимается аксиально и радиально. Затем перфорированный шаблон 7 с зажатой щетиной перемещают в направлении опоры для щетины, пока расположенные на стороне крепления концы 14 не погрузятся в жидкое основание 3. Одновременно погружаются также передняя часть 10 шаблона и одна из зажимных пластин в кистевой зажим 2, так что он центрирует их, в то время как часть 9 шаблона садится на свободную торцевую сторону кистевого зажима 2 и тем самым задает глубину погружения расположенных на стороне крепления концов 14 в основание 3.

Затем щетину 4 на обратной, соответственно верхней стороне перфорированного шаблона 7 отрезают от моноволокон 5 непрерывной длины с помощью перемещаемого поперек ножа.

Перфорированный шаблон 7 можно, естественно, заполнять щетиной в другом месте и с полностью подготовленной щетинной вставкой переводить в положение согласно фиг. 2. Вместо перфорированного шаблона можно также перемещать опору для щетины относительно неподвижного шаблона.

После предварительного отверждения, соответственно отвердевания основания 3 перфорированный шаблон отодвигают, так что можно снять готовую кисть согласно фиг.20 и поставить следующую опору для щетины в рабочее положение и снова вытянуть моноволокна 5 на длину щетины.

Как следует из нижнего изображения на фиг.2 и 2а, отдельные щетинки 4 находятся на определенном расстоянии друг от друга, которое для лучшей наглядности изображено в верхней части чертежа в увеличенном виде. Можно легко видеть, что при использовании не всех отверстий 13 перфорированного шаблона 7 можно образовывать внутри щетинной вставки также большие свободные промежутки, которые могут служить как накопительные пространства для наносимого материала.

На фиг. 3 показан вариант выполнения изделия из щетины в виде кисти. На фиг. 3а показана опора 15 для щетины, которая на ее расположенной на стороне крепления поверхности имеет затвердевающий материал основания. Отдельные щетинки 16 расположены на одинаковом расстоянии друг от друга и закреплены, однако, как показано на фиг.3с, имеют различную длину, так что щетинки в направлении их свободного конца имеют также различные характеристики сгибания и, кроме того, между более короткими и более длинными концами щетины созданы накопительные пространства, как это, в частности, показано на фиг. 3с. Таким образом, концы щетины расположены на изогнутой огибающей поверхности.

Изготовление происходит так, что зажатые в перфорированном шаблоне 7 щетинки сперва плоско отрезают на их концах, противоположных расположенным на стороне крепления концам, и затем обрабатывают на этих концах, так что они получают, например, сферически изогнутые, округленные вершины 17. Затем щетинки в соответствии с желаемой топологией аксиально сдвигают на различные расстояния после освобождения зажимных пластин 11, 12. Затем выступающие на противоположной стороне на различную длину щетинки плоско срезают. После этого отдельные щетинки 16 их выступающими из перфорированного шаблона 7 концами погружают в основание 3 (фиг.1) и закрепляют.

На фиг. 4 показан модифицированный вариант выполнения, в котором в продольной средней плоскости щетиной вставки отдельные отверстия перфорированного шаблона остаются не занятыми или же перфорированный шаблон там закрыт, так что внутри щетинной вставки возникают камерообразные свободные пространства 18, которые могут служить в качестве накопительного пространства для наносимого материала.

На фиг.5 показана зубная щетка с образующей опору для щетины головкой 19 щетки. Вся щетинная вставка выполнена из отдельно стоящих щетинок 20, которые расположены на равном расстоянии друг от друга и закреплены на головке 19 щетки с почти полным заполнением поверхности головки 19. Концы 21 отдельных щетинок 20 снова куполообразно округлены. Кроме того, концы 21 щетинок расположены на огибающей поверхности с в своем роде волнистым профилем, при этом в поперечном направлении (перпендикулярно к плоскости чертежа) возникают сменяющие друг друга вершины и впадины волн.

Можно легко видеть, что способ согласно изобретению позволяет выполнять любые расположения щетины внутри щетинной вставки и тем самым оптимальным образом приспосабливать изделия из щетины к соответствующей области применения. Так на фиг.6 показан только в качестве примера перфорированный шаблон 1, который позволяет наряду с отдельно стоящими щетинками 4, которые установлены и зажаты в соответствующих отверстиях, также устанавливать пучки 21 с плотно прилегающими друг к другу щетинками в соответственно увеличенные отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБНАЯ ЩЕТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2157078C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТИННЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ ЩЕТИННОЕ ИЗДЕЛИЕ | 1995 |

|

RU2139670C1 |

| ЗУБНАЯ ЩЕТКА | 1999 |

|

RU2210967C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ ИЗДЕЛИЙ И ЩЕТОЧНЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2208374C2 |

| ЩЕТКА ДЛЯ ЧИСТКИ, В ЧАСТНОСТИ ЗУБНАЯ ЩЕТКА | 1999 |

|

RU2208373C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2283607C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТИННЫХ ИЗДЕЛИЙ, В ЧАСТНОСТИ ЩЕТОК | 1997 |

|

RU2166271C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЩЕТОК | 2000 |

|

RU2233605C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЕВИДНЫХ ЩЕТИНОК | 1996 |

|

RU2145367C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЩЕТИНОК | 2003 |

|

RU2301740C2 |

Способ изготовления изделия из щетины, содержащего опору для щетины и щетинную вставку из отдельно стоящих щетинок из пластмассы, заключается в том, что отдельные щетинки их расположенными на стороне крепления концами вставляют в отверстия перфорированного шаблона, диаметр отверстий которого немного больше диаметра отдельной щетинки и рисунок перфорации которого соответствует расположению щетинок внутри щетинной вставки или ее части настолько, что их расположенные на стороне крепления концы выходят на противоположной стороне перфорированного шаблона на примерно одинаковое расстояние. Затем щетинки зажимают в перфорированном шаблоне против осевого и радиального смещения, на расположенной на стороне крепления поверхности опоры для щетины готовят основание из жидкого, способного к отвердеванию материала, щетинки с их погруженными в основание расположенными на стороне крепления концами обтекает жидкий материал и отверждают основание, что обеспечивает согласование с соответствующим наносимым материалом и областью применения изделия из щетины. 9 з.п. ф-лы, 6 ил.

| US 4010510 A, 08.03.1977 | |||

| Несимметричный двухчастотный трехфазный фильтр | 1982 |

|

SU1156190A1 |

| Способ изготовления щеточного полотна | 1988 |

|

SU1669425A1 |

| GB 2052254 A, 28.01.1981 | |||

| Аппарат для сушки и нагрева сыпучих материалов | 1983 |

|

SU1150455A1 |

Авторы

Даты

2003-01-27—Публикация

1997-04-17—Подача