Изобретение относится к области изготовления зарядов ракетного двигателя из смесевого ракетного твердого топлива (CРTT), а конкретно - к технологии изготовления зарядов из СРТТ методом литья под давлением в трех последовательно расположенных смесителях непрерывного действия. Способ может быть применен при проектировании и разработке технологических процессов непрерывного производства твердотопливных двигателей различных классов ракет на различных составах в одном запуске технологического оборудования.

Развитие ракетной техники выдвигает все более повышенные требования к эффективности производства за счет наиболее полного использования ресурса работы смесительного оборудования. Наиболее полное использование ресурса работы смесительного оборудования достигается путем формования групп зарядов разных типов и размеров из разных составов СРТТ на базе однотипного горюче-связующего в одном запуске оборудования комплекса формования. При этом исключаются трудоемкие операции, как разборка, чистка и сборка оборудования между запусками.

До настоящего времени способ изготовления нескольких партий зарядов СРТТ в одном запуске смесительного оборудования не известен.

Анализом отечественной и зарубежной патентной литературы установлено, что известен способ, предусматривающий после изготовления партии зарядов очистку твердых поверхностей смесительного оборудования с помощью жидких составов (патент США 3591509, кл. 252-89), способ чистки металлов и их сплавов (патент США 3595800, кл. 134-6, 15-313). Существуют способы изготовления зарядов СРТТ, предусматривающие нагревание компонентов топливной массы при смешении до температуры выше точки размягчения (патент США 3396215), до температуры 100-125oС (патент США 3408431) и формование зарядов литьем под давлением.

А также известен непрерывный способ изготовления зарядов СРТТ (патент США 3296043, кл. 149-19), который взят авторами в качестве прототипа, предусматривающий непрерывную подачу компонентов в смеситель, их смешение, вакуумирование топливной массы и формование зарядов методом литья под давлением.

Недостатками указанных способов и прототипа являются следующие:

- отсутствует режим консервации топливной массы во время технологической остановки оборудования для перехода формования с одной партии зарядов на другую. Температурные режимы перемешивания топливной массы известных способов неприменимы для консервации топливной массы во время технологической остановки оборудования, так как в процессе длительного пребывания топливной массы в смесителе при высокой температуре (100-125oС) изменяются технологические свойства топливной массы за счет ее частичной подполимеризации (потеря "живучести"). Изменение технологических свойств выше установленных пределов приводит к ухудшению качества топлива. Для того чтобы обеспечить качество топлива в зарядах, топливную массу после технологической остановки, перед формованием последующей партии зарядов, вынуждены выработать на смесителя полностью на выброс. Это приводит к большим безвозвратным потерям;

- необходимы операции разборки и сборки смесительного оборудования, связанные с окончательной очисткой от остатков топливной массы, которые приводят к дополнительным трудозатратам, удлиняют процесс формования, снижают производительность фазы. Формование нескольких партий зарядов без разборки оборудования и окончательной чистки от остатков топливной массы по режимам известных способов приводит к получению некачественных зарядов;

- требуется дополнительный расход материалов для очистки оборудования от остатков массы;

- ресурс работы смесительного оборудования используется не полностью, из-за технологических перерывов на чистку, разборку и сборку перед изготовлением очередной партии зарядов. В результате резко снижается коэффициент использования оборудования.

Техническим результатам предлагаемого изобретения является улучшение качества получаемого состава топлива, сокращение потерь времени, сырья и материалов и повышение коэффициента использования оборудовании.

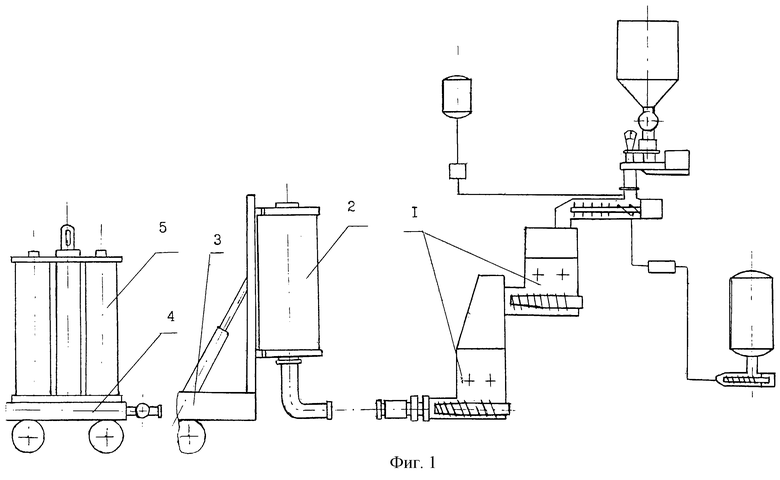

Технический результат достигается способом изготовления зарядов СРТТ, представленным на фиг. 1, включающем смешение компонентов в смесителе непрерывного действия, формирование зарядов методом литья под давлением, очистку смесителя от остатков топливной массы.

При изготовлении нескольких партий зарядов с технологическими перерывами между партиями более 1 ч во время технологических перерывов в рубашку смесителя подают хладагент с температурой 4-20oС и охлаждают топливную массу в смесителе до температуры консервации 15-30oС, из смесителя отбирают контрольную порцию топливной массы и определяют изменение ее вязкости при температуре консерванции топливной массы в смесителе в течение технологической паузы, формование последующей партии зарядов начинают до истечения времени двукратного повышения вязкости, перед началом формирования повышая температуру топливной массы в смесителе до температуры формирования.

Для перехода к формованию заряда с измененным составом массы на основе однотипного связующего остатки топливной массы предыдущего состава выгружают из смесителя до достижения минимально установившихся нагрузок на приводе мешалок смесителя, загружают в смеситель топливную массу измененного состава на 1/4-1/3 объема полной загрузки смесителя, перемешивают ее с остатками топливной массы при 20-40oС в течение 40-60 мин, выгружают полученную смесь из смесителя и затем ведут формование заряда с измененным составом по известному способу.

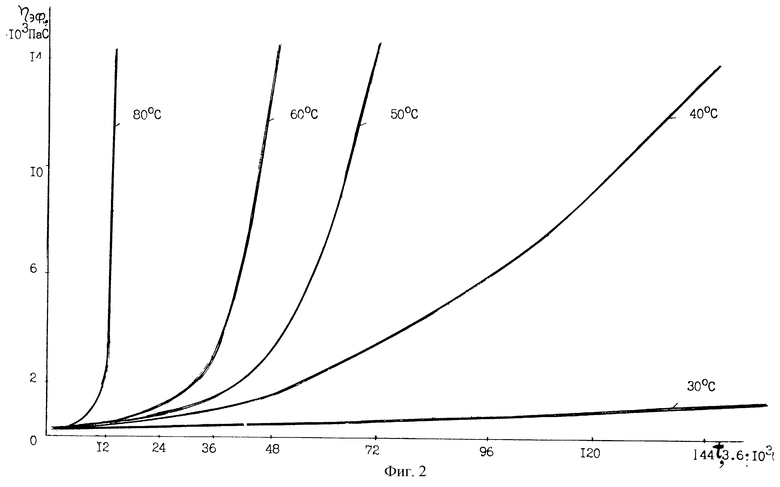

В процессе консервации топливной массы помимо диффузионных, физикомеханических процессов на поверхности раздела фаз начинаются процессы отверждения топливной массы (подполимеризация). В результате начинается рост вязкости топливной массы. Нарастание вязкости происходит тем медленнее, чем меньше скорость процесса отверждения. В предлагаемом способе минимальное изменение вязкости достигается проведением процесса консервации при оптимальной температуре 15-30oС. Оптимальность выбранных режимов показана на конкретных примерах исполнения способа на фиг.2. Из фиг.2 видно, что при 30oС нарастание вязкости происходит в 2-3 раза медленнее, чей при 40oС. Снижение температуры топливной массы при консервации ниже 15oС нецелесообразно, так как для осуществления такого режима потребуются дополнительные энергозатраты. Поэтому для консервации топливной массы температурный режим 15-30oС является оптимальным. Указанная температура топливной массы в смесителе обеспечивается путем подачи в рубашку смесителя хладагента с температурой 4-20oС. Температура хладагента выбрана с учетом того, что снижение температуры ниже 4oС требует применения дополнительного оборудования. Это, в свою очередь, усложняет технологический процесс, а повышение температуры выше 20oС резко снижает эффективность действия хладагента.

Работами, проведенными в НИИПМ г. Пермь, установлено, что предельное изменение эффективной вязкости при консервации ("живучесть" топливной массы), исключающее ухудшение качества СРТТ, соответствует нарастанию эффективней вязкости от исходного уровня не более чем в 2 раза.

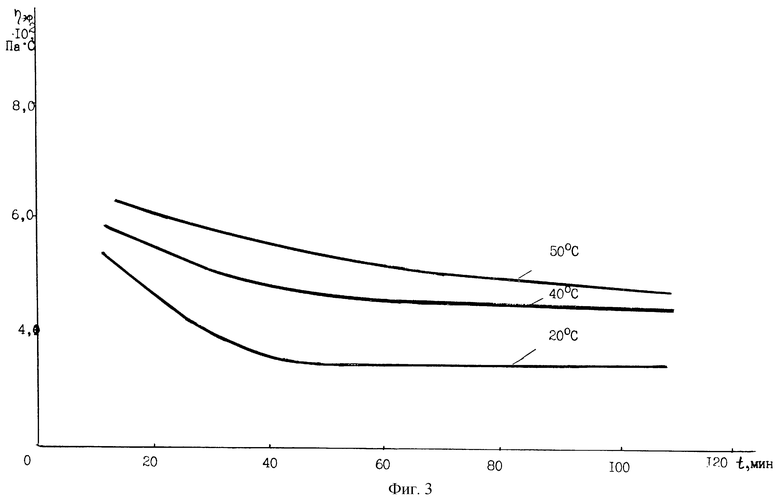

При переходе к формованию партии зарядов с измененным составом для повышения эффективности перемешивания остатков топливной массы предыдущего состава с измененным составом необходимо вести процесс по оптимальным температурно-временным режимам. Критерием оценки качества перемешивания компонентов (однородности топливной массы) при выборе оптимальных режимов принято достижение в процессе смешений предельно низких, стабильных реологических характеристик. На фиг.3 приведено изменение эффективной вязкости топливной массы во время перемешивания при разных температурах. Кривые фиг.3 получены по результатам определения вязкости при постоянной температуре (50oС) на пробах массы, отобранных после перемешивания ее при разных температурах с разным интервалом времени. Из кривых фиг.3 следует, что уровень вязкости в случае перемешивания при 20oС ниже и время выхода на постоянное значение меньше (через 40 мин), чем при 40 и 50oС. При 40oС время выхода на постоянную вязкость 60 мин. Меньший уровень вязкости "вымешанной" топливной массы и меньшее время его достижения при пониженной температуре перемешивания объясняется повышением эффективности перемешивания в результате увеличения сдвиговых напряжений и соответственно удельных энергозатрат при перемешивании. Поэтому выбранные режимы перемешивания: температура 20-40oС, время 40-60 мин являются оптимальными и обеспечивают получение однородной топливной массы.

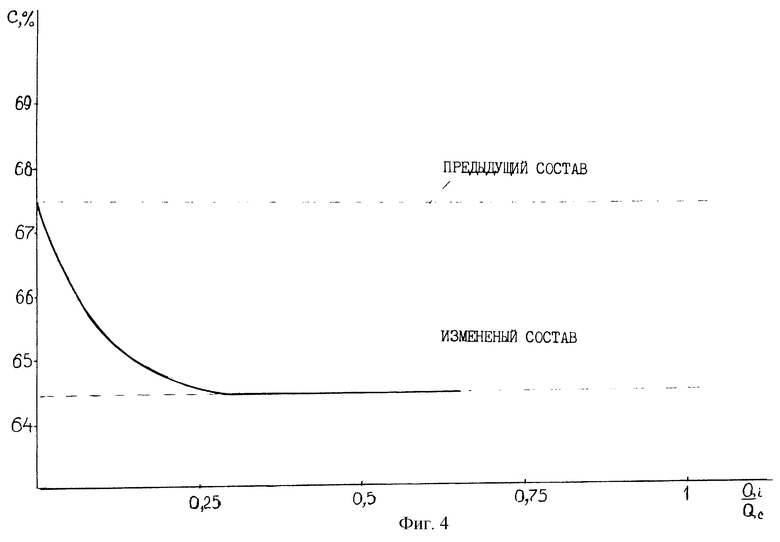

Качество обновления топливной массы в смесителе и системе переходников от предыдущего состава при переходе с состава на состав оценивалось анализом содержания ключевого компонента на выходе из смесителя. Изменение содержания ключевого компонента состава от количества вырабатываемой массы показано на фиг.4. Из фиг.4 видно, что оптимальный объем вырабатываемой топливной массы, обеспечивающий необходимое качество обновления, составляет 1/4-1/3 части объема полной загрузки смесителя.

Предлагаемый способ изготовления зарядов СРТТ предусматривает выполнение операций в следующем порядке.

При изготовлении нескольких партий зарядов СРТТ с технологическими перерывами между партиями более одного часа после формования последнего заряда предыдущей партии путем подачи хладагента в рубашку смесителя I (фиг.1) с температурой 4-20oС охлаждают топливную массу до 15-30oС. Из смесителя I отбирают пробу топливной массы и контролируют изменение ее вязкости. Отсоединяют заряд 2 с устройством формования 3 от смесителя I, подсоединяют к нему устройство формования 4 с пресс-формами 5, нагревают топливную массу в смесителе I до температуры формования и формуют партию зарядов. Причем заполнение начинают до истечения времени двукратного повышения вязкости. После формования последней партии зарядов 5 отсоединяют их от смесителя I, выгружают топливную массу из смесителя I до достижения минимально установившихся нагрузок на приводе мешалок. Загружают в смеситель I массу измененного состава на основе однотипного связующего на 1/4-1/3 объема полной загрузки смесителя I. Топливную массу перемешивают с остатками предыдущей массы при 20-40oС в течение 40-60 мин, выгружают полученную смесь из смесителя I. Затем подсоединяют к смесителю I устройство формования 3 или 4 с незаполненными пресс-формами и формуют заряды с измененным составом.

В результате использования предлагаемого способа увеличивается продолжительность непрерывной работы смесительного оборудования здания формования, повышается производительность фазы и коэффициент использования оборудования. Сокращается количество трудоемких операций (чистка, разборка и сборка оборудования здания формования), уменьшается расход применяемых очищающих составов.

Предлагаемый способ проверен с положительными результатами на заводе им. С.М.Кирова, г.Пермь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2219150C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2179543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2240298C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2220935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2239621C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2000 |

|

RU2183603C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2004 |

|

RU2263095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2230722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

Изобретение относится к области изготовления зарядов ракетного двигателя из смесевого ракетного твердого топлива (СРТТ), а именно к технологии формования зарядов из СРТТ методом литья под давлением в смесителе непрерывного действия. Способ изготовления зарядов СРТТ включает приготовление топливной массы путем смешения компонентов в смесителе непрерывного действия, формование зарядов методом литья под давлением. Изготавливают несколько партий зарядов. Согласно первому варианту способа изготовления во время технологических перерывов топливную массу охлаждают до температуры консервации, формование последующей партии зарядов начинают до истечения времени двукратного повышения вязкости. Согласно второму варианту способа изготовления зарядов СРТТ при переходе к формованию партии зарядов с измененным составом на основе однотипного связующего остатки топливной массы предыдущего состава выгружают из смесителя до достижения минимально установившихся нагрузок на приводе мешалок смесителя, производят очистку смесителя от остатков топливной массы, для чего загружают в смеситель компоненты для приготовления топливной массы измененного состава на 1/4-1/3 объема полной загрузки смесителя, перемешивают с остатками топливной массы и выгружают полученную смесь для уничтожения, а затем изготавливают последующую партию зарядов измененного состава. Изготовление направлено на создание способа приготовления зарядов СРТТ, позволяющего улучшить качество получаемого топлива, сократить потери времени, сырья и материалов. 2 с. п. ф-лы. 4 ил.

| US 3296043, 03.01.1967 | |||

| МАРЬИН В.К., ЗЕЛЕНСКИЙ В.П | |||

| и др | |||

| Пороха, твердые топлива и взрывчатые вещества | |||

| - МО СССР, 1984, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 3408431, 29.10.1968 | |||

| US 5596232 A, 21.01.1997 | |||

| Способ дифференциальной диагностики возрастной и осложненной катаракты | 2017 |

|

RU2690152C2 |

| DE 3523953 A1, 15.01.1987. | |||

Авторы

Даты

2003-02-10—Публикация

2000-03-03—Подача