Изобретение относится к нефтепереработке, а точнее к производству масел и парафинов на нефтеперерабатывающих заводах России.

Отечественная технология масляного и парафинового производства предусматривает получение масляных дистиллятов из вакуумной колонны установок АВТ-М, получение деасфальтизатов из гудрона вакуумной колонны в процессе пропановой деасфальтизации, селективной очистки фенолом дистиллятов и деасфальтизатов на установках избирательной очистки масел, депарафинизации рафинатов в растворе кетон-ароматических растворителей с получением депарафинированных масел, обезмасливание гачей и петролатумов на парафиновых установках с получением парафинов и церезинов. Схема технологических процессов производства масел и парафинов и их последовательность представлена в книге (Д. О. Гольберг, С.Э.Крейн. Смазочные масла из нефтей восточных месторождений. - М.: Химия, 1972, - с.37).

По ходу совершенствования технологии масел и парафинов в процессе депарафинизации обычная технология была заменена на совмещенную на Ново-Уфимском нефтеперерабатывающем заводе. Совмещенная депарафинизация отличается от обычной трехступенчатой схемой фильтрации и выводом фильтрата III ступени отдельным потоком через систему регенерации растворителя. Отсутствие рециркуляции маловязкого фильтрата в сырьевую суспензию кристаллизационного блока дало возможность получать на совмещенной установке вместо гача товарный парафин (Пути интенсификации основных процессов нефтеперерабатывающей промышленности в связи с перспективами ее развития. Материалы совещания. - М.: ЦНИТЭНефтегаз, 1964, - с.359-363.).

В процессе совершенствования технологии масел и парафинов на Ново-Уфимском нефтеперерабатывающем заводе фенольная очистка масел была заменена на процесс очистки деасфальтизатов и дистиллятов N-метилпирролидоном. N метилпирролидон более избирательный растворитель, чем фенол. При всех прочих равных условиях выход рафинатов при очитке N-метилпирролидоном повышается на 3,5-4,5%. N-метилпирролидон нетоксичный растворитель (Каракуц В.Н., Махов А. Ф. , Кушнир И.Л. и др. Опыт эксплуатации установки селективной очистки масел 37/1 на N-метилпирролидоне. Нефтепереработка и нефтехимия. 1991, 1, - с.9-11).

В качестве прототипа технологии производства масел и парафина выбираем технологию очистки дистиллятов и деасфальтизатов N-метилпирролидоном и технологию совмещенной депарафинизации рафинатов с одновременным получением депарафинированных масел и товарных парафинов на одной и той же установке.

Усовершенствованная технология, принятая за прототип, не лишена ряда недостатков. В процессе получения масел и парафинов по этой технологии нельзя получать высокоочищенные масла с индексом вязкости выше 100 и нельзя получать низкозастывающие экстракты. Изопарафиновые углеводороды с индексом вязкости 130-140 уходят вместе с экстрактами и слоп-воксом и лишь частично вовлекаются в депарафинированные масла, низкоплавкие парафины нормального строения с температурой плавления.

Задача изобретения состоит в создании способа, по которому возможно получать высокоочищенные масла с индексом вязкости выше 100 и одновременно низкозастывающие экстракты.

Поставленная задача решается способом, при котором масляные дистилляты депарафинируют по совмещенной схеме в три ступени фильтрации с выводом фильтрата третьей ступени отдельным потоком и возвратом фильтрата второй ступени в сырье, а затем неочищенное депарафинированное масло подвергают экстракции N-метилпирролидоном. Получают масла с застыванием минус 15oС и низкозастывающего экстракта с температурой застывания ниже минус 25oС.

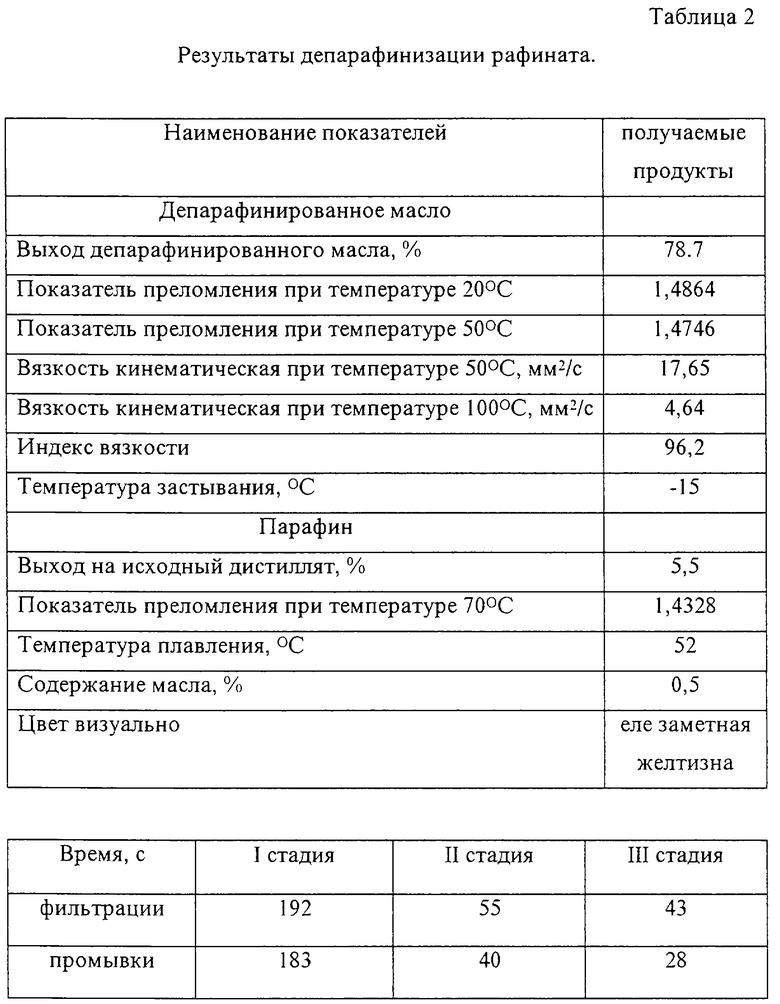

Пример 1: Депарафинизация в прямой последовательности в три ступени фильтрации, фильтрат III ступени не возвращаются в сырье, а в виде слоп-вокса выводятся отдельным потоком (совмещенная депарафинизация). Дистиллят III фракции подвергается очистке N-метилпирролидоном в соотношении 1,5:1 в противотоке в три ступени при температурах 50...55...60oС. Полученный рафинат подвергается депарафинизации в три ступени фильтрации в растворе кетон-ароматического растворителя (метилэтилкетон 60%, толуол 40%). На первой ступени температура -23...-24oС, общее разбавление растворителем и фильтратом II ступени 3.5: 1 (об.); на второй ступени температура -13oС, разбавление растворителем 6: 1 (об.); на третьей ступени температура +2oС, разбавление растворителем 6: 1 (об.). Результаты в таблице 1 и 2. В качестве сырья взят дистиллят III фракции из смеси Туймазинской и Тюменской нефти.

Материальный баланс технологии с учетом потерь.

Взято: дистиллят III фракции 100 %.

Получено, %:

Депарафинированное масло - 47,85

Парафин - 5,5

Экстракт - 34,0

Слоп-вокс - 7,6

Итого - 94,95

Полезные компоненты, составляющие калькулируемую продукцию, %:

Депарафинированное масло - 47,85

Парафин - 5,5

Итого - 53,35

Пример 2: Депарафинизация в прямой последовательности в три ступени фильтрации, фильтрат III ступени не возвращается в сырье, а в виде слоп-вокса выводится отдельным потоком (совмещенная депарафинизация).

Дистиллят III фракции подвергается очистке N-метилпирролидоном в соотношении 1.4: 1 в противотоке в три ступени, при температурах 50...55...60oС. Полученный рафинат подвергается депарафинизации в три ступени фильтрации в растворе кетон-ароматического растворителя (метилэтилкетон 60%, толуол 40%). На первой ступени температура -23...-24oС, общее разбавление растворителем и фильтратом 3.5:1 (об.); на второй ступени температура -13oС, разбавление растворителем 6: 1 (об. ); на третьей ступени температура +2oС, разбавление растворителем 6:1 (об.). Результаты в таблице 3 и 4.

Материальный баланс технологии с учетом потерь.

Взято: дистиллят III фракции 100%

Получено, %:

Депарафинированное масло - 47,2

Парафин - 6,2

Экстракт - 29,8

Слоп-вокс - 9,5

Итого - 92,7

Полезные компоненты, составляющие калькулируемую продукцию, %:

Депарафинированное масло - 47,2

Парафин - 6,2

Итого - 53,4

Пример 3: Депарафинизация (совмещенная) в обратной последовательности в три ступени фильтрации с возвратом фильтрата II ступени в сырье и с выводом фильтрата III ступени отдельным потоком. Депарафинизация дистиллята в кетон-ароматическом растворителе, содержащем 60% метилэтилкетона, 40% толуола. На первой ступени температура -23...-24oС, общее разбавление растворителем и фильтратом 3.5:1 (об.); на второй ступени температура -13oС, разбавление растворителем 6:1 (об.); на третьей ступени температура +2oС, разбавление растворителем 6:1 (об.). Неочищенное депарафинированное масло подвергалось очистке N-метилпирролидоном при температурах 50...55...60oС и соотношении растворителя к сырью 1.3:1 (об.). Результаты в таблице 5 и 6.

В качестве сырья взят дистиллят III фракции из смеси Туймазинской и Тюменской нефти.

Материальный баланс технологии с учетом потерь.

Взято: дистиллят III фракции 100%

Получено, %:

Депарафинированное масло - 48,9

Парафин - 7,5

Экстракт - 32,7

Слоп-вокс - 5,0

Итого - 94,1

Полезные компоненты, составляющие калькулируемую продукцию, %:

Депарафинированное масло - 48,9

Парафин - 7,5

Итого - 55,4

Низкозастывающий экстракт 32,7%

Низкозастывающий экстракт может быть использован в качестве ароматизированного масла теплоносителя (АМТ-300), в качестве низкозастывающей ароматизированной добавки в дорожные битумы, для производства специального сажевого сырья и других продуктов.

Пример 4: В качестве сырья взят дистиллят Тюменской нефти. Депарафинизация (совмещенная) в обратной последовательности в три ступени фильтрации с возвратом фильтрата II ступени в сырье и выводом фильтрата III ступени отдельным потоком. Депарафинизация дистиллята в кетон-ароматическом растворителе, содержащем 60% метилэтилкетона, 40% толуол. На первой ступени температура -23...-24oС, общее разбавление растворителем и фильтратом 3,5:1 (об.); на второй ступени температура -13oС, разбавление растворителем 6:1 (об.); на третьей ступени температура +2oС, разбавление растворителем 6:1 (об.).

Неочищенное депарафинированное масло подвергалось очистке N-метилпирролидоном при температурах 50...55...60oС и соотношении растворителя к сырью 1.3:1 (об.). Результаты в таблице 7 и 8.

Материальный баланс технологии с учетом потерь.

Взято: дистиллят III фракции 100%

Получено, %:

Депарафинированное масло - 50,0

Парафин - 7,5

Экстракт - 33,2

Слоп-вокс - 5,0

Итого - 95,7

Полезные компоненты, составляющие калькулируемую продукцию, %:

Депарафинированное масло - 50,0

Парафин - 7,5

Итого - 57,5

Низкозастывающий экстракт - 33,2

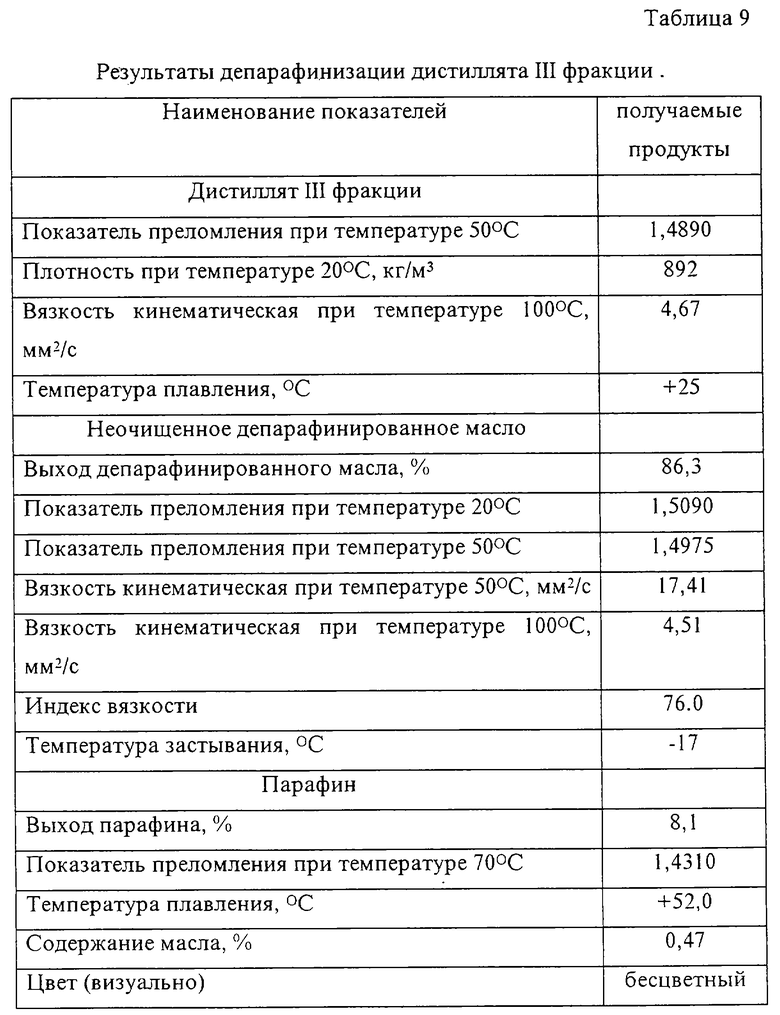

Пример 5: Совмещенная депарафинизация в обратной последовательности в три ступени фильтрации с возвратом фильтрата II ступени в сырье и выводом фильтрата III ступени отдельным потоком.

Депарафинизация дистиллята в кетон-ароматическом растворителе, содержащем 60% метилэтилкетона, 40% толуол. На первой ступени температура -23...-24oС, общее разбавление растворителем и фильтратом 3.5:1 (об.); на второй ступени температура -13oС, разбавление растворителем 6:1 (об.); на третьей ступени температура +2oС, разбавление растворителем 6:1 (об.).

Неочищенное депарафинированное масло подвергалось более глубокой очистке N-метилпирролидоном при температурах 50...55...60oС и соотношении растворителя к сырью 1,5:1 (об.).

Результаты в таблице 9 и 10.

Материальный баланс технологии с учетом потерь.

Взято: дистиллят III фракции 100%

Получено, %:

Депарафинированное масло - 48,1

Парафин - 8,1

Экстракт - 34,6

Слоп-вокс - 5,6

Итого - 96,4

Полезные компоненты, составляющие калькулируемую продукцию, %:

Депарафинированное масло - 48,1

Парафин - 8,1

Итого - 56,2

Низкозастывающий экстракт - 34,6

При всех прочих равных условиях при технологии в обратной последовательности получены высокоиндексные масла с ИВ выше 100. Выход калькулируемой продукции на 1-2% выше, чем при технологии в прямой последовательности. Одновременно получены низкозастывающие экстракты.

Имеется один недостаток: более низкие скорости фильтрации, особенно на первой ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ | 1992 |

|

RU2053251C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛАВКОГО ПАРАФИНА | 1996 |

|

RU2137810C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКИХ ВЫСОКОИНДЕКСНЫХ МАСЕЛ | 2000 |

|

RU2184137C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ВЫСОКОПЛАВКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2140968C1 |

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧА И ПЕТРОЛАТУМА | 1992 |

|

RU2027740C1 |

| Способ трехступенчатой фильтрации дистиллятного или остаточного сырья | 1961 |

|

SU149522A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ МАСЕЛ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ И ЭКОЛОГИЧЕСКИ ЧИСТЫХ АРОМАТИЧЕСКИХ НАПОЛНИТЕЛЕЙ И ПЛАСТИФИКАТОРОВ КАУЧУКА И РЕЗИНЫ | 2010 |

|

RU2450045C1 |

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ВАКУУМНОГО ОСТАТКА РАЗГОНКИ ГАЧЕЙ И ПЕТРОЛАТУМА | 1995 |

|

RU2105039C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2000 |

|

RU2179178C1 |

| Способ получения масла-теплоносителя | 1988 |

|

SU1616967A1 |

Использование: в нефтеперерабатывающей промышленности для производства масел и парафинов. Сущность: масляные фракции депарафинируют по совмещенной схеме в три ступени фильтрации с выводом фильтрата третьей ступени отдельным потоком. Фильтрат второй ступени возвращают в сырье. Депарафинированное масло подвергают экстракции N-метилпирролидоном. Получают масла с температурой застывания минус 15oС и низкозастывающий экстракт с температурой застывания ниже минус 25oС. Технический результат - повышение выхода масел с индексом вязкости выше 100 и получение низкозастывающего экстракта. 10 табл.

Способ получения высокоиндексного масла и низкозастывающего экстракта путем депарафинизации масляных дистиллятов по совмещенной схеме в три ступени фильтрации с выводом фильтрата третьей ступени отдельным потоком и возвратом фильтрата второй ступени в сырье с последующей очисткой депарафинированного масла N-метилпирролидоном.

| КАРАКУЦ В.Н | |||

| и др | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| - Нефтепереработка и нефтехимия, 1991, № 1, с.9-11 | |||

| US 4081352 A, 28.03.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ | 1992 |

|

RU2053251C1 |

| US 3746635 А, 15.12.1984. | |||

Авторы

Даты

2003-02-10—Публикация

1997-07-03—Подача