Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано на заводах, имеющих в своем составе установки по производству парафинов и церезинов методом кристаллизации из раствора кетоновых растворителей.

Твердые парафины и церезины в настоящее время получают в процессе обезмасливания гачей и петролатумов следующим образом: сырье смешивается с растворителем до полной гомогенности фаз и затем направляется на охлаждение раствора и кристаллизацию высокоплавких углеводородов в кристаллизационное отделение установки; полученная сырьевая суспензия направляется на барабанные вакуумные фильтры, где твердые углеводороды отделяются от слоп-вокса; из церезиновой (парафиновой) суспензии отгоняется растворитель [1].

Процесс обезмасливания осуществляется в две или три ступени фильтрации и требует монтажа 5-6 барабанных вакуумных фильтров.

Производительность установок обезмасливания в первую очередь зависит от пропускной способности фильтров, а при использовании церезиновых суспензий скорость фильтрации чрезвычайно мала [2].

Наиболее близок к изобретению (прототипу) способ обезмасливания парафинсодержащее сырье обезмасливается с использованием метилэтилкетона, к которому добавляют 0,05-3,0% об. воды.

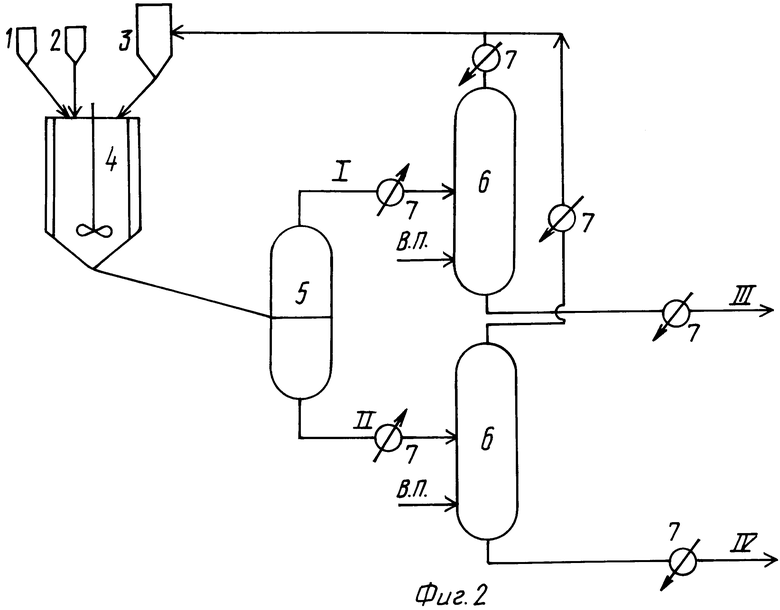

Авторами предлагается способ обезмасливания вакуумного остатка разгонки гачей и петролатума, сущность которого заключается в следующем: вакуумный остаток смешивается с метилэтилкетоном и при температуре 65-70oC система доводится до гомогенного состояния. При постоянном перемешивании осуществляется охлаждение системы и при температуре 50oC и 40oC добавляется вода равными порциями (температура воды - 20oC2oC). При достижении системой конечной температуры охлаждения мешалка останавливается и из раствора выпадают высокоплавкие углеводороды, после осаждения образуя две фазы: фазу высокоплавких углеводородов (нижний слой) и фазу растворителя. Растворитель декантируется. Из фазы растворителя и фазы высокоплавких углеводородов отгоняется метилэтилкетон с водой. Схема разделения фаз в лабораторных условиях приведена на фиг. 1.

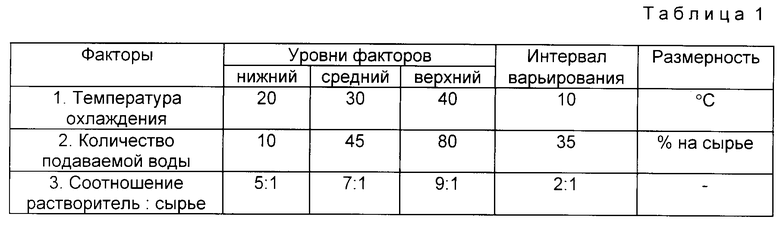

Для определения оптимального режима обезмасливания авторы использовали метод математического планирования химического эксперимента [4]. Исследовалось влияние трех факторов на процесс конечного охлаждения, количество подаваемой воды. Для каждого фактора нужно было выбрать два значения - верхнее и нижнее. Выбор делали по технологическим соображениям.

Берем два значения температуры конечного охлаждения: 20oC и 40oC. Средней точкой (центром эксперимента) является 30oC. Аналогично верхнее и нижнее значение для подаваемой воды - 80% и 10% мас. на сырье. Центр - 45%. Соотношение растворитель: сырье выбирается 9:1 и 5:1 (об.). Центр - 7:1. Выбранные уровни факторов и интервалы их варьирования отражены в таблице 1.

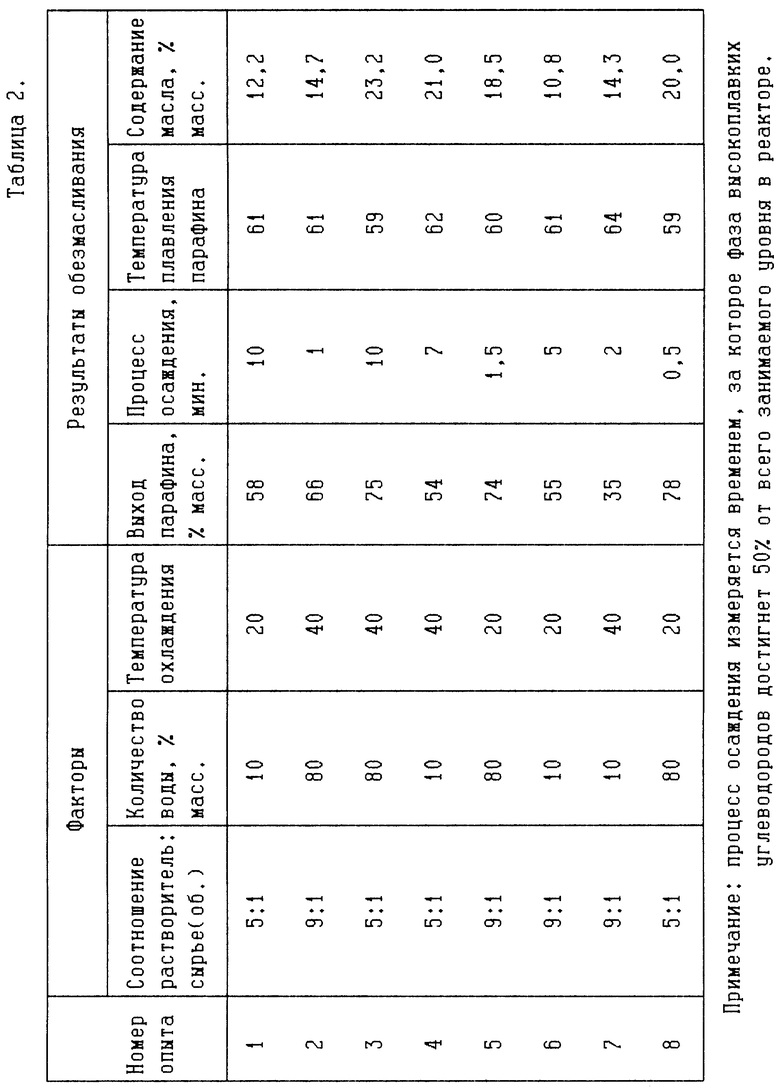

Количество опытов при полном факторном эксперименте при варьировании трех факторов равняется 8. Условия факторного эксперимента приведены в таблице 2.

Результаты эксперимента можно представить уравнением:

y=b0+b1x1+b2x2+b3x3+ b12x1x2+b13x1x3+ b23x2x3+b123x1x2x3; где bi, bij, bijk - коэффициенты, рассчитываемые по экспериментальным данным;

x1 - факторы эксперимента;

y - результат эксперимента.

В нашем случае результаты эксперимента можно представлять в виде уравнений:

y1= 61,875-4,375x1+11,375x2-4,375x3+ 1,125x1x2-2,625x1x3+1,625x2x3+ 1,375x1x2x3;

y2=4,625-2,25x1-1,375x2+0,375x3+ 0,25x1x2-1,25x1x3+1,875x2x3- 1,25x1x2x3;

где y1 - выход парафина;

y2 - время осаждения.

Коэффициенты bi являются мерой линейных эффектов, а bij, bijk - мерой линейного взаимодействия. Количественное значение bi показывает силу влияния xi на параметр оптимизации; bij, bijk - силу взаимодействия xi. Знак плюс говорит о том, что с увеличением данного фактора значения параметра оптимизации увеличиваются, а знак минус - об обратном явлении.

Проанализировав уравнения и определив значимость коэффициентов, можно приступить к крутому восхождению.

Крутое восхождение должно происходить таким образом, чтобы приращение результатов yi было максимальным. Для этого факторы должны изменяться на величины, пропорциональные значениям частных производных первого порядка, то есть пропорционально b-коэффициентам. В этом случае двигаемся в направлении градиента.

Расчет движения по градиенту производится следующим образом. Значение каждого b-коэффициента умножается на интервал варьирования и выбирается шаг, на который целесообразно изменять один из важнейших факторов. Намечаем ряд опытов и реализуем их.

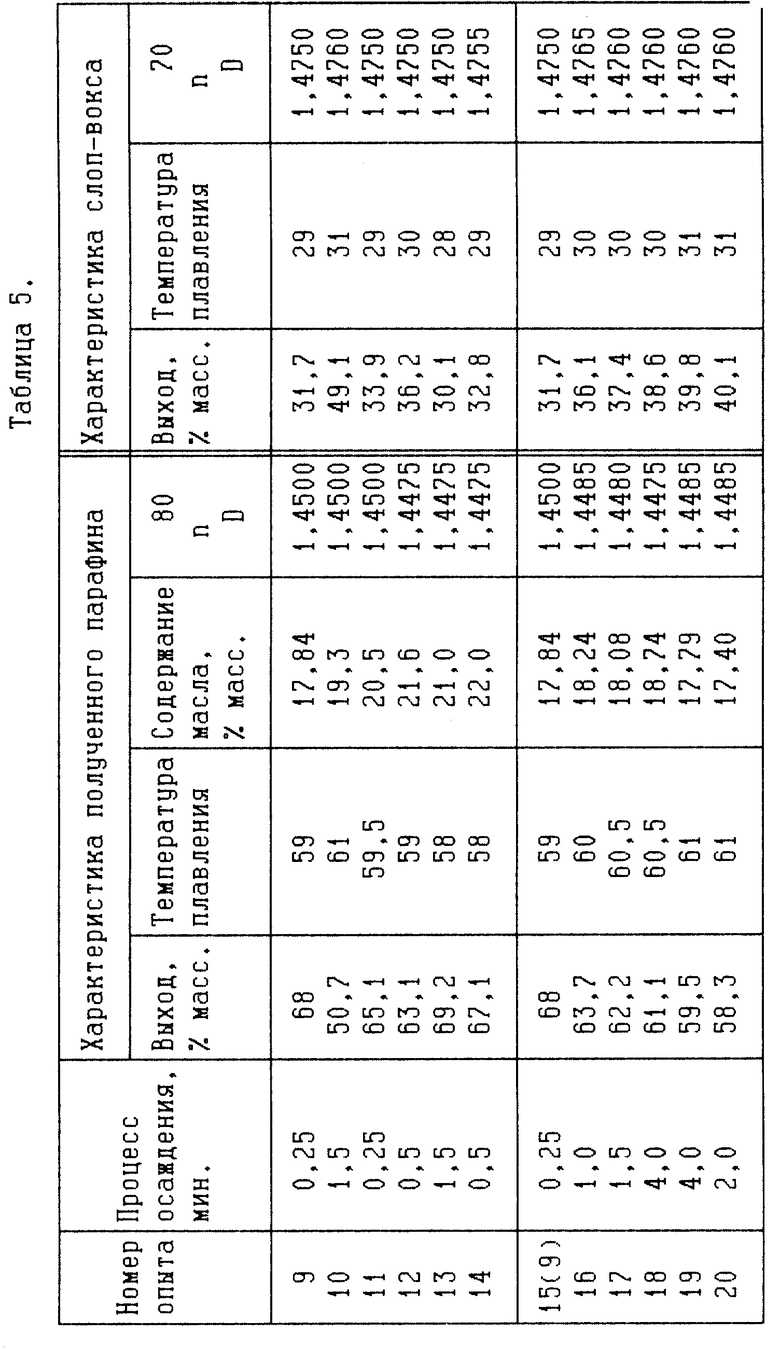

Расчет 1. Выбираем параметр оптимизации - выход парафина. Данные расчета крутого восхождения приведены в таблице 3.

Расчет 2. Выбираем параметр оптимизации - время осаждения. Данные расчета крутого восхождения приведены в таблице 4.

Результаты опытов 9-20 приведены в таблице 5.

Как видно из приведенных данных оптимальные выход парафина и время осаждения в опыте 9 (аналогичный опыт N 15): соответственно 68% мас. и 0,25 мин. Содержание масла - 17,84% мас. - является допустимым значением (от 5 до 20%) при применении парафина в качестве гидрофобизатора [5, с. 11-12].

Оптимальный режим обезмасливания следующий:

- соотношение растворитель:сырье - 7:1 (об.);

- температура конечного охлаждения - 30oC;

- общее количество подаваемой воды - 45% мас. на сырье.

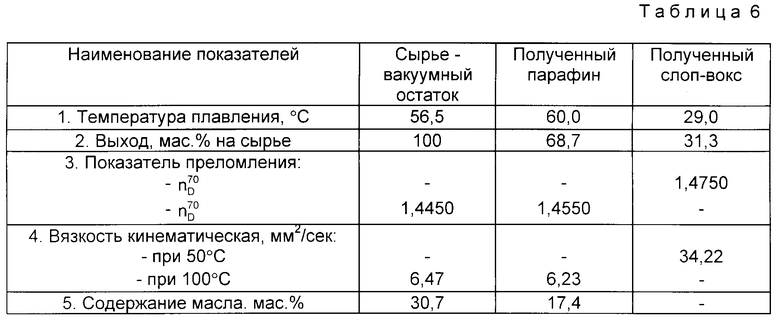

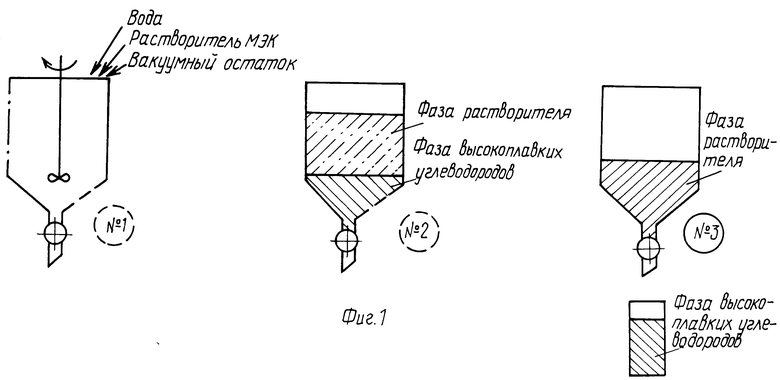

Проведен опытный пробег на пилотной установке безфильтрационного обезмасливания при оптимальном режиме. Схема установки приведена на фиг. 2. Результаты приведены в таблице 6.

Как видно из приведенных данных, полученный на пилотной установке парафин имеет те же качественные характеристики, что и парафин, полученный в лабораторных условиях.

Предложенный способ обезмасливания при оптимальных условиях позволяет повысить производительность процесса и использовать вакуумный остаток разгонки гачей и петролатумов для производства гидрофобизаторов. Предложенный способ также позволяет значительно повысить отбор высокоплавких углеводородов от исходного сырья, при этом затраты на охлаждение сырьевой суспензии резко сокращаются из-за отсутствия холодильной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧА И ПЕТРОЛАТУМА | 1992 |

|

RU2027740C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ВЫСОКОПЛАВКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2140968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛАВКОГО ПАРАФИНА | 1996 |

|

RU2137810C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ | 1992 |

|

RU2053251C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО МАСЛА И НИЗКОЗАСТЫВАЮЩЕГО ЭКСТРАКТА | 1997 |

|

RU2198201C2 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ получения восковых продуктов для защиты резиновых изделий от озонного растрескивания | 1985 |

|

SU1298241A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕФТЯНОГО СЫРЬЯ | 2002 |

|

RU2235116C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ РИСАЙКЛА | 1995 |

|

RU2101319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ВОСКА | 2004 |

|

RU2343186C2 |

Сущность изобретения: в способе депарафинизации вакуумный остаток разгонки гачей и петролатума смешивают с метилэтиленкетоном в соотношении 1:7, добавляют воду в количестве 45% на сырье, смесь охлаждают до 30oC и отделяют парафин с содержанием масла не более 18%. 6 табл., 2 ил.

Способ обесмасливания вакуумного остатка разгонки гачей и петролатума путем охлаждения его в растворе метилэтилкетона с добавлением воды с последующим отделением парафина от жидкой фазы, отличающийся тем, что вакуумный остаток смешивают с метилэтилкетоном в объемном соотношении 1 7, добавляют воду в количестве 45% на сырье, полученную смесь охлаждают до 30oС и декантацией отделяют парафины с содержанием масла не более 18%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черножуков Н.И | |||

| Технология переработки нефти и газа | |||

| - М.: Химия, 1978, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переверзев А.Н | |||

| и др | |||

| Производство парафинов | |||

| - М.: Химия, 1973, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 579298, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Маркова Е.В | |||

| и др | |||

| Математическое планирование химического эксперимента | |||

| - М.: Знание, 1971 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Нигматуллин Р.Г Интенсификация процесса производства твердых углеводородов нефти: Автореферат диссертации | |||

| - Уфа, 1990. | |||

Авторы

Даты

1998-02-20—Публикация

1995-07-18—Подача