Изобретение относится к нефтеперерабатывающей промьшшенности и может быть использовано при получении масла-теплоносителя

Цель изобретения - повышение термической стабильности и температуры самовоспламенения масла и расширение ресурсов сырья для производства сажи, снижение себестоимости,

Применение в соответствии с изобретением, сырья и особенностей очистки его на стадии селективной очистки обеспечивает максимальную концентрацию в экстракте ароматических углеводородов с короткиь1и боковыми цепя-

ми и минимальное содержание параЛино- нафтеновых углеводородов, что ведет к .повьачению тep mчecкoй стабильности и температуры самовоспламенения исходного сырья, термическая обработка экстракта при температуре 350-400 0 в течение 5-16 мин на стадии вакуумной разгонки ведет к разложению термически нестабильных углеводородов за счет отщепления апкильных радикалов

Повьпиается содержание ароматических углеводородов при одновременном снижении групп высококонденсированных ароматических углеводородов, которые

О

s3

образуют продукты уплотнения при наличии их в масле,

Это обеспечивает достижение терми- чески стабильного продукта, обладающего высокой температурой самовоспламенения.

Использование термически обработанного экстракта селективной очистки вместо газойля термического крекинга экстракта позволяет увеличить ресурсы сырья для производства сажи на 40--45% (выход газойля термического крекинга составляет 60-55%),

; П р и м е р 1, Для получения мас- лагтеплоносителя использ тот облегченный дистиллят с кинематической вязкостью при 15,1 сСт с началом кипения 317°С и концом кипения Дистиллят подвергают селективной оч;истке фенолом.

Дистиллят из резервуара забирают насосом и подают через подогреватель где используется тепло фенола, в верхнюю часть абсорбера. В низ абсорбера подают пары фенола и воды из осз шительной колонны 100-102°С, внизу 1f)5°C. В адсорбере дистиллятом извле- кйется,фенол, с верха абсорбера пары воды отводятся в конденсатор, после которого воду направляют в канализа- щ|ю. Дистиллят с низа абсорбера по- дфот в емкость, откуда насосом через холодильники с температзгрой 35-65° С подают в экстракционную колонну на первую снизу тарелку. На верх колонна из емкости через подогреватель (либо холодильник в зависимости от температуры фенола) вводят фенол. Соотношение фенол - сьфье 1,8-1:1, содержание воды в феноле 6%.

В нижнюю часть колонны подают фе- нольную воду в количестве 3% на фенол Температура вверху колонны 48 С

Ввод сьфья, фенола, фенольной воды осуществляют через маточники. Ра- финатный раствор с верха колонны перетекает в емкость,в которой фенол частично отмывают водой, подаваемой в количестве от 4 до 8% на фенол. Фенольную воду с низа емкости подают к экстрактному раствору, а рафинат- кын раствор насосом подают .на регенерацию фенола. PereHepaDjffio фенола проводят в две ступени. Перед первой ступенью его нагревают в теплообмен-- пже за счет использования тепла ра-- фина.та печи до 265 С о Из колонны первой ступени регенерации фенола

рафинат с остатками фенола перетекает в отпарн то колонну (вторая ступень отгона) в низ которой подают перегретый пар о Рафинат с низа колонны через теплообменник и холодильник выводят из процесса.

Внизу экстракционной колонны экстрактный раствор помимо обработки его

увеличенным количеством фенольной воды может дополнительно охлаж/ аться через охлаждающий змеевик, что обеспечивает образование второй рафинат- ной фазы и повышает содержание целевых

5 ароматических углеводородов, о чем судят по повьЕцению коэффициента рефракции при 50 с от 1,4810 и выше

Экстрактный раствор с низа экстракционной колонны забирают насосом

Q и подают в эжектор для эжектирования паров фенола и воды из отпарных колонн и далее через теплообменник в осушительную колонну

Часть паров азеотропной смеси из

5 осушительной колонны конденсируют ; в конденсаторе холодильнике, феноль-, ную воду собирают в емкости и подают на стадии экстракции. Избыток паров азеотропной смеси подают в абсорбер для улавливания фенола.

С низа осушительной колонны сухой экстрактный раствор прокачивают че рез печь и с температурой 255-27О С подают в отгонную колонну„ Для поддержания тe fflepaтypы в колонне экстракт5 ный раствор с полуглухой тарелки колонны забирают насосом и через печь с температурой 350/60 С подают под полуглухую тарелку о фенола из отгонной колонны конденсируют и ох- лажда т в рибойлере, теплообменнике, холодильнике и используют на стадии экстракции

5 с низа отгонной колонны экстрактный раствор с небольшим -содержанием фенола (5-8%) перетекат в отпарную колонну, в низ которой вводят перегретый пар„ Пары с отпарной колонны подают в эжектор о Экстракт с низа колонны через теплообменник, холодильник выводят из процесса и используют для получения масла-теплоносителя о Коэффициент рефракции экстракта при 50 С при описанных вьше условиях 1,5358,,

Экстракт селективной очистки подвергают вакуумной разгонке с термообработкой о . .

0

0

0

5

Экстракт нагревают последовательно в теплоо бменниках за счет тепла сырья для масла-теплоносителя, остака с низа колонны и далее подают дл нагрева до 350°С в нагревательную печь и вводят экстракт в вакуумнзто колонну. Термообработка парогазовой фазы перед вводом в вакуумную колон- -) ну при 350 С осуществляется в течение 3 мин.

Жидкую часть экстракта из аккумулятора вакузт ной колонны подают на прием насоса, многократно прокачивают через специально выделенную секцию огневого подогревателя, где по,ацерживают температуру и подвергают экстракт многократной термической обработке в течение 2 ми (общее время термообработки 5 мин, температура 350-40П°с). Через верх вакуумной колонны удаляют легкокипя- 1 ще фракции, продукты разложения термически нестабильных углеводородов, а через низ колонны выводят из процесса фракцию высококонденсированных ароматических углеводородов,. являю- гщхся носителем кокса и полимерных уплотнений,и откачивают ее. через теплообменник-. Целевута фракцию тер- мообработанного экстракта ограниченного фрак1щонного состава, облагора- женного по цвету, в виде бокового погона через подогреватель выводят на стадию депарафинизации. Выход целевой фракции 54,7%, пределы кипения 325-460°С;, коэффициент рефракции при 50°v : 1,5311.

Целевую фракцию экстракта подвергают депарафинизации, состав растворителя МЭК 65 вес.%, толуол 35 весо%. Суммарное разбавление сырья растворителем 4:1, конечная температура охлаждения -40 С. Охлаждение проводят в четьфех регенеративных, двух аммиачных и двух этановых кристаллизаторах. Фильтрацию проводят в две ступени. Расход растворителя на промывку лепешки первой ступени 1:1 на сырье, второй ступени 0,3:1, в шнеки фильтров первой ступени 0,7:1.

Регенерацию растворителя от фильтрата проводят в четьфе ст тгени при температуре по ступеням 100-160 С, из гача - в три ступени при температуре по ступеням 95-160°С. :

Растворитель после отгонных колонн конденсируют, охлаж;-1,ают и используют для разбавления сырья (блока регене7

рации из гача), промывки и разЪавле- ния лепешки (блока регенерации фильтрата) „

Из отпарных колонн пары растворителя и воды конденсируют, охлаждают, направляют на разделение. Растворитель перетекает в емкость, а водный раствор кетона направляют на регенерацию последнего,

Депарафинированный экстракт направляют на стадию гидроочистки, гач выводят из процесса, или стадию гидроочистки.ведут до депарафинизаЦии,

Выход депарафинированного экстракта 92% „

За счет более глубокой в сравнении с обычной депарафинизации удаляются не только высокоплавкие компоненты, по и углеводороды, обладающие достаточно длинными боковыми цепочками углеводородов и пониженной термической стабильностью.

Депарафинированный экстракт смешивают с водородсодержащим газом и -подают последовательно в теплообменники, где нагревают за счет тепла гид- роочищенной фракции после колонны

вакуумной сушки и гидрогенизата,и печь о В печи смесь нагревают до 300 С. После печи смесь подают в реактор, заполненный алюмоникельмолиб- деновым катализатором,

Режим очистки: температура , авление 30 ати; расход водородсо- держащего газа 350 объемная скорость 1 ч .

Q Горячую смесь очищенного продукта с избыточным водородом, побочными продуктами реакции направляют для регенерации тепла и далее в высокотемпературный сепаратор высокого давле45 ния для отделения жидкого гидрогени- зата от паров углеводородов и газа. Жидкий гидрогенизат от паров и газов дополнительно отделяют в низкотемпературном сепараторе высокого давле50 иия.

Гидрогенизат направляют в отпар- ную колонну, предназначенную для отгонки легких фракций, содержадцихся 55 в исходном сырье и образовавшихся в процессе очистки, а также для удаления основной части сероводорода, растворенного в гидрогенизате, за счет острого перегретого пара.

С низа отппрной колонны очищенное масло-теплоноситель направляют в колонну вакуумной сутаки, в которой обеснечивается испарение влаги

Режим вакуумной сутки: температура низа колонны 253°С, давление остаточное 200 мм рТсСт.

Из колонны вакуумной сушки очищенное масло-теплоноситель после исполь- зоЬания тепла охлаждения выводят из процесса с

Выход масла 98%,,

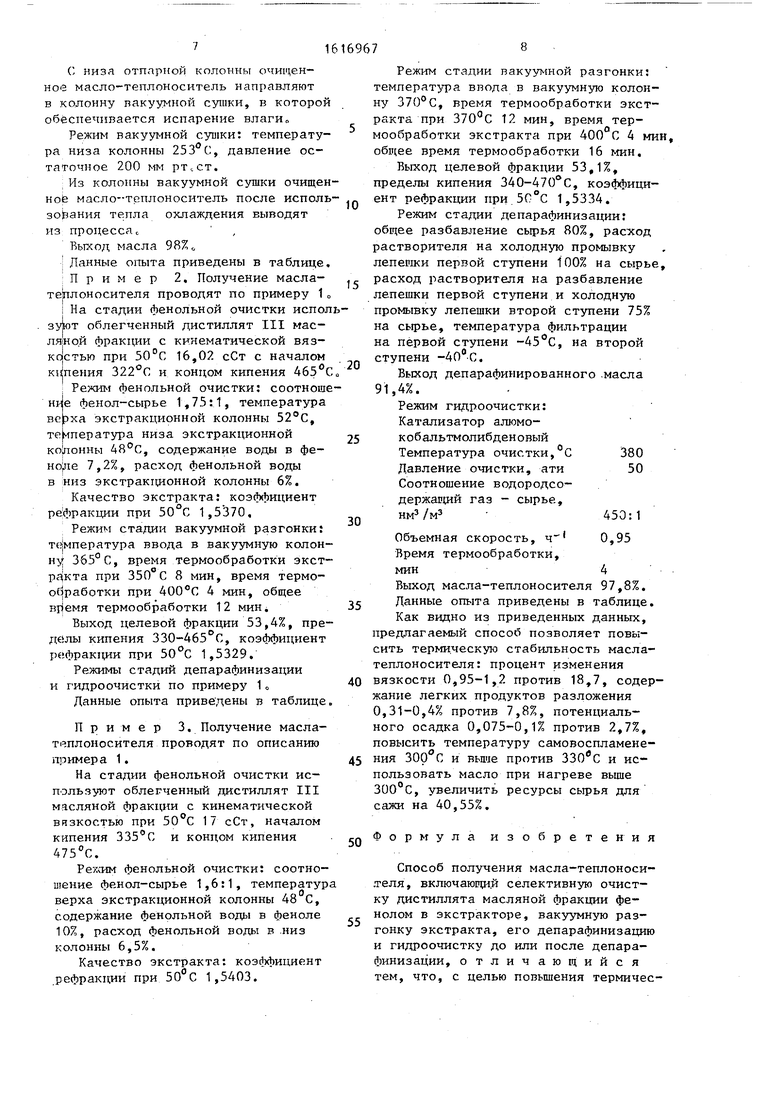

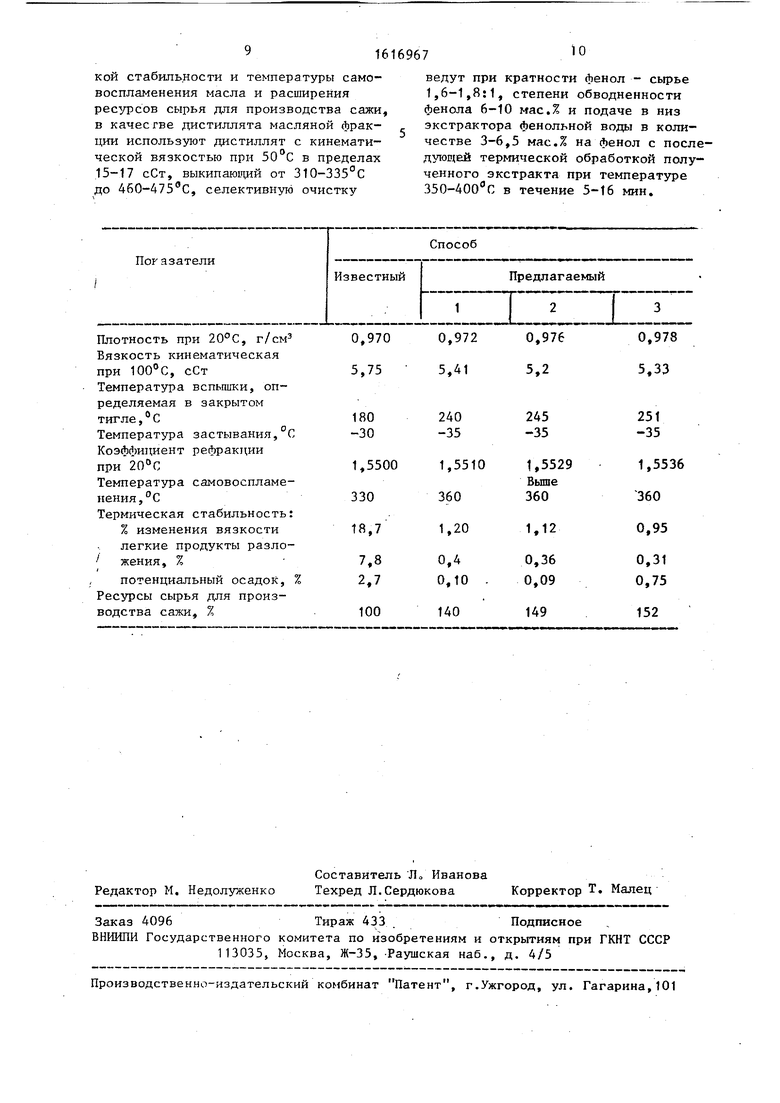

I Данные опыта приведены в таблице, Пример 2, Получение масла- теплоносителя проводят по примеру 1

На стадии Ленольной очистки исполь- облегченный дистиллят III мае- ля|ной фракции с кинематической вяз- кфтью при 16,02 сСт с началом к;11пения и концом кипения 465°С о : Peжи Ленольной очистки; соотноше- фенол-сырье 1,75:1, температура экстракционной колонны 52 С, температура низа экстракционной ко|понны , содержание воды в фе- HOfTie 7,27,f расход фенольной воды в низ экстрактщонной колонны 6%.

Качество экстракта: коэфсЬицнент рефракции при 50 С 1,5370,

Режим стадии вакуумной разгонки: те;мпература ввода в вакуумную колонну 365°С, время термообработки экст- ра|кта при 350 С 8 мин, время термо- о0работки при 400 С 4 мин, общее вг1емя термообработки 12 мин.

Выход целевой фракции 53,4%, пределы кипения 330-465 С, коэффициент р( фракции при 50 с 1,5329,

Режимы стадий депарафинизации и гидроочистки по примеру 1

Данные опыта приведены в таблице.

Пример 3, Получение масла- теплоносителя проводят по описанию П1эимера 1,

На стадии фенольной очистки используют облегченный дистиллят III масляной фракции с кинематической вйзкостью при 50°С 17 сСт, началом кипения 335°С и концом кипения 475°С,

Ре)тшм фенольной очистки: соотношение фенол-сырье 1,6:1, температура верха экстракционной колонны 48 С, содержание фенольной воды в феноле 10%, расход фенольной воды в .низ колонны 6,5%,

Качество экстракта: коэффициент рефракции при 50 С 1,5403.

10

15

Режим стадии вакуумной разгонки: температура ввода в вакуумнзто колонну 370°С, время термообработки экстракта при 12 мин, время термообработки экстракта при 400°С 4 мин, общее время термообработки 16 мин.

Выход целевой фракции 53,1%, пределы кипения 340-470 0, коэффициент рефракции цри 5С°С 1,5334,

Режим стадии депарафинизации: общее разбавление сырья 80%, расход растворителя на холодную промывку лепешки первой ступени 100% на сырье, расход растворителя на разбавление лепешки первой ступени и холодную промывку лепешки второй ступени 75% на сьфье, температура фильтрации на первой ступени -45°С, на второй ступени -40°С,

Выход депарафинированного .масла 91,4%,

Режим гидроочистки:

Катализатор алюмокобальтмолибденовый

Температура очистки,°С

Давление очистки, ати

Соотношение водородсо

держапщй газ - сырье,

нм /м

Объемная скорость, Время термообработки, мин

Выход масла-теплоносителя 97,8%, Данные опыта приведены в таблице. Как видно из приведенных данных, предлагаемый способ позволяет повысить термическую стабильность масла- теплоносителя: процент изменения вязкости 0,95-1,2 против 18,7, содержание легких продуктов разложения 0,31-0,4% против 7,8%, потенциального осадка 0,075-0,1% против 2,7%, повысить температуру самовоспламене- 45 ния и выше против З30 с и использовать масло при нагреве выше 300°С, увеличить ресурсы сырья для

20

25

30

35

40

50

55

380 50

450:1 0,95

4

сажи на 40,55%,

Формула изобретения

Способ получения масла-теплоноси- .теля, включающий селективную очистку дистиллята масляной фракции фенолом в экстракторе, вакуумную разгонку экстракта, его депарафинизацию и гидроочистку до или после депара- финизации, отличающийся тем, что, с целью повьшения термическобальтмолибденовый

Температура очистки,°С

Давление очистки, ати

380 50

нм /м

Объемная скорость, Время термообработки, мин

450:1 0,95

4

сажи на 40,55%,

Формула изобретения

Способ получения масла-теплоноси- .теля, включающий селективную очистку дистиллята масляной фракции фенолом в экстракторе, вакуумную разгонку экстракта, его депарафинизацию и гидроочистку до или после депара- финизации, отличающийся тем, что, с целью повьшения термической стабильности и температуры самовоспламенения масла и расширения ресурсов сырья для производства сажи, в качес гве дистиллята масляной фракции используют дистиллят с кинематической вязкостью при в пределах 15-17 сСт, выкипающий от 310-335°С до 4бО-475 С, селективную очистку

ведут при кратности фенол - сырье 1,6-1,8:1, степени обводненности фенола 6-10 мас.% и подаче в низ экстрактора фенольной воды в количестве 3-6,5 мас.% на фенол с после- дуюсдЕЙ термической обработкой полученного экстракта при температуре 350-400 0 в течение 5-16 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматизированного нефтепродукта | 1986 |

|

SU1366523A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ получения масла- теплоносителя | 1977 |

|

SU789569A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА-ТЕПЛОНОСИТЕЛЯ | 2002 |

|

RU2216570C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2155205C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2149171C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА—МЯГЧИТЕЛЯ РЕЗИНОВЫХИЗДЕЛИЙ | 1972 |

|

SU342890A1 |

| СПОСОБ ПОЛУЧЕНИЯ Л\АСЛА-ТЕПЛОНОСИТЕЛЯ | 1964 |

|

SU161852A1 |

Изобретение относится к нефтехимии, в частности к получению масла-теплоносителя. Цель - повышение термической стабильности и температуры самовоспламенения масла и расширение ресурсов сырья. Способ включает селективную очистку дистиллята масляной фракции с кинематической вязкостью при 50°С в пределах 15-17 сСт, выкипающем от 310-335 до 460-475°С, фенолом в экстракторе при кратности фенол-сырье 1,6-1,8:1, степени обводненности фенола 6-10 мас.% и подачу в низ экстрактора фенольной воды в количестве 3-6,5 мас.% на фенол. Процесс ведут с последующей вакуумной разгонкой экстракта, термической обработкой полученного экстракта при 350-400°С в течение 5-16 мин, его депарафинизацией и гидроочисткой до или после депарафинизации. Способ позволяет повысить термическую стабильность масла-носителя: изменение вязкости 0,95-1,2%, содержание легких продуктов разложения 0,31-0,4%, потенциального осадка 0,075-0,1%, повысить температуру самовоспламенения 300°С и выше и использовать масло при нагреве выше 300°С, увеличить ресурсы сырья для сажи на 40,55%. 1 табл.

ределяемая в закрытом

тигле,с180 240 245

Температура застывания,°С -30 -35 -35

Коэффициент рефракции

при 20°С1,5500 1,5510 1,5529

ТемператзФа самовоспламе-Выше

нения,°С330 360 360

Термическая стабильность:

% изменения вязкости 18,7 1,20 1,12

легкие продукты разло- жения, % 7,8 0,4 0,36

потенциальный осадок, % 2,7 0,10 - 0,09 Ресурсы сырья для производства сажи, %100 140 149

251 -35

1,5536 360 0,95

0,31 0,75

152

| Способ получения масла- теплоносителя | 1977 |

|

SU789569A1 |

| Патент Великобритании № 1148219, кло С 10 G 37/00, 1969. | |||

Авторы

Даты

1990-12-30—Публикация

1988-05-19—Подача