Изобретение относится к обработке металлов давлением и может быть использовано в металлургической промышленности при изготовлении замкнутых и полузамкнутых профилей.

Известен способ изготовления панели, при котором производят формовку элементов жесткости в режиме сверхпластичности (см. а.с. СССР 793383, В 21 D 26/02, от 09.02.79, опубл. БИ 1 07.01.81). Данным способом невозможно изготавливать сложные замкнутые и полузамкнутые профили больших размеров (20-60 м).

Известен способ образования замкнутого или полузамкнутого профиля, включающий изгиб стенок предварительно полученного открытого профиля давлением, прикладываемым снаружи (см. патент США 837467, В 21 D 5/06 от 20.06.1981 - прототип).

Недостатком данного способа является его сложность, а также недостаточное качество получаемого профильного проката с разными радиусами гиба и высотой профиля.

Задачей данного изобретения является упрощение способа и возможность получения профильного проката с различными радиусами гиба и высотой профиля и обеспечение высокого качества гиба.

Поставленная задача решается способом образования замкнутого или полузамкнутого профиля, включающим изгиб стенок предварительно полученного открытого профиля давлением, прикладываемым снаружи, согласно изобретению в процессе изгиба стенок открытого пpoфиля формируют его внутренний контур шаблоном заданной формы, который предварительно закладывают по всей длине заготовки, а после получения необходимого профиля убирают, при этом снаружи прикладывают давление, образованное взрывом зарядов взрывчатого вещества.

Сопоставительный анализ предлагаемого решения с прототипом позволяет выделить признаки, отличающие предлагаемый способ от прототипа, что соответствует критерию "новизна".

Анализ технических решений не выявил среди них решений, совпадающих с отличительными признаками предлагаемого способа, что соответствует критерию "изобретательский уровень".

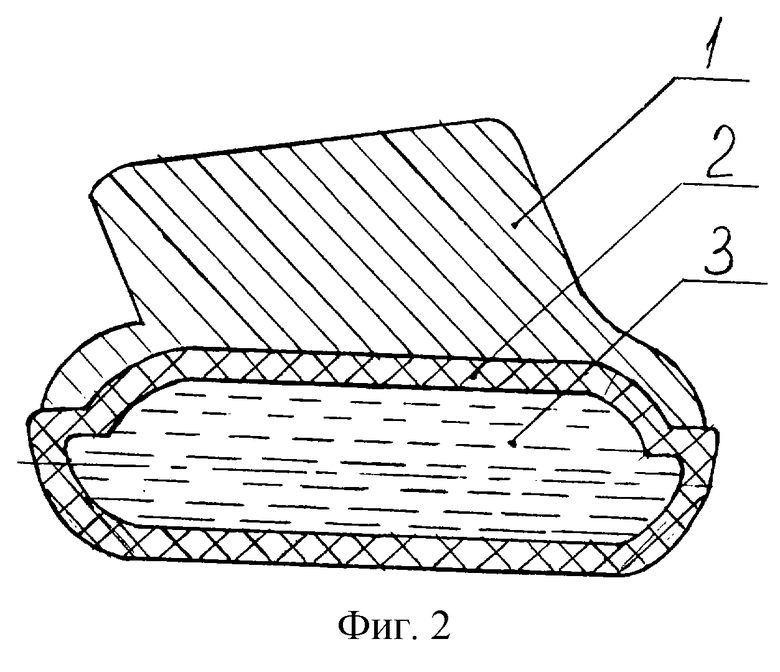

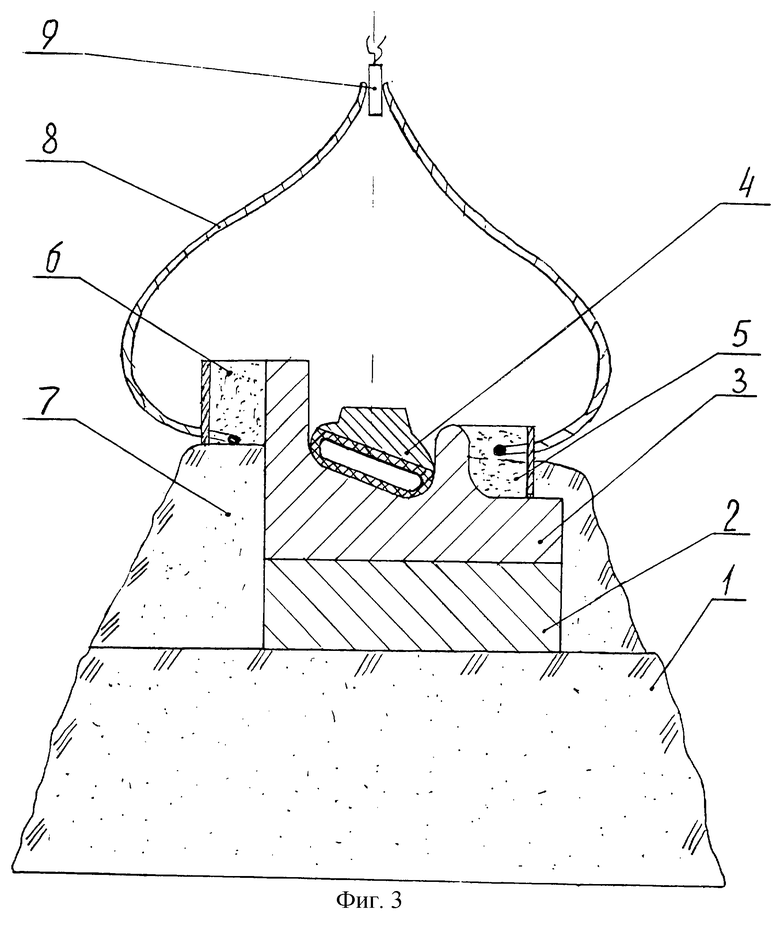

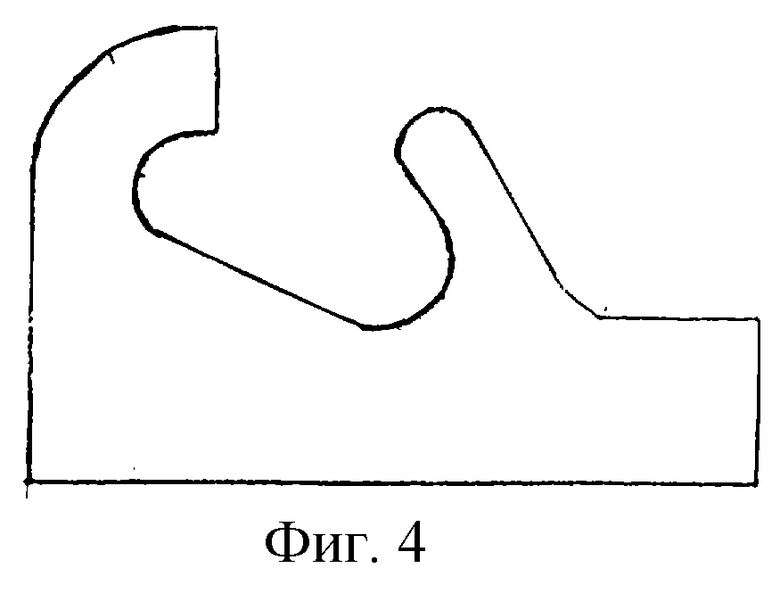

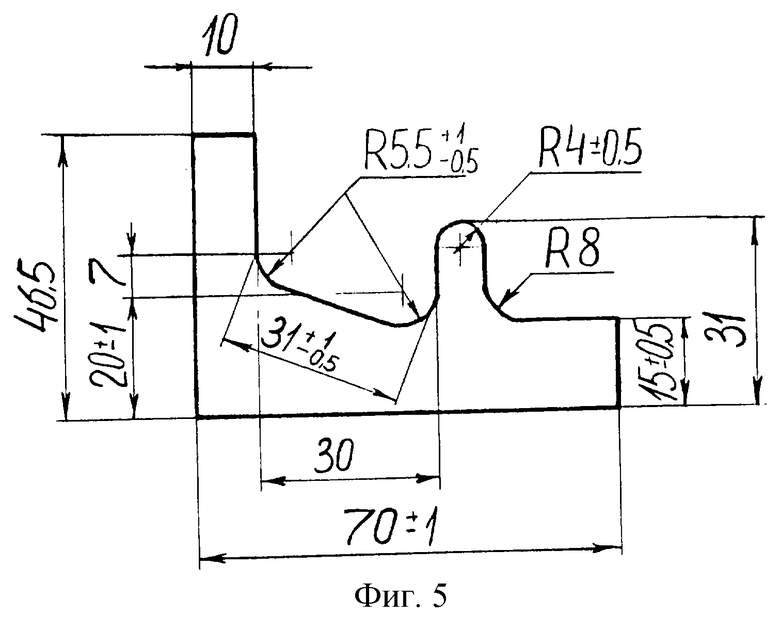

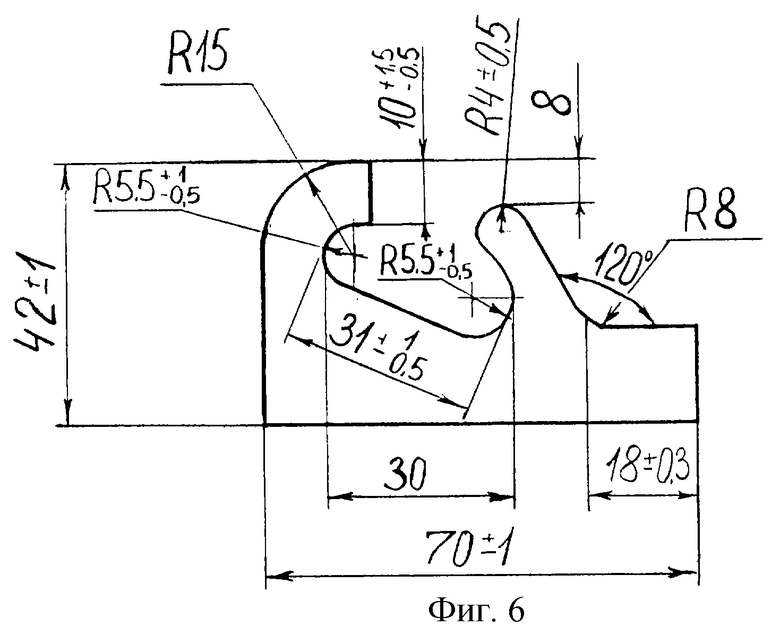

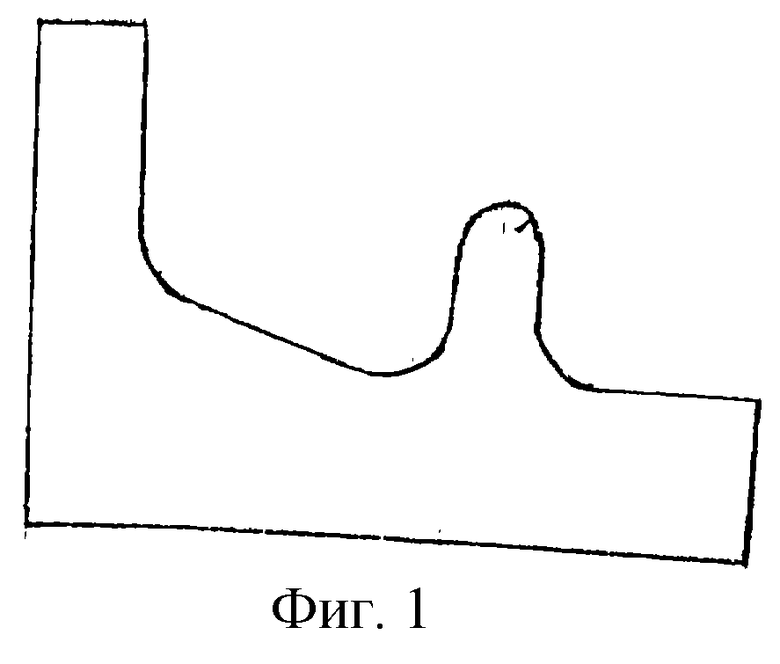

Способ поясняется чертежами, где на фиг. 1 показана заготовка с открытым профилем, на фиг. 2 - закладной шаблон, на фиг. 3 - заготовка с шаблоном и зарядом ВВ, на фиг. 4 - полученный профильный прокат в сборе с шаблоном, и осуществляется следующим образом.

Предварительно подготовленную заготовку с открытым профилем (фиг. 1), имеющую разновысотные стенки с заданными радиусами у основания и форму торцевой части соответствующей готовому профилю, укладывают на опору 1, которая при гибе обеспечивает заданную прямолинейность заготовки. Затем в открытый профиль закладывается шаблон (фиг. 2), состоящий из металлического вкладыша, оболочки 2 и жидкости 3. Шаблон закладывается на всю длину заготовки, после чего прикладывается нагрузка с внешней стороны стоек, например давление, образуемое взрывом взрывчатых веществ, изгибаются стенки, образуя заданный профиль. После снятия нагрузки и удаления шаблона изменение профиля в зоне пластического изгиба находится в пределах упругих деформаций, которые рассчитываются в зависимости от материала и конфигурации готового изделия (фиг. 4).

Пример осуществления способа.

Заготовку с открытым профилем (фиг. 5), полученным на прокатном стане из стали марки III (сталь 500), используемой для изготовления профилей по ТУ 14-1-5281-94 на ОАО "Кузнецкий металлургический комбинат", располагают на стенде таким образом, чтобы основание профиля лежало на опоре, позволяющей произвести операцию гиба образующих профиля без искривления заготовки вдоль оси. Для этого на грунте раскладывают насыпную опору 1 (фиг. 3) из отсева (песка) толщиной 200-500 мм в зависимости от рельефа длиной, соответствующей длине штампуемого профиля. На опоре 1 укладывают дискретные подкладные элементы 2 из стали Ст3 толщиной 30-40 мм, на которые без зазора устанавливают штампуемый открытый профиль 3, внутри которого располагают формообразующий шаблон 4 на всю длину заготовки. С обеих сторон штампуемого профиля располагают дополнительную засыпку из отсева высотой h до оси формообразующего шаблона 4, на который устанавливают заряды взрывчатого вещества 5 и 6 по всей длине штампуемого элемента. Внутри зарядов 5, 6 располагают по одной нитке детонирующего шнура (ДШ) по всей длине, а их инициирование осуществляют из центра с помощью двух равных отрезков ДШ 8 и электродетонатора 9. В качестве взрывчатого вещества ВВ использовали игданит (смесь молотой аммиачной селитры и дизельного топлива) состава 97:3. Высота зарядов ВВ соответствовала высоте штампуемых элементов, а их толщина принималась равной 40 мм. После подрыва зарядов ВВ штампуемые элементы принимали форму вкладыша при полном отсутствии местных деформаций и разрушений (фиг. 6).

Шаблон (фиг. 2) представляет собой армированную оболочку, превышающую длину изделия и имеющую в сечении конфигурацию готового внутреннего профиля. Внутренняя полость шаблона заполнена вязкой жидкостью. Наружная часть шаблона, образующаяся при изгибе радиусом профиля и контактирующая при изгибе со стенками профиля, накладная и выполнена из стали, например сталь 10.

После формообразования профиля шаблон, предварительно удалив из него жидкость, извлекают из изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАПЫ КУЛЬТИВАТОРА | 2003 |

|

RU2255452C2 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 2002 |

|

RU2227771C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОСТЫЛЯ ПУТЕВОГО | 1997 |

|

RU2153948C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ЛИГНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И КОМПЛЕКС СРЕДСТВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191799C2 |

| АРТИЛЛЕРИЙСКИЙ ВЫСТРЕЛ УНИТАРНОГО ЗАРЯЖАНИЯ | 2015 |

|

RU2576719C1 |

| ВЫСОКОПРОЧНАЯ ПИКА ОТБОЙНОГО МОЛОТКА | 2000 |

|

RU2191898C2 |

| ЭЛЕКТРОДНЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 1998 |

|

RU2160411C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КОМПОЗИЦИОННЫХ ПРОЧНОСОЕДИНЕННЫХ МОНОЛИТНЫХ МАТЕРИАЛОВ СО СПЛОШНОЙ ГРАНИЦЕЙ РАЗДЕЛА | 1994 |

|

RU2093351C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРОФИЛЯ ПОЛУЗАКРЫТОГО СЕЧЕНИЯ | 1997 |

|

RU2118216C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в металлургической промышленности при изготовлении замкнутых и полузамкнутых профилей. Производят изгиб стенок предварительно полученного открытого профиля давлением, прикладываемым снаружи и образованным взрывом зарядов взрывчатого вещества. В процессе изгиба стенок открытого профиля формируют его внутренний контур шаблоном заданной формы. Шаблон предварительно закладывают по всей длине заготовки, а после получения необходимого профиля убирают. В результате обеспечивается упрощение способа, расширение его технологических возможностей и повышение качества полученных профилей. 6 ил.

Способ образования замкнутого или полузамкнутого профиля, включающий изгиб стенок предварительно полученного открытого профиля давлением, прикладываемым снаружи, отличающийся тем, что в процессе изгиба стенок открытого профиля формируют его внутренний контур шаблоном заданной формы, который предварительно закладывают по всей длине заготовки, а после получения необходимого профиля убирают, при этом снаружи прикладывают давление, образованное взрывом зарядов взрывчатого вещества.

| Способ изготовления гнутых профи-лЕй зАМКНуТОгО и пОлузАМКНуТОгОСЕчЕНия | 1979 |

|

SU837467A1 |

| Способ изготовления гнутых профилей | 1975 |

|

SU619247A1 |

| Штамп для изготовления труб | 1989 |

|

SU1660790A1 |

| US 3927546, 23.12.1975 | |||

| US 4238878, 16.12.1980. | |||

Авторы

Даты

2003-02-20—Публикация

2000-04-17—Подача