1

Изобретение относится к обработке металлов давлением и предназначено для использования при производстве гнутых профилей замкнутого и полузамкнутого сечения.

Известен способ производства замкнутых и С-образных профилей, согласно которому при многопереходной подгибке полосового материала в валках стана в ходе одного технологического процесса последовательно применяют два приема формовки криволинейных элементов: на первой стадии - с фиксацией валком внутренней поверхности мест, изгиба, на второй - без фиксации наружной и внутренней поверхностей мест изгиба (свободной гибкой) l.

Радиусы гибки мест изгиба по переходс1М определяются по формуле:

180 ей ITci.

рц- - ширина мест изгиба в последней клети на первой стадии; oL - угол подгибки элемента профиля ; S - толщина металла.

Для компенсации пружинения мест изгиба и уменьшения давлений металла на валки при свободной гибке радиусы закругления на валках последней клети, формующей места изгиба верхним валком, берут на 1,5-3 мм меньше, чем радиус закругления на готовом профиле.

Недостатками известного способа

являются неточность выполнения мест изгиба готового профиля, проявлякидаяся в значительной разности радиусов криволинейных элементов профиля по сечению, повышенные давления металла

на валки и интенсивный износ вгшков. При изготовлении профилей из металла с толщиной свыше 4 мм и с относительным внутренним радиусом более 1,5 разница радиусов мест изгиба гоTOjBoro профиля у смыкающихся полок и у стенки значительна и достигает до 10 мм. При изготовлении профилей из металла с толщиной до 4 мм и с относительным внутренним радиусом не более 1,5 разница радиусов мест изгиба меньше, но также выходит за пред-злы , допустимой - до 4 мм. Процесс (формовки профиля при свободной гибке неустойчив, что проявляется в самопроизвольном изменении размеров элементов

профиля в процессе формовки, поэтому необходим периодический контроль размеров и частая перестройка стана. Давления металла на валки при свободной гибке распределены по клетям неравномерно, что приводит к повышенному износу валков.

Указанные недостатки известного способа обусловлены различием величин радиусов закруглений на валках клетей с фиксацией сжатой зоны валком и на готовом профиле, являкхцемся следствием дружинения металла в этих переходах и формоизменения места изгиба при свободной гибке в последуквдих клетях, причем абсолютная разность этих радиусов закруглений тем больше, чем толще полоса. Согласно этому способу учитывается пружинение металла полосы в последней формующей клети с фиксацией сжатой зоны валком и не учитываются особенности формоизменени места изгиба при свободной гибке, что и приводит к недостаточной эффективности применения прототипа, особенно заметной при изготовлении профилей из металла с толщиной свыше 4 мм.

Целью изобретения является улучшение качества профилей путем повышения точности размеров криволинейных элементов..

С этой целью места изгиба в переходах с фи :сацией сжатых зон формуют с радиусами, равными 0,3-0,7 радиусов мест изгиба готового профиля, причем места изгиба между полками в этих переходах формуют с радиусами, равными 1,05-1,24 радиусов мест изгиба между полками и стенкой.

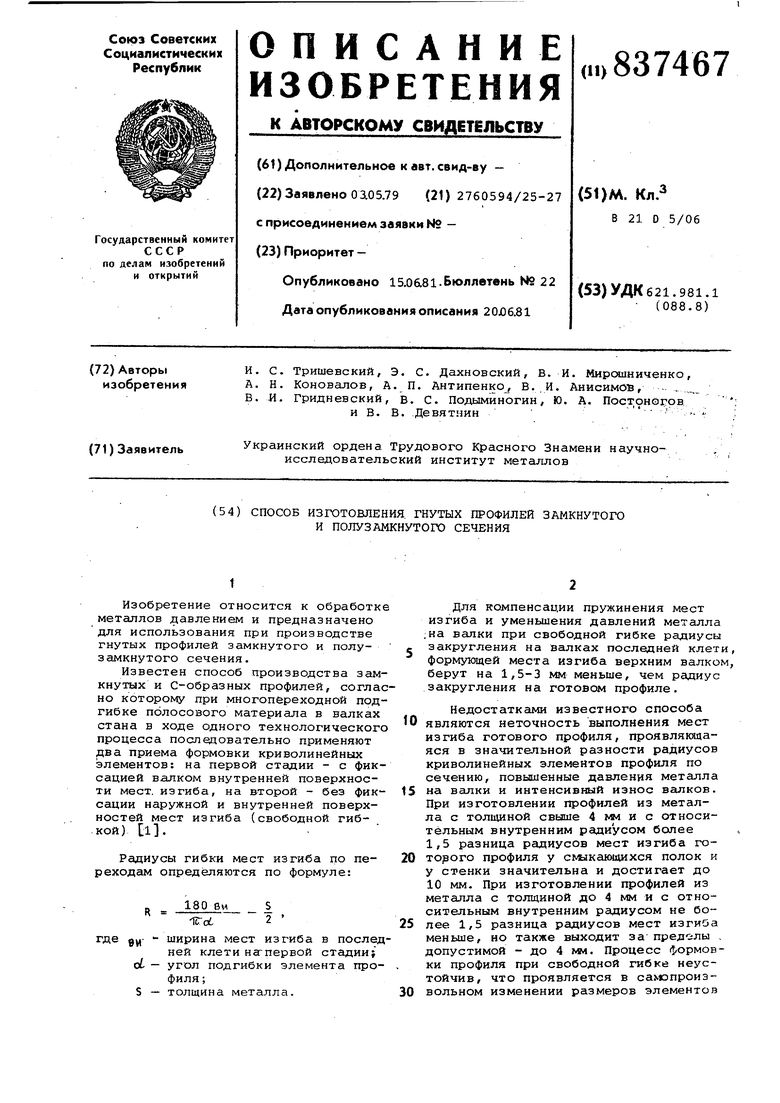

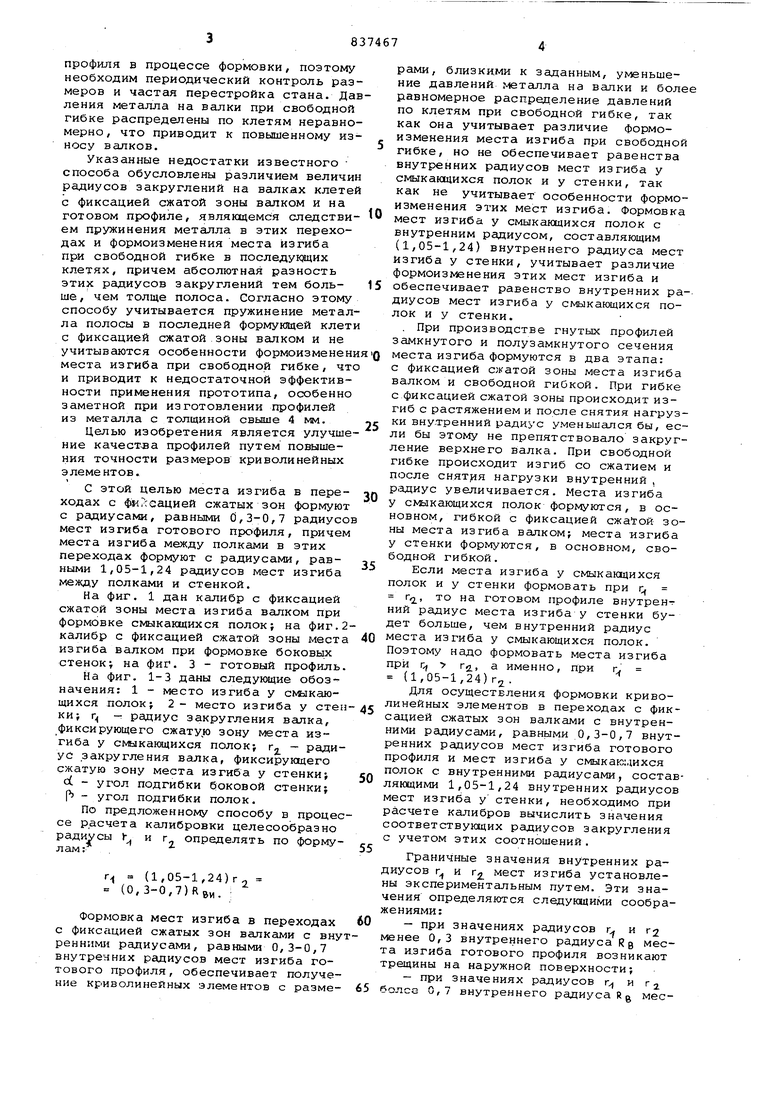

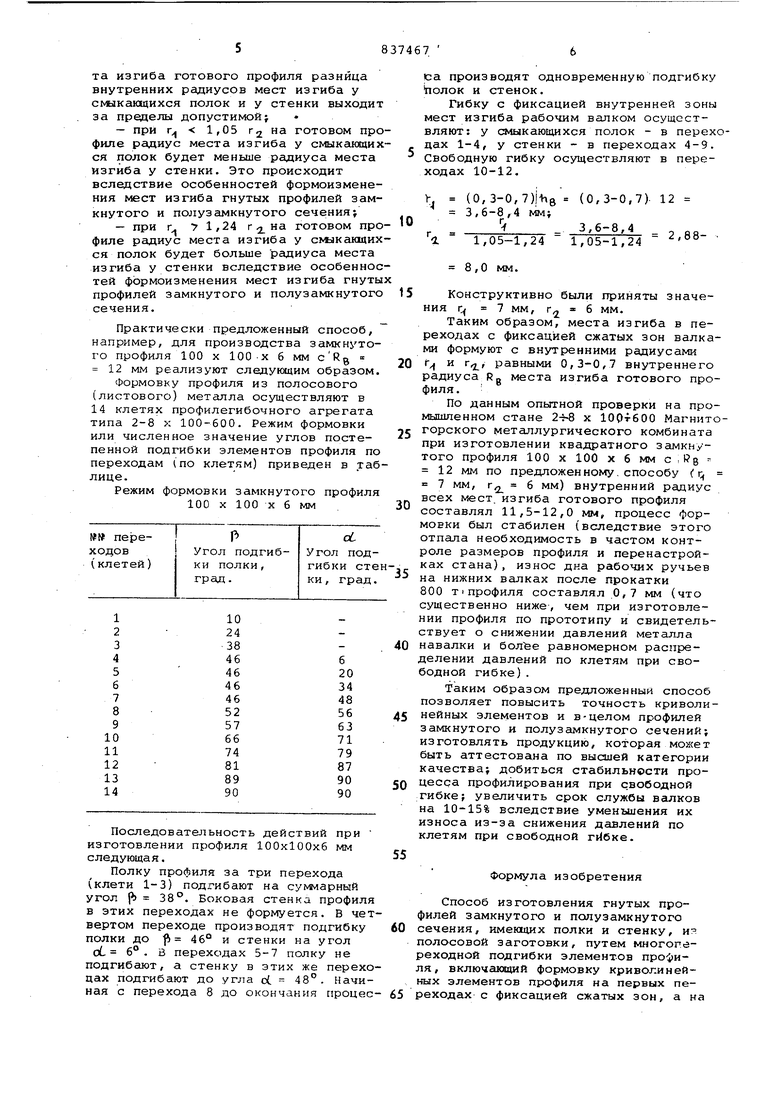

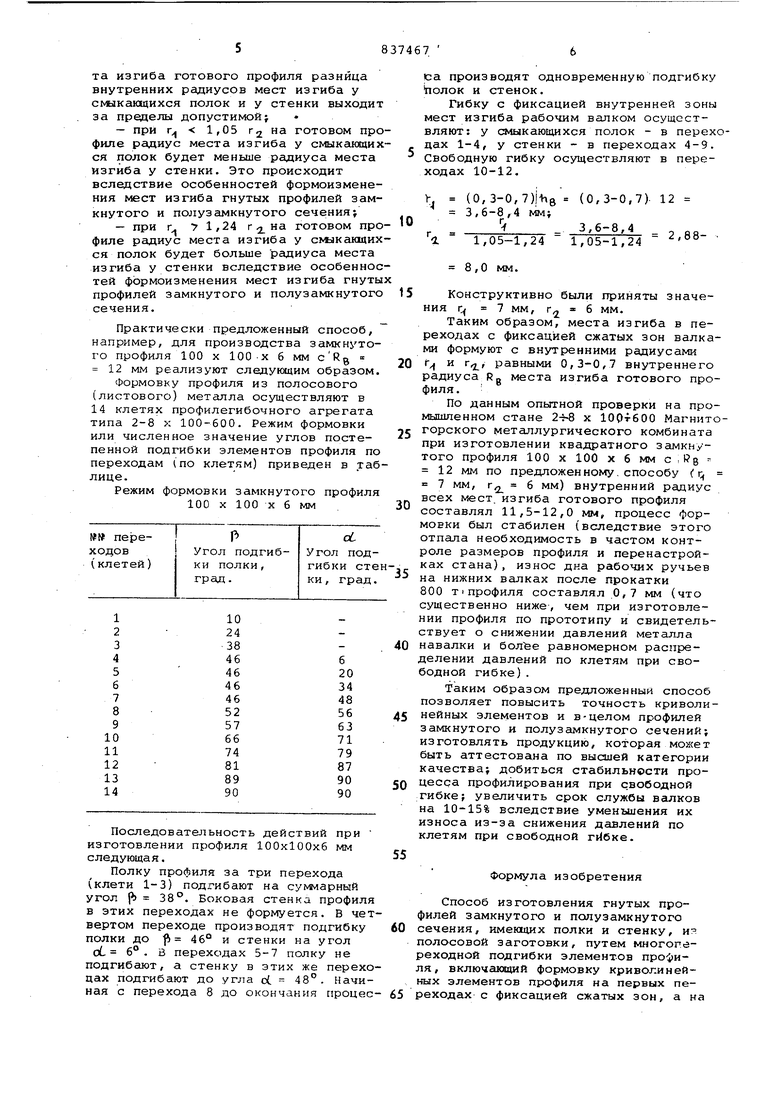

На фиг. 1 дан калибр с фиксацией сжатой зоны места изгиба валком при формовке смыкающихся полок; на фиг.2калибр с фиксацией сжатой зоны места изгиба валком при формовке боковых стенокV на фиг. 3 - готовый профиль. На фиг. 1-3 даны следующие обозначения: 1 - iviecTO изгиба у смекающихся полок} 2- место изгиба у стенки} Г( - радиус закругления валка, фиксирующего сжатую зону места изгиба у смыкакяцихся полок} Гу - радиус закругления валка, фиксирующего сжатую зону места изгиба у стенки; d. - угол подгибки боковой стенкиf fb - угол подгибки полок.

По предложенному способу в процессе расчета калибровки целесообразно радиусы и г определять по формулам: .

г (1,05-1,24)г2 (0,3-0,7). ;

Формовка мест изгиба в переходах с фиксацией сжатых зон валками с внутренними радиусами, равными 0,3-0,7 внутренних радиусов мест изгиба готового профиля, обеспечивает получение криволинейных элементов с размерами, близкими к заданным, уменьшение давлений металла на валки и боле равномерное распределение давлений по клетям при свободной гибке, так как она учитывает различие формоизменения места изгиба при свободной гибке, но не обеспечивает равенства внутренних радиусов мест изгиба у смыкакхцихся полок и у стенки, так как не учитывает особенности формоизменения этих мест изгиба. Формовка мест изгиба у смыкающихся полок с внутренним радиусом, составляющим (1,05-1,24) внутреннего радиуса мест изгиба у стенки, учитывает различие формоизменения этих мест изгиба и обеспечивает равенство внутренних радиусов мест изгиба у смыкающихся полок и у стенки.

. При производстве гнутых профилей замкнутого и полузамкнутого сечения места изгиба формуются в два этапа: с фиксацией сжатой зоны места изгиба валком и свободной гибкой. При гибке с фиксацией сжатой зоны происходит изгиб с растяжением и после снятия нагрузки вну-тренний радиус уменьшался бы, если бы этому не препятствовало закругление верхнего валка. При свободной гибке происходит изгиб со сжатием и после снят-ия нагрузки внутренний , р.адиус увеличивается. Места изгиба у смыкающихся полок формуются, в основном, гибкой с фиксацией сжаТой зоны места изгиба валком; места изгиба у стенки формуются, в основном, свободной гибкой.

Если места изгиба у смыкающихся полок и у стенки формовать при с, г, то на готовом профиле внутрен НИИ радиус места изгиба у стенки будет больше, чем внутренний радиус места изгиба у смыкающихся полок. Поэтому надо формовать места изгиба при С) г,, а именно, при г. (1,05-1,24)г2.

Для осуществления формовки криволинейных элементов в переходах с фиксацией сжатых зон валками с внутренними радиусами, равными 0,3-0,7 внутренних радиусов мест изгиба готового профиля и мест изгиба у смыкающихся полок с внутренними радиусами, составляющими 1,05-1,24 внутренних радиусов мест изгиба у стенки, необходимо при расчете калибров вычислить значения соответствующих радиусов закругления с учетом этих соотношений.

Граничные значения внутренних радиусов г и Г2 мест изгиба установлены экспериментальным путем. Эти значения определяются следующими соображениями:

- при значениях радиусов г и rj менее 0,3 внутреннего радиуса Rg места изгиба готового профиля возникают трещины на наружной поверхности;

- при значениях радиусов q и Г2 болса 0,7 внутреннего радиусаRg места изгиба готового профиля разница внутренних радиусов мест изгиба у смыкающихся полок и у стенки выходи за прицелы допустимойj -при г 1,05 Г2 на готовом пр филе радиус места изгиба у смыкающи ся полок будет меньше радиуса места изгиба у стенки. Это происходит вследствие особенностей формоизмене ния мест изгиба гнутых профилей зам кнутого и полузамкнутого сечения; -при г 1,24 г-i на готовом пр филе радиус места изгиба у С1 кан1ци ся полок будет больше радиуса места изгиба у стенки вследствие особенно тей формоизменения мест изгиба гнуты профилей замкнутого и полузамкнутог сечения. Практически предложенный способ, например, для производства замкнуто го профиля 100 X 100-х 6 мм cRg 12 мм реализуют следующим образом Формовку профиля из полосового (листового) металла осуществляют в 14 клетях профилегибочного агрегата типа 2-8 X 100-600. Режим формовки или численное значение углов постепенной подгибки элементов профиля по переходам (по клетям) приведен в та лице. Режим формовки замкнутого профиля 100 X 100 X 6 мм Последовательность действий при изготовлении профиля 100x100x6 мм следующая. Полку профиля за три перехода (клети 1-3) подгибают на суммарный угол р 38°. Боковая стенка профиля в этих переходах не формуется. В чет вертом переходе производят подгибку полки до fi 46° и стенки на угол oL 6°. В переходах 5-7 полку не подгибсиот, а стенку в этих же перехо дах подгибают до угла d 48°. Начиная с перехода 8 до окончания процес са производят одновременную подгибку полок и стенок. Гибку с фиксацией внутренней зоны мест изгиба рабочим валком осуществляют: у смыкающихся полок - в переходах 1-4, у стенки - в переходах 4-9. Свободную гибку осуществляют в переходах 10-12. К (0,3-0,7) (0,3-0,7). 12 3,6-8,4 MMJ г -f 3,6-8,4 1,05-1,24 1,05-1,24 8,0 мм. Конструктивно были приняты значе1 мм, г. 1 - / 1414, 1 Таким образом, места изгиба в переходах с фиксацией сжатых зон валками формуют с внутренними радиусами Ч равными 0,3-0,7 внутреннего радиуса Rg места изгиба готового профиля. По данным опытной проверки на промышленном стане 2-7-8 х ЮртбОО Магнитогорского метсшлургического комбината при изготовлении квадратного замкнутого профиля 100 X 100 X 6 мм с ilJg 12 мм по предложенному, способу (. г 7 мм, г, 6 мм) внутренний радиус всех мест, изгиба готового профиля составлял 11,5-12,0 мм, процесс формовки был стабилен (вследствие этого отпала необходимость в частом контроле размеров профиля и перенастройках стана), износ дна рабочих ручьев на нижних валках после прокатки 800 т 1 профиля составлял 0,7 мм (что существенно ниже, чем при изготовлении профиля по прототипу и свидетельствует о снижении давлений металла навалки и равномерном распределении давлений по клетям при свободной гибке). Таким образом предложенный способ позволяет повысить точность криволинейных элементов и в-целом профилей замкнутого и полузамкнутого сечений; изготовлять продукцию, которая может быть аттестована по высшей категории качества; добиться стабильности процесса профилирования при свободной гибке; увеличить срок службы валков на 10-15% вследствие уменьшения их износа из-за снижения давлений по клетям при свободной гибка. Формула изобретения Способ изготовления гнутых профилей замкнутого и полузамкнутого сечения, имеющих полки и стенку, ия полосовой заготовки, путем многопереходной подгибки элементов профиля, включающий формовку криволинейных элементов профиля на первых переходах с фиксацией сжатых зон, а на

последующих переходах свободной подгибкой с радиусами мест изгиба меньшими, чем на готовом профиле, о- т личающийся тем, что, с целью улучшения качества профилей путем повышения точности размеров криволинейных элементов, места .изгиба в переходах с фиксацией сжатых зон формуют с радиусами, равными 0,3-0,7 Ьадиусов мест изгиба готового профиля, причем места изгиба между полками в этих переходах формуют с радиусами, равными 1,05-1,24 радиусов мест изгиба между полками и стенкой.

Источники информации, принятые во внимание при экспертизе

1. Производство и применение гнутых профилей проката . Справочник под ред. И. С. Трищевского, М., К таллургия, 1975, с. 203-216.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профилейзАМКНуТОгО и пОлузАМКНуТОгО СЕчЕНия | 1979 |

|

SU837466A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ЗАМКНУТОГО И ПОЛУЗАМКНУТОГО СЕЧЕНИЙ | 1994 |

|

RU2071850C1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| Способ изготовления полузамкнутых @ -образных профилей | 1987 |

|

SU1480919A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Способ изготовления гнутых коробчатых профилей | 1975 |

|

SU551077A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Способ изготовления несимметричных гнутых профилей | 1977 |

|

SU654085A1 |

Перекоды i-3

flepexoSbi 7-9

Фиг.5

Авторы

Даты

1981-06-15—Публикация

1979-05-03—Подача