Изобретение относится к обработке металлов давлением, в частности к формовке прямошовных сварных труб.

Целью изобретения является повышение качества труб из прочных и высокопрочных сталей.

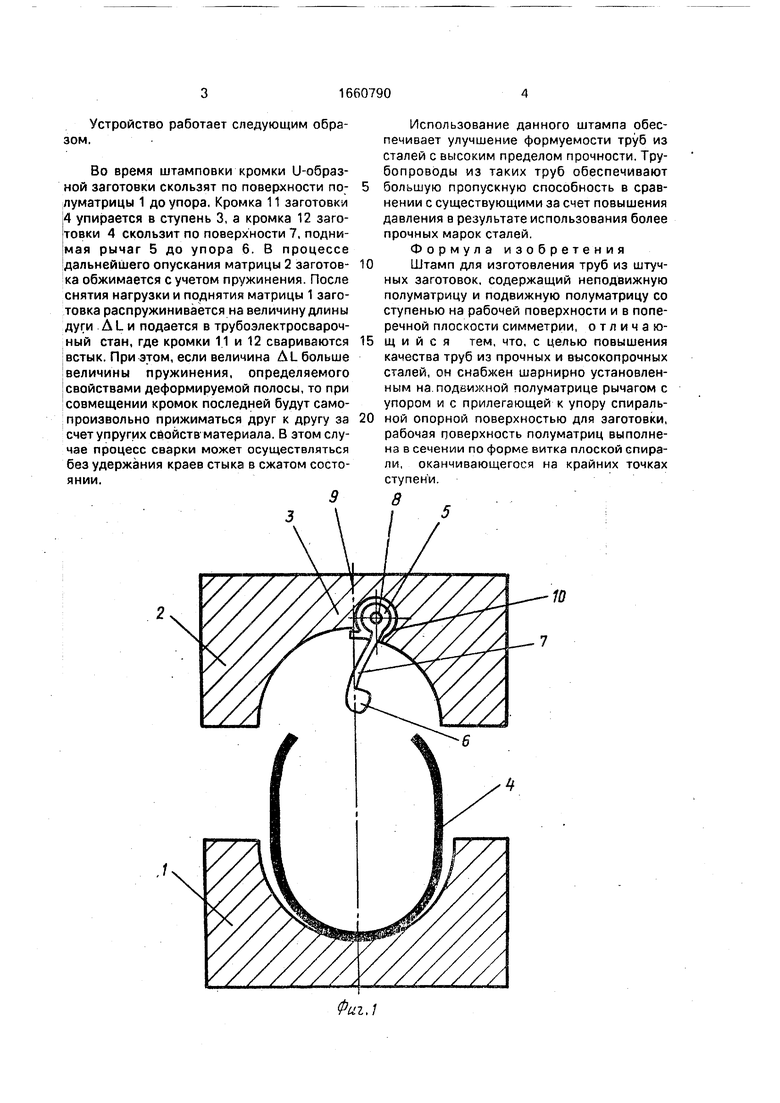

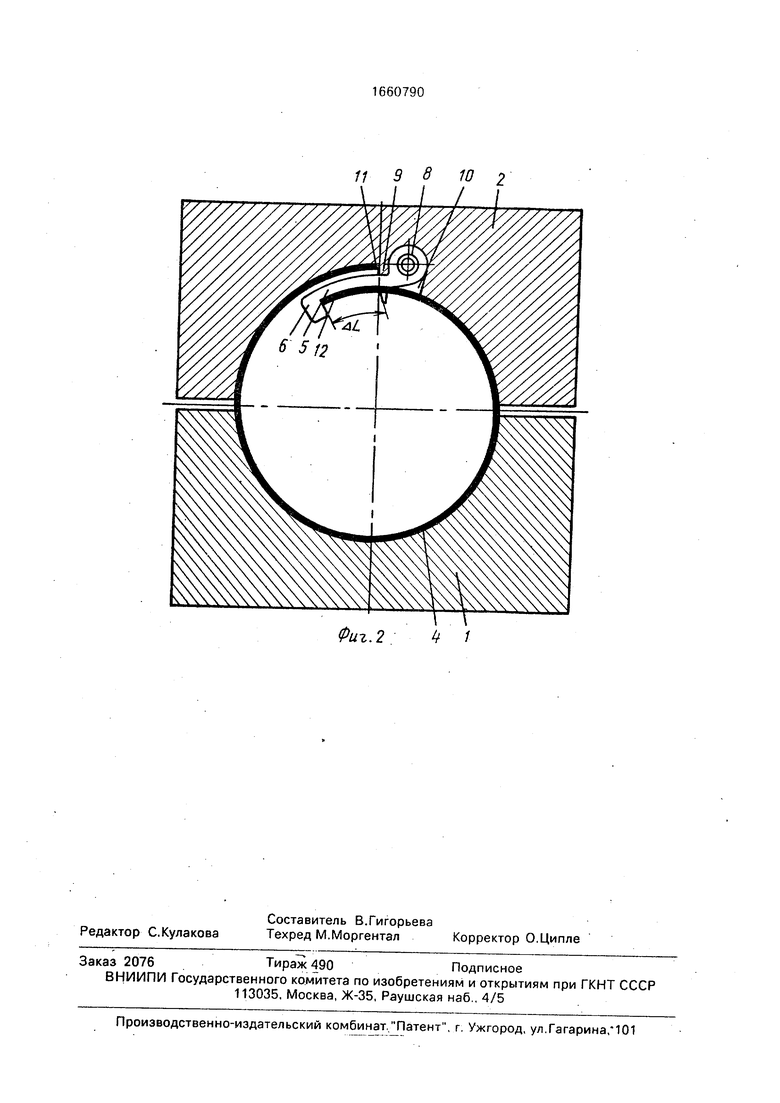

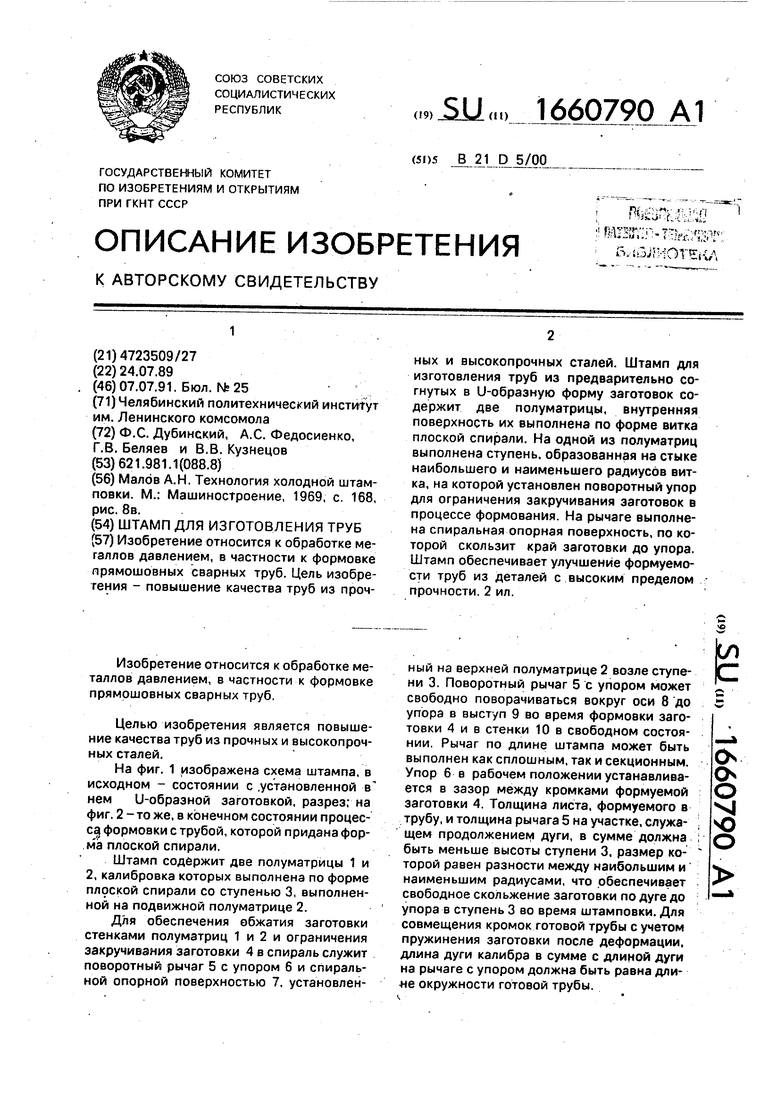

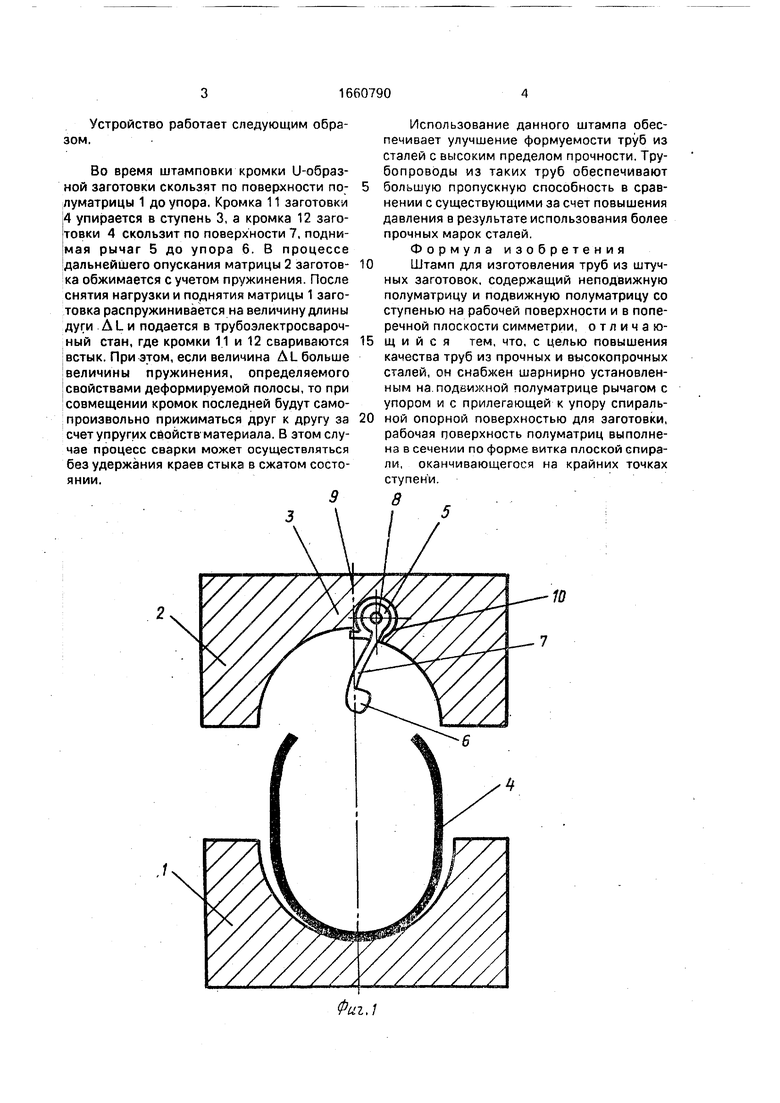

На фиг. 1 изображена схема штампа, в исходном - состоянии с .установленной в нем U-образной заготовкой, разрез; на фиг. 2 - то же, в конечном состоянии процессу формовки с трубой, которой придана форма плоской спирали.

Штамп содержит две полуматрицы 1 и 2, калибровка которых выполнена по форме плоской спирали со ступенью 3, выполненной на подвижной полуматрице 2.

Для обеспечения обжатия заготовки стенками полуматриц 1 и 2 и ограничения закручивания заготовки 4 в спираль служит поворотный рычаг 5 с упором 6 и спиральной опорной поверхностью 7, установленный на верхней полуматрице 2 возле ступени 3. Поворотный рычаг 5 с упором может свободно поворачиваться вокруг оси 8 до упора в выступ 9 во время формовки заготовки 4 и в стенки 10 в свободном состоянии. Рычаг по длине штампа может быть выполнен как сплошным, так и секционным. Упор 6 в рабочем положении устанавливается в зазор между кромками формуемой заготовки 4. Толщина листа, формуемого в трубу, и толщина рычага 5 на участке, служащем продолжением дуги, в сумме должна быть меньше высоты ступени 3. размер которой равен разности между наибольшим и наименьшим радиусами, что обеспечивает свободное скольжение заготовки по дуге до упора в ступень 3 во время штамповки. Для совмещения кромок готовой трубы с учетом пружинения заготовки после деформации, длина дуги калибра в сумме с длиной дуги на рычаге с упором должна быть равна дли- е окружности готовой трубы.

fe

О ON О VI Ю О

Устройство работает следующим образом.

Во время штамповки кромки U-образ- ной заготовки скользят по поверхности полуматрицы 1 до упора, Кромка 11 заготовки 4 упирается в ступень 3, а кромка 12 заготовки 4 скользит по поверхности 7, поднимая рычаг 5 до упора 6. В процессе дальнейшего опускания матрицы 2 заготовка обжимается с учетом пружинения. После снятия нагрузки и поднятия матрицы 1 заготовка распружинивается на величину длины дуги A L и подается в трубоэлектросвароч- ный стан, где кромки 11 и 12 свариваются встык. При этом, если величина Д L больше величины пружинения, определяемого свойствами деформируемой полосы, то при совмещении кромок последней будут самопроизвольно прижиматься друг к другу за счет упругих свойств материала. В этом случае процесс сварки может осуществляться без удержания краев стыка в сжатом состоянии.

3 3

Использование данного штампа обеспечивает улучшение формуемости труб из сталей с высоким пределом прочности. Трубопроводы из таких труб обеспечивают

большую пропускную способность в сравнении с существующими за счет повышения давления в результате использования более прочных марок сталей.

Формула изобретения

0Штамп для изготовления труб из штучных заготовок, содержащий неподвижную полуматрицу и подвижную полуматрицу со ступенью на рабочей поверхности и в поперечной плоскости симметрии, отличаю5 щ и и с я тем, что, с целью повышения качества труб из прочных и высокопрочных сталей, он снабжен шарнирно установленным на подвижной полуматрице рычагом с упором и с прилегающей к упору спираль0 ной опорной поверхностью для заготовки, рабочая поверхность полуматриц выполнена в сечении по форме витка плоской спирали, оканчивающегося на крайних точках ступени.

8 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

| Штамп для изготовления тройников из трубных заготовок | 1982 |

|

SU1076163A1 |

| Способ изготовления тройников из трубных заготовок | 1982 |

|

SU1082513A1 |

| СПОСОБ ГИБКИ ЛИСТОВОГО МАТЕРИАЛА | 1998 |

|

RU2132758C1 |

| Способ изготовления сферических шарнирных соединений и штамп для его осуществления | 1976 |

|

SU659250A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Стан для формовки и сварки особотонкостенных труб | 1982 |

|

SU1197755A1 |

| Штамп для изготовления труб | 1976 |

|

SU575155A1 |

Изобретение относится к обработке металлов давлением, в частности к формовке прямошовных сварных труб. Цель изобретения - повышение качества труб из прочных и высокопрочных сталей. Штамп для изготовления труб из предварительно согнутых в V-образную форму заготовок содержит две полуматрицы, внутренняя поверхность их выполнена по форме витка плоской спирали. На одной из полуматриц выполнена ступень, образованная на стыке наибольшего и наименьшего радиусов витка, на которой установлен поворотный упор для ограничения закручивания заготовок в процессе формования. На рычаге выполнена спиральная опорная поверхность, по которой скользит край заготовки до упора. Штамп обеспечивает улучшение формуемости труб из деталей с высоким пределом прочности. 2 ил.

Фиг.2

Ь 1

| Малое А.Н | |||

| Технология холодной штамповки | |||

| М.: Машиностроение, 1969, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-07-07—Публикация

1989-07-24—Подача