Изобретение относится к производству высокостойких огнеупоров для футеровки наиболее напряженных участков тепловых агрегатов различных отраслей промышленности, в частности сводов мартеновских и электросталеплавильных печей, зоны спекания цементных вращающихся печей и др.

Целью изобретения является снижение пластической деформации и уменьшение температуры спекания изделий при сохранении высокой плотности и высокотемпературной прочности.

Для изготовления огнеупоров использовали следующие исходные материалы: периклаз, хромовую руду, хромал юможеле- зистый концентрат и магнезиально-шпине- лидный клинкер. Хромалюможелезистый концентрат (по минеральному составу - фер- рихромпикотит) имел следующий химический состав, мас.%: СгсОз 37 - 43; АЬОз 19 - 21;

РеаОз + FeO 18 - 20; MgO 13 - 16; Si02 3,5 - 6,0; СаОО,5-2,5.

Для изготовления опытных образцов изделий полифракционные смеси порошков (фракции 3 - 1, 1 - 0 и менее 0,063 мм) исходных материалов увлажняют раствором лигносульфоната плотностью 1,22 - 1,24 г/см в количестве 6% от массы шихты. Формование изделий осуществляют при удельном давлении 100 Н/мм2. Обжиг образцов проводят в горнах при 1570, 1640, 1710 и 1800°С с выдержкой 4 ч.

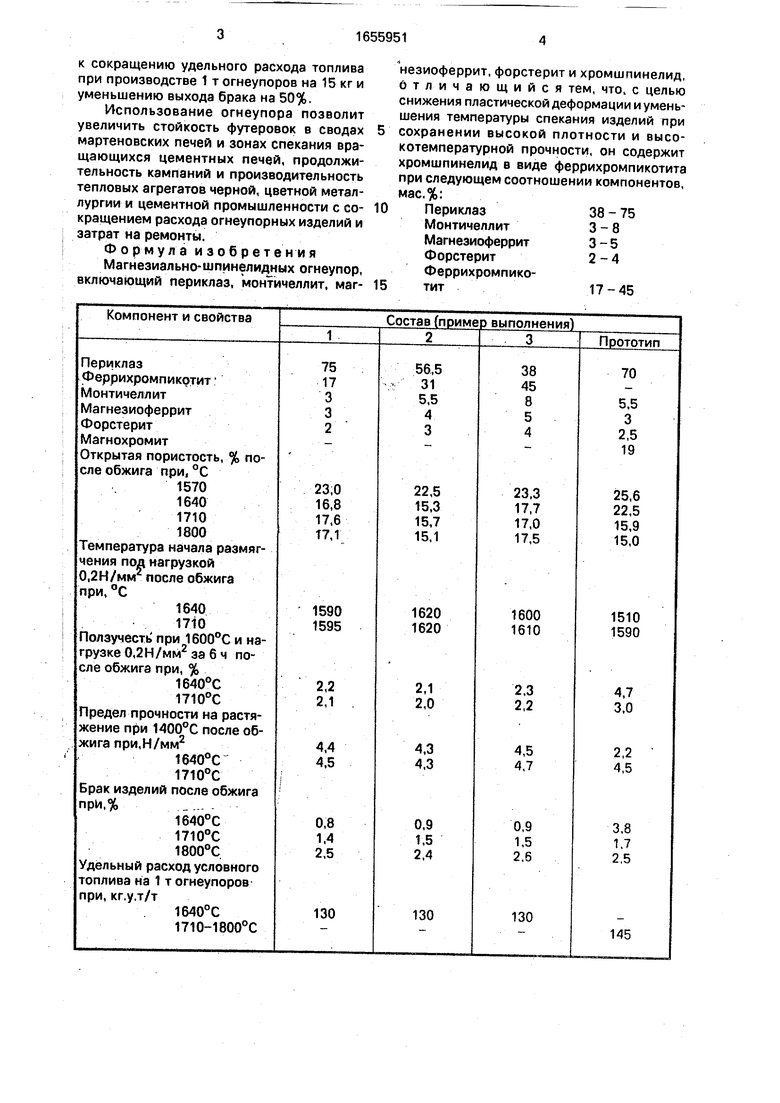

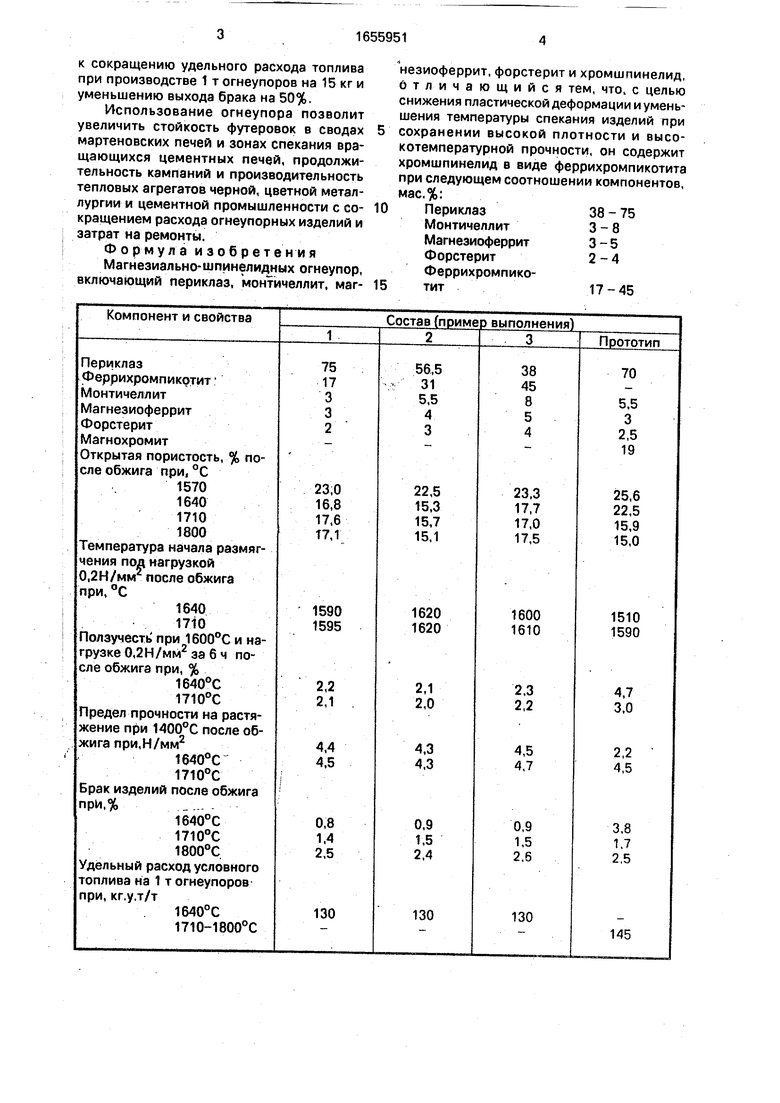

Минеральный состав и свойства магне- зиально-шпинелидных огнеупоров приведены в таблице. Пластическая деформация (показатель ползучести) огнеупора ниже на 25 - 33%, а равнозначные с прототипом плотность и высокотемпературная прочность достигаются при 1640°С. Снижение температуры спекания на 70 - 160°С приводит

О

ел ел ю ел

к сокращению удельного расхода топлива при производстве 1 т огнеупоров на 15 кг и уменьшению выхода брака на 50%.

Использование огнеупора позволит увеличить стойкость футеровок в сводах мартеновских печей и зонах спекания вращающихся цементных печей, продолжительность кампаний и производительность тепловых агрегатов черной, цветной металлургии и цементной промышленности с сокращением расхода огнеупорных изделий и затрат на ремонты.

Формула изобретения Магнезиально-шпинелидных огнеупор, включающий периклаэ, монтичеллит, магнезиоферрит, форстерит и хромшпинелид, Отличающийся тем, что, с целью снижения пластической деформации и уменьшения температуры спекания изделий при сохранении высокой плотности и высокотемпературной прочности, он содержит хромшпинелид в виде феррихромпикотита при следующем соотношении компонентов, мас.%:

Периклаз38-75

Монтичеллит3-8

Магнезиоферрит3-5

Форстерит2-4

Феррихромпико- тит17-45

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| Магнезиально-шпинелидный огнеупор | 1990 |

|

SU1707003A1 |

| Магнезиально-шпинелидный огнеупор | 1990 |

|

SU1726446A1 |

| МАГНЕЗИАЛЬНО-СИЛИКАТНЫЙ ОГНЕУПОР | 2001 |

|

RU2182140C1 |

| Магнезиально-силикатный огнеупор | 1990 |

|

SU1719360A1 |

| Магнезиально-шпинелидный огнеупор | 1986 |

|

SU1330114A1 |

| Периклазохромитовый огнеупор | 1985 |

|

SU1305145A1 |

| МАГНЕЗИАЛЬНОСИЛИКАТНЫЙ ОГНЕУПОР | 2000 |

|

RU2165396C1 |

Изобретение относится к магнезиально- шпинелидным огнеупорам для футеровки наиболее напряженных участков тепловых агрегатов. Цель изобретения - снижение пластической деформации и уменьшение температуры спекания изделий при сохранении высокой плотности и высокотемпературной прочности. Магнезиальный огнеупор содержит следующие компоненты, мас.%: периклаз 38 - 75; феррихромпикотит 17 - 45; монтичеллит 3-8; магнезиоферрит 3 - 5 и форстерит 2-4. Открытая пористость огнеупоров 22,5 - 23% (1570°С); 15,3 - 17,7%

| Огнеупорная масса | 1977 |

|

SU724477A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1980 |

|

SU1047877A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-06-15—Публикация

1989-06-29—Подача