Изобретение относится к электрошлаковому переплаву и может быть использовано в регуляторах режимов электрошлаковых печей.

Известно устройство управления, процессом электрошлакового переплава [1], состоящее из кристаллизатора, электрода, шлаковой ванны, двигателя перемещения электрода с датчиком, узла контроля вращения двигателя со счетчиками импульсов прямого и обратного хода, анализатора положения электрода, блока управления, датчика активной мощности, силового трансформатора, переключателя ступеней напряжения, датчика тока, регулятора, порогового переключателя, датчика напряжения и токового измерительного трансформатора.

Недостатком устройства является отсутствие тиристорного переключателя, а это не позволяет производить переключение с частотой каплеобразования на торце электрода, что сказывается на производительности электрошлакового процесса и качестве металла слитка из-за невозможности измельчения капель электродного металла в момент их образования на торце электрода.

Известна система автоматического регулирования напряжения питания установки ЭШП, содержащая датчик тока, блок двухполупериодного выпрямителя, блок амплитудного детектора, блок порогового элемента, блок разрешения, блок таймера, блок двоичного счетчика, блок цифроаналогового преобразователя, блок вычисления сигнала коррекции, блок вычисления сигнала управления переключателем ступеней напряжения, блок задания и переключатель ступеней напряжения [2].

Недостатком системы автоматического регулирования напряжения питания установки электрошлакового переплава является то, что известная система регулирования не может работать совместно с тиристорным переключателем напряжения.

Механизм каплеобразования на поверхности электрода при электрошлаковом переплаве отличается от процессов, наблюдаемых при обычном тепловом оплавлении электрода. Действуя совместно с силами поверхностного натяжения, электродинамические силы после отрыва капли способствуют движению пленки вверх по конусу. Это обеспечивает лучшие условия для рафинирования металла от примесей [3], но в тоже время имеет существенный недостаток - происходит затягивание процесса каплеобразования и, следовательно, снижение производительности электрошлакового процесса.

Производительность электрошлакового процесса (скорость плавления электрода) на конкретной установке определяется тепловым состоянием ванны и электрода, но, кроме этого, на производительность установки также влияют электродинамические силы, определяющие движение жидкометаллической пленки по конусу электрода.

Прямые рентгенографические исследования позволили экспериментально установить ряд особенностей формирования капли металла на электроде [4, 5]. Поведение подплавившегося металла на поверхности электрода при электрошлаковом процессе существенно отличается от процессов, наблюдаемых при обычном тепловом оплавлении. Механизм формирования капли металла на оплавленном электроде в этом случае может быть описан следующим образом: подплавившийся металл под действием электродинамических сил пленочным слоем выжимается на периферийные участки электрода, где собирается в виде кольцевого утолщения. По мере увеличения массы металла в кольцевом утолщении жидкий металл с возрастающим ускорением начинает двигаться вниз по конусу электрода. Жидкий металл отрывается в виде капли. Часть металла, удерживаемая на электроде силами поверхностного сцепления, вновь в виде пленки растягивается по всей оплавляемой поверхности электрода и выжимается на периферийные участки [6-8]. Электродинамические силы, действуя на движение жидкометаллической пленки по конусу электрода, затягивают процесс каплеобразования и снижают производительность электрошлакового процесса.

В течение паузы рабочего тока формирование капли на конце электрода происходит при меньшем объеме подплавившегося металла, так как на растущую жидкометаллическую каплю действуют только гравитационные силы и силы трения, обусловленные движением шлакового расплава, электродинамические силы отсутствуют. В результате этого в шлаковой ванне имеет обычное тепловое плавление электродного металла, что ведет к увеличению линейной скорости роста капли и перегреву металла в жидкометаллической пленке.

В момент включения тиристорного переключателя в результате резкого возрастания электродинамической силы порция жидкого металла на конце электрода сбрасывается в виде очень мелких капель, которые лучше очищаются в процессе прохождения через шлак [9].

Кроме того, на температурное поле шлаковой ванны в значительной мере влияет характер распределения тока в шлаковой ванне. Часть тока течет от электрода к слитку, а другая часть на стенку кристаллизатора. При непрерывном электрошлаковом процессе в верхней части шлаковой ванны наблюдаются наиболее высокие значения плотности тока, протекающего через стенку кристаллизатора. Им соответствует пик теплового потока в верхней части шлаковой ванны, вызванный перегревом верхних слоев жидкого шлака от прохождения электрического тока, и, как следствие, образование в этой области тонкого слоя шлакового гарнисажа (или его отсутствие), чем в нижней части шлаковой ванны.

Импульсная модуляция мощности в объеме шлаковой ванны приводит к изменению ее теплового режима. Во время бестоковой паузы уменьшается перегрев верхних слоев шлаковой ванны, что обуславливает появление или образование более толстого слоя шлакового гарнисажа, чем при непрерывном электрошлаковом процессе. Это вызывает уменьшение тепловых потерь через стенку кристаллизатора. Кроме того, изменение состояния шлакового гарнисажа определяет относительное изменение тока через кристаллизатор. Исследование, проведенное заявителем, показали, что уже при паузе рабочего тока 0,04 сек ток кристаллизатора уменьшается на 10-15%. В результате происходит изменение растекания тока в шлаковой ванне [3].

При этом возрастают значения плотности тока непосредственно под торцом электрода, что ведет к увеличению тепловыделения в этой области, и, следовательно, к росту скорости плавления электрода. В целом вышеупомянутые изменения в шлаковой ванне вызывают повышение теплового КПД установки электрошлакового переплава [10].

Анализ осциллограмм, приведенных в [11-15], и экспериментальные исследования показали, что формирование капли для электродов диаметром до 0,2 м происходит в течение 4÷5 периодов напряжения питающей сети. Осциллограммы характерны плавным нарастанием огибающей кривой тока электрода, что соответствует образованию капли. По огибающей кривой электрода можно с высокой точностью (до одного периода напряжения сети) определить момент начала образования новой капли.

Выходной сигнал датчика, описание которого приведено в [16], несет в себе информацию о моменте начала образования капли на торце электрода при электрошлаковом процессе.

Импульсная модуляция мощности шлаковой ванны, кроме изменения температурного режима, вызывает механические колебания поверхности металлической ванны вследствие наличия электрокапиллярной вибрации [17].

Резонансные колебания способствуют более интенсивной обработке металла шлаком. Кроме того, при раскачке металлической ванны происходит ломка хрупких ветвей дендритов металла и, следовательно, эти колебания способствуют повышению плотности, изотропности и механических свойств металла [17, 18].

Техническим результатом, достигаемым заявляемым способом, является повышение производительности процесса электрошлакового переплава и качества металла слитка путем измельчения капель электродного металла в момент образования их на электроде.

Этот технический результат достигается тем, что в способе управления режимом работы установки электрошлакового переплава, включающем контроль рабочего тока и определение его модулированной кривой момента образования капли на торце электрода, переплав осуществляют в импульсном режиме путем отключения тока в момент начала образования капли жидкого металла на торце электрода, определяемым по кривой изменения активного сопротивления шлаковой ванны, с созданием паузы рабочего тока длительностью, равной времени каплеобразования при чисто тепловом процессе оплавлении электрода, и последующего увеличения тока до рабочей величины после отрыва первой капли и в момент формирования следующей капли, а интервал времени каплеобразования при чисто тепловом процессе оплавления электрода не превышает 0,08 с.

Этот технический результат достигается еще тем, что устройство управления режимом работы установки электрошлакового переплава, содержащее трансформатор, выводы вторичной обмотки которого соединены с электродом и через датчик тока с медным кристаллизатором, тиристорный переключатель с блоком импульсного управления на первичной обмотке трансформатора, на первый вход которого подано напряжение синхронизации, а второй вход соединен с выходом блока измерителя частоты каплеобразования электродного металла, состоящего из последовательно соединенных между собой первого порогового элемента, амплитудного детектора и двухполупериодного выпрямителя, вход которого является входом блока измерителя и подключен к выходу датчика тока, снабжен трехвходовым блоком измерителя частоты каплеобразования электродного металла в бестоковую паузу, состоящего из электронного ключа, источника постоянного тока, инвертора напряжения и второго порогового элемента, причем первым входом блока измерителя частоты каплеобразования электродного металла в бестоковую паузу, который подключен к кристаллизатору, служит вход источник тока, вторым входом к которому подключен второй выход блока импульсного управления, служит один из двух входов электронного ключа, выход которого соединен с расходуемым электродом, а другой вход электронного ключа подключен к выходу источника, третьим входом к которому подключен расходуемый электрод, служит вход инвертора напряжения, выход которого через второй пороговый элемент соединен с третьим входом блока импульсного управления, при этом входы источника тока и инвертора объединены.

Именно заявленные в определенной последовательности выключение, определение длительности бестоковой паузы по кривой изменения активного сопротивления шлаковой ванны, включение и введение двухвходового блока измерителя частоты каплеобразования электродного металла в бестоковую паузу обеспечивают, согласно способу управления, снижение тока до нуля на интервал времени, равный времени каплеобразования при чисто тепловом процессе оплавления электродного металла, и, тем самым, достижение цели изобретения. Это позволяет сделать вывод о том, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Сопоставительный анализ заявленного технического решения с прототипом показывает, что заявляемый способ управления режимом работы установки электрошлакового переплава и устройства для его осуществления отличаются от известного тем, что: 1) контролируют ток электрода, по его модулированной кривой определяют момент образования капли на электроде и уменьшают ток до нуля на интервал времени, равный времени каплеобразования при чисто тепловом процессе оплавления электродного металла, определяемый по кривой изменения активного сопротивления шлаковой ванны, по истечении которого увеличивают ток до рабочей величины; 2) устройство управления дополнительно имеет блок измерителя частоты каплеобразования электродного металла в бестоковую паузу, содержащий электронный ключ, источник постоянного тока и пороговый элемент. Эти отличия позволяют сделать вывод о соответствии заявляемых технических решений критерию "новизна". Признаки, отличающие заявляемые технические решения от прототипов, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают заявленным техническим решениям соответствие критерию "изобретательский уровень".

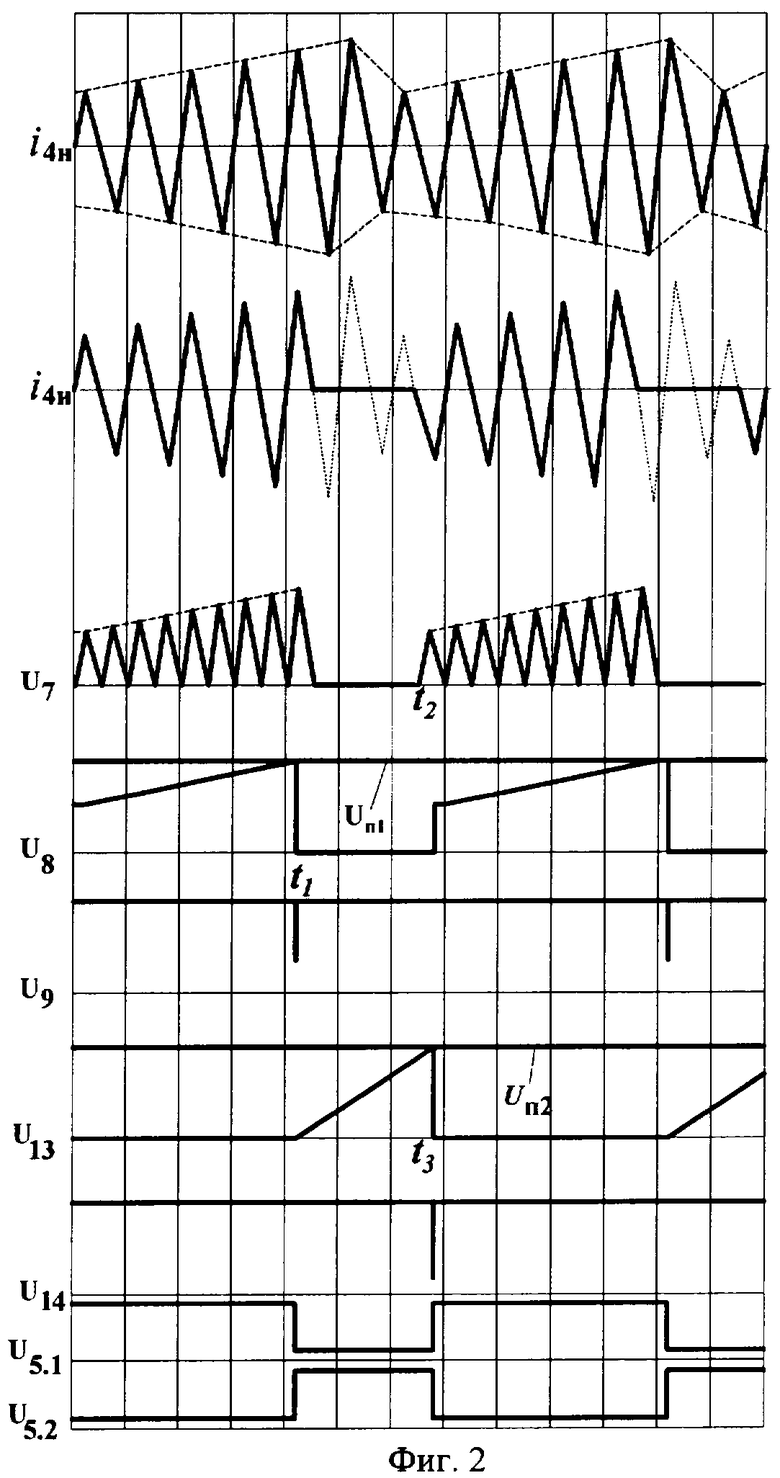

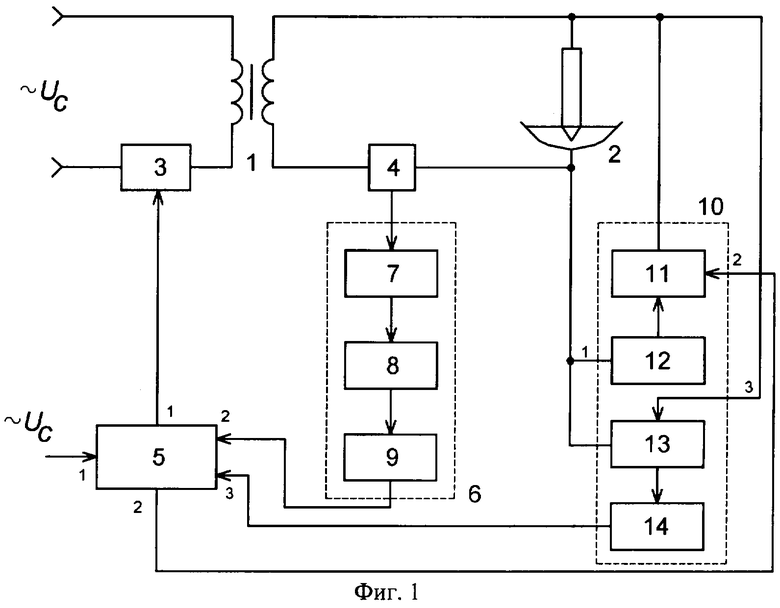

Предлагаемый способ управления режимом работы установки электрошлакового переплава и устройство для его осуществления иллюстрируются чертежами, где на фиг.1 представлена структурная схема устройства, на фиг.2 представлены временные диаграммы.

На представленных диаграммах токов и напряжений устройства управления имеются индексы у соответствующих величин, так i4H, i4И - ток на выходе датчика 4 тока, Н - непрерывный режим, И - импульсный режим.

Устройство содержит силовой трансформатор 1, установку 2 электрошлакового переплава, тиристорный переключатель 3, датчик 4 тока, блок 5 импульсного управления, блок 6 измерителя частоты каплеобразования электродного металла, состоящий из двух-полупериодного выпрямителя 7, амплитудного детектора 8, первого порогового элемента 9, и блок 10 измерителя частоты каплеобразования электродного металла в бестоковую паузу, состоящий из электронного ключа И, источника 12 тока, инвертора 13 напряжения и второго порогового элемента 14.

Способ управления режимом реализуется следующим образом.

В момент начала образования капли жидкого металла на торце электрода, определяемого при помощи блока 6 измерителя частоты каплеобразования электродного металла и тиристорного переключателя 3, создают паузу рабочего тока (момент времени t1) с длительностью, равной не менее двух периодов напряжения сети, в течение которой отсутствуют электродинамические силы. Жидкий металл с возрастающим ускорением начинает двигаться вниз по конусу электрода и отрывается в виде капли. После отрыва капли сразу начинает формироваться следующая. В момент формирования следующей капли на торце электрода (момент времени t2), определяемого блоком 10 измерителя частоты каплеобразования электродного металла в бестоковую паузу по кривой изменения активного сопротивления шлаковой ванны, включают тиристорный переключатель 3 и ток скачком увеличивается до рабочей величины. При этом в результате резкого возрастания электродинамической силы порция жидкого металла на торце электрода сбрасывается в виде очень мелких капель, что обеспечивает лучшее их очищение в процессе прохождения через шлаковую ванну.

Исследование изменения теплового режима в пределах интервала каплеобразования в бестоковую паузу проведено в соответствии со структурной схемой печи [19]. Передаточная функция шлаковой ванны по температуре θш имеет следующий вид:

W(p)=Kр/(1+Тшр),

где Кр - коэффициент передачи, для слитков с диаметром от 0,1 м до 0,3 м изменяется от 0,17 до 0,13; Тш - постоянная времени теплового процесса в шлаковой ванне при этом - от 40 сек до 200 сек.

При импульсном режиме работы установки происходит скачкообразное изменение мощности шлаковой ванны на величину ΔРш, что приводит к периодическому изменению температуры шлаковой ванны от заданного значения.

Результаты анализа амплитуды Δθш колебаний температуры, предполагая заданную температуру шлаковой ванны, равной θш=1800°С, сведены в табл.1.

Из табл.1 видно, что при импульсном изменении мощности по предлагаемому способу управления температуру в шлаковой ванне можно считать постоянной и изменение электрического режима в пределах длительности интервала отключенного состояния (до 0,08 сек) не оказывает влияние на тепловой режим установки электрошлакового переплава. Поэтому по истечении токовой паузы не требуется увеличения мощности, вводимой в шлаковую ванну, для обеспечения ее заданного теплового режима.

Пример конкретного выполнения. Заявляемый способ был осуществлен на установке электрошлакового переплава ЭШП-0,25 с трансформатором ТПОВ-630, переплавляли электроды от 50 до 200 мм под шлаком АНФ-6 в кристаллизаторах от 0,1 до 0,3 м. По ходу плавок частота каплеобразования и интервал времени включенного состояния регистрировались. Результаты измерений сведены в табл.2, для интервала времени отключенного состояния tотк=0,04 сек.

Установлено, что при работе установки на этих частотах периодическое изменение тока шлаковой ванны вызывает механические колебания поверхности металлической ванны вследствие наличия электрокапиллярной вибрации.

Способ позволяет повысить производительность электрошлакового процесса за счет увеличения линейной скорости роста капли и перегрева металла в жидкометаллической пленке на торце электрода во время паузы.

Включение осуществляется в момент образования капли электродного металла в бестоковую паузу, которая определяется по кривой изменения активного сопротивления шлаковой ванны. В результате резкого возрастания электродинамической силы порция жидкого металла на торце электрода сбрасывается в виде очень мелких капель, что обеспечивает лучшее их очищение в процессе прохождения через шлаковую ванну. Поверхность контакта жидкой металлической пленки на торце электрода со шлаком при этом увеличивается, а это способствует более полной очистке металла электрода от неметаллических включений и уменьшению их в слитке.

Анализ выплавленных слитков не вызвал существенного изменения поверхности слитка, то есть поверхность слитка не имела поясков и пережимов.

Устройство управления режимом процесса работает следующим образом.

На кривой тока, протекающего в цепи расходуемого электрода, имеют место характерные "скачки" тока, зафиксировав которые с помощью блока 6 измерителя частоты образования капли электродного металла с высокой точностью определяется период и момент образования капли на торце расходуемого электрода.

Сигнал тока электрода, идентичный по форме кривой i4H, поступает с выхода датчика 4 тока на вход двухполупериодного выпрямителя 7. Выходной сигнал (U7) выпрямителя 7 показан на фиг.2. Этот сигнал представляет собой амплитудно-модулированные колебания рабочего тока промышленной частоты установки электрошлакового переплава. "Скачки" амплитуды тока совпадают с моментами отрыва капель электродного металла от торца расходуемого электрода. Сигнал с выхода выпрямителя (U7) поступает на вход амплитудного детектора 8, в котором происходит выделение (детектирование) сигнала огибающей кривой тока электрода из общего сигнала (U7). Далее, продетектированный сигнал (U8) кривой тока электрода поступает на вход порогового элемента 9, порог срабатывания (Uп.1) которого устанавливается на один период раньше напряжения питающей сети до момента появления "скачка" амплитуды рабочего тока электрода при непрерывном режиме электрошлакового процесса.

По срезу выходного сигнала (U8) пороговый элемент 9 (момент времени t1) выдает короткий импульс (U9), который поступает на второй вход блока 5. На первом выходе блока 5 появляется уровень логического нуля, который запрещает работу тиристорного переключателя 3, и трансформатор 1 отключается от питающей сети, а со второго выхода уровень логической единицы через электронный ключ 11 подключает источник 12 тока к участку цепи электрод - шлаковая ванна - поддон. По мере формирования капли на торце расходуемого электрода на выходе инвертора 13 напряжения происходит формирование инвертированного сигнала (U12.2), который несет в себе информацию об изменении активного сопротивления шлаковой ванны и каплеобразовании в бестоковую паузу. Этот сигнал поступает на вход второго порогового элемента 14.

Экспериментально установлено, что в бестоковую паузу формирование капли происходит за время не более 0,08 с. Поэтому амплитуда сигнала срабатывания (Uп.2) элемента 13 устанавливается таким образом, чтобы длительность бестоковой паузы не превышала 0,08 сек. В момент срабатывания (момент времени t3) порогового элемента 13 на его выходе появляется короткий импульс, который поступает на третий вход блока 5 импульсного управления. Блок 5 выдает сигнал разрешения на повторное включение тиристорного переключателя 3.

Экспериментальная проверка устройства управления на установке электрошлакового переплава ЭШП-0,25 показала его высокую эффективность. Погрешность определения момента образования капли на торце расходуемого электрода как под током, так и в бестоковую паузу не превышает 1% для электродов с диаметрами от 0,05 до 0.2 м, что вполне достаточно для реализации предлагаемого способа.

Использование предлагаемого способа управления режимом работы установки электрошлакового переплава и устройства для его осуществления позволяет по сравнению с известным:

1. Увеличить производительность электрошлакового процесса до 20% при снижении удельного расхода электрической энергии на 15% и повышении теплового КПД до 10-15%.

2. Измельчать каплю электродного металла в момент образования, которая лучше очищается в процессе прохождения через шлак. Поверхность контакта со шлаком жидкой металлической пленки на торце электрода при этом увеличивается, что способствует более полной очистке металла электрода от неметаллических включений и уменьшению неметаллических включений в слитке.

3. Существенно повысить контактную выносливость стали до 20÷40% из-за механических колебаний поверхности металлической ванны.

Источники информации

1. Устройство управления процессом электрошлакового переплава. В.В.Четвертных, А.Н.Пономарев. Патент РФ №2233341, МКИ С22В 9/18, заяв. 30.07.02.

2. Сироткин И.А., Ересковский, Однолетков В.И. и др. Разработка методики и выбора технических средств для автоматического регулирования напряжения питания установки ЭШП на основе контроля и анализа осциллограмм электрического тока в цепи расходуемого электрода // Днепропетровск. ДМИ, 1988. - 23 с.

3. Умерова Г.Д., Вачугов Г.А. Электродинамические силы, действующие на подплавленный металл на электроде при электрошлаковом переплаве // Современные проблемы электрометаллургии стали / ЧПИ. Челябинск, 1981, вып.263. - С.127-131.

4. Боровский О.Б., Ивахненко И.С.Исследование процесса электрошлакового переплава с помощью ренгеновского излучения //Методы и аппаратура для неразрушающих исследований металлов / Тр. ЦНИИТМАШ. - М.: 1966. - С.68-78.

5. Панин В.В., Ивахненко И.С. К вопросу о каплеобразовании и рафинировании при плавлении его в шлаке / Металлы. Изв. АН СССР. №2, 1971. - С.36-38.

6. Ивахненко И.С., Турпак О.H. О вертикальной составляющей сил, действующих на подплавленный металл на электроде / Физико-химические основы взаимодействия жидкого металла с газами и шлаками. - М.: Наука, 1978. - С.167-172.

7. Панин В.В., Ивахненко И.С. О механизме образования и очистке капли металла на плавящемся электроде // Ультразвук в машиностроении / Сб. Тр. ОКТБ. - М.: ЦНИИПИ, 1969. Вып.2. - С.223-238.

8. Иваненко О.Г., Рощин В.Е., Повалоцкий Д.Я. Гидродинамика формирования капли при оплавлении заготовки в шлаке // Черная металлургия / Изв. Вузов, 1984, №4. - С.15-18.

9. Жмойдин Г.И. Гидродинамика течения металла с плавящегося в шлаке электрода // Восстановление и рафинирование железа. - М.: Наука, 1968. - С.91-104.

10. Тепловые процессы при электрошлаковом переплаве / Под. ред. Б.И.Медовара. - Киев: Наук. думка, 1978. - 304 с.

11. Дудко Д.А., Рублевский И.Н. О капельном переносе электродного металла при электрошлаковой сварке // Автоматическая сварка. №4(61), 1958. - С.24-31.

12. Клюев М.М., Топилин В.В., Войновский Е.В. О капельном переносе электродного металла при электрошлаковом переплаве электродов большого сечения // Автоматическая сварка. №5(110), 1962. - С.44-48.

13. Особенности капельного переноса металла электрода большого сечения при электрошлаковом процессе // Автоматическая сварка. №5(74), 1959. - С.28-33.

14. Клюев М.М., Миронов Ю.М. Некоторые вопросы капельного переноса при переплаве металла под флюсом // Электротермия. 1964. Вып.39, с.21-24.

15. Клюев М.М., Волков С.Е. Электрошлаковый переплав. - М.: Металлургия, 1984. - 208 с.

16. Сироткин И.А., Ересковский, Однолетков В.И. и др. Методика оценки весовой скорости плавления, расходуемого электрода установки ЭШП и разработка алгоритма управления его скоростным режимом / Днепропетровск. ДМИ, 1987. - С.10.

17. Патон Б.Е., Лебедев В.К., Медовар Б.И. и др. Управление процессами кристаллизации слитка ЭШП // Проблемы стального слитка / Тр. Пятой конференции по слитку. - М.: Металлургия, 1974, №5. - С.707-714.

18. Абрамов А.В., Лоскутов В.И., Ковалев В.Г. Новая технология электрошлаковой выплавки инструментальных заготовок. / В сб. Проблемы спецэлектрометаллургии, Киев, 1993. №4, с.10-12.

19. Миронов Ю.М. Электрошлаковая печь как объект управления / Изв. Вузов. Черная металлургия. 1979, №11. - С.43-48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ СЛИТКОВ ИМПУЛЬСНО-ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2432406C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448173C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА (ВАРИАНТЫ) | 2006 |

|

RU2332471C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ | 2013 |

|

RU2567408C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2413016C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2003 |

|

RU2241050C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1995 |

|

RU2083700C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2011 |

|

RU2487181C1 |

Изобретение относится к электрошлаковому переплаву и может быть использовано в регуляторах режимов электрошлаковых печей. Способ включает контроль рабочего тока и определение по его модулированной кривой момента образования капли на торце электрода. Переплав осуществляют в импульсном режиме путем отключения тока в момент начала образования капли жидкого металла на торце электрода, определяемый по кривой изменения активного сопротивления шлаковой ванны, с созданием паузы рабочего тока длительностью, равной времени каплеобразования при чисто тепловом процессе оплавления электрода, и последующего увеличения тока до рабочей величины после отрыва первой капли и в момент формирования следующей капли. Устройство дополнительно снабжено трехвходовым блоком измерителя частоты каплеобразования электродного металла в бестоковую паузу, состоящего из электронного ключа, источника постоянного тока, инвертора напряжения и второго порогового элемента. Изобретение позволяет повысить производительность электрошлакового переплава и качество металла слитка путем измельчения капель электродного металла в момент образования их на электроде. 2 н. и 1 з.п. ф-лы, 2 табл., 2 ил.

| ЖМОЙДИН Г.И | |||

| Гидродинамика течения металла с плавящегося в шлаке электрода | |||

| Восстановление и рафинирование железа | |||

| - М.: Наука, 1968, с.91-104 | |||

| RU 2052509 С1, 20.01.1996 | |||

| RU 2058406 С1, 20.04.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2233341C2 |

| 2001 |

|

RU2218454C2 | |

Авторы

Даты

2008-11-10—Публикация

2007-01-22—Подача