Изобретение касается способа литья под давлением пластмассовой детали в отверстии, которое расположено в упаковочном листовом материале, и пресс-форм в устройстве для литья под давлением. В частности, предлагаются способ и пресс-формы для литья под давлением пластмассового устройства для открывания на упаковочном листовом материале.

Известны устройства для открывания различных типов, используемые в упаковочной таре, формованной из упаковочного листового материала и предназначенной для содержания веществ, как, например, пищевых продуктов, и, в частности, для содержания напитков, а именно соков, воды, молока, вина и т. п.

Одно такое устройство для открывания содержит перфорацию в стенке упаковочной тары и пластмассовую крышку, прикрепленную к стенке и закрывающую перфорацию в положении закрывания. Крышка содержит кольцевое основание, прикрепленное к стенке, например с помощью клея, и окружающее по периферии перфорацию, и закрывающий элемент, шарнирно соединенный с основанием. После того, как открыт закрывающий элемент, можно воздействовать на перфорацию и раскрыть ее, чтобы иметь возможность выдавать содержимое упаковочной тары.

Другое известное устройство для открывания содержит отверстие, выполненное в стенке упаковочной тары, и пластмассовую крышку, сходную с вышеописанной крышкой, прикрепленную к стенке и закрывающую отверстие в положении закрывания. Со стенкой соединен уплотнительный элемент, например алюминиевый отрывной лепесток для закрывания отверстия, и после того, как открыт закрывающий элемент, можно удалить уплотнительный элемент для раскрытия отверстия с целью выдачи содержимого упаковочной тары.

В число способов изготовления устройств для открывания на упаковочной таре может входить способ подачи непрерывного полотна упаковочного листового материала на первый участок, на котором в полотне делают перфорацию или отверстие, и на второй участок, на котором к полотну прикрепляют закрывающий элемент для закрывания перфорации или отверстия. На промежуточной стадии для закрывания отверстия прикрепляют алюминиевый отрывной лепесток, если он предусмотрен. После выполнения на полотне устройств для открывания формуют упаковочную тару из полотна, наполняют ее продуктом и запечатывают так, чтобы устройства для открывания были расположены на готовой таре и имели легкий доступ. Одним примером машины для формования, наполнения и запечатывания тары является наполнительная машина ТВ8 производства "Тетра Брик Пэкэджинг Системз оф Модена", Италия.

В качестве альтернативы вышеописанным устройствам для открывания, при изготовлении которых на упаковочный листовой материал помещают уже формованные пластмассовые крышки, в патенте США 4.725.213 (описание которого приведено здесь в качестве ссылки) описывается пластмассовое устройство для открывания, которое отливают под давлением непосредственно на листе упаковочного материала. В частности, перемещают пару пресс-форм в положение около предварительно штампованного отверстия в листе и через литьевой канал, образованный между одной из пресс-форм и одной поверхностью листа и простирающийся вдоль такой поверхности листа, впрыскивают нагретый термопластичный материал для того, чтобы образовать устройство для открывания на предварительно штампованном отверстии. Пресс-формы имеют такую конфигурацию, чтобы формованное устройство для открывания содержало пару кольцевых отбортовок, каждая из которых прикреплена к противоположным поверхностям листа у края предварительно штампованного отверстия, тем самым закрепляя на листе устройство для открывания.

Хотя способ и устройство для формования вышеуказанного типа устройства для открывания могут быть вполне применимыми, существует потребность в дальнейших усовершенствованиях в области устройств для открывания, отливаемых под давлением из термопластов.

Например, существует проблема контролирования потока впрыскиваемого термопласта в оформляющую полость, образуемую пресс-формами, чтобы обеспечить правильное расположение части листа вблизи предварительно штампованного отверстия по отношению к устройству для открывания. Обычно часть листа упаковочного материала вблизи отверстия имеет очень небольшую жесткость, и во время процесса литья под давлением такая часть листа подвергается воздействию термопласта при повышенных давлениях и температурах. В результате этого данная часть листа вблизи отверстия имеет нежелательную склонность к изгибанию и, в конце концов, неупорядоченно располагается в местах ее соединения с отлитым устройством для открывания. Поэтому необходим способ литья под давлением термопластового устройства для открывания на упаковочном листовом материале, который позволяет достигнуть единообразия и надежности в отношении правильного расположения листа относительно устройства для открывания.

Вышеописанная склонность к изгибанию неконтролируемой части листа вблизи отверстия может привести к ситуации, в которой во время стадии впрыскивания термопласта край части листа у отверстия может находиться в значительном соприкосновении с одной из пресс-форм, и, следовательно, пластмасса не будет течь между такой пресс-формой и поверхностью части листа, соприкасающейся с ней. В результате этого край отверстия будет уплотнен хуже, чем это было бы у края отверстия, когда пластмасса устройства для открывания простирается, по крайней мере, на определенную часть поверхности части листа вблизи отверстия. Упаковочный листовой материал обычно образован из нескольких слоев, включая внутренний бумажный слой и два наружных кроющих слоя из синтетической пластмассы, один из которых предназначен для образования поверхности, соприкасающейся с продуктом. Между бумажным слоем и наружными кроющими слоями могут быть расположены другие возможные слои, как, например, слои типографской краски, прослаивающие слои и слои из алюминиевой фольги. При штамповании отверстия в упаковочном листовом материале по краю отверстия обнажаются внутренние слои упаковочного листа, и если такой край не герметизировать соответствующим образом посредством отлитого термопластового устройства для открывания, упакованный продукт может войти в соприкосновение с внутренними слоями упаковочного листового материала, что может вызвать его разрушение.

Задачей изобретения является создание способа литья под давлением термопластового устройства для открывания на листе упаковочного материала, который позволяет с помощью отлитого устройства для открывания обеспечить достижение соответствующего уплотнения на крае отверстия, образованного в листе упаковочного материала.

Поставленная задача достигается за счет того, что способ литья под давлением пластмассовой детали в отверстии, расположенном в упаковочном листовом материале и образующем край в упаковочном листовом материале, в котором приводят, по меньшей мере, одну первую пресс-форму в соприкосновение с первой боковой поверхностью упаковочного листового материала и располагают, по меньшей мере, одну вторую пресс-форму в соприкосновении со второй боковой поверхностью упаковочного листового материала с образованием, тем самым, оформляющей полости между первой и второй пресс-формами таким образом, что, по меньшей мере, часть края отверстия находится внутри оформляющей полости, а часть листа упаковочного листового материала, расположенная вблизи части края отверстия, смещена от второй пресс-формы, и впрыскивают пластмассу в оформляющую полость для формования пластмассовой детали, посредством чего смещение части листа от второй пресс-формы способствует формованию пластмассы на части второй боковой поверхности части листа, включает этап, в котором располагают первую и вторую пресс-формы с обеспечением нахождения части упаковочного листового материала, соприкасающейся как с первой, так и со второй пресс-формами в сжатом состоянии по сравнению с частью упаковочного листового материала, расположенной внутри оформляющей полости, при этом смещение части листа упаковочного листового материала, расположенной вблизи края отверстия, от второй пресс-формы осуществляют при сжатии части упаковочного материала, соприкасающейся с пресс-формами.

Образование оформляющей полости может также включать следующие этапы:

размещение первой пресс-формы таким образом, что край первой пресс-формы соприкасается с первой боковой поверхностью упаковочного листового материала по первой линии соприкосновения (32);

размещение второй пресс-формы таким образом, что край второй пресс-формы соприкасается со второй боковой поверхностью упаковочного листового материала по второй линии соприкосновения, при этом первую линию соприкосновения располагают дальше от части края отверстия, чем вторую линию соприкосновения, для обеспечения смещения части листа от второй пресс-формы.

Смещение упаковочного материала от второй пресс-формы способствует точному формованию пластмассы на части второй боковой поверхности упаковочного листового материала, расположенной вблизи части края отверстия, и, следовательно, достигаются единообразие и надежность в отношении правильного размещения листа относительно устройства для открывания. Кроме того, формование пластмассы на части второй боковой поверхности вблизи края отверстия эффективно создает отличное уплотнение по краю отверстия и на второй боковой поверхности, что способствует обеспечению того, что продукты не будут входить в соприкосновение с внутренними слоями листа упаковочного материала, если и когда вторая боковая поверхность упаковочного листового материала предназначена быть в готовой упаковочной таре поверхностью, соприкасающейся с пищевым продуктом.

Поставленная задача решается также при помощи устройства для литья под давлением пластмассовой детали в отверстии, расположенном в упаковочном листовом материале, имеющем первую боковую поверхность и вторую боковую поверхность и образующем край в упаковочном листовом материале, содержащее первую пресс-форму и вторую пресс-форму, выполненные с возможностью взаимной перемены местами по отношению к упаковочному листовому материалу в положении формования, плотного размещения между ними упаковочного листового материала и образования ими оформляющей полости, в которой расположена, по меньшей мере, часть края отверстия в упаковочном листовом материале, причем первая и вторая пресс-формы имеют оформляющую конфигурацию в положении формования, обеспечивающую смещение от второй пресс-формы части листа упаковочного листового материала, расположенной вблизи части края отверстия, для формования пластмассы на части второй боковой поверхности части листа, а между первой и второй пресс-формами образован зазор в положении формования для размещения упаковочного листового материала, в котором зазор имеет ширину, которая меньше, чем толщина упаковочного листового материала для обеспечения сжатия упаковочного листового материала в зазоре в положении формования, при этом оформляющая конфигурация пресс-форм обеспечивает смещение части листа упаковочного листового материала, расположенной вблизи края отверстия, от второй пресс-формы при сжатии части упаковочного материала, соприкасающейся с пресс-формами.

Край первой пресс-формы может соприкасаться с первой боковой поверхностью упаковочного листового материала по первой линии соприкосновения, а край второй пресс-формы может соприкасаться со второй боковой поверхностью упаковочного листового материала по второй линии соприкосновения, при этом первая линия соприкосновения расположена дальше от части края отверстия, чем вторая линия соприкосновения для смещения части листа от второй пресс-формы.

Кроме того, зазор может иметь протяженность в плоскости, простирающейся под углом в оформляющую полость в направлении от второй пресс-формы, благодаря чему достигается полезное смещение листа.

Отличительные признаки и преимущества настоящего изобретения станут очевидными для специалистов в данной области из следующего подробного описания некоторых предпочтительных вариантов осуществления изобретения, описанных и иллюстрированных на сопровождающих чертежах в качестве неограничительного примера, при этом сходные элементы обозначены аналогичными позициями.

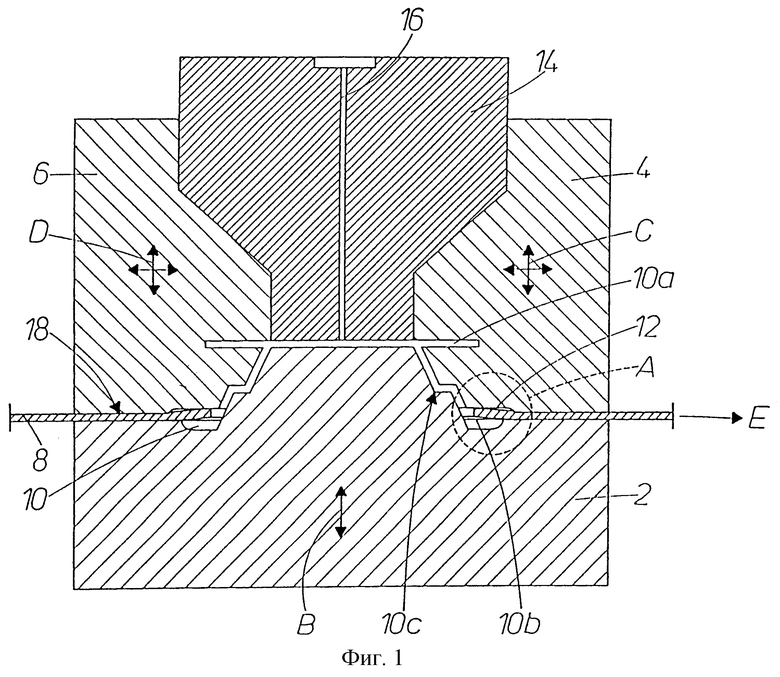

на фиг. 1 приведен вид сбоку вертикального разреза взаиморасположенных пресс-форм для литья под давлением термопластового устройства для открывания на листе упаковочного материала согласно одному предпочтительному аспекту изобретения,

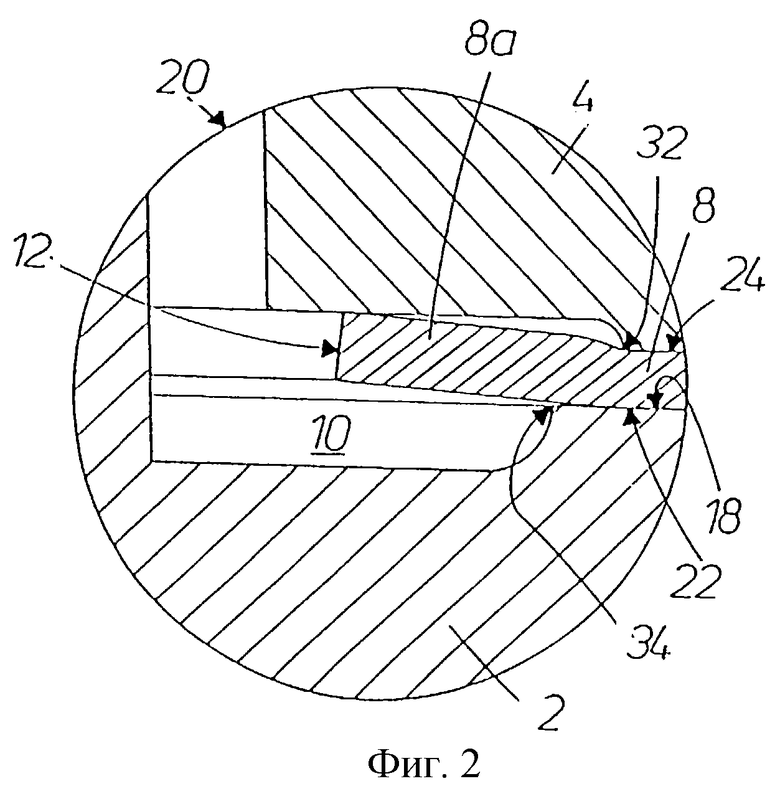

на фиг.2 - увеличенное изображение при виде сбоку вертикального разреза элемента А на фиг. 1, показывающее расположение части листа, находящейся вблизи отверстия в листе, внутри образуемой пресс-формами оформляющей полости перед впрыскиванием термопласта,

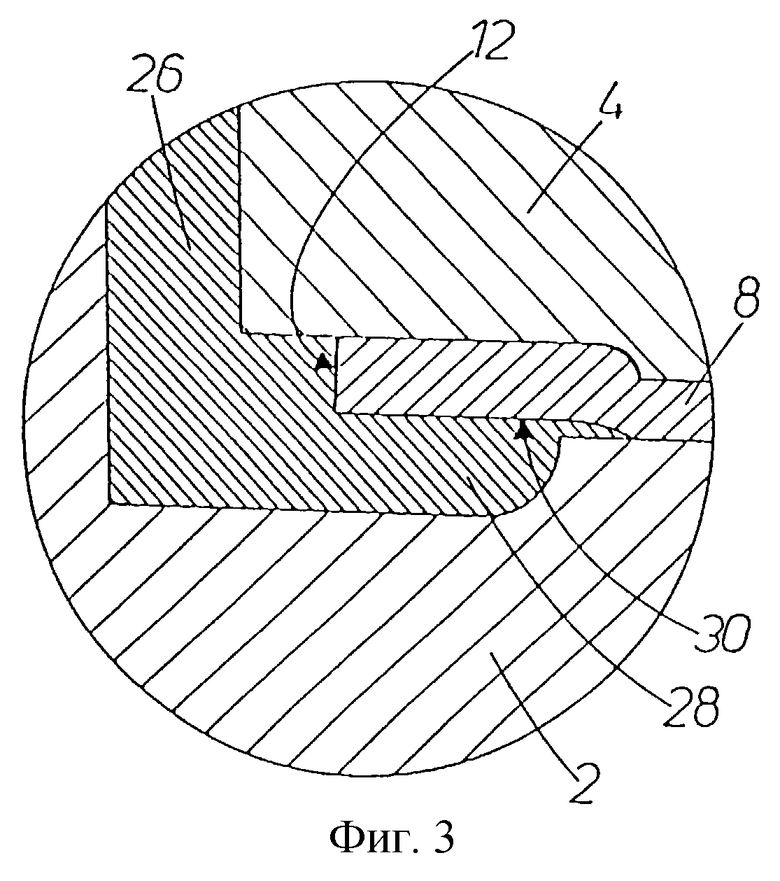

на фиг. 3 - увеличенное изображение элемента, аналогичного элементу на фиг.2, которое показывает расположение листа в оформляющей полости после отливки под давлением термопластового устройства для открывания,

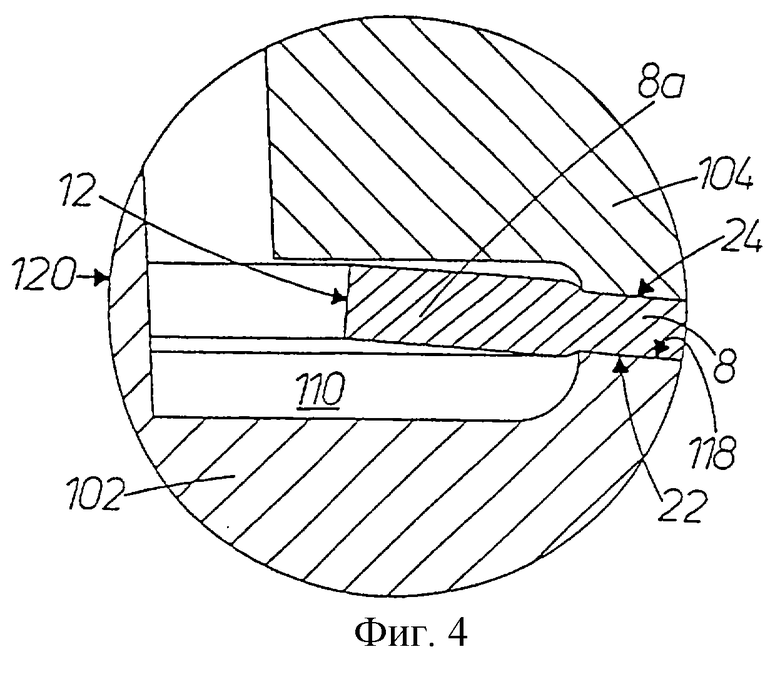

на фиг. 4 - увеличенное изображение элемента, аналогичного элементу на фиг.2, которое показывает пресс-формы согласно другому предпочтительному аспекту изобретения, образующие оформляющую полость, внутри которой расположен лист перед впрыскиванием термопласта,

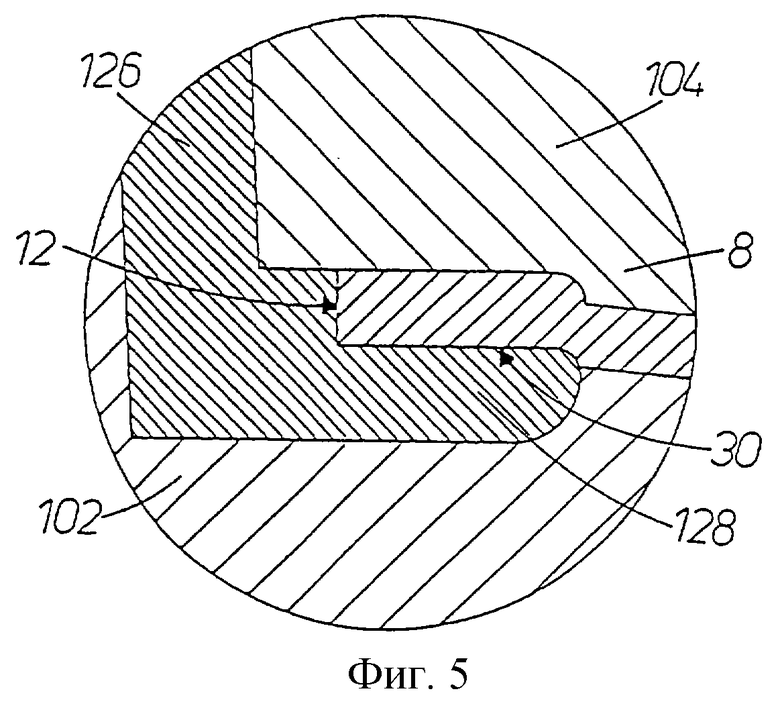

на фиг. 5 - увеличенное изображение элемента, аналогичного элементу на фиг.4, которое показывает расположение листа в оформляющей полости после отливки под давлением термопластового устройства для открывания, и

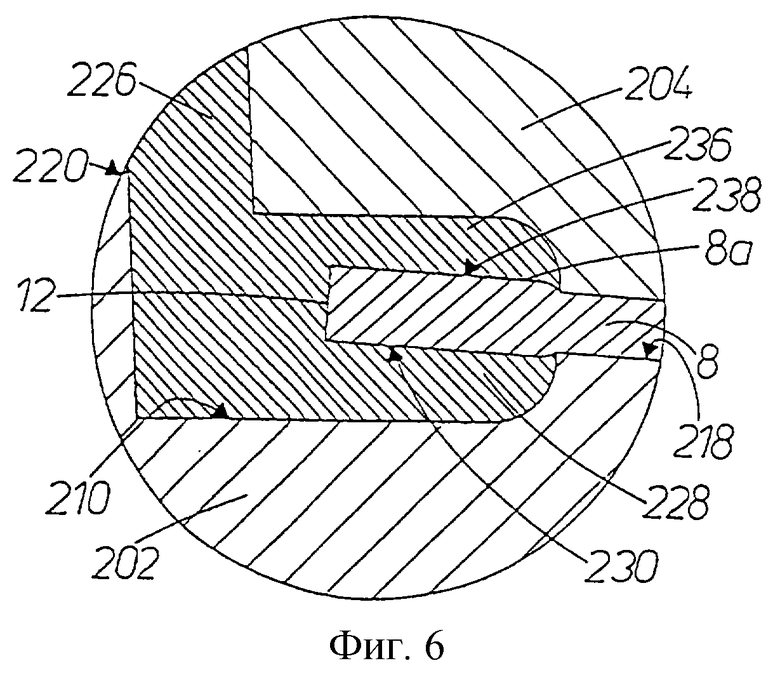

на фиг. 6 - увеличенное изображение элемента, аналогичного элементу на фиг.5, которое показывает пресс-формы согласно другому предпочтительному аспекту изобретения, образующие оформляющую полость относительно листа, которая дает возможность впрыскивать термопласт по обеим сторонам листа.

Как показано на фиг.1, внутренняя пресс-форма 2 и пара наружных пресс-форм 4 и 6 в положении формования взаимно размещены относительно упаковочного листового материала 8 таким образом, что упаковочный листовой материал находится между внутренней пресс-формой 2 и наружными пресс-формами 4 и 6, а пресс-формы образуют оформляющую полость 10, в которой расположен край 12 отверстия, выполненного в листе 8. Кроме того, относительно головки 14 для впрыскивания термопласта пресс-формы расположены с возможностью подачи нагретого термопласта через канал 16 головки 14 в оформляющую полость 10 для того, чтобы после охлаждения нагретого термопласта образовывалось устройство для открывания, соединенное с листом 8 по краю отверстия 12.

Упаковочный листовой материал 8 может быть любого вида и формы. Например, лист 8 может быть в виде непрерывного полотна упаковочного материала, заготовки из упаковочного материала или выступа из упаковочного материала. В другом предпочтительном варианте осуществления изобретения лист 8 представляет собой бумажную основу с пластмассовым покрытием.

В показанном варианте осуществления изобретения оформляющая полость 10 содержит часть 10а для формования крышки устройства для открывания, часть 10b для формования основания этого устройства, соединяющегося с листом 8, и часть 10с для формования в устройстве для открывания края, имеющего уменьшенную толщину и предназначенного для отрывания крышки от основания этого устройства. Данное описание больше касается, в частности, способа прикрепления устройства для открывания к листу 8 на краю 12 его отверстия, при этом устройство для открывания может быть выполнено в самых разнообразных общих формах.

В показанном варианте осуществления изобретения край 12 отверстия выполнен кольцевым и полностью окружает отверстие в листе 8. Предпочитается, чтобы перед литьем под давлением весь край 12 отверстия находился внутри части 10b оформляющей полости 10, предназначенной для формования основания устройства для открывания. Эта часть 10Ь также выполнена кольцевой и имеет размер, достаточный для помещения всего края 12 отверстия. Край 12 отверстия, часть 10Ь для формования основания устройства для открывания и соединительная часть 10с предпочтительно выполнены в форме овального кольца в продольном поперечном сечении, простирающимся, по существу, параллельно протяженности листа, а часть 10а для формования крышки - в форме овального диска в продольном поперечном сечении, простирающимся также, по существу, параллельно протяженности листа. Кроме того, в положении формования образуется зазор 18 между пресс-формами, который предпочтительно имеет ширину меньше, чем толщина упаковочного листового материала 8, благодаря чему обеспечивается сжатие листа 8 в этом зазоре и образуется уплотнение, достаточное для предотвращения какой-либо значительной утечки нагретого термопласта наружу оформляющей полости 10.

Положение формования на фиг.1 может быть достигнуто самыми разнообразными способами, очевидными для специалистов в данной области. Например, внутренняя пресс-форма 2 может быть выполнена с возможностью вертикального перемещения вверх и вниз в направлении по стрелке В, а наружные пресс-формы 4 и 6 могут быть выполнены с возможностью вертикального перемещения вверх и вниз и горизонтального перемещения внутрь и наружу в направлениях соответственно С и D, при этом головка для впрыскивания 14 может оставаться, по существу, в неподвижном положении. Когда пресс-формы находятся в полностью раскрытом положении, можно прерывисто подавать упаковочный листовой материал в направлении Е в его правильное положение при должном образом выровненном крае 12 отверстия, после чего можно перемещать пресс-формы в их полностью сомкнутое положение, соответствующее положению формования на фиг.1, и подавать нагретый термопласт по каналу 16 головки для впрыскивания 14 с целью заполнения оформляющей полости 10 и формования на листе устройства для открывания. После раскрытия пресс-форм можно вновь подавать лист 8 в направлении Е так, чтобы располагать край 12 другого отверстия в правильном положении для воспринятия устройства для открывания. После образования на листе устройства для открывания можно формовать упаковочную тару из листа, наполнять ее продуктом и запечатывать. Способы и устройства для подачи листа 8, штамповки отверстий в листе 12, перемещения пресс-форм, впрыскивания нагретых термопластов, формования, наполнения и запечатывания упаковочной тары очевидны для специалистов в данной области.

На фиг.2 показана оформляющая конфигурация 20 внутренней и наружной пресс-форм в положении, соответствующем положению формования на фиг.1. Внутренняя пресс-форма 2 расположена в соприкосновении с внутренней боковой поверхностью 22 листа 8, а наружная пресс-форма 4 - в соприкосновении с его наружной боковой поверхностью 24. Оформляющая конфигурация 20 наружной и внутренней пресс-форм обеспечивает смещение части упаковочного листового материала 8, расположенной вблизи края 12 отверстия, от внутренней пресс-формы 2. После того, как достигнуто смещение листа 8, можно впрыскивать нагретый термопласт в оформляющую полость 10 для формования устройства для открывания 26, прикрепленного к краю 12 отверстия в листе 8 (фиг.3). Благодаря смещению листа 8 от внутренней пресс-формы обеспечивается формование пластмассовой части 28 на части 30 внутренней боковой поверхности 22 листа 8, расположенной вблизи края 12 отверстия.

Благодаря смещению листа 8 в оформляющей полости 10 и точному формованию пластмассовой части 28 достигаются единообразие и надежность в отношении правильного размещения листа относительно устройства для открывания 26, так как во время стадии литья под давлением лист удерживается в правильном и смещенном положении. Кроме того, формование пластмассовой части 28 на части 30 внутренней боковой поверхности вблизи края 12 отверстия обеспечивает эффективное образование отличного уплотнения по краю отверстия и на внутренней боковой поверхности листа, которое с пользой способствует обеспечению того, что продукты не будут входить в соприкосновение с внутренними слоями листа, когда в готовой упаковочной таре внутренняя боковая поверхность упаковочного листового материала предназначена быть поверхностью, соприкасающейся с пищевым продуктом.

Оформляющая конфигурация 20 внутренней пресс-формы 2 и наружной пресс-формы 4 содержит край наружной пресс-формы 4, который соприкасается с наружной боковой поверхностью 24 упаковочного листового материала 8 по первой линии соприкосновения 32, и край внутренней пресс-формы 2, который соприкасается с внутренней боковой поверхностью 22 упаковочного листового материала 8 по второй линии соприкосновения 34, при этом первая линия соприкосновения 32 расположена от края 12 отверстия дальше, чем вторая линия соприкосновения 34. Сжатие листа 8 внутри более узкого зазора 18, образованного между наружной и внутренней пресс-формами, и пространственное расположение первой и второй линий соприкосновения 32 и 34 обуславливают то, что часть 8а листа 8, расположенная вблизи края 12 отверстия, изгибается под углом к плоскости протяженности листа, расположенной непосредственно снаружи оформляющей полости 10, благодаря чему достигается смещение такой части 8а листа от внутренней пресс-формы 2.

Как показано на фиг.2, в положении формования оформляющая конфигурация 20 внутренней и наружной пресс-форм представлена таким образом, что край 12 отверстия в листе 8, по существу, соприкасается с наружной пресс-формой 4. Таким образом, во время стадии впрыскивания термопласта не происходит формование пластмассы на наружной боковой поверхности 24 листа, как это видно на фиг. 3. Однако можно так профилировать наружную пресс-форму 4, чтобы край 12 отверстия не соприкасался с наружной пресс-формой 4 даже после смещения части 8а листа от нижней пресс-формы 2. Таким образом, устройство для открывания, формованное на стадии впрыскивания термопласта, будет содержать пластмассовые части, покрывающие как внутреннюю, так и наружную поверхности листа вблизи края отверстия. Кроме того, на фиг.3, показаны небольшие пластмассовые части устройства для открывания 26, расположенные в зазоре 18 между внутренней пресс-формой 2 и внутренней боковой поверхностью 22 листа 8 и формованные во время стадии литья под обычно высоким давлением. Однако сжатие листа 8 в зазоре 18 достаточно для образования уплотнения, которое в достаточной степени предотвращает какую-либо значительную утечку нагретого термопласта наружу оформляющей полости 10 через зазор 18.

Хотя в описанном варианте осуществления изобретения, показанном на фиг. 1-3, часть 8а листа смещена от внутренней пресс-формы 2, предполагается также, что, изменяя относительные положения линий соприкосновения 32 и 34 таким образом, чтобы первая линия соприкосновения 32 находилась ближе к краю 12 отверстия, чем вторая линия соприкосновения 34, можно при желании смещать часть 8а листа от наружной пресс-формы 4. Таким образом, конкретное взаимное относительное расстояние между линиями соприкосновения, определяющее степень и направление изгиба части 8а листа, и конкретная конфигурация образуемой пресс-формами оформляющей полости по отношению к краю отверстия в листе, определяющая место формования пластмассовых частей, будут диктовать конкретное расположение части 8а листа в этой полости в положении формования для обеспечения того, что будут эффективно и действенно достигаться желаемые окончательное соединение устройства для открывания с листом и его точное расположение на листе.

На фиг. 4 показан другой вариант осуществления изобретения, в котором оформляющая конфигурация 120 внутренней и наружной пресс-форм 102 и 104, взаимно установленных в положении формования, представлена таким образом, что внутренняя пресс-форма 102 расположена в соприкосновении с внутренней боковой поверхностью 22 листа 8 и наружная пресс-форма 104 - в соприкосновении с наружной боковой поверхностью 24 листа 8 для сжатия листа 8 в более узком зазоре 118 между пресс-формами и что край 12 отверстия находится в оформляющей полости 110, образованной внутренней и наружной пресс-формами. Кроме того, оформляющая конфигурация 120 наружной и внутренней пресс-форм 102 и 104 обеспечивает смещение части 8а упаковочного листового материала 8, расположенной вблизи края 12 отверстия, от внутренней пресс-формы 102. После того, как достигнуто смещение листа 8, впрыскивают нагретый термопласт в оформляющую полость 110 для формования устройства для открывания 126, прикрепленного к краю 12 отверстия в листе 8 (фиг.5). Смещение части 8а листа от внутренней пресс-формы обеспечивает формование пластмассовой части 128 на части 30 внутренней боковой поверхности 22 части 8а листа, расположенной вблизи края 12 отверстия. Благодаря смещению части 8а листа в оформляющей полости 110 и точному формованию пластмассовой части 128 достигаются единообразие и надежность в отношении правильного размещения листа 8 относительно устройства для открывания 126, так как во время стадии литья под давлением лист удерживается в правильном и смещенном положении. Формование пластмассовой части 128 на части 30 внутренней боковой поверхности листа вблизи края 12 отверстия обеспечивает отличное уплотнение по краю отверстия и на внутренней боковой поверхности листа, которое способствует обеспечению того, что продукты не будут входить в соприкосновение с внутренними слоями листа, когда в готовой упаковочной таре внутренняя боковая поверхность упаковочного листового материала предназначена быть поверхностью, соприкасающейся с пищевым продуктом.

В оформляющей конфигурации 120 зазор 118, образованный между внутренней и наружной пресс-формами 102 и 104, имеет протяженность в плоскости, простирающейся в оформляющей полости под углом в направлении от внутренней пресс-формы 102 так, чтобы происходило смещение части 8а листа от внутренней пресс-формы 102, достаточное для надежного формования пластмассовой части на части 30 внутренней боковой поверхности листа. В варианте на фиг.4 и 5 линии соприкосновения, по которым края внутренней и наружной пресс-форм соприкасаются с внутренней и наружной поверхностями листа 8, расположены, по существу, напротив друг друга, и, следовательно, не происходит изгибание части 8а листа относительно протяженности зазора 118. Желаемое соединение устройства для открывания 126 с листом 8 и размещение на нем эффективно достигаются скорее благодаря протяженности самого зазора 118, который обеспечивает достаточное смещение части 8а от внутренней пресс-формы 102. Кроме того, как считают, сочетание изгибания части 8а листа способом, описанным со ссылкой на вариант на фиг. 1-3 и осуществляемым разделением друг от друга линий соприкосновения между краями внутренней и наружной пресс-формами и внутренней и наружной поверхностями листа, с расположением части 8а под углом в оформляющей полости 110, обуславливаемым зазором 118, может обеспечить смещение части 8а в оформляющей полости, подходящее для достижения желаемого точного размещения устройства для открывания на листе.

Как показано на фиг.4, край 12 отверстия в листе 8 находится с небольшим промежутком от верхней пресс-формы 104 в положении формования. Однако этот небольшой промежуток все же обеспечивает то, что нагретый термопласт, входящий в оформляющую полость 110 во время стадии впрыскивания, будет отжимать часть 8а листа в соприкосновение с наружной пресс-формой так, чтобы при желании не происходило формование пластмассовой части на верхней боковой поверхности листа 8.

На фиг. 6 показана разновидность варианта осуществления изобретения на фиг.4-5, в которой оформляющая конфигурация 220, образуемая внутренней пресс-формой 202 и наружной пресс-формой 204, содержит простирающийся под углом зазор 218 для смещения части 8а листа в оформляющей полости 210 от внутренней пресс-формы 202, при этом имеется интервал между частью 8а листа и наружной пресс-формой 204, который является достаточно большим, чтобы после стадии впрыскивания термопласта образовывалось бы устройство для формования 226, которое содержит как пластмассовую часть 236, расположенную на наружной боковой поверхности 238 части 8а листа, так и пластмассовую часть 228, расположенную на внутренней боковой поверхности 230 части 8а листа.

Хотя в описанных вариантах осуществления изобретения, показанных на фиг. 4-6, часть 8а листа смещена от внутренней пресс-формы, предполагается также, что при желании можно, изменив направление протяженности зазора в оформляющей конфигурации, смещать часть 8а листа от наружной пресс-формы. Таким образом, конкретная протяженность зазора в оформляющей конфигурации, определяющая направление протяженности части листа, и конкретная конфигурация образованной пресс-формами оформляющей полости по отношению к краю отверстия в листе, определяющая место формования пластмассовых частей, будут диктовать конкретное расположение части листа в этой полости в положении формования для обеспечения того, что будут эффективно и действенно достигаться желаемые окончательное соединение устройства для открывания с листом и его точное расположение на листе.

Изобретение относится к способу и устройству для литья под давлением пластмассовой детали в отверстии, которое расположено в упаковочном листовом материале, в частности, для литья под давлением пластмассового устройства для открывания на упаковочном листовом материале. В способе литья под давлением, по меньшей мере, одну первую и одну вторую пресс-формы приводят в соприкосновение соответственно с первой и второй боковыми поверхностями упаковочного листового материала с образованием между ними оформляющей полости. При этом, по меньшей мере, часть края отверстия находится внутри оформляющей полости, а часть листа упаковочного листового материала, расположенная вблизи части края отверстия, смещена от второй пресс-формы. Первую и вторую пресс-формы располагают с обеспечением сжатия части упаковочного листового материала, соприкасающейся с пресс-формами. Смещение части листа упаковочного материала, расположенной вблизи края отверстия, от второй пресс-формы осуществляют при сжатии части упаковочного материала, соприкасающейся с пресс-формами. Затем впрыскивают пластмассу в оформляющую полость для формования пластмассовой детали, посредством чего смещение части листа от второй пресс-формы способствует формованию пластмассы на части второй боковой поверхности части листа. Описано также устройство для осуществления способа. Изобретение обеспечивает достижение соответствующего уплотнения на крае отверстия, образованного в листе упаковочного материала. 2 с. и 3 з.п. ф-лы, 6 ил.

| US 4076790 А, 28.02.1978 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| GB 1023886 A, 30.03.1966 | |||

| US 4956139 A, 11.09.1990 | |||

| Способ определения содержания элементов | 1977 |

|

SU629481A1 |

| US 4725213 А, 16.02.1988 | |||

| Способ изготовления армированной металлом пластмассовой детали с отверстием и форма для его осуществления | 1986 |

|

SU1391917A1 |

Авторы

Даты

2003-02-27—Публикация

1997-09-23—Подача