1

Изобретение относится к переработке пластмасс, в частности к способам переработки пластмасс литьем под давлением, применяемым для получения армированных деталей.

j Цель изобретения - получение точных отверстий при наличии арматуры с отверс- :тиями.

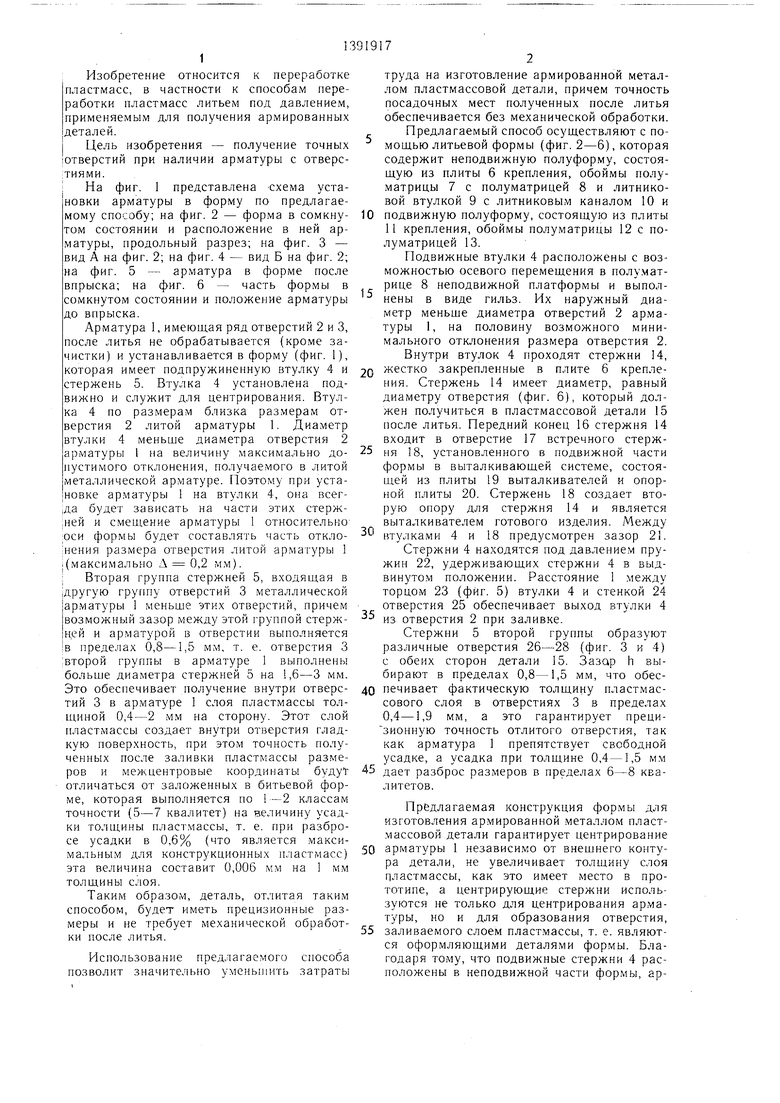

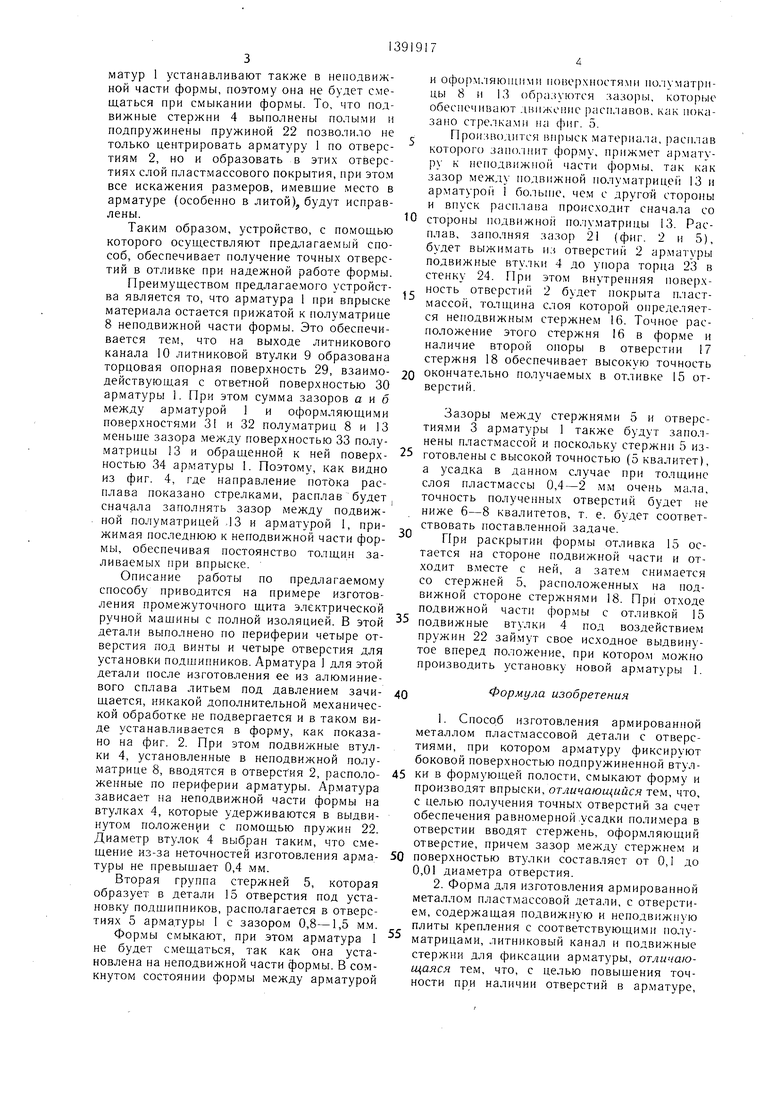

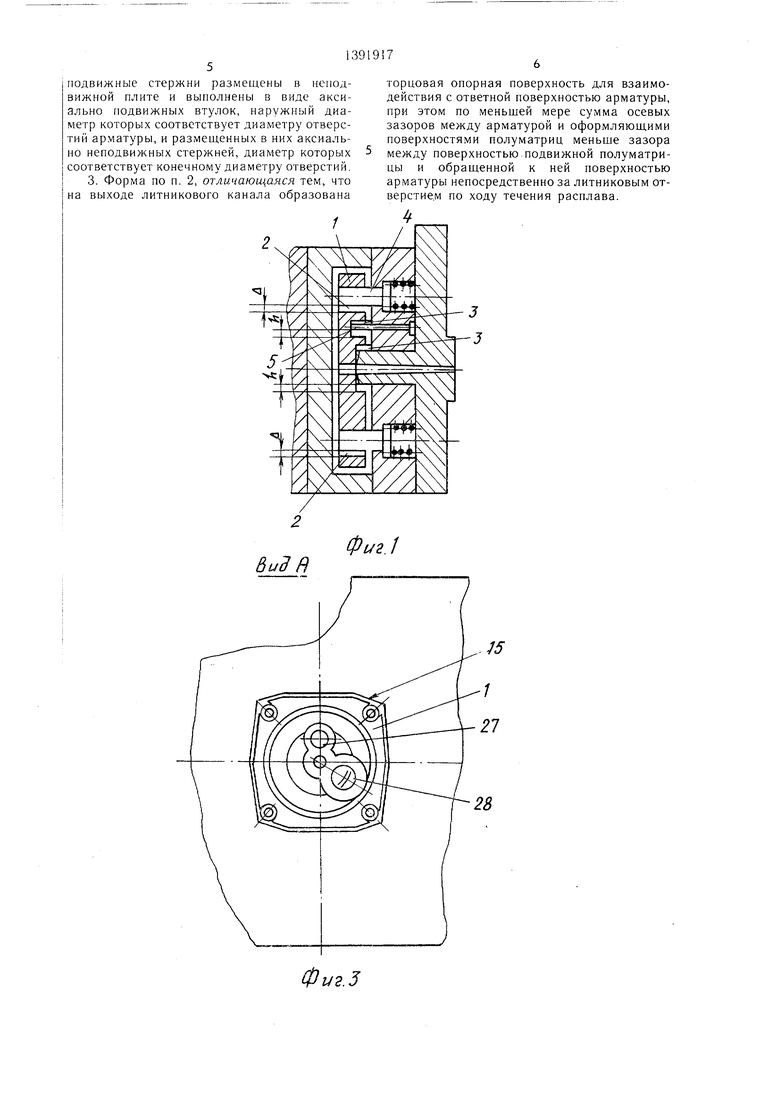

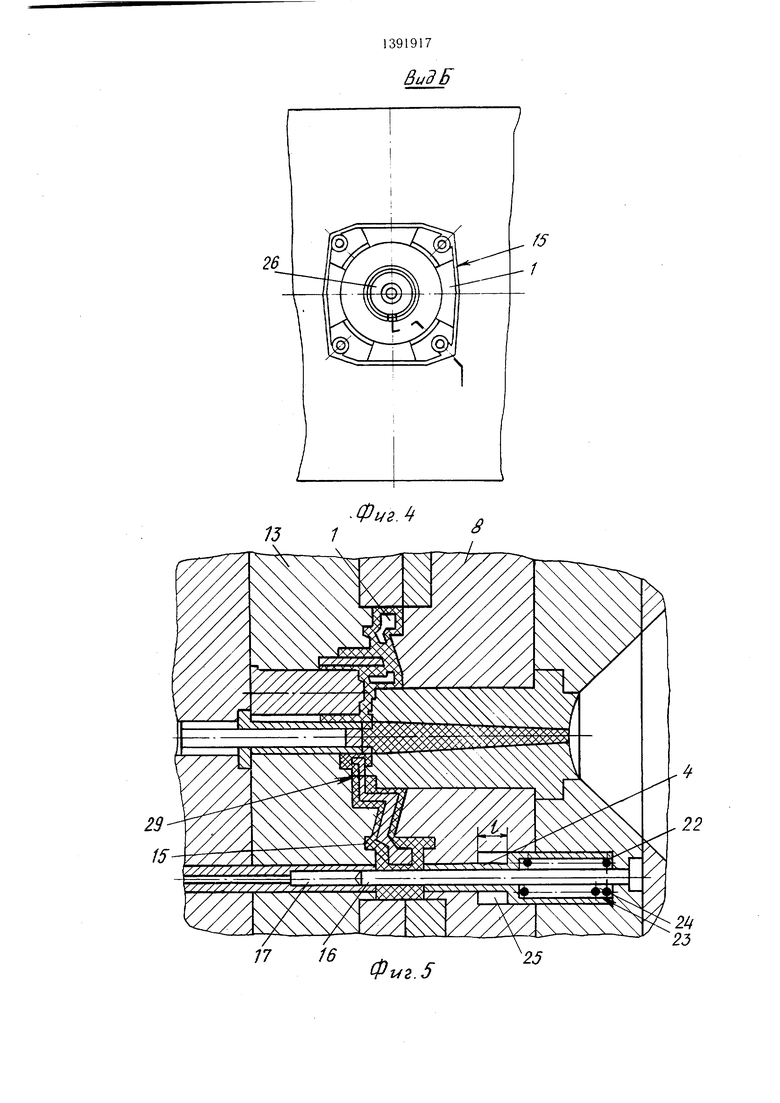

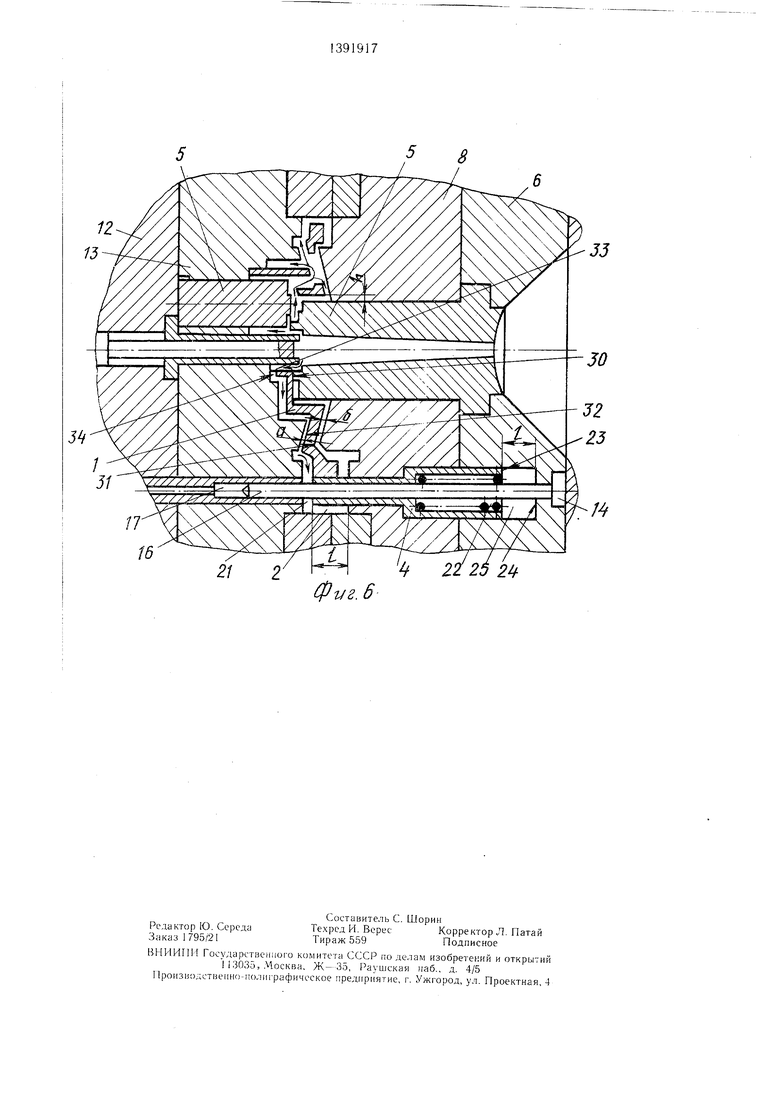

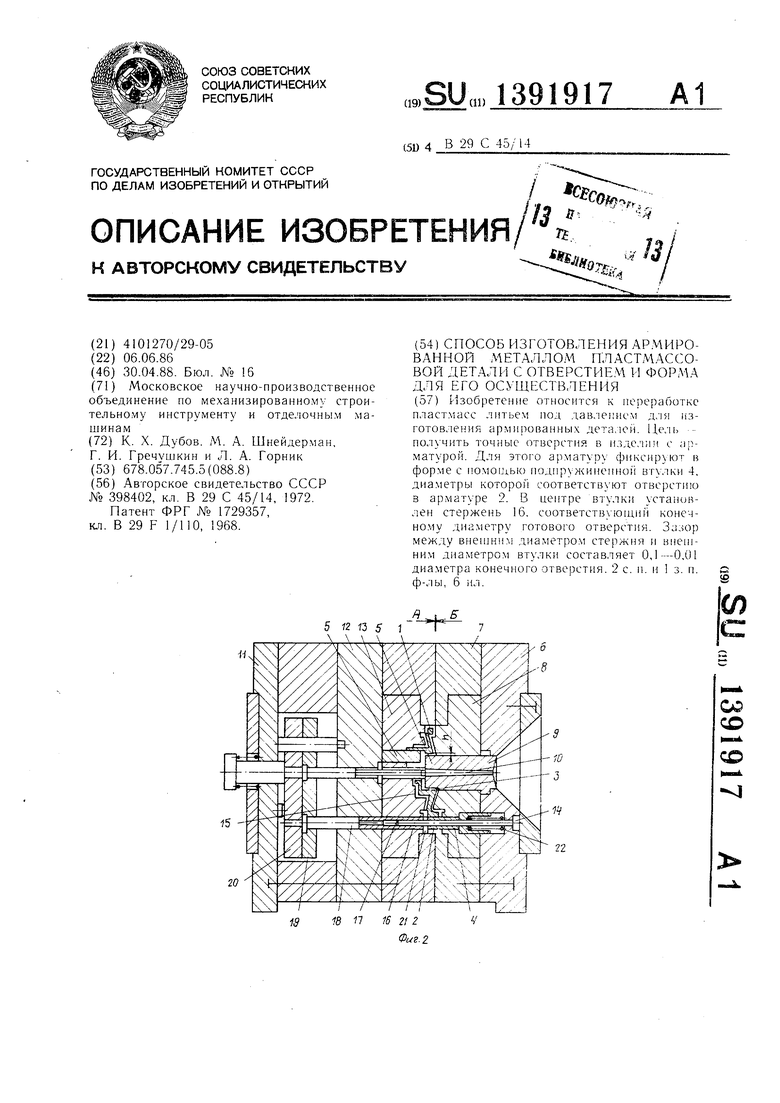

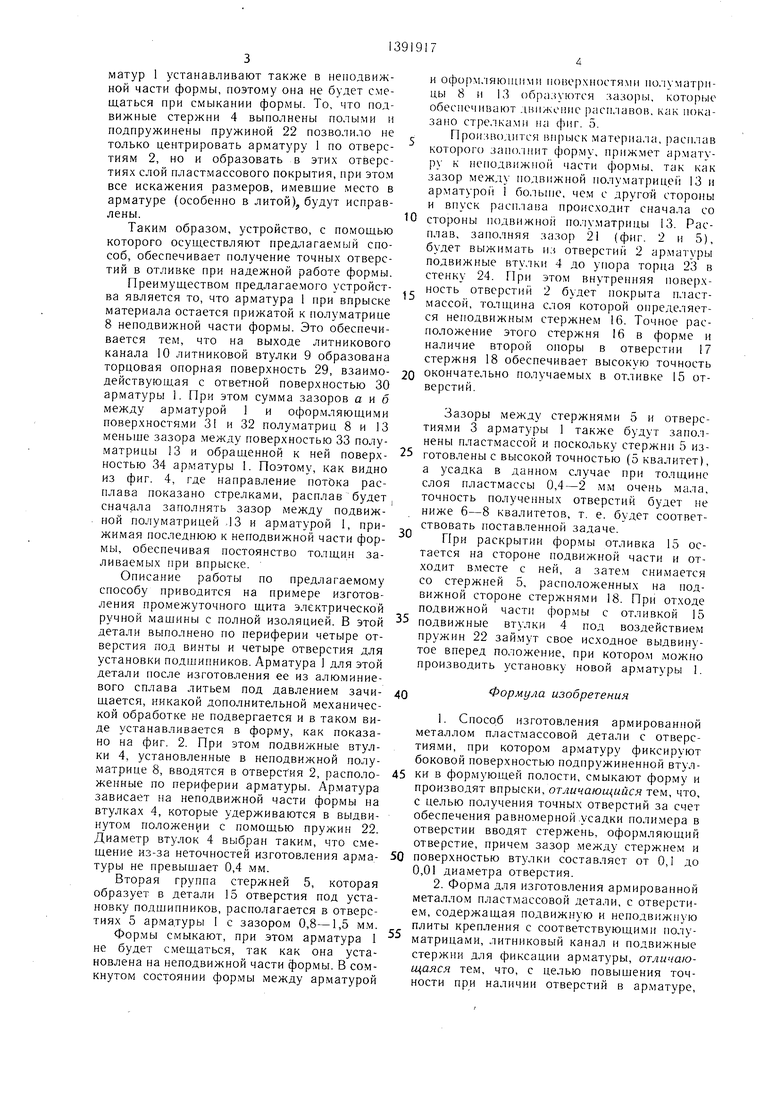

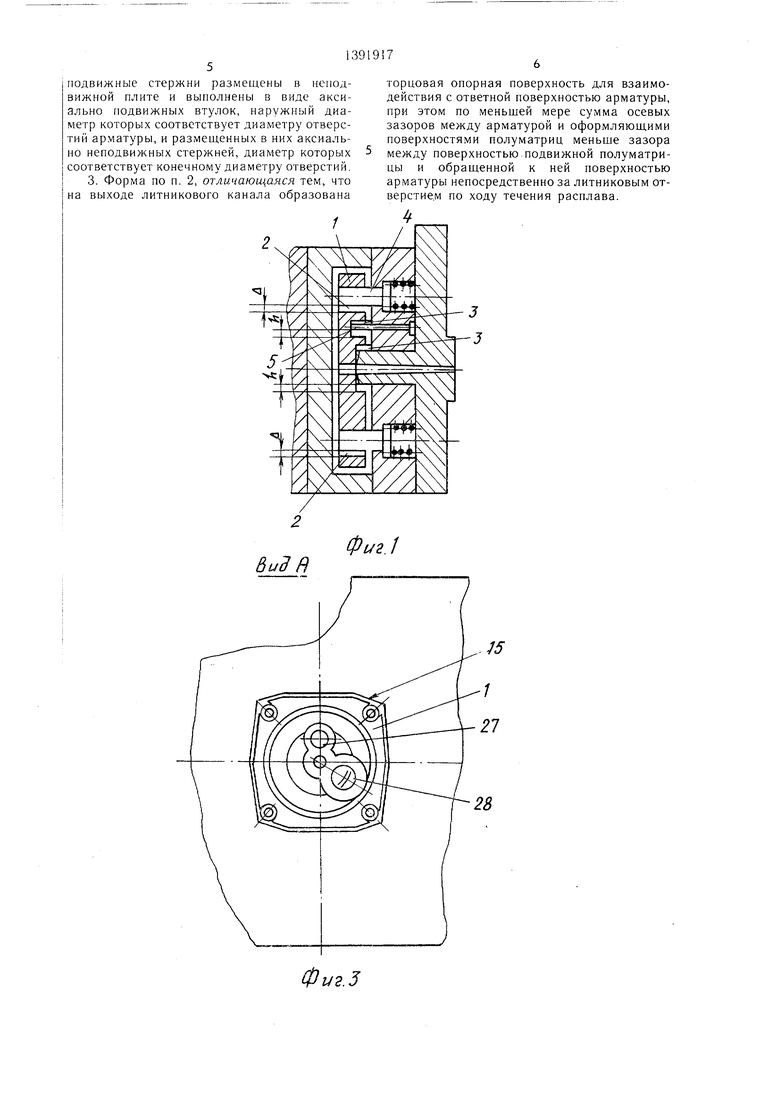

I На фиг. 1 представлена -схема уста- новки арматуры в форму по предлагаемому способу; на фиг. 2 - форма в сомкнутом состоянии и расположение в ней арматуры, продольный разрез; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - арматура в форме после впрыска; на фиг. 6 - часть формы в сомкнутом состоянии и положение арматуры до впрыска.

Арматура 1, имеющая ряд отверстий 2 и 3, после литья не обрабатывается (кроме зачистки) и устанавливается в форму (фиг. 1), которая имеет подпружиненную втулку 4 и стержень 5. Втулка 4 установлена подвижно и служит для центрирования. Втулка 4 по размерам близка размерам отверстия 2 литой арматуры 1. Диаметр втулки 4 меньше диаметра отверстия 2 арматуры 1 на величину максимально допустимого отклонения, получаемого в литой металлической арматуре. Поэтому при установке ар.матуры 1 на втулки 4, она всег- :да будет зависать на части этих стерж- ;ней и смещение арматуры 1 относительно :оси формы будет составлять часть откло- нения размера отверстия литой арматуры 1 |(максимально Д 0,2 мм). ; Вторая группа стержней 5, входящая в другую группу отЕ ерстий 3 металлической арматуры 1 меньше этих отверстий, причем возможный зазор между этой группой стержней и арматурой в отверстии выполняется в пределах 0,8-1,5 мм, т. е. отверстия 3 второй группы в арматуре 1 выполнены больше диаметра стержней 5 на ,6-3 мм. Это обеспечивает получение внутри отверстий 3 в арматуре 1 слоя пластмассы толщиной 0,4-2 мм на сторону. Этот слой пластмассы создает внутри отверстия гладкую поверхность, при этом точность полученных после заливки пластмассы размеров и межцентровые координаты будут отличаться от заложенных в битьевой форме, которая выполняется по i-2 классам точности (5-7 квалитет) на величину усадки толщины пластмассы, т. е. при разбросе усадки в 0,6% (что является максимальным для конструкционных пластмасс) эта величина составит 0,006 мм на 1 мм толщины слоя.

Таким образом, деталь, отлитая таким способом, будет иметь прецизионные размеры и не требует механической обработки после литья.

Использование предлагаемого способа позволит значительно уменьшить затраты

1391917

2

труда на изготовление армированной металлом пластмассовой детали, причем точность посадочных мест полученных после литья обеспечивается без механической обработки. Предлагаемый способ осуществляют с помощью литьевой формы (фиг. 2-6), которая содержит неподвижную полуформу, состоящую из плиты 6 крепления, обоймы полуматрицы 7 с полуматрицей 8 и литниковой втулкой 9 с литниковым каналом 10 и

10 подвижную полуформу, состоящую из плиты 11 крепления, обоймы полуматрицы 12 с полуматрицей 13.

Подвижные втулки 4 расположены с возможностью осевого перемещения в полуматрице 8 неподвижной платформы и выполнены в виде гильз. Их наружный диаметр меньще диаметра отверстий 2 арматуры 1, на половину возможного минимального отклонения размера отверстия 2. Внутри втулок 4 проходят стержни 14,

20 жестко закрепленные в плите 6 крепления. Стержень 14 имеет диаметр, равный диаметру отверстия (фиг. 6), который должен получиться в пластмассовой детали 15 после литья. Передний конец 16 стержня 14 входит в отверстие 17 встречного стерж25 ня 18, установленного в подвижной части формы в выталкивающей системе, состоящей из плиты 19 выталкивателей и опорной плиты 20. Стержень 18 создает вторую опору для стержня 14 и является выталкивателем готового изделия. Между

втулками 4 и 18 предусмотрен зазор 21. Стержни 4 находятся под давлением пружин 22, удерживающих стержни 4 в выдвинутом положении. Расстояние 1 между торцом 23 (фиг. 5) втулки 4 и стенкой 24 отверстия 25 обеспечивает выход втулки 4

- из отверстия 2 при заливке.

Стержни 5 второй группы образуют различные отверстия 26-28 (фиг. 3 и 4) с обеих сторон детали 15. Зазар h выбирают в пределах 0,8-1,5 мм, что обес40 печивает фактическую толщину пластмассового слоя в отверстиях 3 в пределах 0,4-1,9 мм, а это гарантирует преци- зионную точность отлитого отверстия, так как арматура 1 препятствует свободной усадке, а усадка при толщине 0,4-1,5 мм

45 дает разброс размеров в пределах 6-8 ква- литетов.

Предлагаемая конструкция формы для изготовления армированной .металлом пласт- .массовой детали гарантирует центрирование

50 арматуры 1 независимо от внешнего контура детали, не увеличивает толщину слоя пластмассы, как это имеет место в прототипе, а центрирующие стержни используются не только для центрирования ар.матуры, но и для образования отверстия,

55 заливаемого слоем пластмассы, т. е. являются оформляющими деталями формы. Благодаря тому, что подвижные стержни 4 расположены в неподвижной части формы, арматур 1 устанавливают также в неподвижной части формы, поэтому она не будет смещаться при смыкании формы. То, что подвижные стержни 4 выполнены полыми и подпружинены пружиной 22 позволило не только центрировать арматуру 1 по отверстиям 2, но и образовать в этих отверстиях слой пластмассового покрытия, нри этом все искажения размеров, имевшие место в арматуре (особенно в литой) будут исправлены.

Таким образом, устройство, с помощью которого осуществляют предлагаемый способ, обеспечивает получение точных отверстий в отливке при надежной работе формы.

Преимуществом предлагаемого устройства является то, что арматура 1 при впрыске материала остается прижатой к нолуматрице 8 неподвижной части формы. Это обеспечивается тем, что на выходе литникового канала 10 литниковой втулки 9 образована торцовая опорная поверхность 29, взаимо- действующая с ответной поверхностью 30 арматуры 1. При этом сумма зазоров а и б между арматурой 1 и оформляющими поверхностями 31 и 32 полу.матриц 8 и 13 меньше зазора .между поверхностью 33 полуматрицы 13 и обращенной к ней поверх- ностью 34 арматуры 1. Поэтому, как видно из фиг. 4, где направление потока расплава показано стрелками, расплав будет сначала заполнять зазор между подвижной полуматрицей .13 и арматурой 1, прижимая последнюю к неподвижной части формы, обеспечивая постоянство толщин заливаемых при впрыске.

Описание работы по предлагаемому способу приводится на примере изготовления промежуточного щита электрической ручной машины с полной изоляцией. В этой детали выполнено по периферии четыре отверстия под винты и четыре отверстия для установки подшипников. Арматура 1 для этой детали после изготовления ее из алю.миние- вого сплава литьем под давлением зачи- щается, никакой дополнительной механической обработке не подвергается и в таком виде устанавливается в форму, как показано на фиг. 2. При этом подвижные втулки 4, установленные в неподвижной полуматрице 8, вводятся в отверстия 2, располо- женные по периферии арматуры. Арматура зависает на неподвижной части формы на втулках 4, которые удерживаются в выдвинутом положении с помощью пружин 22. Диаметр втулок 4 выбран таким, что смещение из-за неточностей изготовления арма- туры не превышает 0,4 .мм.

Вторая группа стержней 5, которая образует в детали 15 отверстия под установку подшипников, располагается в отверстиях 5 арматуры 1 с зазором 0,8-1,5 м.м.

Формы смыкают, при этом арматура 1 не будет смещаться, так как она установлена на неподвижной части формы. В сомкнутом состоянии фор.мы между арматурой

10

20 25

40 5 0

5

и оформ.чяющими по1 ер ностями по, 1уматри- цы 8 и 13 образуются зазоры, которые обеспечивают .чвнжоние расплавов, как показано стрелками на фиг. 5.

Производится впрыск материала, расплав которого запо. шит форму, приж.мет арматуру к неподвижной части формы, так как зазор между подвижной полуматрицей 13 и арматурой 1 бо,, чем с друго й стороны и впуск расплава происходит сначала со стороны подвижной полуматрицы 13. Расплав, заполняя зазор 21 (фиг. 2 и 5), будет выжимать из отверстий 2 арматуры подвижные втулки 4 до упора торца 23 в стенку 24. При этом внутренняя поверхность отверстий 2 будет покрыта пластмассой, толнхина слоя которой определяется неподвижным стержнем 16. Точное расположение этого стержня 16 в форме и наличие второй опоры в отверстии 17 стержня 18 обеспечивает высокую точность окончательно получаемых в отливке 15 отверстий.

Зазоры между стержнями 5 и отверстиями 3 арматуры 1 также будут заполнены пластмассой и поскольку стержни 5 изготовлены с высокой точностью (5 квалитет), а усадка в данном случае при толщине слоя пластмассы 0,4-2 мм очень мала, точность полученных отверстий будет не ниже 6-8 квалитетов, т. е. будет соответствовать поставленной задаче.

При раскрытии формы отливка 15 остается на стороне подвижной части и отходит в.месте с ней, а затем снимается со стержней 5, расположенных на подвижной стороне стержнями 18. При отходе подвижной части формы с отливкой 15 подвижные втулки 4 под воздействием пружин 22 займут свое исходное выдвинутое вперед положение, при котором можно производить установку новой арматуры 1.

Формула изобретения

1.Способ изготовления армированной металлом пластмассовой детали с отверстиями, при котором арматуру фиксируют боковой поверхностью подпружиненной втулки в формующей полости, смыкают форму и производят впрыски, отличающийся тем, что, с целью получения точных отверстий за счет обеспечения равномерной .усадки полимера в отверстии вводят стержень, оформляющий отверстие, причем зазор между стержнем и поверхностью втулки составляет от 0,1 до 0,01 диаметра отверстия.

2.Форма для изготовления армированной металлом пластмассовой детали, с отверстием, содержащая подвижную и неподвижную плиты крепления с соответствующими полуматрицами, литниковый канал и подвижные стержни для фиксации арматуры, отличающаяся тем, что, с целью повышения точности при наличии отверстий в арматуре.

I подвижные стержни размещены в неподвижной плите и выполнены в виде аксиально подвижных втулок, наружный диаметр которых соответствует диаметру отверстий арматуры, и размещенных в них аксиально неподвижных стержней, диаметр которых

соответствует конечному диаметру отверстий.

I 3. Форма по п. 2, отличающаяся тем, что

I на выходе литникового канала образована

торцовая опорная поверхность для взаимодействия с ответной поверхностью арматуры, при этом по меньшей мере сумма осевых зазоров между арматурой и оформляющими поверхностями полуматриц меньще зазора между поверхностью,подвижной полуматрицы и обращенной к ней поверхностью арматуры непосредственно за литниковым от- верстие.м по ходу течения расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая многогнездная форма для изготовления пластмассовых изделий | 1980 |

|

SU921867A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1980 |

|

SU942995A1 |

| Литьевая форма для изготовления изделий из пластмасс | 1981 |

|

SU939232A1 |

| Форма для изготовления полимерных изделий | 1982 |

|

SU1073110A1 |

| Литьевая форма для изготовленияпОлиМЕРНыХ АРМиРОВАННыХ издЕлий | 1979 |

|

SU821171A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Пресс-форма для литья пластмассовых сепараторов | 1983 |

|

SU1171341A1 |

| МНОГОГНЕЗДНАЯ СТАЦИОНАРНАЯ ПРЕСС-ФОРМА С ГОРИЗОНТАЛЬНЫМ И ВЕРТИКАЛЬНЫМ РАЗЪЕМАМИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2011 |

|

RU2475357C1 |

| Литьевая форма с двухступенчатой системой выталкивания | 1980 |

|

SU897542A1 |

| Литьевая форма для изготовления армированных полимерных изделий | 1988 |

|

SU1609691A1 |

Изобретение относится к переработке пласт.масс .литьем под давлеппем для изготовления армированных деталей. И,ел1 - получить точные отверстия в изде/иш с матурой. Для этого арматуру фиксируют в форме с помоилыо иодпружинепноГ втулки 4. диа.метры которой соответствуют отверстию в арматуре 2. В центре втулки установлен стержень 16. соответствующий конечному диаметру готового отверстия. Зазор между BHeiHHHM диаметром стержня и Bnein- ним диаметром втулки составляет 0,1-0,01 диаметра конечного отверстия. 2 с. п. и I з. п. ф-ЛЫ, 6 11Л. Sg СО со со со

Su

Фи2.1

Ф .3

- .

22

.5

Фг/г. 6

222$ 2

| ЛИТЬЕВАЯ ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС • | 0 |

|

SU398402A1 |

| Солесос | 1922 |

|

SU29A1 |

| Состав для выращивания растений в закрытом грунте | 1990 |

|

SU1729357A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-04-30—Публикация

1986-06-06—Подача