Изобретение относится к технологии переработки литьевых полиуретанов, а именно к способу изготовления из данных материалов различных резинотехнических деталей сложной конфигурации и малой единичной массы при использовании метода прессования.

Полиуретановые эластомеры широко используются в различных отраслях промышленности в качестве конструкционного материала благодаря его высокой износостойкости, хорошим прочностным свойствам и длительной химической стойкости к маслам и нефтепродуктам.

Известны методы переработки исходного форполимера путем жидкого формования [US 3310533 A, DE 1570548 A]. Однако при изготовлении такими методами деталей сложной формы на стадии заполнения форм жидкой композицией на рабочих поверхностях деталей образуются дефекты. Устранение этих дефектов связано с высокой трудоемкостью и низкой эффективностью, связанной с накоплением большого количества отходов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ переработки литьевых полиуретанов для получения изделий различного назначения методом прессования [Русецкий В.В. и др. Каучук и резина. 1989, 3, с. 15-17], включающий синтез полиуританового каучука на основе простых полиэфиров при использовании удлинителей цепи аминного типа и получение формовых резинотехнических изделий сложной формы и малой единичной массы методом прессования полимерной пластической смолы.

Однако полученный в процессе синтеза полиуретановый каучук необходимо использовать для переработки в изделия прессованием в течение 6-7 ч после стадии получения при условии, что температура синтеза составляет 40-70oС, а температура хранения не превышает 30oС. Увеличение времени хранения делает невозможным получение изделий хорошего качества, поскольку происходит резкое увеличение твердости пластической смолы с потерей ценных физико-механических свойств.

Задача, решаемая данным изобретением, состоит в разработке способа изготовления из полиуретанов резинотехнических изделий, а именно деталей сложной конфигурации и малой массы, путем получения пластичной полиуретановой смолы повышенной жизнеспособности и дальнейшего ее прессования с обеспечением хорошей воспроизводимости размеров изделий. Применение данного способа позволяет расширить ассортимент и повысить надежность резинотехнических изделий за счет обеспечения более высокого качества получаемых деталей и достижения высокой стабильности технологического процесса. Кроме того, при использовании заявленного способа возможна организация массового производства изделий из полиуретанов с временными разрывами между технологическими стадиями при сохранении технологических свойств пластической смолы полиуретановой композиции при хранении 8 ч и более.

Заявляемый способ получения резинотехнических изделий из полиуретанов включает в себя следующие основные стадии: а) получение жидкой полиуретановой композиции в реакторе периодического действия; б) отверждение жидкой массы до гелеобразного состояния с получением пластической смолы; в) прессование пластической смолы в изделия сложной конфигурации и малой единичной массы.

Первая стадия предложенного способа представляет собой процесс синтеза полиуретана путем взаимодействия олигомера на основе простых или сложных полиэфиров с концевыми изоцианатными группами с отвердителями аминного типа. Предпочтительными олигомерами на основе простых полиэфиров являются форполимеры СКУ-ПФЛ-100, СКУ-ПФЛ-74, адипрен Л-167, адипрен Л-100, а на основе сложных полиэфиров - СКУ-7Л, вибратан В8080, вибратан В8083. При этом ведут последовательное смешение олигомера с различными по природе отвердителями аминного типа, первично осуществляют взаимодействие с отвердителем, который содержит блокированные аминогруппы, а затем с отвердителем, содержащим неблокированные аминогруппы.

В качестве отвердителя аминного типа возможно использование Кейтура 21 (50%-ная дисперсия комплекса 4,4'-диаминодифенилметана с хлоридом натрия в диоктилфталате) с блокированными аминогруппами, а в качестве отвердителя с неблокированными аминогруппами - диамета Х (3,3'-дихлор-4,4'-диаминодифенилметан).

Процесс получения трехкомпонентной полиуретановой композиции осуществляют в реакторе периодического действия при температуре от 40 до 70oС, регулируя температурный режим перед вводом каждого компонента. Вязкость полиуретановой композиции при температуре смешения составляет 1000-5000 сП, что позволяет обеспечивать равномерное распределение всех компонентов в объеме при скорости мешалки 200-400 об/мин.

Полученную полиуретановую жидкую массу разливают листами толщиной не более 10 мм и выдерживают при комнатной температуре. При этом происходит образование пластической смолы, что обуславливается отверждением полиуретана до гелеобразного состояния, т.е. переходом смеси из вязкотекучего в пластическое состояние.

Жизнеспособность пластической смолы зависит от исходного содержания отвердителей в композиции. Оптимальным соотношением реакционных групп NН2 отвердителя с неблокированными аминогруппами к NCO олигомера является соотношение 0,55-0,65. Содержание блокированных аминных групп первого отвердителя не оказывает существенного значения на жизнеспособность пластической смолы, но влияет на физико-механические свойства полученного полиуретана. Стехиометрическое соотношение общего количества аминогрупп отвердителей к функциональным группам олигомера составляет от 0,75 до 1,05.

Установлено, что для обеспечения возможности дальнейшей переработки методом прессования время вылежки пластической смолы определяется изменением твердости образующегося геля. Твердость в пределах 20-70 усл. ед. по Шору А гель достигает в течение 30-150 мин.

При достижении данным показателем величины 20 усл. ед. пластическая смола приобретает свойства, необходимые для получении заготовки детали для прессования, а при твердости выше 70 усл. ед. она теряет пластические свойства, способность к переработке и разрушается при прессовании.

Полученная пластическая смола сохраняет свои свойства до 24 ч при условии, что температура хранения не превышает 30oС. Возможно также более длительное хранение, но это требует охлаждения для предотвращения структурирования материала.

После достижения необходимой твердости пластическую смолу используют для изготовления деталей сложной конфигурации методом прессования при температуре 100-170oС и давлении 5 МПа и более. Время прессования в зависимости от размеров и сложности изделий может составлять от 5 до 60 мин. Допускается использование дополнительного термостатирования.

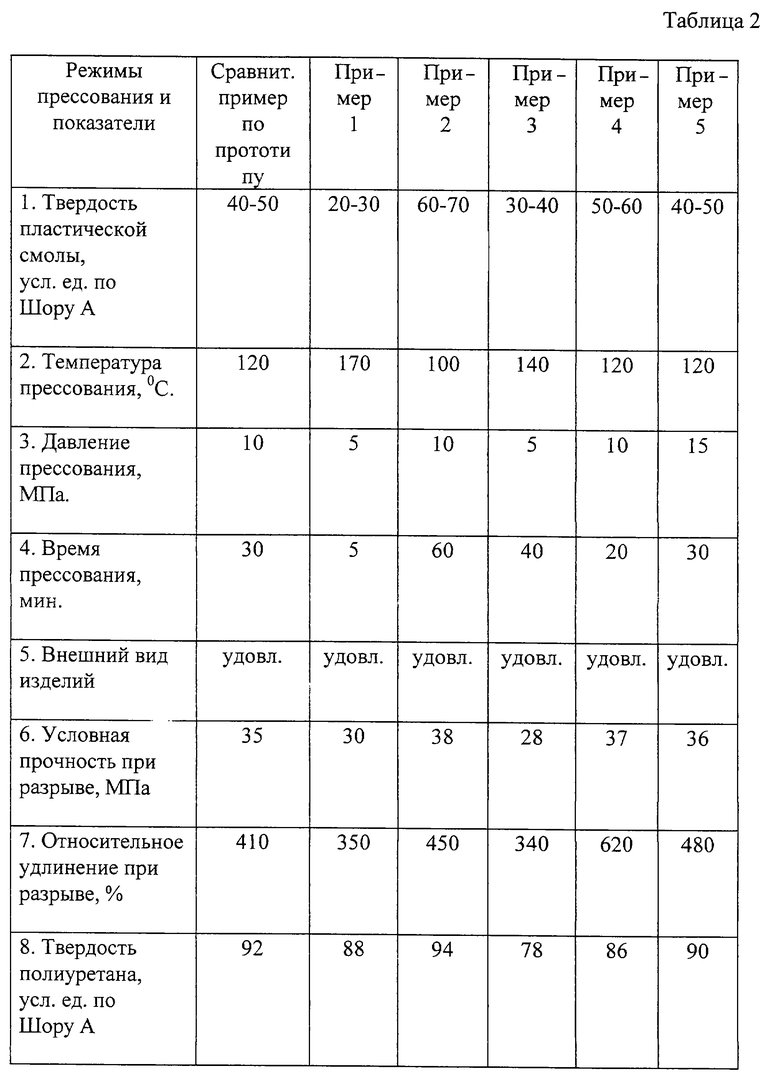

В таблицах представлены конкретные примеры осуществления заявленного способа, включая рецептуры полиуретановых композиций и режимы синтеза (табл. 1) и прессования (табл. 2).

Пример. Приготовление композиции осуществляют в реакторе периодического действия. Используют олигомеры на основе простых или сложных полиэфиров с концевыми изоцианатными группами. Отверждающие агенты вводят последовательно по следующей схеме: 50%-ную дисперсию аминного отвердителя 4,4'-диаминодифенилметана с хлоридом натрия в пластификаторе, например в диоктилфталате, добавляют в олигомер и перемешивают при температурах, указанных в табл. 1, в течение 2 мин. Затем вводят расплав аминного отвердителя 3,3'-дихлор-4,4'-диаминодифенилметан и перемешивают в течение 1 мин при температурах, указанных в табл. 1. Полученную жидкую полиуретановую массу выгружают в металлические поддоны слоем не более 10 мм и оставляют для выдержки при комнатной температуре.

По достижении необходимой твердости пластическую смолу используют непосредственно для дальнейшего прессования в изделия, режимы представлены в табл. 2, либо оставляют для хранения на определенное время при условиях, обеспечивающих сохранение ее физико-механических показателей. Физико-механические свойства полиуретана представлены в табл. 2.

Предложенный способ изготовления деталей из полиуретанов путем прессования пластической смолы позволяет расширить ассортимент и повысить надежность резинотехнических изделий в узлах машин и механизмов за счет обеспечения более высокого качества получаемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕПРЕГИ И ПОЛУЧАЕМЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2540078C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ ПОВЫШЕННОЙ МОРОЗОСТОЙКОСТИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2761276C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2404215C1 |

| АЛЬДИМИНЫ, ИМЕЮЩИЕ ГИДРОКСИГРУППЫ, И КОМПОЗИЦИИ, СОДЕРЖАЩИЕ АЛЬДИМИНЫ | 2008 |

|

RU2457199C2 |

| АНТИКОРРОЗИОННОЕ ЗАЩИТНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2002 |

|

RU2216561C1 |

| АЛЬДЕГИДЫ, СОДЕРЖАЩИЕ ГИДРОКСИЛЬНЫЕ ГРУППЫ | 2008 |

|

RU2487863C2 |

| Полиуретановая композиция и способ изготовления уретанового эластомера на её основе | 2024 |

|

RU2831820C1 |

| ЖИДКИЙ ГИДРОКСИЛАМИННЫЙ ОТВЕРДИТЕЛЬ ИЗОЦИАНАТНЫХ ФОРПОЛИМЕРОВ ДЛЯ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОЛИМОЧЕВИНУРЕТАНОВЫХ ПОКРЫТИЙ | 2013 |

|

RU2522427C1 |

| ПРЕПРЕГИ И ПОЛУЧАЕМЫЕ ИЗ НИХ ПРИ ПОНИЖЕННОЙ ТЕМПЕРАТУРЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2545066C9 |

| АЛЬДИМИНЫ И АЛЬДИМИНСОДЕРЖАЩИЕ КОМПОЗИЦИИ | 2008 |

|

RU2489421C2 |

Изобретение относится к технологии переработки литьевых полиуретанов, в частности к способу изготовления изделий из полиуретанов для различных отраслей промышленности. Описывается способ изготовления изделий из полиуретанов, включающий взаимодействие олигомера на основе простых или сложных полиэфиров с концевыми изоцианатными группами с отвердителями аминного типа, отверждение полученного жидкого полиуретана до пластической смолы с последующим ее прессованием в изделия. В качестве отвердителей используют систему, состоящую из блокированного отвердителя с 5-55% и неблокированного отвердителя с 49-95% от общего количества аминогрупп. Стехиометрическое отношение общего количества аминогрупп отвердителей к изоцианатным группам олигомера составляет 0,75-1,05. Осуществляют смешение олигомера первично с отвердителем, который содержит блокированные аминогруппы, а затем с отвердителем, содержащим неблокированные аминогруппы. Отверждение жидкого полиуретана проводят при комнатной температуре за 30-150 мин, в течение которых показатель твердости образовавшейся пластической смолы достигает 20-70 усл. ед. по Шору А. Предложенный способ позволяет расширить ассортимент и повысить надежность резинотехнических изделий путем обеспечения более высокого качества получаемых деталей. Кроме того, возможна организация массового производства изделий из полиуретанов с временными разрывами между технологическими стадиями при сохранении технологических свойств пластической смолы полиуретановой композиции при хранении 8 ч и более. 2 табл.

Способ изготовления изделий из полиуретанов, включающий взаимодействие олигомера с концевыми изоцианатными группами с аминным отвердителем при стехиометрическом отношении аминогрупп отвердителя к изоцианатным группам олигомера 0,75-1,05 с последующим отверждением полученного при этом жидкого полиуретана до пластической смолы и прессованием в изделия, отличающийся тем, что в качестве олигомера используют простые или сложные полиэфиры с концевыми изоцианатными группами, а в качестве аминного отвердителя используют систему отвердителей, состоящую из блокированного отвердителя, содержащего 5-55% блокированных аминогрупп от общего числа свободных аминогрупп, и неблокированного отвердителя, содержащего 45-95% аминогрупп, при оптимальном отношении реакционных групп NH2 отвердителя с неблокированными аминогруппами к NCO олигомера 0,55-0,65, при этом взаимодействие олигомера осуществляют при 40-70oС сначала с блокированным, затем - с неблокированным отвердителем, а отверждение ведут при комнатной температуре в течение времени, за которое показатель твердости образующейся пластической смолы достигает 20-70 усл. ед. по Шору А.

| РУСЕЦКИЙ В.В | |||

| и др | |||

| Каучук и резина, 1989, № 3, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| US 3310533 А, 21.03.1967 | |||

| DE 1570548 А, 28.10.1969 | |||

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2155781C2 |

| ЖИДКИЙ ОТВЕРДИТЕЛЬ ДЛЯ ПОЛИУРЕТАНОВЫХ СИСТЕМ | 1992 |

|

RU2043369C1 |

Авторы

Даты

2003-02-27—Публикация

2001-03-30—Подача