Заявляемая группа изобретений - ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ ПОВЫШЕННОЙ МОРОЗОСТОЙКОСТИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ относятся к полиуретановым эластомерам повышенной морозостойкости и к способам их получения по литьевой технологии и могут быть использованы в машиностроении, газо-нефтедобывающей промышленности.

В настоящее время известны морозостойкие полиуретановые композиции, описанные в патентах, например RU 2298568 C1, C08L75/04 (54) МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ, где запатентована морозостойкая полиуретановая композиция для изделий, содержащая уретановые форполимеры на основе 2,4-толуилендиизоцианата и политетраметиленоксиддиола с молекулярной массой 1400 и на основе 2,4-толуилендиизоцианата и олигобутадиендиола с молекулярной массой 2000, отвердитель - 3,3′-дихлор-4,4′-диаминодифенилметан, нелетучий растворитель отвердитель, состоящий из пластификатора - 2,6-диэтилгексилсебацината и политетраметиленоксиддиола с молекулярной массой 1000 при следующем соотношении компонентов, мас.ч.:

Форполимер на основе 2,4-толуилендиизоцианата и политетраметиленоксиддиола с молекулярной массой 1400 - 100

Форполимер на основе 2,4-толуилендиизоцианата и олигобутадиендиола с молекулярной массой 2000 - 120-160

3,3′-Дихлор-4,4′ -диаминодифенилметан - 7-9

- 2,6-Диэтилгексилсебацинат - 35-45

Политетраметиленоксиддиол с молекулярной массой 1000 - 70-80.

И полиуретановая композиция, запатентованная как полиуретановая композиция для изделий, получаемых методом литья (RU 2323237 C1, 27.04.2008, C08L 75/04) - прототип, содержащая полиуретановый форполимер на основе простого полиэфира молекулярной массы 1000-2000 и 2,4-толуилендиизоцианата, аминный отвердитель, пластификатор.

Недостатками данных композиций является недостаточное качество получаемых изделий, ограничивающее возможность их использования при эксплуатации в условиях большого перепада температур, а также низкая технологичность процесса изготовления из-за увеличенного времени его проведения.

Наиболее близким из выявленных технических решений является решение, запатентованное как полиуретановая композиция RU 2404215. Настоящее изобретение относится к полиуретановой композиции для изделий, получаемых методом литья.

Полиуретановая композиция содержит, мас.ч.: 100 - простого полиэфира молекулярной массы 1000-2000, 150-350 - 2,3-толуилендиизоцианата, 1-95 - аминного отвердителя, 10-35 - пластификатора, 1-20 - фторолигомерного спирта с молекулярной массой 1000-5000 и 5-100 - полиола с молекулярной массой 1200-3500. Содержание NCO-групп в композиции составляет 4,09-6,5%. Полученные из данной композиции эластомеры обладают высокой долговечностью, высокими прочностными характеристиками и морозостойкостью, позволяющими использовать полученные из них изделия при больших нагрузках, в условиях эксплуатации при большом перепаде температур, при работе в условиях агрессивной среды.

Недостатком данной композиции является использование пластификаторов, которые при перепаде температур мигрируют на поверхность, следствием чего является ухудшение качества получаемых изделий и понижение их долговечности.

Технический результат заявленного изобретения - получение полиуретановой композиции, достигаемый за счет дополнительного введения в состав композиции эвтектической смеси аминов би-, три- и большей функциональности и полиола молекулярной массы 2000, а также использование указанных ниже соотношений между компонентами, позволяют получить полиуретановую композицию с высоким уровнем физико-механических свойств – повышенной морозостойкостью, износостойкостью, стойкостью к циклическим нагрузкам, низкими показателями водопоглащения и остаточной деформации, а изготовленные из нее изделия пригодны для работы при больших нагрузках, в условиях эксплуатации при большом перепаде температур, при работе в условиях агрессивной среды.

ОПИСАНИЕ ЗАЯВЛЯЕМОЙ КОМПОЗИЦИИ

Полиуретановая композиция для изделий повышенной морозостойкости, содержащая полиуретановый форполимер на основе смесей простых полиэфиров, молекулярной массы 1000-2000 и смесей 2,4- и 2,6-толуилендиизоцианатов, дополнительно содержит в составе эвтектическую смесь аминов би-, три- и большей функциональности при следующем соотношении компонентов, мольные доли:

- 1,0 – простой полиэфир или смесь простых полиэфиров молекулярной массы 1000-2000,

- 1,9-2,2 – смесь 2,4- и 2,6-толуилендиизоцианатов,

- 0,85-0,95 – аминный отвердитель (эвтектическая смесь аминов).

Содержание изоцианатных групп (NCO-групп) в композиции составляет 3,3-5,7% масс.

Стехиометрическая концентрация аминного отвердителя - эвтектической смеси аминов может составлять 85-95% масс., при этом содержание NCO-групп в композиции составляет 3,3-5,7% масс.

В качестве простого полиэфира может быть использован политетраметиленгликоль или смесь политетраметиленгликоля и полипропиленгликоля.

В качестве аминного отвердителя использована эвтектическая смесь аминов би-, три- и большей функциональности.

Введение дополнительно в состав композиции эвтектической смеси аминов би-, три- и большей функциональности и полиола молекулярной массы 2000, а также использование указанных выше соотношений между компонентами, позволяют получить полиуретановую композицию с высоким уровнем физико-механических свойств - повышенной морозостойкостью, износостойкостью, стойкостью к циклическим нагрузкам, низкими показателями водопоглощения и остаточной деформации, а изготовленные из неё изделия пригодны для работы при больших нагрузках, в условиях эксплуатации при большом перепаде температур, при работе в условиях агрессивной среды.

Соотношение компонентов, используемых для приготовления полиуретановой композиции, может различаться в рамках заявленных соотношений и зависит от требований, предъявляемых к изделию. Если соотношение между компонентами было нарушено (вышло за заявленные пределы) уровень физико-механических характеристик полиуретанового эластомера перестает удовлетворять требуемым параметрам.

Стехиометрическая концентрация аминного отвердителя - эвтектической смеси аминов может составлять 85-95% масс.

Данные диапазоны являются оптимальными и обусловлены тем, что при концентрации эвтектической смеси аминов за пределами указанного диапазона могут ухудшиться физико-механические свойства композиции, т.к. при этом увеличивается относительное удлинение, остаточная деформация, а также снижается предел прочности и сопротивление к истиранию.

Содержание изоцианатных групп (NCO-групп) в композиции может составлять 3,3-5,7% масс., при этом процентное содержание NCO-групп выбирается в зависимости от вида изделия, которое необходимо изготовить, предъявляемых к этому изделию требований и от предполагаемых условий его эксплуатации.

За пределами заявленного диапазона содержания NCO-групп в композиции наблюдается ухудшение физико-механических свойств полиуретанового эластомера: твердости, предела прочности, относительного удлинения, остаточной деформации, износостойкости, стойкости к циклическим нагрузкам, водопоглощения, морозостойкости.

Контроль за содержанием изоцианатных групп производят в соответствии с методикой определения NCO-групп, приведенной, например, в ТУ-38-103137-78 на форполимер уретановый СКУ-ПФЛ-100.

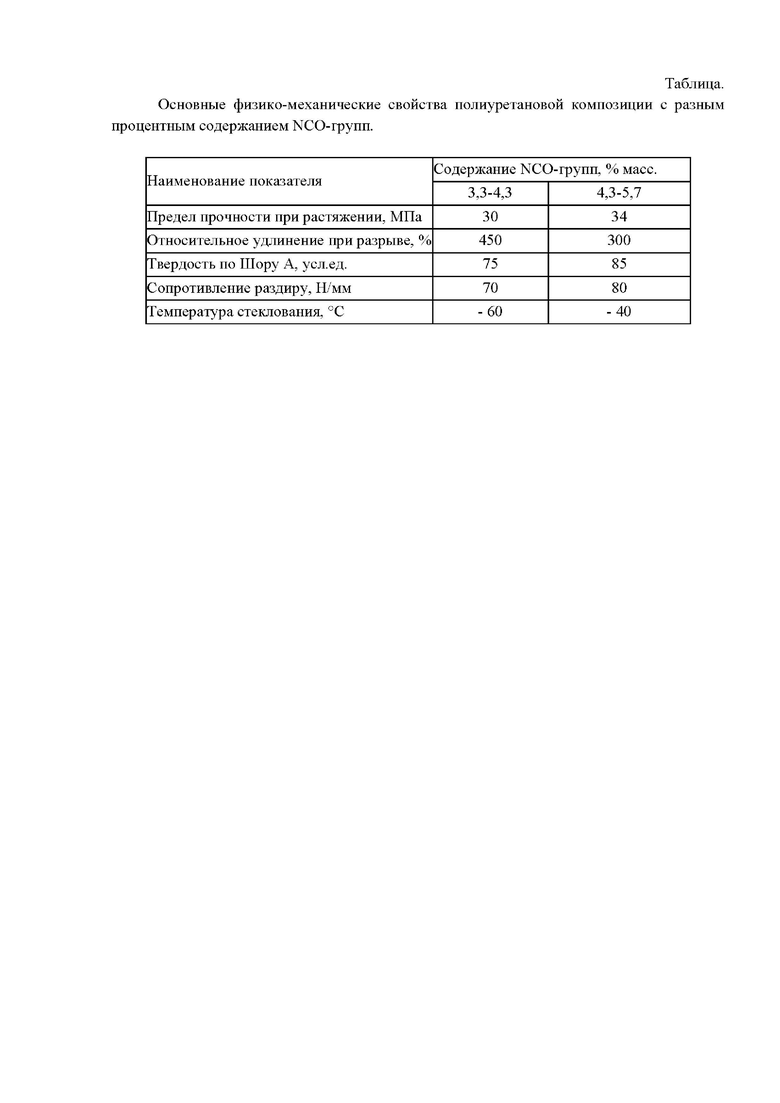

В таблице (см. Приложение) приведены основные физико-механические свойства полиуретановой композиции с разным процентным содержанием NCO-групп.

Заявленная полиуретановая композиция может перерабатываться в готовые изделия методом свободного литья как по периодической, так и непрерывной схемам.

Пример 1: Полиуретановая композиция для изделий повышенной морозостойкости, содержащая: 1,0 моль простого полиэфира политетраметиленгликоля с молекулярной массой 1000, 1,9 моль смеси 2,4- и 2,6-толуилендиизоцианата (соотношение 50:50 мас.ч.), 0,85÷0,95 моль аминного отвердителя (эвтектическая смесь аминов). При этом содержание NCO-групп в композиции составляет 4,3-5,7% масс.

Пример 2: Полиуретановая композиция для изделий повышенной морозостойкости, содержащая смесь полиэфиров политетраметиленгликоля и полипропиленгликоля с молекулярной массой 1000 (соотношение 85:15 мас.ч.) и 1,9 моль смеси 2,4- и 2,6-толуилендиизоцианата (соотношение 50:50 мас.ч.), 0,85÷0,95 моль аминного отвердителя (эвтектическая смесь аминов). При этом содержание NCO-групп в композиции составляет 4,3-5,7% масс.

Пример 3: Полиуретановая композиция для изделий повышенной морозостойкости, содержащая простой полиэфир политетраметиленгликоль с молекулярной массой 2000 и 2,2 моль смеси 2,4- и 2,6-толуилендиизоцианата (соотношение 50:50 мас.ч.), 0,85÷0,95 моль аминного отвердителя (эвтектическая смесь аминов). При этом содержание NCO-групп в композиции составляет 3,3-4,3% масс.

Пример 4: Полиуретановая композиция для изделий повышенной морозостойкости, содержащая смесь полиэфиров политетраметиленгликоля с молекулярной массой 1000 и политетраметиленгликоля с молекулярной массой 2000 (соотношение 85:15 мас.ч.) и 2,2 моль смеси 2,4- и 2,6-толуилендиизоцианата (соотношение 50:50 мас.ч.), 0,85÷0,95 моль аминного отвердителя (эвтектическая смесь аминов). При этом содержание NCO-групп в композиции составляет 3,3-5,7% масс.

Пример 5: Полиуретановая композиция для изделий повышенной морозостойкости, содержащая смесь полиэфиров политетраметиленгликоля с молекулярной массой 2000 и полипропиленгликоля с молекулярной массой 1000 (соотношение 85:15 мас.ч.) и 2,2 моль смеси 2,4- и 2,6-толуилендиизоцианата (соотношение 50:50 мас.ч.), 0,85÷0,95 моль аминного отвердителя (эвтектическая смесь аминов). При этом содержание NCO-групп в композиции составляет 3,3-4,7% масс.

Помимо входящих в заявленный состав композиции компонентов в состав уретановой композиции могут быть также включены красители.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОЙ КОМПОЗИЦИИ ДЛЯ ИЗДЕЛИЙ ПОВЫШЕННОЙ МОРОЗОСТОЙКОСТИ

Проблемами, возникающими при изготовлении полиуретановой композиции для изделий повышенной морозостойкости можно назвать: низкую технологичность процесса за счет увеличенного времени его проведения, а также усложнение технологического цикла за счет введения дополнительных стадий.

Известны способы изготовления изделий из полиуретановых композиций, например способ, описанный в патенте на изобретение RU 2400361, который заключается в том, что включает в себя приготовление и заливку полиуретановой композиции в предварительно прогретую форму, установку формы с полиуретановой композицией в термопечь для полимеризации, извлечение детали из формы и выдержку детали, где используют полиуретановую композицию с содержанием изоцианатных групп в количестве 4,09-6,5%, причем после установки формы с полиуретановой композицией в термопечь осуществляют ее нагрев и дальнейшую выдержку при температуре 110-120°С в течение 0,5-2 ч, после выдержки формы с полиуретановой композицией в термопечи и перед извлечением детали из формы осуществляют прямое прессование полиуретановой композиции в форме с помощью гидравлического пресса при температуре 110-120°С, давлении 20-120 атм в течение 7-10 мин, а выдержку детали после извлечения ее из формы осуществляют в термопечи при температуре 110-120°С в течение 8-16 ч, а после извлечения из формы и выдержки детали в термопечи осуществляют механическую обработку детали.

Недостатком данного способа изготовления изделий является усложнение технологического цикла за счет введения дополнительной стадии прессования, а также за счет изменения конструкции формы для осуществления прямого прессования.

Наиболее близким является способ, описанный в патенте (19)RU (11) 2323237 (13) C1 (51) МПК C08L75/04 (2006.01) (54) МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ, ПОЛУЧАЕМЫХ МЕТОДОМ ЛИТЬЯ. Приготовление форполимера СКУ-ПФЛ-100 с концевыми изоцианатными группами проводится путем взаимодействия политетраметиленоксиддиола с ММ 1000 и 2,4-толуилендиизоцианата, взятого в двойном избытке по отношению к стехиометрии. Молекулярная масса форполимера, рассчитанная по содержанию NCO-групп, составляет 1400.

Приготовление названного форполимера проводится при перемешивании и температуре 60-80°С в течение 3-4 часов. За 15-20 минут до окончания синтеза начинают вакуумирование при остаточном давлении 10-15 мм рт. ст.

Для получения полиуретановой композиции предварительно при перемешивании, вакуумировании при остаточном давлении не более 10 кПа и нагревании до 70÷80°С готовится жидкий отвердитель - смесь Диамета "X", пластификатора ДЭГС и полифурита с ММ 1000. Затем приготовленный отвердитель смешивают с форполимерами.

Смешение форполимера и отвердителя проводится при перемешивании и вакуумировании при температуре 30-40°С. После перемешивания в течение 10-15 минут готовую реакционную смесь заливают в форму щелевого типа и отверждают при 80°С в течение 3 суток. После извлечения из формы образец полиуретанового эластомера выдерживают 10 суток при 20°С. Затем определяются его физико-механические характеристики.

Выбор количества массовых частей для полиуретановой композиции производится расчетным путем, исходя из мольных соотношений и молекулярных масс компонентов системы отверждения. Массовые части пластификатора рассчитываются исходя из задаваемого массового содержания его в составе.

Недостатком данного способа является отсутствием стадии сушки полиэфиров, что может привести к получению некачественных изделий, а также длительное время ведения синтеза (3-4 часа) и отверждения изделий в форме (3 суток), что означает низкую технологичность процесса изготовления из-за увеличенного времени его проведения и замедления оборачиваемости форм.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

В заявляемом изобретении предлагается более простой, по сравнению с известными, способ производства морозостойких полиуретанов, где отпадает необходимость прямого прессования изделий и где уменьшено время ведения синтеза и отверждения изделий в форме.

ОПИСАНИЕ ЗАЯВЛЯЕМОГО СПОСОБА

Способ получения полиуретановой композиции для изделий повышенной морозостойкости (далее по тексту – способ) заключается: в подготовке оборудования, в подготовке компонентов сырья, в синтезе предполимера с последующим его вакуумированием и во взаимодействии предполимера с аминным отвердителем - эвтектической смесью аминов. Из полученной композиции методом литья получают готовые изделия.

Перед началом синтеза для приведения заливочной машины в рабочее состояние необходимо при помощи соответствующих регуляторов установить заданную температуру:

- на емкости, насосе и питающем трубопроводе линии предполимера — 60÷80°С;

- на емкости, насосе и питающем трубопроводе линии сшивателя – 100÷120°С.

Подготовка сырья заключается в его разогреве до необходимой по техпроцессу температуры с последующей загрузкой в реактор синтеза предполимера (политетратметиленгликоль или смесь политетратметиленгликоля и полипропиленгликоля разогревают при температуре 60÷80°С в течение 16÷24 часов; 2,4- и 2,6-толуилендиизоцианат разогревают при температуре 40÷60°С до полного расплавления; отвердитель в виде эвтектической смеси аминов разогревают при температуре 80÷110°С до полного расплавления, после чего тщательно перемешивают до полной гомогенизации продукта).

Перед синтезом полиэфиры, ввиду высокой реакционной активности изоцианатов по отношению к воде, подвергают сушке под вакуумом (Рост. = 10÷20 мм рт.ст.) при температуре 80÷95°С. Содержание влаги в полиэфирах, используемых для синтеза полиуретанов, не должно превышать 0,08% масс.

Для достижения этого показателя выполняют контроль за процессом сушки посредством анализа проб полиэфира на содержание влаги по ГОСТ 14870-77 (п. 2 Метод определения воды реактивом Фишера). При получении необходимого результата полиэфир охлаждают до температуры 50÷60°С.

В охлажденную смесь полиэфиров при работающей мешалке загружают в 2-3 приема расчетное количество 2,4- и 2,6-толуилендиизоцианата. Изоцианатный индекс в зависимости от необходимых физико-механических показателей полиуретана принимается равным 1,9÷2,2.

Синтез предполимера под вакуумом (Рост = 10÷20 мм рт.ст.) ведут при температуре 80÷85°С в течение 30÷40 минут, после чего отбирают пробу на содержание NCO-групп и при достижении значения NCOфакт. близкого к NCOтеор. включается вакуум, контролируя окончание реакции путем отбора проб на содержание NCO-групп.

Получение полиуретановой композиции заключается во взаимодействии предполимера с эвтектической смесью аминов, где разогретый до 85°С отвердитель вводят при интенсивном перемешивании в предполимер. Стехиометрическая концентрация эвтектической смеси аминов может составлять 85÷95% масс. Полученную массу разливают в предварительно разогретую до 110÷120°С заливочную форму с нанесенным антиадгезионным слоем. При этом жизнеспособность (время гелеобразования и потери текучести) реакционной смеси при температуре 80÷85°С составляет 15÷20 минут.

Заявляемый способ выполняется с использованием следующего оборудования:

- реактора для сушки полиэфиров и синтеза предполимера, закрытого крышкой с загрузочным отверстием и соединенного с вакуумной линией, где крышкой закрывается обогреваемая емкость с мешалкой;

- узла предполимера, включающего в себя обогреваемую емкость с мешалкой, закрытую крышкой с загрузочным отверстием, соединенного с обогреваемым питающим трубопроводом и с вакуумной линией;

- пробоотборника для взятия проб полиэфира и предполимера;

- узла сшивателя, включающего в себя обогреваемую емкость с мешалкой, закрытую крышкой с загрузочным отверстием, соединенного с обогреваемым питающим трубопроводом;

- смесительной головки, состоящей из смесительной камеры с мешалками.

Заполненные полученной по заявляемому способу полиуретановой композицией формы подают в термошкаф и выдерживают при 100÷120°С в течение 16÷24 часов для окончательной полимеризации.

С целью ускорения оборачиваемости форм допускается выемка из форм изделий через 2÷3 часа с момента заливки. Дальнейшее термостатирование изделий производится на специальных подставках. По окончании процесса отверждения изделия извлекают из термошкафа, охлаждают до температуры окружающей среды, подвергают механической обработке и выдерживают при температуре окружающей среды в течение 10÷14 суток для окончательного структурирования полимера и набора оптимальных физико-механических показателей.

ПРИМЕР ВЫПОЛНЕНИЯ СПОСОБА ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОЙ КОМПОЗИЦИИ ДЛЯ ПРИМЕРА 2.

Перед началом синтеза привели заливочную машину в рабочее состояние, при помощи соответствующих регуляторов установили заданную температуру:

- на емкости, насосе и питающем трубопроводе линии предполимера — 60÷80°С;

- на емкости, насосе и питающем трубопроводе линии сшивателя – 100÷120°С.

Смесь политетратметиленгликоля и полипропиленгликоля с молекулярной массой 1000 разогрели при температуре 60÷80°С в термошкафу в течение 16÷24 часов и загрузили в емкость узла предполимера заливочной машины; 2,4- и 2,6-толуилендиизоцианат разогрели в термошкафу при температуре 40÷60 °С до полного расплавления; отвердитель в виде эвтектической смеси аминов разогрели в термошкафу при температуре 80÷110°С до полного расплавления, после чего тщательно перемешали до полной гомогенизации продукта при помощи мешалки и загрузили в емкость узла сшивателя заливочной машины.

Перед синтезом полиэфиры подвергли сушке под вакуумом (Рост. = 10÷20 мм рт.ст.) при температуре 80÷95°С в течение 1 часа.

Контроль за процессом сушки проводили посредством анализа проб полиэфира на содержание влаги по ГОСТ 14870-77 (п. 2 Метод определения воды реактивом Фишера). Содержание влаги в полиэфирах не превышало 0,08% масс. После получения необходимого результата полиэфир охладили до температуры 50÷60°С.

В охлажденную смесь полиэфиров при работающей мешалке загрузили в 2-3 приема расчетное количество 2,4- и 2,6-толуилендиизоцианата в соотношении 50:50(%). Изоцианатный индекс приняли равным 1,9.

Синтез вели при температуре 80÷85°С в течение 30÷40 минут, после чего отобрали пробу на содержание NCO-групп. Содержание NCO-групп в композиции составляло 4,3-5,7% масс.

Синтез предполимера под вакуумом (Рост = 10÷20 мм рт.ст.) вели в течение 40÷60 минут при температуре 80÷85°С, контролируя окончание реакции путем отбора проб на содержание NCO-групп. Содержание NCO-групп в композиции составляло 4,3-5,7% масс.

Разогретые до 85°С отвердитель и предполимер при помощи дозирующих насосов по обогреваемым шлангам подали к смесительной головке и тщательно перемешали реакционные компоненты. Стехиометрическая концентрация аминного отвердителя - эвтектической смеси аминов составляла 85%. Полученную массу разлили в предварительно разогретую до 110÷120°С заливочную форму с нанесенным антиадгезионным слоем, параллельно залили щелевую форму для получения стандартных образцов для определения упругопрочностных свойств. При этом жизнеспособность (время гелеобразования и потери текучести) реакционной смеси при температуре 80÷85°С составило 15÷20 минут.

Заполненные полиуретановой композицией формы поместили в термошкаф и выдерживали при 100÷120°С в течение 16÷24 часов для окончательной полимеризации. С целью ускорения оборачиваемости изделия из форм вынули через 2÷3 часа с момента заливки. Дальнейшее термостатирование изделий производили на специальных подставках. По окончании процесса отверждения изделия извлекли из термошкафа, охладили до температуры окружающей среды, подвергли механической обработке и выдержали при температуре окружающей среды в течение 10÷14 суток для окончательного структурирования полимера и набора оптимальных физико-механических показателей.

По истечении указанного времени были проведены испытания полученных образцов на определение упругопрочностных свойств при растяжении по ГОСТ 270-75, твердости по Шору А по ГОСТ 263-75, сопротивлению раздиру по ГОСТ 262-93 и температуры стеклования на приборе Марея.

Были получены следующие значения:

• условная прочность при растяжении – 35,3 МПа;

• относительное удлинение при разрыве – 344 %;

• твердость по Шору А – 85 усл.ед.;

• сопротивление раздиру – 80 Н/мм;

• температура стеклования – -40ºС.

Результаты проведенных испытаний показали, что образцы соответствуют предъявляемым к ним техническим требованиям.

Изделия из заявленной композиции могут быть использованы в машиностроении и газо-нефтедобывающей промышленности.

Полученные из заявленной композиции эластомеры обладают высокой долговечностью и высокими прочностными характеристиками, позволяющими использовать полученные из них изделия при больших нагрузках, в условиях эксплуатации при большом перепаде температур (от -60ºС до +80ºС), при работе в условиях агрессивной среды.

Основные физико-механические свойства полиуретановой композиции с разным процентным содержанием NCO-групп.

Таблица.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2404215C1 |

| МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2298568C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2573511C1 |

| МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ, ПОЛУЧАЕМЫХ МЕТОДОМ ЛИТЬЯ | 2006 |

|

RU2323237C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2292367C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МЯГКИХ ПОЛИУРЕТАНОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2275400C1 |

| ЖИДКИЙ ОТВЕРДИТЕЛЬ ФОРПОЛИМЕРОВ С КОНЦЕВЫМИ ИЗОЦИАНАТНЫМИ ГРУППАМИ | 2005 |

|

RU2299216C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2427599C1 |

| ЖИДКИЙ ОТВЕРДИТЕЛЬ ДЛЯ ПОЛИУРЕТАНОВЫХ СИСТЕМ | 2005 |

|

RU2292358C1 |

| УСИЛИТЕЛЬ АДГЕЗИИ ДЛЯ НЕ СОДЕРЖАЩИХ МОНОМЕРОВ РЕАКЦИОННОСПОСОБНЫХ ПОЛИУРЕТАНОВ | 2000 |

|

RU2272818C2 |

Настоящее изобретение относится к группе изобретений: полиуретановая композиция для изделий повышенной морозостойкости и способ изготовления полиуретановой композиции для изделий повышенной морозостойкости. Данная композиция содержит компоненты в соотношении, мольные доли: полиуретановый форполимер на основе смесей простых полиэфиров молекулярной массы 1000-2000 – 1,0; смесь 2,4- и 2,6-толуилендиизоцианатов – 1,9-2,2, аминный отвердитель – 0,85-0,95. Содержание изоцианатных групп в композиции составляет 3,3÷5,7% масс. при стехиометрической концентрации аминного отвердителя - 85÷95% масс. Аминный отвердитель представляет собой эвтектическую смесь аминов би-, три- и большей функциональности. Данный способ включает три стадии: первая – сырье - простые полиэфиры молекулярной массы 1000-2000 разогревают до полного расплавления с последующей загрузкой в реактор синтеза предполимера, где перед синтезом предполимера полиэфиры подвергают сушке под вакуумом при температуре 80÷95°С до достижения при Рост. = 10÷20 мм рт. ст. содержания влаги не более 0,08% масс., после чего полиэфиры охлаждают до температуры 50÷60°С, а затем в охлажденную смесь полиэфиров при работающей мешалке в два-три приема загружают расчетное количество 2,4- и 2,6-толуилендиизоцианата с определенным изоцианатным индексом; вторая – синтез предполимера под вакуумом (Рост = 10÷20 мм рт. ст.) при температуре 80÷85ºС в течение 30÷40 минут, контролируя окончание реакции путем отбора проб на содержание NCO-групп; третья – полученный предполимер при интенсивном перемешивании вводят разогретый до 85°С отвердитель, при этом стехиометрическая концентрация аминного отвердителя может составлять 85-95% масс. Технический результат – получение полиуретановой композиции с высоким уровнем физико-механических свойств – повышенной морозостойкостью, износостойкостью, стойкостью к циклическим нагрузкам, низкими показателями водопоглащения и остаточной деформации, а изготовленные из нее изделия пригодны для работы при больших нагрузках, в условиях эксплуатации при большом перепаде температур, при работе в условиях агрессивной среды. 2 н. и 5 з.п. ф-лы, 1 табл., 6 пр.

1. Полиуретановая композиция для изделий повышенной морозостойкости, содержащая полиуретановый форполимер на основе смесей простых полиэфиров молекулярной массы 1000-2000 и смесей 2,4- и 2,6-толуилендиизоцианатов, аминный отвердитель - эвтектическую смесь аминов би-, три- и большей функциональности при следующем соотношении компонентов, мольные доли:

- 1,0 – смесь простых полиэфиров молекулярной массы 1000-2000,

- 1,9÷2,2 – смесь 2,4- и 2,6-толуилендиизоцианатов,

- 0,85÷0,95 - эвтектическая смесь аминов,

где содержание изоцианатных групп в композиции составляет 3,3÷5,7% масс. при стехиометрической концентрации аминного отвердителя - 85÷95% масс.

2. Композиция по п.1, отличающаяся тем, что в качестве простого полиэфира используется политетраметиленгликоль с молекулярной массой 1000.

3. Композиция по п.1, отличающаяся тем, что в качестве простого полиэфира используется смесь политетраметиленгликоля и полипропиленгликоля с молекулярной массой 1000.

4. Композиция по п.1, отличающаяся тем, что в качестве простого полиэфира используется политетраметиленгликоль с молекулярной массой 2000.

5. Композиция по п.1, отличающаяся тем, что в качестве простого полиэфира используется смесь полиэфиров - политетраметиленгликоль с молекулярной массой 2000 и политетраметиленгликоль с молекулярной массой 1000.

6. Композиция по п.1, отличающаяся тем, что в качестве простого полиэфира используется смесь полиэфиров - политетраметиленгликоль с молекулярной массой 2000 и полипропиленгликоль с молекулярной массой 1000.

7. Способ изготовления полиуретановой композиции для изделий повышенной морозостойкости состоит из трех стадий: первая - заключается в том, что сырье - простые полиэфиры молекулярной массы 1000-2000 разогревают до полного расплавления с последующей загрузкой в реактор синтеза предполимера, где перед синтезом предполимера полиэфиры подвергают сушке под вакуумом при температуре 80÷95°С до достижения при Рост. = 10÷20 мм рт. ст. содержания влаги не более 0,08% масс., после чего полиэфиры охлаждают до температуры 50÷60°С, а затем в охлажденную смесь полиэфиров при работающей мешалке в два-три приема загружают расчетное количество 2,4- и 2,6-толуилендиизоцианата с определенным изоцианатным индексом (выбирается в зависимости от вида изделия, которое необходимо изготовить, предъявляемых к этому изделию требований и от предполагаемых условий его эксплуатации) и затем осуществляют вторую стадию - синтез предполимера под вакуумом (Рост = 10÷20 мм рт. ст.) при температуре 80÷85ºС в течение 30÷40 минут, контролируя окончание реакции путем отбора проб на содержание NCO-групп, третья стадия – получение полимера заключается в том, что в полученный предполимер при интенсивном перемешивании вводят разогретый до 85°С отвердитель, при этом стехиометрическая концентрация аминного отвердителя - эвтектической смеси аминов может составлять 85-95% масс.

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2404215C1 |

| CN 109679060 А, 26.04.2019 | |||

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2573511C1 |

| US 4039719, 02.08.1977. | |||

Авторы

Даты

2021-12-06—Публикация

2020-12-14—Подача