Изобретение относится к области полиуретановых композиций и эластомеров на их основе и может быть использовано для изготовления эластичных, износостойких материалов, применяемых в машиностроении, химической и авиационной промышленности.

Наиболее близкой к заявляемому техническому решению по совокупности существенных признаков и достигаемому техническому результату является полиуретановая композиция, включающая уретановый форполимер с концевыми изоцианатными группами и отверждающую смесь, содержащую растворитель и отвердитель, в качестве которого используют 3,3'-дихлор-4,4'-диаминодифенилметан (МОСА). Она усматривается из патента «Способ изготовления литьевых уретановых эластомеров» (Пат. RU 2067101, 27.09.1996 г.). Данная композиция взята нами в качестве прототипа.

В соответствии с ним в композиции в качестве уретанового форполимера используют форполимер с концевыми изоцианатными группами на основе 2,4-толуилендиизоцианата и гидроксилсодержащего соединения, в качестве отвердителя - 3,3'-дихлор-4,4'-диаминодифенилметан, а в качестве растворителя - полиэтиленгликольадипинат с молекулярной массой 800-1700. При этом отвердитель берут в количестве 0,68-0,7 молей, а растворитель - 0,2-0,25 молей на 1 моль форполимера.

Недостатком композиции данного состава является ее низкая «жизнеспособность», высокая температура и большая общая продолжительность отверждения, следствием чего является низкая технологичность процесса изготовления уретанового эластомера.

Задачей изобретения является разработка композиции, которая создала бы предпосылки для повышения технологичности изготовления уретанового эластомера без ухудшения его физико-химических и физико-механических характеристик.

Известен способ получения уретановых эластомеров из форполимеров с концевыми изоцианатными группами на основе простых и сложных полиэфиров при отверждении их ароматическими диаминами, в том числе 3,3'-дихлор-4,4'-диаминодифенилметаном в виде расплава («Синтез и свойства уретановых эластомеров» / под ред. А.П. Апухтиной., Л., Химия, 1976).

Эластомеры, получаемые указанным способом, обладают высокими прочностными свойствами, но недостаточной эластичностью и низкой стойкостью к циклическим нагрузкам при больших деформациях.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ изготовления уретанового эластомера, включающий вакуумную обработку форполимера при температуре 65-70°С в течение не менее 20-30 мин с последующим охлаждением до 20-25°С, смешение его с отверждающей смесью, выдержку при температуре окружающей среды и термообработку (Пат. RU 2067101, 27.09.1996 г.). Его мы выбираем в качестве прототипа. В соответствии с ним в составе композиции в качестве уретанового форполимера используют форполимер с концевыми изоцианатными группами на основе 2,4-толуилендиизоцианата и гидроксилсодержащего соединения, в качестве отвердителя - 3,3'-дихлор-4,4'-диаминодифенилметан, а в качестве растворителя -полиэтиленгликольадипинат с молекулярной массой 800-1700. При этом отвердитель берут в количестве 0,68-0,7 молей, а растворитель - 0,2-0,25 молей на 1 моль форполимера. Что касается технологических параметров процесса получения уретанового эластомера, то смешение форполимера с отверждающей смесью проводят при 30-35°С в течение 10+15 минут или при 85-90°С до полного растворения отвердителя, а термообработку (для отверждения композиции) - при 65±5°С в течение 24 часов, а затем при 115±5°С в течение 20 часов.

Способ обеспечивает получение уретанового эластомера с достаточно высокой эластичностью и стойкостью к циклическим нагрузкам при больших деформациях.

Недостатком данного способа является низкая «жизнеспособность» реакционной массы (5-10 мин) и высокая температура отверждения (115±5°С), что затрудняет изготовление крупногабаритных сложнопрофильных изделий, из-за чего способ является недостаточно технологичным.

Задачей изобретения является разработка такого способа изготовления уретанового эластомера, который бы позволил повысить технологичность изготовления изделий из уретанового эластомера, прежде всего крупногабаритных и сложнопрофильных, без ухудшения его физико-химических и физико-механических характеристик.

Общей задачей изобретений является разработка полиуретановой композиции и способа получения на ее основе уретанового эластомера, позволяющих увеличить технологичность изготовления изделий из уретанового эластомера, прежде всего крупногабаритных и сложнопрофильных, без ухудшения его физико-химических и физико-механических характеристик.

Поставленная задача решается за счет того, что в составе полиуретановой композиции для получения уретанового эластомера, включающем уретановый форполимер с концевыми изоцианатными группами и отверждающую смесь, содержащую растворитель и отвердитель, в качестве которого используют 3,3'-дихлор-4,4'-диаминодифенилметан, в соответствии с заявляемым техническим решением его компоненты взяты в следующем соотношении, масс. ч.:

при этом в качестве уретанового форполимера используют форполимер на основе 2,4-толуилендиизоцианата и простого полиэфира, а отверждающая смесь включает в себя кроме растворителя, и указанного типа отвердителя еще и ускоритель отверждения, причем в качестве растворителя используют ацетон, а в качестве ускорителя отверждения - олеиновую кислоту при следующем соотношении, масс. ч.:

Использование в качестве компонента композиции форполимера СКУ-ПФЛ-100У, относящегося к типу форполимеров с концевыми изоцианатными группами на основе 2,4-толуилендиизоцианата и простого полиэфира (политетрагидрофурана, или БИС (2-гидроксиэтиловый) эфир гидрохионина, или БИС (2-гидроксиэтиловый) эфир резорцина или другие с подобными свойствами), способствует получению уретанового эластомера с высокими физико-химическими и физико-механическими характеристиками (установлено нами экспериментально), а также является предпосылкой к увеличению скорости его отверждения.

Наличие в составе отверждающей смеси ацетона снижает вязкость композиции, повышает ее смачивающую и пропитывающую способность, увеличивает ее жизнеспособность.

Наличие в составе композиции 3,3'-дихлор-4,4'-диаминодифенилметана (признак ограничительно части формулы изобретения) обеспечивает эффективное ее отверждение.

Наличие в составе композиции олеиновой кислоты в совокупности с использованием в качестве компонента композиции форполимера, относящегося к типу форполимеров с концевыми изоцианатными группами и простого полиуретана, обеспечивает увеличение скорости и снижение температуры отверждения.

Заявляемое соотношение ингредиентов в составе полиуретановой композиции создает предпосылки для получения на ее основе эластомера с оптимальными физико-механическими и физико-химическими характеристиками, а также позволяет увеличить жизнеспособность, снизить температуру и общую продолжительность отверждения композиции.

Как следует из соотношения масс форполимера и отверждающей смеси, последнее представлено без допусков. Данное обстоятельство обусловлено необходимостью точного соблюдения принципа эквимолекулярности (на 1 моль форполимера необходимо вводить 1 моль отвердителя - отверждающей смеси). Несоблюдение этого принципа (отклонение соотношения «форполимер-отверждающая смесь» в большую или меньшую сторону) приводит к резкому падению физико-механических и физико-химических характеристик получаемого уретанового эластомера. В таком случае, единственными изменяемыми технологическими параметрами в способе изготовления уретанового эластомера остаются только температура и продолжительность отверждения.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность создать предпосылки для получения уретанового эластомера с физико-химическими и физико-механическими свойствами не хуже, чем по способу-прототипу, а также создать предпосылки для оптимизации технологических параметров изготовления эластомера на основе заявляемого состава композиции.

Благодаря новому свойству решается поставленная задача, а именно: разработана полиуретановая композиция, которая создала предпосылки для повышения технологичности изготовления уретанового эластомера без ухудшения его физико-химических и физико-механических характеристик.

Поставленная задача решается также за счет того, что в способе изготовления уретанового эластомера, включающем вакуумную обработку форполимера при температуре 65-70°С в течение не менее 20-30 мин с последующим охлаждением до 20-25°С и смешение его с отверждающей смесью, выдержку при температуре окружающей среды и термообработку, в соответствии с заявляемым техническим решением в качестве отверждающей смеси используют смесь с указанным выше соотношением между компонентами, смешение форполимера с отверждающей смесью в указанном выше соотношении проводят при той же температуре (20-25°С), выдержку - при температуре окружающей среды в течение не менее 2 часов, а термообработку - при температуре 65-70°С в течение не менее 4 часов.

То, что проводят предварительную вакуумную обработку форполимера (признак ограничительной части формулы изобретения), позволяет практически полностью удалить из него интенсивно сорбируемую воду, присутствие которой крайне негативно сказывается на свойствах получаемого уретанового эластомера.

Следствием того, что смешение форполимера с отверждающей смесью проводят в заявляемом соотношении, является то, что уже приведено выше.

Выдержка при температуре окружающей среды в течение не менее 2 часов позволяет эффективно удалить растворитель (ацетон) и тем самым исключить (обусловленное наличием его в отверждающей композиции) дополнительное выделение летучих веществ на стадии отверждения, а также обеспечить постоянство состава получаемого материала, а значит обеспечить воспроизводимость способа изготовления уретанового эластомера.

То, что термообработку проводят при температуре 65-70°С в течение не менее 4 часов, то есть при более низкой температуре, чем в способе-прототипе, с обеспечением возможности достижения высокой степени отверждения и получения в результате материала с оптимальными свойствами, работает на оптимизацию технологических параметров изготовления эластомера.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать уретановому эластомеру, получаемому на основе заявляемой композиции, физико-химические и физико-механические характеристики не ниже, чем у уретанового эластомера, получаемого по способу-прототипу, а также способность оптимизировать технологические параметры изготовления эластомера.

Благодаря новому свойству решается поставленная задача, а именно: разработан способ получения уретанового эластомера, который позволил повысить технологичность изготовления изделий из уретанового эластомера, прежде всего крупногабаритных и сложнопрофильных, без ухудшения его физико-химических и физико-механических характеристик.

Заявляемые изобретения настолько взаимосвязаны, что образуют единый изобретательский замысел. При разработке нового способа изготовления уретанового эластомера изобретен новый состав композиции для его получения, что свидетельствует о соблюдении единства изобретения.

Применение нового состава уретановой композиции и нового способа изготовления уретанового эластомера на его основе обеспечивает повышение технологичности изготовления изделий из уретанового эластомера, прежде всего крупногабаритных и сложнопрофильных, без ухудшения его физико-химических и физико-механических характеристик.

Полиуретановая композиция для получения уретанового эластомера включает уретановый форполимер (предполимер с концевыми изоцианатными группами) и отверждающую смесь. Причем ее компоненты взяты в следующем соотношении, масс. ч.:

При этом в качестве уретанового форполимера используют форполимер на основе 2,4-толуилендиизоцианата и простого полиэфира, а отверждающая смесь включает в себя растворитель, отвердитель и ускоритель отверждения, причем в качестве растворителя используют ацетон, в качестве отвердителя - 3,3'-дихлор-4,4'-диаминодифенилметан (МОСА), а в качестве ускорителя отверждения - олеиновую кислоту при следующем соотношении, масс. ч.:

Способ изготовления уретанового эластомера включает вакуумную обработку форполимера с последующим охлаждением, смешение его с отверждающей смесью, выдержку при температуре окружающей среды и термообработку. При этом вакуумную обработку проводят при температуре 65-70°С в течение не менее 20-30 мин с последующим охлаждением до 20-25°С, смешение его с отверждающей смесью проводят при той же температуре, то есть при 20-25°С, в соотношении 100:40 масс, частей; выдержку проводят при температуре окружающей среды в течение не менее 2 часов, а термообработку - при температуре 65-70°С в течение не менее 4 часов.

Способ изготовления изделий из уретанового эластомера поясняется конкретными примерами.

Пример 1

Изготавливаемое изделие представляло собой пластину. В вакуумную круглодонную колбу поместили 100 г уретанового форполимера на основе простого полиэфира СКУ-ПФЛ-100У (ТУ20.14.41-239-07507802-2017). Затем колбу с навеской форполимера поместили в водяную баню при температуре 65°С и разогрели навеску, после чего колбу подключили к вакуум-насосу и провели вакуумирование в течение 20 минут. Затем колбу вместе с навеской охладили до температуры 20°С. Затем приготовили отверждающую смесь, для чего 100 г 3,3'-дихлор-4,4'-диаминодифенилметана поместили в реактор, добавили 100 г ацетона технического, высший сорт (ГОСТ 2768-84) и с помощью пропеллерной мешалки перемешали до полного растворения отвердителя. Затем ввели в полученный раствор 15 г олеиновой кислоты (марки Б-115, ТУ 9145-П2-4731297-94), тщательно перемешали. После этого в колбу с навеской форполимера той же температуры (20°С) ввели 40 г полученной отверждающей смеси, тщательно перемешали.

Затем в полиэтиленовую плоскую емкость или металлическую плоскую форму, обработанную антиадгезивом, вылили из колбы полученную полиуретановую композицию, выдержали в течение 3 часов при температуре окружающей среды, добившись первичного отверждения композиции.

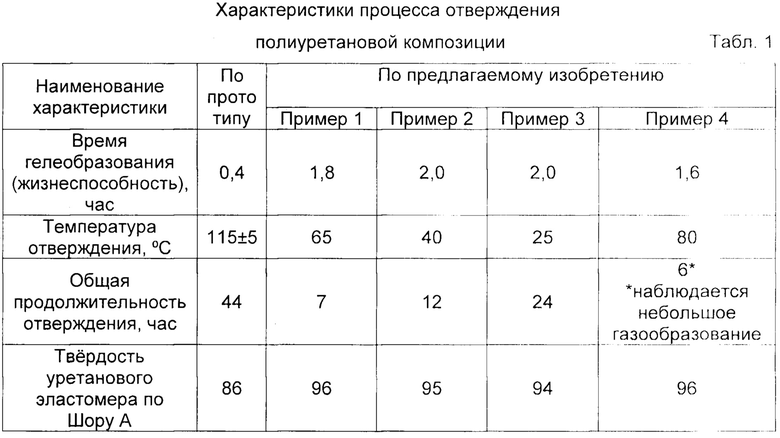

После этого поместили форму в термошкаф при температуре 65°С и выдержали в течение 4-х часов. Затем извлекли полученную полиуретановую пластину из формы. В период нахождения композиции в плоской форме определили время гелеобразования (жизнеспособность) по ГОСТ Р 57779-2013. Время полного отверждения определили по времени установления постоянной твердости образца по методу Шора А, с помощью твердомера ТВР-А (ГОСТ 24621-91). Результаты исследований представлены в табл.1.

Пример 2

Изготавливаемое изделие представляло собой пластину.

Изготовили изделие аналогично примеру 1 с тем существенным отличием, что термообработку провели при температуре 40°С.

Результаты исследований представлены в табл.1.

Пример 3

Изготавливаемое изделие представляло собой пластину.

Изготовили изделие аналогично примеру 1 с тем существенным отличием, что термообработку провели при температуре 25°С.

Результаты исследований представлены в табл.1.

Пример 4

Изготавливаемое изделие представляло собой пластину.

Изготовили изделие аналогично примеру 1 с тем существенным отличием, что термообработку провели при температуре 80°С.

Результаты исследований представлены в табл.1.

Как следует из табл.1, уретановый эластомер в соответствии с предлагаемым техническим решением получают из полиуретановой композиции, обладающей значительно большей жизнеспособностью по сравнению с прототипом, что позволяет использовать его при формовании крупногабаритных сложнопрофильных изделий. Отверждение композиции проводят при гораздо более низких температурах, вплоть до температуры окружающей среды, что значительно снижает энергозатраты и упрощает технологический процесс. Тот же вывод можно отнести к сокращению продолжительности отверждения. Высокая воспроизводимость полученных результатов подтверждает факт высокой эффективности предложенного способа изготовления уретанового эластомера.

Согласно изобретению была изготовлена партия уплотнительных элементов диаметром до 2 м, а также проведено нанесение защитных износостойких покрытий на сварочные единицы выпускаемых изделий. Результаты исследований характеристик материала этих изделий полностью подтверждают выводы, сделанные выше и отраженные в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2186803C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2155781C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МЯГКИХ ПОЛИУРЕТАНОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2275400C1 |

| МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2298568C1 |

| Полиуретановая композиция | 1980 |

|

SU979454A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2194059C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2280048C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2404215C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2004 |

|

RU2271374C1 |

| МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ, ПОЛУЧАЕМЫХ МЕТОДОМ ЛИТЬЯ | 2006 |

|

RU2323237C1 |

Изобретение относится к области полиуретановых композиций и эластомеров на их основе и может быть использовано для изготовления эластичных, износостойких материалов, применяемых в машиностроении, химической и авиационной промышленности. Предложен состав полиуретановой композиции, включающий уретановый форполимер (предполимер) с концевыми изоцианатными группами и отверждающую смесь, а компоненты взяты в следующем соотношении: уретановый форполимер - 100 масс. ч., отверждающая смесь - 40 масс. ч. При этом в качестве уретанового форполимера используется форполимер на основе 2,4-толуилендиизоцианата и простого полиэфира, а отверждающая смесь включает в себя растворитель, отвердитель и ускоритель отверждения. При этом в качестве растворителя используется ацетон, в качестве отвердителя - 3,3'-дихлор-4,4'-диаминодифенилметан (МОСА), а в качестве ускорителя отверждения - олеиновая кислота при следующем соотношении ацетон - 100 масс. ч., 3,3'-дихлор-4,4'-диаминодифенилметан - 100 масс. ч., олеиновая кислота - 15 масс. ч. Также предложен способ изготовления уретанового эластомера, который включает вакуумную обработку форполимера при температуре 65-70°С в течение не менее 20-30 мин с последующим охлаждением до 20-25°С, смешение его с отверждающей смесью, выдержку при температуре окружающей среды и термообработку. При этом в качестве отверждающей смеси используют выше указанную смесь, смешение форполимера с отверждающей смесью, взятых в указанном соотношении, проводят при температуре 20-25°С, выдержку - при температуре окружающей среды в течение не менее 2 часов, а термообработку - при температуре 65-70°С в течение не менее 4 часов. Применение нового состава уретановой композиции и нового способа изготовления уретанового эластомера на его основе обеспечивает повышение технологичности изготовления изделий из уретанового эластомера, прежде всего крупногабаритных и сложнопрофильных, без ухудшения его физико-химических и физико-механических характеристик. 2 н.п. ф-лы, 1 табл., 4 пр.

1. Полиуретановая композиция для получения уретанового эластомера, включающая уретановый форполимер (предполимер) с концевыми изоцианатными группами и отверждающую смесь, содержащую растворитель и отвердитель, в качестве которого используют 3,3'-дихлор-4,4'-диаминодифенилметан (МОСА), отличающаяся тем, что компоненты в ней взяты в следующем соотношении, масс. ч.:

при этом в качестве уретанового форполимера используют форполимер на основе 2,4-толуилендиизоцианата и простого полиэфира, а отверждающая смесь включает в себя кроме растворителя и указанного вида отвердителя еще и ускоритель отверждения, причем в качестве растворителя используют ацетон, а в качестве ускорителя отверждения - олеиновую кислоту при следующем соотношении, масс. ч.:

2. Способ изготовления уретанового эластомера, включающий вакуумную обработку форполимера при температуре 65-70°С в течение не менее 20-30 мин с последующим охлаждением до 20-25°С, смешение его с отверждающей смесью, выдержку при температуре окружающей среды и термообработку, отличающийся тем, что в качестве отверждающей смеси используют смесь, указанную в п. 1, смешение форполимера на основе 2,4-толуилендиизоцианата и простого эфира с отверждающей смесью, взятых в соотношении по п. 1, проводят при температуре 20-25°С, выдержку - при температуре окружающей среды в течение не менее 2 часов, а термообработку - при температуре 65-70°С в течение не менее 4 часов.

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1993 |

|

RU2067101C1 |

| МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2298568C1 |

| US 20050176912 A1, 11.08.2005. | |||

Авторы

Даты

2024-12-16—Публикация

2024-02-13—Подача