Изобретение относится к области цветной металлургии, в частности к рафинированию и модифицированию алюминиево-кремниевых сплавов фильтрацией.

Известен фильтр [В.Г. Королев. Рафинирование алюминиевых сплавов. - М.: Машгиз, 1963, с. 107-109] для рафинирования алюминиево-кремниевых сплавов, содержащий огнеупорный материал, например магнезит, и модифицирующий слой из переплавленного и раздробленного до размеров кусков 10-15 мм фтористого кальция (CaF2), фтористого натрия (NaF) или фторцирконата калия (K2ZrF6).

Отмечаются хорошие рафинирующие свойства. Однако дополнительное модифицирование сплава ведут за счет уменьшения высоты рафинирующих слоев или увеличения общей высоты фильтра, что приводит к снижению эффективности очистки сплава от неметаллических включений и необходимости повышения металлостатического напора над фильтром или увеличения начальной температуры фильтра и металла.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является фильтрующий материал [А.П. Гудченко. Исследование рафинирования и дегазации алюминиевых сплавов при фильтрации. - МАТИ, 1963, с. 8-9], представляющий зерна огнеупорного материала, например шамот, с нанесенным на поверхность флюсовым покрытием (35% хлорид натрия + 42% хлорид калия + 23% криолит), предназначенный для очистки алюминиевых сплавов от неметаллических включений посредством адгезионного взаимодействия компонентов флюса с расплавом. Офлюсовывание зерен огнеупора во флюсе производят путем проваривания частиц в течение 1-1,5 ч при температурах 600-750oС.

Отмечаются хорошие рафинирующие и дегазирующие свойства. Однако в процессе приготовления фильтрующего слоя во время продолжительной выдержки при температурах 600-750oС для образования на поверхности зерен огнеупорного материала прочного флюсового покрытия происходит испарение составляющих флюса вследствие их низкой упругости паров (упругость паров хлоридов на 1-2 порядка выше, чем упругость пара фторидов [Курдюмов А.В. и др. Флюсовая обработка и фильтрование алюминиевых сплавов. - М.: Металлургия, 1980, 196 с.]. Это приводит к изменению химического состава и смещению состава расплава солей от эвтектической точки и, следовательно, к изменению температуры плавления флюсовой составляющей и снижению адгезионной активности фильтра.

В условиях фильтрования алюминиевых сплавов это требует более высокой температуры системы металл-фильтр для возникновения физико-химического взаимодействия, что приведет к неоправданному насыщению расплава неметаллическими включениями и растворенным водородом, а также снижению эффективности фильтрационного рафинирования.

Задачей изобретения является улучшение рафинирующей способности фильтра и расширение технологических возможностей.

Техническим результатом применения предлагаемого способа приготовления фильтрующего слоя для рафинирования алюминиево-кремниевых сплавов является повышение эффективности очистки алюминиево-кремниевых сплавов от неметаллических включений, получение равномерной модифицированной структуры, увеличение физико-механических свойств сплавов.

Этот технический результат достигается тем, что в предлагаемом способе приготовления фильтрующего слоя для рафинирования алюминиево-кремниевых сплавов, включающем нанесение на огнеупорный материал флюсового покрытия, содержащего хлорид калия, хлорид натрия и криолит, офлюсовование, согласно изобретению к измельченному огнеупору при перемешивании добавляют жидкое стекло плотностью 1,25-1,35 г/см3 в количестве 15-20% от массы огнеупора, а затем наносят флюсовое покрытие в количестве 15-20% от массы огнеупора, в состав которого вводят фторид натрия при следующем соотношении компонентов, мас.%:

Хлорид калия (КСl) - 43-45

Фторид натрия (NaF) - 12-18

Криолит (Na3 AlF6) - 5-8

Хлорид натрия (NaCl) - Остальное

К полученной смеси добавляют насыщенный водный раствор хлорида натрия в количестве 4-8 мас.% огнеупора, после чего осуществляют сушку в течение 6-8 ч при температуре окружающей среды и 2-3 ч при температуре 350-400oС.

Предлагаемый состав фтористых и хлористых солей натрия, обладающий более низкой температурой плавления (620oС), чем составляющие его компоненты, оказывает флюсующее действие, размягчаясь при фильтровании алюминиевого сплава. Это обуславливает адгезионное взаимодействие его с неметаллическими включениями. Использование компонентов флюсовой составляющей в указанных пределах обеспечивает получение модифицированной структуры алюминиево-кремниевых сплавов и требуемый уровень очистки от неметаллических включений.

Изготовление фильтрующего слоя предлагается вести без предварительного расплавления солей и проварки частиц огнеупора.

Указанные соотношения ингредиентов обеспечивают получение прочного флюсового покрытия на поверхности огнеупора. При содержании флюсовой составляющей менее 15% эффективность очистки расплава от неметаллических включений возрастает незначительно. Вводить в фильтрующий слой флюсовую составляющую более 20% неэффективно, так как при этом не обеспечивается дальнейшее увеличение показателей рафинирующей способности, снижается прочность сцепления с поверхностью огнеупора и увеличиваются затраты на изготовление фильтрующего слоя.

Содержание жидкого стекла менее 15% не обеспечивает необходимой прочности сцепления огнеупора с флюсовым покрытием. Содержание жидкого стекла более 20% нецелесообразно из-за повышенного газовыделения в процессе фильтрации вследствие выделения связанной воды.

Применение жидкого стекла плотностью менее 1,25 г/см3 не обеспечивает требуемую адгезию на поверхности, что приводит к недостаточной прочности связи флюсового покрытия и огнеупора. Использование жидкого стекла плотностью более 1,35 г/см3 приводит к его недостаточной кроющей способности.

Добавка насыщенного водного раствора хлорида натрия (NaCl) в количестве менее 4% от массы огнеупора вызывает неравномерность распределения хлорида натрия (NaCl) на поверхности огнеупорного материала и снижение гелеобразования жидкого стекла. Добавка насыщенного водного раствора хлорида натрия (NaCl) в количестве более 8% от массы огнеупора снижет плотность жидкого стекла, нанесенного на поверхность огнеупора, уменьшая тем самым прочность сцепления флюсового покрытия с огнеупором.

Сушка фильтрующего слоя при температуре окружающей среды менее 6 ч не обеспечивает необходимого удаления несвязанной влаги, что приводит к образованию единого конгломерата при последующем термическом отверждении. При сушке фильтрующего слоя при температуре окружающей среды более 8 ч не происходит дальнейшего существенного удаления несвязанной влаги.

Сушка фильтрующего слоя при температуре менее 350oС не обеспечивает удаления связанной влаги, что приводит к насыщению расплава во время фильтрации растворенными газами.

При сушке слоя более 400oС происходит потеря прочности жидкого стекла и снижение сцепления между флюсовой составляющей и огнеупором.

Пример 1. Фильтрующий слой готовят следующим образом. Огнеупорный материал (например, шамот) измельчают до размера 13 мм. В процессе непрерывного перемешивания к измельченному огнеупору добавляют жидкое стекло плотностью 1,30 г/см3. На зерна огнеупора, покрытые жидким стеклом, наносят флюсовое покрытие (КСl - 44%; NaF -15%; Na3AlF6 - 6%; NaCl - 35%). К полученным зернам добавляют насыщенный водный раствор NaCl в количестве 5% от массы огнеупора. Далее осуществляют сушку в течение 7 ч при температуре окружающей среды для удаления влаги и предотвращения образования единого конгломерата при последующей термической сушке при температуре 375oС в течение 2,5 ч, необходимой для полного удаления связанной влаги и образования прочного флюсового покрытия на поверхности фильтрующего слоя.

Фильтрующий слой помещают в фильтрующее устройство непосредственно после режима сушки, исключая тем самым необходимость предварительного нагрева либо охлаждают вместе с термическим шкафом до температуры окружающей среды, а перед использованием нагревают до температуры 400oС.

Через нагретый фильтрующий слой непрерывно пропускают расплав со скоростью порядка 12-14 кг•см2/ч с температурой 740oС. При этом происходит взаимодействие расплава и неметаллических включений с полутвердой поверхностью фильтрующего слоя, которая сепарирует поток металла на элементарные струйки и очищает сплав от включений за счет высокой работы адгезии, а также модифицирует сплав натрием солей.

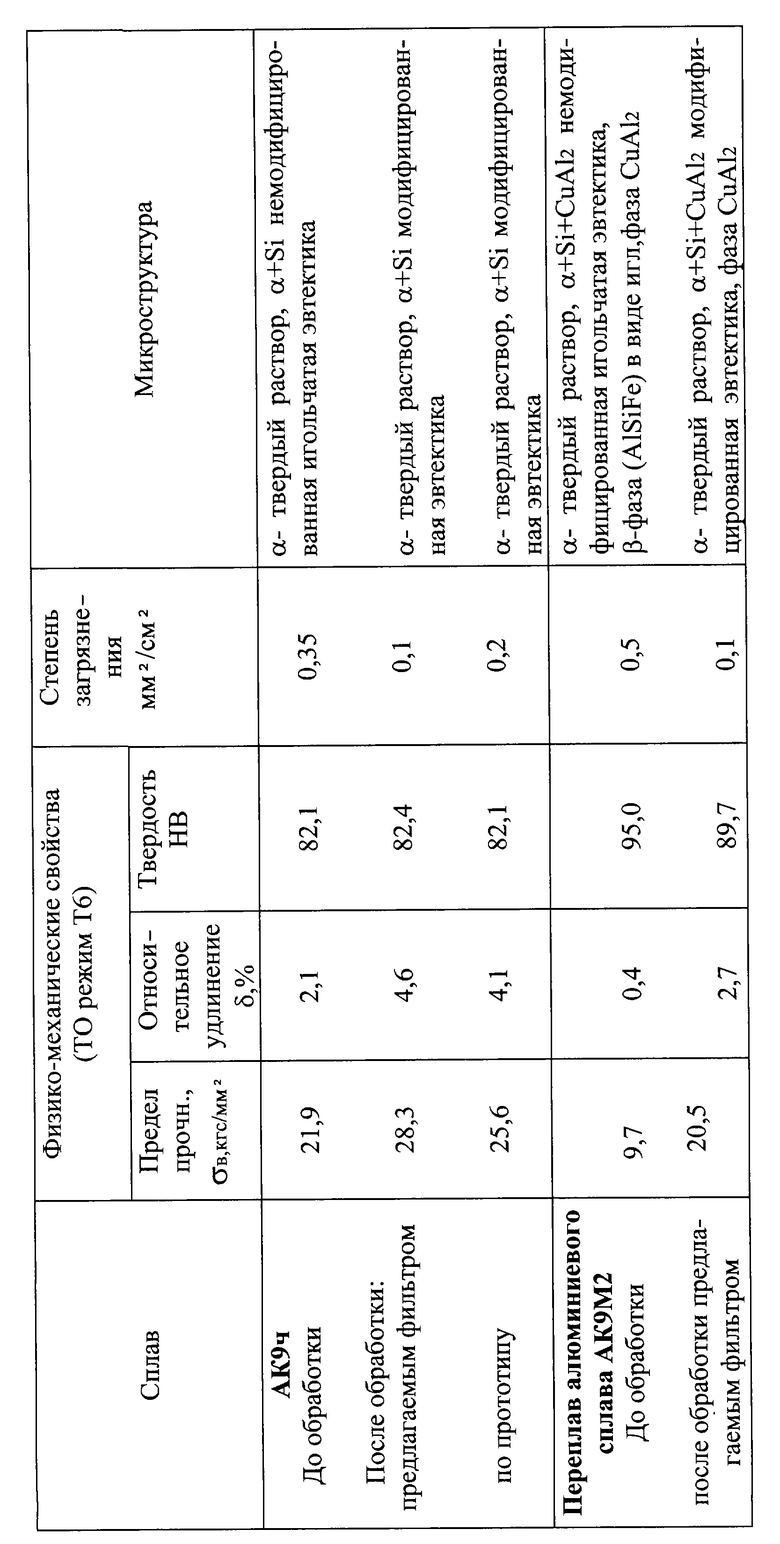

Результаты испытания фильтрующего слоя, приготовленного по предлагаемому способу, приведены в примерах 2, 3 и таблице.

Пример 2.

В фильтрующий блок помещают описанный фильтрующий слой и подогревают до температуры 400oС. Алюминиевый сплав АК9ч в количестве 250 кг непрерывно пропускают через фильтр. Во время опыта отбирают пробы на металлографический анализ, образцы на физико-механические свойства.

Результаты приведены в таблице, из которых видно, что механические свойства отфильтрованного алюминиево-кремниевого сплава АК9ч по предлагаемому способу сплавов выше обработанных по известным способам. Количество включений в сплаве, пропущенном через предлагаемый фильтр, сокращается более чем в 3 раза. В результате обработки микроструктура сплавов АК9ч становится модифицированной с равномерным распределением структурных элементов.

Пример 3.

Алюминиевый сплав АК9М2, полученный из переплавленных бракованных заготовок в количестве 20 кг, пропускали через описанный фильтр со скоростью 6-8 кг•см2/ч.

Результаты приведены в таблице, из которой видно, что фильтрующий слой, изготовленный по предложенному способу приготовления, обеспечивает равномерное распределение структурных составляющих, получение мелкодисперсной модифицированной структуры, очистку сплавов от неметаллических включений и интерметаллических фаз с 0,5 до 0,2 мм2/см2, которые в комплексе обуславливают увеличение физико-механических свойств сплава АК9М2: предела прочности на разрыв с 9,7 до 20,5 кг/мм2, относительного удлинения с 0,4 до 2,7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ ФИЛЬТР ДЛЯ РАФИНИРОВАНИЯ И ОДНОВРЕМЕННОГО МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2187564C2 |

| НАПОЛНИТЕЛЬ ДЛЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2002 |

|

RU2226445C1 |

| ФЛЮС ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2561948C1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2211504C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2318029C1 |

| Брикет для плавки алюминиевых сплавов | 1980 |

|

SU939577A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ АЛЮМОСОДЕРЖАЩИХ ШЛАКОВ С ПОЛУЧЕНИЕМ ПОКРОВНЫХ ФЛЮСОВ И АЛЮМИНИЕВЫХ СПЛАВОВ-РАСКИСЛИТЕЛЕЙ | 2011 |

|

RU2449032C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2396365C1 |

Изобретение относится к цветной металлургии, в частности к рафинированию и модифицированию алюминиево-кремниевых сплавов фильтрацией. В предложенном способе приготовления фильтрующего слоя, включающем нанесение на огнеупорный материал флюсового покрытия, содержащего хлорид калия, хлорид натрия и криолит, офлюсование, согласно изобретению к измельченному огнеупору при перемешивании добавляют жидкое стекло плотностью 1,25-1,35 г/см3 в количестве 15-20% от массы огнеупора, а затем наносят флюсовое покрытие в количестве 15-20% от массы огнеупора, в состав которого вводят фторид натрия при следующем соотношении компонентов, мас.%: хлорид калия 43-45%, фторид натрия 12-18%, криолит 5-8%, хлорид натрия - остальное, после чего к полученной смеси добавляют насыщенный водный раствор хлорида натрия в количестве 4-8% от массы огнеупора, затем осуществляют сушку в течение 6-8 ч при температуре окружающей среды и 2-3 ч при температуре 350-400oС. Обеспечивается распределение структурных составляющих, получение мелкодисперсной модифицированной структуры и очистка от примесей. 1 табл.

Способ приготовления фильтрующего слоя для рафинирования алюминиево-кремниевых сплавов, включающий нанесение на огнеупорный материал флюсового покрытия, содержащего хлорид калия, хлорид натрия и криолит, офлюсование, отличающийся тем, что к измельченному огнеупору при перемешивании добавляют жидкое стекло плотностью 1,25-1,35 г/см3 в количестве 15-20% от массы огнеупора, а затем наносят флюсовое покрытие в количестве 15-20% от массы огнеупора, в состав которого вводят фторид натрия при следующем соотношении компонентов, мас.%:

Хлорид калия (КСl) - 43-45

Фторид натрия (NaF) - 12-18

Криолит (Na3AlF6) - 5-8

Хлорид натрия (NaCl) - Остальное

к полученной смеси добавляют насыщенный водный раствор хлорида натрия в количестве 4-8% от массы огнеупора, после чего осуществляют сушку в течение 6-8 ч при температуре окружающей среды и 2-3 ч при температуре 350-400oС.

| ГУДЧЕНКО А.П | |||

| Исследование рафинирования и дегазации алюминиевых сплавов при фильтрации | |||

| МАТИ, 1963, с.8-9 | |||

| АЛЬТМАН М.Б | |||

| и др | |||

| Повышение свойств стандартных литейных алюминиевых сплавов | |||

| -М.: Металлургия, 1984, с.93 | |||

| КУРДЮМОВ А.В | |||

| и др | |||

| Флюсовая обработка и фильтрование алюминиевых расплавов | |||

| - М.: Металлургия, 1980, с.130-133 | |||

| Трал для лова рыбы | 1985 |

|

SU1266500A1 |

| GB 1557840, 12.12.1979. | |||

Авторы

Даты

2003-02-27—Публикация

2001-05-28—Подача