Изобретение относится к технологии приборостроения.

В качестве аналога выбран способ изготовления упругих элементов из монокристаллического кремния по патенту РФ 2059321, Н 01 L 21/306, 1996 г.

Способ изготовления упругих элементов (балок, мембран, струн) интегральных измерительных преобразователей из пластины монокристаллического кремния с ориентацией плоскости (100) включает операции окисления пластины, покрытия ее защитным слоем фоторезиста, односторонней фотолитографии, вскрытия окон в окисной пленке в местах формирования упругих элементов на определенную ширину, легирования кремния на глубину, равную толщине упругого элемента, удаления окисной пленки, повторного окисления, нанесения защитного слоя фоторезиста, односторонней фотолитографии на стороне, противоположной легированию, вскрытия окон в окисной пленке в местах формирования упругих элементов на ширину, большую требуемой ширины упругого элемента, анизотропного травления до легированного слоя.

Анизотропное травление до легированного слоя для симметричных упругих подвесов проводят в две стадии, первую стадию анизотропного травления проводят на глубину, равную половине толщины кремниевой пластины, затем дополнительно проводят нанесение на пластину защитного слоя фоторезиста, одностороннюю фотолитографию со стороны, противоположной легированию, и вскрытие окна в окисной пленке в области формирования упругих элементов на определенную ширину, затем проводят вторую стадию анизотропного травления до легированного слоя.

Недостатки известного решения: громоздкий технологический процесс, невозможно формирование симметричных подвесов с галтельными профилями только анизотропным травлением, упругие элементы, выполненные на основе легированного слоя, имеют релейную передаточную характеристику вследствие изменения физико-механических характеристик материала упругого элемента.

В качестве прототипа выбран способ изготовления упругих элементов из монокристаллического кремния по патенту Японии 59-25393, Н 01 L 29/84, 1984 г.

Способ изготовления упругих элементов из монокристаллического кремния, содержащий операции окисления пластины из монокристаллического кремния с ориентацией базовой поверхности в плоскости (100), нанесения на нее защитного слоя фоторезиста, фотолитографии, вскрытия окон в окисной пленке в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропного травления на глубину меньшую, чем необходимо для получения требуемой толщины упругого элемента, и изотропного дотравливания до получения требуемой толщины упругого элемента с одновременным формированием галтельных переходов.

Недостаток известного решения: низкая воспроизводимость геометрических размеров упругих элементов (≈30% от общего числа элементов на пластине монокристаллического кремния) из-за разброса толщины исходной пластины, в частности клиновидности профиля.

Этот недостаток устраняется предлагаемым решением.

Решаемая задача - совершенствование способа изготовления упругих элементов из монокристаллического кремния.

Технический результат - повышение воспроизводимости геометрических размеров упругих элементов в рамках пластины из монокристаллического кремния вследствие компенсации клиновидности профиля исходной пластины.

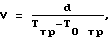

Этот технический результат достигается тем, что в способе изготовления упругих элементов из монокристаллического кремния, содержащем операции окисления плоской пластины с ориентацией базовой поверхности в плоскости (100), нанесения на нее защитного слоя фоторезиста, фотолитографии, вскрытия окон в окисной пленке в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропного травления на глубину меньшую, чем необходимо для получения требуемой толщины упругого элемента, и изотропного дотравливания до получения требуемой толщины упругого элемента с одновременным формированием галтельных переходов, пластины с определенной величиной клиновидности профиля для анизотропного травления на глубину меньшую, чем необходимо для получения требуемой толщины упругого элемента, подвешивают таким образом, чтобы минимальная толщина находилась в верхней части травильного раствора, с последующим одновременным извлечением пластин из травителя со скоростью

где V - скорость извлечения пластин из раствора травителя; d - диаметр исходной кремниевой пластины; Ттр - расчетное время травления при максимальной толщине пластины; Т0тр - расчетное время травления при минимальной толщине пластины.

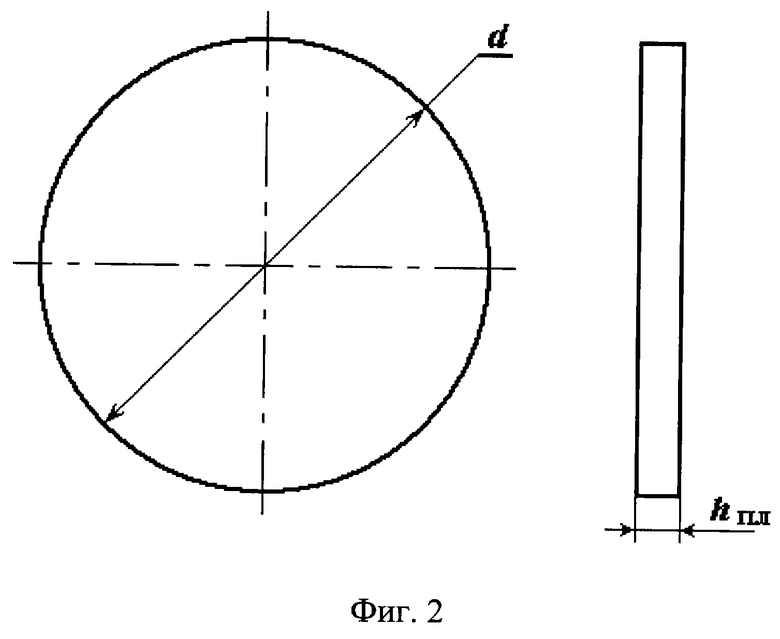

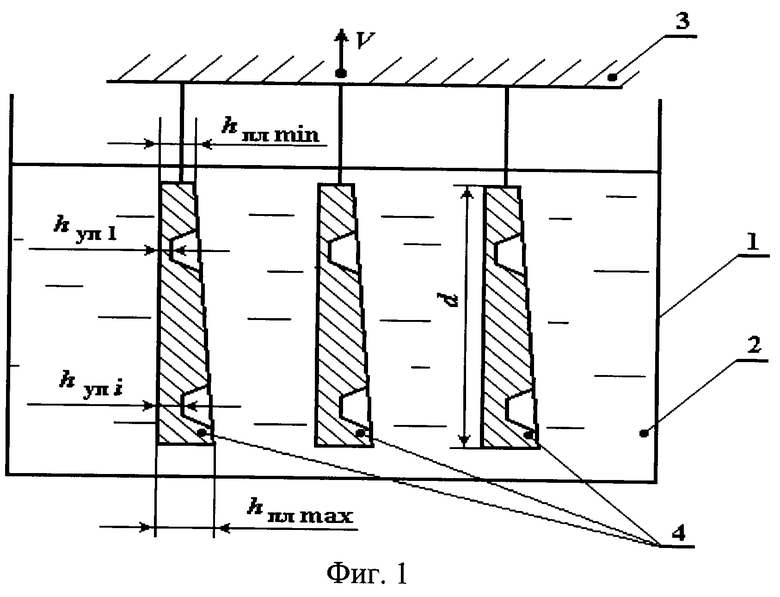

На фиг. 1 приведена схема установки для осуществления способа изготовления упругих элементов из монокристаллического кремния. На фиг.2 - исходная заготовка (кремниевая пластина).

Схема установки для анизотропного травления упругих элементов из монокристаллического кремния приведена на чертеже: она содержит ванну 1 с раствором травителя 2, кронштейн 3 с кремниевыми пластинами 4.

Способ изготовления упругих элементов из монокристаллического кремния заключается в следующем. При получении партии полупроводниковых кремниевых пластин проводят измерение толщины пластины. Допуски по толщине составляют ±1...2% от номинальной толщины пластины.

На основе полученных данных по результатам измерений производят разбраковку пластин по толщине. Измеренные пластины группируются в партии с пределами отклонения от номинала 0-10 мкм. Разбраковку по клиновидности профиля пластин следует производить в пределах от 0 до 1 мкм. С учетом допуска на параллельность получают до 5 групп пластин с одинаковой толщиной, но с отклонениями от параллельности 1 мкм, 2 мкм - 6 мкм. Для каждой из полученных групп по области с минимальной толщиной пластины проводится оценка времени травления для получения начального времени травления группы пластин:

где hплmin - минимальная толщина пластины; R100 - скорость травления в направлении (100); hуп - необходимая толщина упругого элемента.

Время травления Ттр с учетом отклонений от параллельности определяется следующим выражением:

где hплmin - минимальная толщина пластины.

Отобранные пластины окисляют, наносят защитный слой фоторезиста, проводят фотолитографию с последующим вскрытием окон в окисной пленке на определенную ширину с учетом анизотропии травления. Далее пластины подвешивают таким образом, чтобы минимальная толщина была в верхней части раствора.

Далее полностью погружают пластины в ванну 1 с травителем и проводят анизотропное травление на глубину меньшую, чем необходимо для получения требуемой толщины упругих элементов, выдерживая время, равное Т0тр. Далее кронштейн 3 поднимает пластины из травителя со скоростью, определенной в формуле (1). После этого проводят изотропное дотравливание до получения требуемой толщины упругого элемента с одновременным формированием галтельных переходов.

Пример осуществления способа.

При изготовлении упругих элементов толщиной 20 мкм из пластины монокристаллического кремния с ориентацией плоскости (100), с диаметром 76 мм, толщиной 0,38 мм и с клином 1 мкм минимальное время травления составило 6 часов при скорости травления 60 мкм/час. Далее пластины извлекают из раствора травителя со скоростью 1,27 мм/сек. Если клин пластины составляет 6 мкм, скорость извлечения пластин составит 0,25 мм/сек. В результате проведенного травления толщина упругих подвесов будет одинаковой по всей пластине и составит 20 мкм.

Воспроизводимость геометрических размеров упругих элементов из монокристаллического кремния, выполненных предложенным способом, составляет 48,7% от общего числа упругих элементов на пластине, т.е. увеличивается в 1,6 раза по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| Способ изготовления упругих элементов из монокристаллического кремния | 2021 |

|

RU2770165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| СПОСОБ МИКРОПРОФИЛИРОВАНИЯ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2559336C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2018 |

|

RU2691162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНЫХ ДАТЧИКОВ СОСТАВА ГАЗА | 2010 |

|

RU2449412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2013 |

|

RU2539767C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТЕНЗОПРЕОБРАЗОВАТЕЛЕЙ | 1994 |

|

RU2076395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

Использование: в технологии полупроводниковых приборов. Сущность изобретения: способ изготовления упругих элементов интегральных измерительных преобразователей из монокристаллического кремния предусматривает операцию анизотропного травления пластины монокристаллического кремния с последующим изотропным дотравливанием. Анизотропное травление проводят с одновременным извлечением пластины из раствора. Техническим результатом изобретения является повышение воспроизводимости геометрических размеров упругих элементов вследствие компенсации клиновидности профиля исходной пластины. 2 ил.

Способ изготовления упругих элементов из монокристаллического кремния путем окисления плоской круглой пластины с ориентацией базовой поверхности в плоскости (100), нанесения на нее защитного слоя фоторезиста, фотолитографии, вскрытия окон в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропного травления на глубину, меньшую, чем необходимо для получения требуемой толщины упругих элементов, изотропного дотравливания до получения требуемой толщины упругих элементов с одновременным формированием галтельных переходов, отличающийся тем, что пластины с определенной величиной клиновидности профиля для анизотропного травления на глубину, меньшую, чем необходимо для получения требуемой толщины упругого элемента, подвешивают таким образом, что минимальная толщина находится в верхней части травильного раствора, с последующим одновременным извлечением их со скоростью

где V - скорость извлечения пластин из раствора травителя;

d - диаметр исходной кремниевой пластины;

Ттр - расчетное время травления при максимальной толщине пластины;

Т0тр - расчетное время травления при минимальной толщине пластины.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| RU 2059321 С1, 27.04.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ КРЕМНИЕВЫХ МЕХАНОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 1979 |

|

SU807917A1 |

| US 4945765 А, 07.08.1990. | |||

Авторы

Даты

2003-08-27—Публикация

2002-07-25—Подача