Изобретение относится к области литейного производства, а именно к составам противопригарных покрытий для литейных форм и стержней при изготовлении отливок из черных сплавов.

Известен состав для получения противопригарного покрытия на литейных формах и стержнях, содержащий в качестве огнеупорного наполнителя отход водовоздушной грануляции шлака углеродистого передельного феррохрома (а.с. СССР №1323206, В 22 С 3/00, 1987).

Однако этот состав имеет следующие недостатки: используется только для чугунных отливок, чистота поверхности достигается только лишь за счет повышения прочностных свойств покрытия, т.е. устраняется возникновение только механического пригара.

Известен наполнитель и связующее для противопригарных покрытий, представляющий собой отвальный продукт травления алюминиевых сплавов щелочью (а.с. СССР №1357116, В 22 С 3/00, 1987).

Однако сырьевая база для изготовления наполнителя может быть расширена. Кроме того, высокая вязкость покрытий 42-43 с может вызвать неравномерность при нанесении на форму или стержень. Помимо этого при применении данного наполнителя в противопригарных покрытиях пригар устраняется только за счет образования оксида алюминия (термический и механический) и действия газовой прослойки (механический).

Эти недостатки устраняются предлагаемым решением.

Решаемая задача - расширение сырьевой базы за счет утилизации отхода, образующегося при переплаве алюминиевых сплавов, комплексное воздействие на образование пригара, а также снижение себестоимости.

Технический результат – улучшение кроющей способности за счет снижения вязкости.

Этот технический результат достигается за счет применения шлака, образующегося при переплаве вторичных алюминиевых сплавов, в качестве наполнителя для противопригарных покрытий форм и стержней.

Данный материал может быть использован как в чистом виде, так и в сочетании с известными наполнителями в водных и самовысыхающих покрытиях.

Применение шлака, образующегося при переплаве алюминиевых сплавов, в качестве наполнителя противопригарных покрытий позволяет получать отливки с чистой поверхностью. 2 табл.

Используемый шлак, образующийся при переплаве вторичных алюминиевых сплавов (алюмошлак), имеет следующий усредненный химический состав, %:

Аl2О3 30,3

SiO2 6,85

MgO 3,08

CaO 1,28

CuO 0,32

Fе2O3 1,2

ТiО2 0,5

Содержание металлического алюминия в шлаках составляет от 3,4 до 23,2%.

Кроме того, в качестве примесей в отходах содержатся соединения Si, Mg, Са, Сu, Cr, Fe, Ti, Zn, Mn, Ni, Co, V, Mo, Sr, Pb, Ag, Sn, Ga, Be, Y, Zr, Li, Ba.

Алюмошлак представляет собой механическую смесь указанных элементов с истинной плотностью 2990 кг/м3 и удельной поверхностью 40,33 м2/кг.

В составах противопригарных покрытий используется алюмошлак с размером частиц менее 0,063 мм, предварительно размолотый и просушенный. Выбор именно такой фракции алюмошлака не случаен, так как именно она обеспечивает получение покрытий в виде однородной суспензии с оптимальными свойствами при выбранных для исследований соотношениях компонентов. При изменении процентного соотношения компонентов в составе покрытий появляется возможность использования всего ряда фракционного состава алюмошлака. При этом полученные покрытия могут быть как в виде краски, так и в виде пасты.

Предпосылками применения алюмошлака в качестве наполнителя противопригарных покрытий является наличие в его составе Аl2О3 с высокой огнеупорностью, относительно постоянный химический состав; достаточно стабильный зерновой состав, обеспечивающий получение необходимой мелкой и пылевидной фракции до 30% от массы материала; металлический алюминий, входящий в состав алюмошлака; несмачиваемость жидким расплавом.

Кроме того, данный материал обладает интенсивным газовыделением при контакте с жидким чугуном и сталью и значительно изменяет свою массу при прокаливании.

Применение алюмошлаковых покрытий литейных форм и стержней для стального и чугунного литья оказывает комплексное действие на предотвращение образования пригара.

Снижение термического пригара достигается наличием в составе алюмошлака Аl2О3 и SiO2, обладающих высокой огнеупорностью.

Уменьшение механического пригара достигается применением алюмошлака мелкой и пылевидной фракции, несмачиваемость алюмошлака жидким расплавом. Металлический алюминий при контакте с расплавом раскисляет его, образуя Аl2О3, являющийся частью нерастворимой окисной пленки, создающей препятствия на пути проникновения расплава в поры формовочной смеси. Образующаяся в результате термодеструкции покрытия газовая прослойка играет роль “газового затвора” или теплоизолирующей газовой подушки, мешающей проникновению первых горячих струек расплава в поры литейной формы. Кроме того, газовая прослойка на начальных этапах заливки металла в форму вместе с литейной корочкой противодействует давлению жидкого расплава на рабочую поверхность формы.

Наличие в шлаке компонентов покровного флюса, используемых при переплаве вторичных алюминиевых сплавов (в основном KCl, NaCl, Nа3АlF6, KBF4), а также высокая гигроскопичность шлака способствуют образованию при высоких температурах в составе выделяемой покрытием газовой фазы активных составляющих в виде хлор-, фтор- и водородсодержащих ионов и радикалов, в результате чего происходит так называемая "активация газовой фазы". Активированная газовая фаза в зоне продвижения температурного фронта создает условия для реагирования с ней металла расплава и покрытия. Результатом такой реакции является образование на поверхности литейной корочки, а затем и отливки особого слоя, содержащего, прежде всего, хлориды железа и алюминия и представляющего собой легко удаляемую "скорлупу", которая так же выполняет защитную функцию и препятствует продвижению газов в отливку.

Водное противопригарное покрытие наносят на поверхность формы или стержня, подвергают сушке. Самовысыхающее покрытие наносят на теплую поверхность формы или стержня.

Алюмошлаковый наполнитель может использоваться в сочетании с другими наполнителями, например, при получении чугунного литья в сочетании с углеродсодержащими наполнителями.

Применение алюмошлака в качестве наполнителя в противопригарных покрытиях приводит к отсутствию пригара.

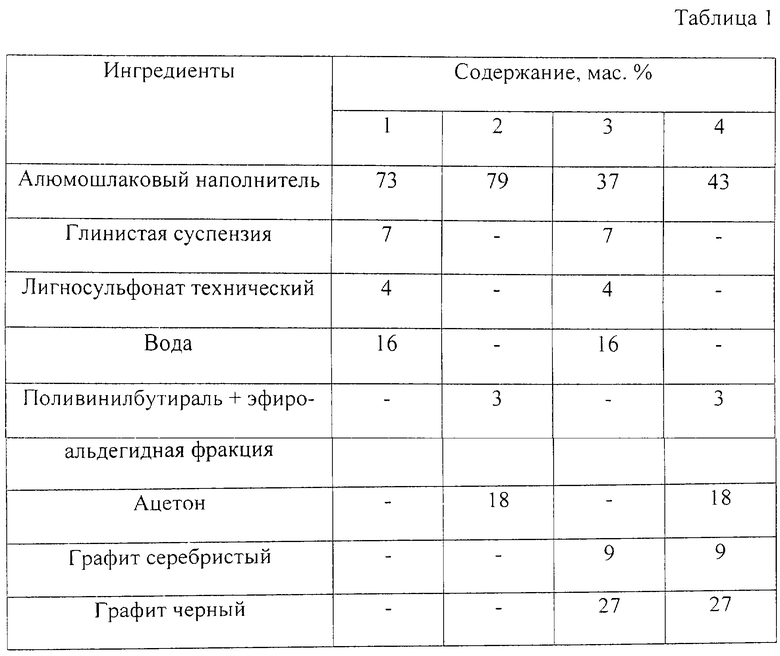

Примеры приготовления покрытия с алюмошлаковым наполнителем. Составы покрытий приведены в табл. 1, а их свойства - в табл. 2.

Пример 1.

Водное противопригарное покрытие на основе алюмошлака для окраски форм и стержней для мелкого и среднего стального литья. В состав покрытия входят: алюмошлаковый наполнитель, глинистая суспензия плотностью 1,3-1,5 г/см3, лигносульфонат технический плотностью 1,25-1,27 г/см3, вода. Покрытие готовится механическим смешением компонентов. В емкость с алюмошлаковым наполнителем вливается вода, все тщательно перемешиватеся. Затем добавляется глинистая суспензия и лигносульфонат. Краска перемешивается до однородного состояния в течение 15-20 мин.

Пример 2.

Самовысыхающая краска на основе алюмошлака для окраски форм и стержней для мелкого и среднего стального литья. В состав покрытия входят: алюмошлаковый наполнитель, поливинилбутираль и эфироальдегидная фракция, ацетон. Покрытие готовится механическим смешением компонентов. В емкость с предварительно подготовленным составом: поливинилбутиральным порошком и эфироальдегидной фракцией добавляется ацетон, производится перемешивание до образования однородной массы. Затем вводится алюмошлаковый наполнитель. Краска перемешивается в течение 20 мин.

Пример 3.

Водное противопригарное покрытие на основе алюмошлакового наполнителя с добавкой углеродсодержащих наполнителей для окраски форм и стержней для мелкого и среднего чугунного литья. В состав покрытия входят: алюмошлаковый наполнитель, графит кристаллический (серебристый), графит скрытно-кристаллический (черный), глинистая суспензия плотностью 1,3-1,5 г/см3, лигносульфонат технический плотностью 1,25-1,27 г/см3, вода. Покрытие готовится механическим смешением компонентов. В емкости смешиваются графит черный, графит серебристый и алюмошлаковый наполнитель. Затем добавляется вода и все тщательно перемешивается. После этого добавляется глинистая суспензия и лигносульфонат. Краска перемешивается до однородного состояния в течение 15-20 мин.

Пример 4.

Самовысыхающее покрытие на основе алюмошлакового наполнителя с добавкой углеродсодержащих наполнителей для окраски форм и стержней для мелкого и среднего чугунного литья. В состав покрытия входят: алюмошлаковый наполнитель, графит серебристый, графит черный, поливинилбутираль и эфироальдегидная фракция, ацетон. Покрытие готовится механическим смешением компонентов. В емкость с предварительно подготовленным составом: поливинилбутиральным порошком и эфироальдегидной фракцией добавляется ацетон, производится перемешивание до образования однородной массы. Затем вводится смесь, состоящая из алюмошлакового наполнителя, черного и серебристого графита. Краска перемешивается в течение 20 мин.

Вывод. Предлагаемый наполнитель противопригарных покрытий для окраски форм и стержней для стального литья обеспечивает качество поверхности отливок, сравнимое с качеством отливок, получаемых в формах с покрытиями на основе маршаллита, электрокорунда, дистен-силлиманита и цирконового концентрата (при существенно более высокой стоимости последних), для чугунного литья достигается снижение брака по поверхностным дефектам ~ на 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав самовысыхающей противопригарной краски для форм и стержней чугунного литья и способ ее приготовления | 1991 |

|

SU1811959A1 |

| Противопригарная краска для литейных форм и стержней | 1974 |

|

SU499025A1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1734919A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Связующее для противопригарных покрытий литейных форм и стержней | 1985 |

|

SU1279738A1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1036431A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Самовысыхающее противопригарноепОКРыТиЕ для лиТЕйНыХ СТЕРжНЕй ифОРМ | 1979 |

|

SU833362A1 |

| Способ формовки | 1990 |

|

SU1740100A1 |

Изобретение может быть использовано в литейном производстве при изготовлении противопригарных покрытий для литейных форм и стержней. В качестве наполнителя в составах покрытий используют шлак, образующийся при переплаве вторичных алюминиевых сплавов. Данный шлак содержит металлический алюминий в количестве 3,4-23,2 мас.% и оксид кремния в количестве 6,85 мас.%. Благодаря присутствию в шлаке Al2O3 и SiO2, обладающих высокой огнеупорностью, снижается термический пригар на отливках. Металлический алюминий при контакте с расплавом образует дополнительное количество Al2O3. Наличие флюсовых компонентов способствует образованию при высоких температурах активированной газовой фазы в виде хлор-, фтор- и водородсодержащих ионов и радикалов. При реагировании с ней металлического алюминия шлака и железа из расплава металла образуются хлориды. Хлориды представляют собой “скорлупу”, препятствующую протеканию химических реакций между отливкой и формой. Благодаря комплексному воздействию шлака обеспечивается повышение качества отливок. 2 табл.

Применение шлака, образующегося при переплаве вторичных алюминиевых сплавов, содержащего металлический алюминий в количестве 3,4-23,2 мас.% и оксид кремния в количестве 6,85 мас.% по усредненному составу, в качестве наполнителя для противопригарных покрытий форм и стержней.

| ЛАРИОНОВ Г.В | |||

| Вторичный алюминий | |||

| - М.: Металлургия, 1967, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| Наполнитель и связующее для противопригарных покрытий | 1986 |

|

SU1357116A1 |

| Состав для получения противопригарного покрытия | 1985 |

|

SU1279740A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1985 |

|

SU1323206A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1101315A1 |

| Шихта для производства глиноземистых шлаков | 1991 |

|

SU1804485A3 |

Авторы

Даты

2004-04-10—Публикация

2002-08-06—Подача