Изобретение относится к области нанесения защитных металлических покрытий на стальные протяженные изделия типа проволоки или ленты погружением в расплав цинка или алюминия.

Известны устройства для нанесения защитных покрытий на проволоку, ленту и т. п. , в которых предусмотрено применение направляющего валка, осуществляющего погружение в расплав и перемещение протяженного изделия (см. "Руководство по горячему цинкованию" М. , "Металлургия", 1975 г., с.376; "Металлические покрытия листовой и полосовой стали", М., Металлургия, 1971 г., с.496).

Недостатками известных устройств является то, что они снабжены стальными ваннами, имеющими большой объем и значительную площадь зеркала цинкового расплава, что предопределяет большие энергозатраты на поддержание заданной температуры самого расплава.

Контакт цинкового расплава со стальными стенками ванны и элементами погружных транспортирующих устройств приводит к растворению железа в цинке и тем самым увеличивает его расход при нанесении покрытия.

Применение стальных ванн с погружным транспортирующим устройством исключает возможность легирования расплава алюминием. Керамические же ванны, хотя и устойчивы к воздействию легированного алюминием цинкового расплава, но имеют большой объем по сравнению с металлическими. Это связано с тем, что в отличии от металлических ванн, где обогрев производится через их стенки, в керамической ванне обогрев осуществляется через зеркало расплава, что приводит к увеличению ее объема.

Ближайшим аналогом изобретения является устройство для нанесения защитных металлических покрытий на протяженные изделия, включающее ванну с расплавом и камеру нанесения покрытия (см. патент Франции 2323772, МПК С 23 С 3/14, 1975 г.).

Камера нанесения покрытия в этом устройстве имеет входной и выходной каналы, через которые осуществляется перемещение изделия при нанесении покрытия. С помощью насоса расплав перемещается из ванны в камеру нанесения покрытия. Заполнение камеры осуществляется таким образом, что уровень расплава в камере устанавливается выше входного и выходного каналов. При этом расплав свободно вытекает из камеры в ванну, однако количество расплава, возвращающегося в камеру, несколько больше вытекающего из входного и выходного каналов в ванну. Это позволяет поддерживать уровень расплава в камере нанесения покрытия выше входного и выходного каналов.

Недостатком этой установки является то, что подача расплава из ванны в камеру осуществляется с помощью погружного насоса, что значительно снижает показатели надежности, предъявляемые к промышленному оборудованию. Непрерывная циркуляция расплава приводит к быстрому изнашиванию каналов, а сам расплав загрязняется оксидами материалов, из которых изготовлены каналы, что приводит к ухудшению условий формирования покрытия, а следовательно, к снижению его качества.

Технический результат, на достижение которого направлено изобретение, заключается в снижении изнашивания каналов, загрязненности расплава оксидами материалов, из которых изготовлены каналы, улучшению условий формирования покрытия, повышению его качества, исключение деформации изделий при их перемещении и погружении в расплав, а также удержание расплава в камере от вытекания через входной и выходной каналы.

Кроме того, применение устройства исключает использование погружного металлического оборудования в ванне с расплавом, обеспечивает возможность нанесения как цинковых, так и алюминиевых покрытий, а также исключает загрязнение окружающей среды за счет недопущения вредных выбросов в атмосферу с зеркала расплава.

Указанный технический результат достигается тем, что в устройстве для нанесения защитных металлических покрытий на протяженные изделия типа проволоки или ленты погружением их в расплав цинка или алюминия, включающем ванну с расплавом и камеру нанесения покрытия с входным и выходным каналами, камера нанесения покрытия выполнена в нижней своей части с заборным вертикальным каналом, погруженным в расплав ванны, а в верхних частях камера нанесения покрытия и ванна с расплавом снабжены отводящим и подводящим патрубками для создания внутри них соответственно разрежения и избыточного давления.

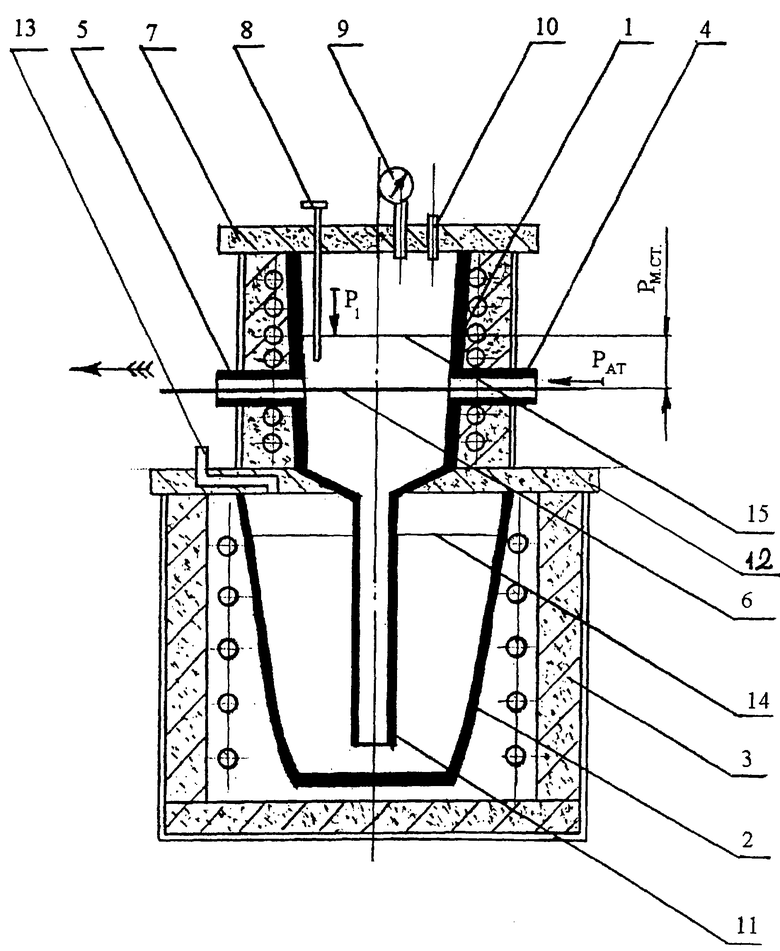

Изобретение поясняется чертежом, на котором изображено устройство в разрезе.

Устройство включает камеру 1 нанесения покрытия, герметично смонтированную на ванне 2 с расплавом, заключенной в корпусе нагревательной печи 3. В боковых стенках камеры 1 выполнены входной и выходной каналы 4 и 5 для пропуска обрабатываемого изделия 6. Через верхнюю крышку 7 камеры 1 пропущены датчик уровня расплава 8, манометр 9 и отводящий патрубок 10 для создания разрежения. В нижней части камера 1 снабжена заборным вертикальным каналом 11 для подачи расплава из ванны 2 в полость камеры. В крышке 12 ванны с расплавом смонтирован подводящий патрубок 13. В рабочем состоянии расплав в ванне 2 и в камере 1 занимает соответственно уровни 14 и 15.

Работа устройства заключается в следующем.

При перемещении изделия 6 с подготовленной поверхностью через каналы 4 и 5, а затем через цинковый или алюминиевый расплав в камере 1 на поверхности изделия 6 (проволока, лента и т.п.) формируется защитное покрытие. Создавая избыточное давление в ванне 2 через патрубок 13 и разряжение в камере 1, расплав по вертикальному каналу 11 из ванны 2 поступает в камеру 1 и устанавливается на уровне 15 выше входного и выходного каналов 4 и 5.

При соблюдении условия Рат>P1+Рм.ст,

где Рат - атмосферное давление;

P1 - давление в камере нанесения покрытия;

Рм.ст - металлостатическое давление столба расплава над отверстием в канале;

расплав, установившись выше уровня каналов 4 и 5, не вытекает через отверстия в них.

Давление в камере 1 контролируется с помощью манометра 9, а уровень расплава определяется с помощью датчика 8.

Перемещение изделия 6 через расплав посредством каналов 4 и 5 позволяет осуществлять нанесение защитного покрытия без деформации этого изделия.

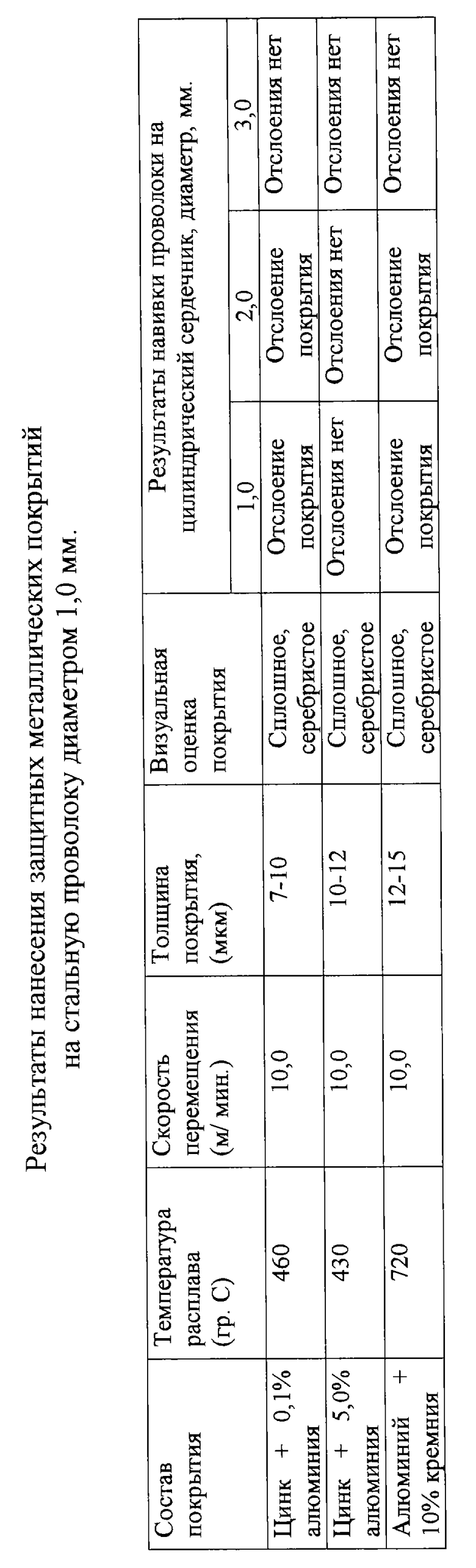

В качестве конкретного примера реализации изобретения приводятся сведения об осуществленном на экспериментальной установке процессе цинкования, алюмоцинкования, алюминирования стальной проволоки диаметром до 1,8 мм. Производилось нанесение цинкового (цинк + 0,1% алюминия), алюмоцинкового (цинк + 5,0% алюминия), алюминиевого (алюминий + 10,0% кремния) покрытий на стальную проволоку диаметром 1,0 мм. Основные технологические режимы нанесения покрытий и оценка качества полученных покрытий приведены в таблице.

Изобретение относится к области нанесения защитных металлических покрытий на стальные протяженные изделия типа проволоки или ленты. Предложено устройство, включающее камеру 1 нанесения покрытия и ванну 2 с расплавом. Камера 1 в нижней своей части выполнена с заборным вертикальным каналом 11, погруженным в расплав ванны 2. В верхних частях камера 1 и ванна 2 снабжены отводящим и подводящим патрубками 10 и 13 для создания разрежения и избыточного давления. Техническим результатом изобретения является возможность нанесения как цинковых, так и алюминиевых покрытий, а также исключения загрязнения окружающей среды за счет недопущения вредных выбросов в атмосферу с зеркала расплава. 1 ил., 1 табл.

Устройство для нанесения защитных металлических покрытий на протяженные изделия типа проволоки или ленты погружением их в расплав цинка или алюминия, включающее ванну с расплавом и камеру нанесения покрытия с входными и выходными каналами, отличающееся тем, что камера нанесения покрытия выполнена в нижней своей части с заборным вертикальным каналом, погруженным в расплав ванны, а в верхних частях камера нанесения покрытия и ванна с расплавом снабжены отводящим и подводящим патрубками для создания внутри них соответственно разрежения и избыточного давления.

| ВЗРЫВНАЯ КАМЕРА ДЛЯ СИНТЕЗА ДЕТОНАЦИОННЫХ НАНОАЛМАЗОВ | 2006 |

|

RU2323772C1 |

| Установка для сушки и охлаждения изоляции активной части силовых трансформаторов | 1974 |

|

SU514175A1 |

| ВАННА ДЛЯ ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1997 |

|

RU2128715C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ДВУХ ПОТОКОВ КАТАЛИЗАТОРА | 2012 |

|

RU2576323C1 |

| WO 88106636 A1, 07.09.1988. | |||

Авторы

Даты

2003-02-27—Публикация

2000-05-24—Подача