Изобретение относится к производству огнеупоров, а также может быть использовано в установках для перемешивания различных смесей.

Наиболее близким к заявляемому техническому решению является лопатка смесителя, содержащая шток, соединенный с корпусом в виде пластины (DE 1459258 А, 08.05.1969, кл. В 28 С 5/10).

Недостатком известного технического решения является низкая стойкость лопатки из-за быстрого выхода из строя пластины.

Технический результат изобретения - повышение стойкости лопатки, а также улучшение качества перемешивания.

Технический результат достигается тем, что лопатка смесителя, содержащая шток, соединенный с корпусом в виде пластины, пластина хотя бы на одной из плоских сторон имеет упрочненный слой площадью не менее 30% от площади стороны пластины, причем твердость поверхности упрочненного слоя составляет не ниже 260 единиц по Виккерсу (HV), а глубина упрочненного слоя составляет не менее 0,001 от толщины пластины. Упрочненный слой может быть получен диффузионным легированием или наплавкой, в том числе индукционной.

Лопатка смесителя, например при производстве огнеупорных кирпичей для металлургического производства, эксплуатируется в сложных условиях - осуществляет перемешивание смеси (как правило, на основе доломита) для получения однородной массы, из которой в дальнейшем изготавливают кирпичи. В процессе работы лопатки ее рабочая часть - корпус, выполненный в виде пластины, подвергается интенсивному абразивному изнашиванию твердыми частицами смеси. Если лопатка в процессе работы не поворачивается вдоль своей оси, то износ наблюдается, в основном, с одной стороны пластины, если она в процессе работы поворачивается или ее поворачивают при периодических остановках смесителя, то износу подвергаются обе стороны пластины. В связи с интенсивным износом пластины, который обычно начинается с краев, ее края стараются упрочнить, как, например, в известном техническом решении, наплавкой износостойкого слоя по наружному контуру пластины. Однако при этом наблюдается интенсивный износ неупрочненной части пластины рядом со швом, что приводит к быстрому выходу лопатки из строя.

Исследования показали, что максимальный износ наблюдается в нижней части пластины. Поэтому пластина хотя бы на одной из сторон должна иметь упрочненный слой площадью не менее 30% от площади стороны пластины, при этом упрочненный слой (если он занимает не всю поверхность стороны пластины) должен располагаться в нижней части пластины, т.е. с противоположной стороны от места крепления штока и пластины. Максимальная площадь износостойкого покрытия зависит от многих факторов: скорости перемешивания, состава смеси, величины погружения пластины в смесь и других. Минимальная площадь упрочненного слоя должна быть не менее 30% от площади стороны пластины, в противном случае значительного повышения стойкости лопатки достичь не удается.

В зависимости от условий эксплуатации пластина может быть как плоской, так и изогнутой. Шток в верхней своей части может иметь резьбу для крепления в смесителе, а также может быть выполнен в виде болта, головка которого прикреплена сваркой к пластине.

Глубина упрочненного слоя должна быть не менее 0,001 от толщины пластины. При меньшей глубине упрочненного слоя значительного повышения стойкости лопатки добиться не удается.

В процессе эксплуатации лопатки заявленной конструкции наблюдается равномерное медленное истирание всей площади упрочненного участка пластины, а не интенсивный износ отдельных участков, как в лопатке-прототипе. В результате повышается стойкость лопатки и улучшается качество перемешивания, так как для перемешивания сохраняется и используется значительно большая площадь пластины, в то время как при эксплуатации лопатки-прототипа площадь пластины из-за интенсивного износа резко уменьшается.

Небольшая глубина упрочненного слоя (до 2 мм) обеспечивается диффузионным легированием, например углеродом, хромом, азотом, бором, кремнием и другими элементами из газообразных, жидких или твердых сред химико-термической обработкой, диффузионной металлизацией или другими аналогичными методами.

Методом наплавки обеспечивается значительно большая глубина упрочненного слоя. Так, например, в зависимости от режимов сварочной дуги глубина проплавления основного металла может достигать более 7 мм.

Индукционная наплавка токами высокой или промышленной частоты обеспечивает проникновение нерасплавленных твердых (износостойких) частиц присадочного материала в расплавленный поверхностный слой детали. Глубина упрочнения зависит от используемой частоты тока и мощности установки.

Вне зависимости от того, каким методом получен упрочненный слой, твердость его поверхности не должна быть ниже 260 HV. При значениях твердости ниже установленного значения повышение стойкости лопатки практически не наблюдается.

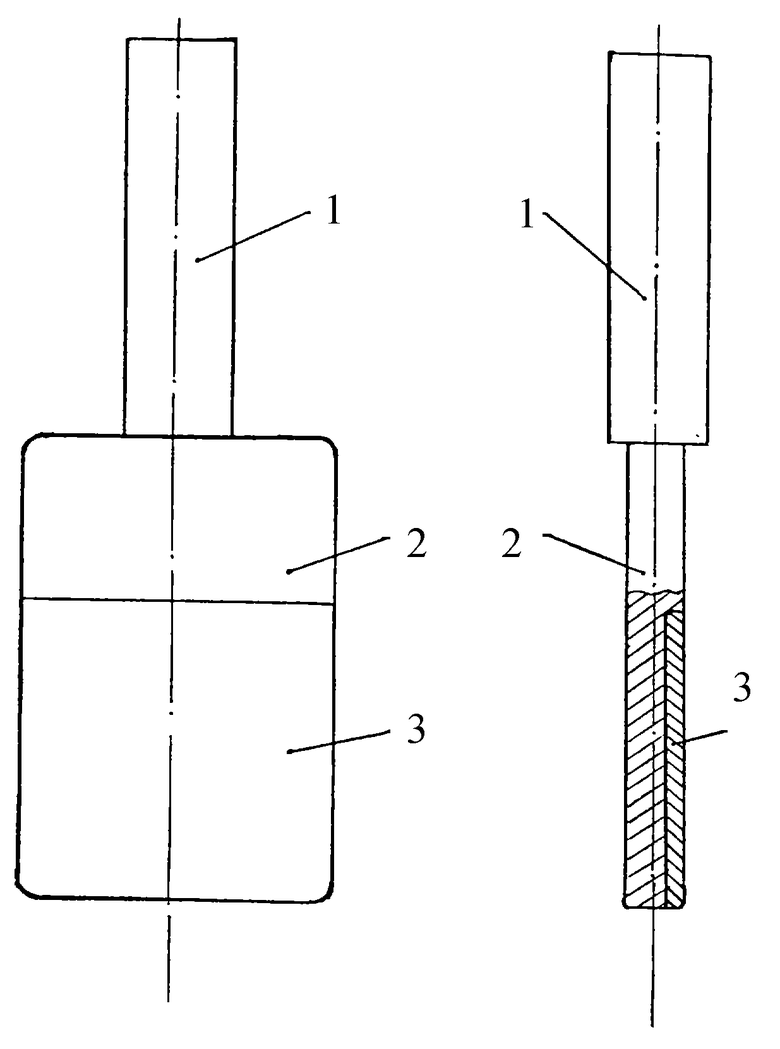

На чертеже изображен общий вид лопатки смесителя, где 1 - шток, 2 - корпус в виде пластины, 3 - упрочненный слой.

Пример выполнения лопатки смесителя.

Лопатка содержит шток с резьбой в верхней его части для крепления в смесителе для перемешивания массы, предназначенной для изготовления огнеупорного кирпича. Диаметр штока - 20 мм. Шток соединен сваркой с корпусом в виде пластины размером 140х50х8 мм. Края у пластины закруглены. Материал пластины - Ст.3. С одной из плоских сторон пластина с противоположной стороны от места соединения с штоком имеет упрочненный слой площадью 75% от площади пластины и глубиной 1,2 мм, что составляет 0,15 от толщины пластины. Упрочненный слой получен цементацией (путем насыщения углеродом). Твердость поверхности упрочненного слоя 430 HV. При эксплуатации лопатки наблюдался медленный равномерный износ всей упрочненной части пластины. Стойкость лопатки предложенной конструкции превысила стойкость лопатки-прототипа в 3 раза.

Технико-экономическое преимущество предложенной конструкции лопатки состоит в повышении ее стойкости за счет равномерного износа одновременно всей рабочей упрочненной нижней части пластины, что определяется регламентированной площадью, толщиной и твердостью упрочненного участка. В результате повышается стойкость лопатки, улучшается качество перемешивания и повышается производительность смесителя.

Предложенная конструкция лопатки смесителя может быть использована во всех установках, где лопатки подвергаются абразивному износу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛОБ ДЛЯ СМЫВА ОКАЛИНЫ | 2001 |

|

RU2207208C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2201855C2 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2194796C1 |

| ИЗНОСОСТОЙКАЯ ТРУБА | 2004 |

|

RU2255992C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2194797C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2115763C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1994 |

|

RU2083342C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩИХ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ | 1997 |

|

RU2131468C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2001 |

|

RU2203152C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2175583C2 |

Изобретение относится к строительству, а именно к устройствам для получения огнеупоров, и может быть использовано для перемешивания смесей. Изобретение позволит повысить стойкость пластины. Лопатка смесителя содержит шток, соединенный с корпусом в виде пластины. Пластина хотя бы на одной из плоских сторон имеет упрочненный слой площадью не менее 30% от площади стороны пластины. Твердость поверхности упрочненного слоя составляет не ниже 260 единиц по Виккерсу (HV). Глубина упрочненного слоя составляет не менее 0,001 от толщины пластины. 3 з.п. ф-лы, 1 ил.

| DE 1459258 А, 08.05.1969 | |||

| Устройство для ориентирования деталей | 1990 |

|

SU1759599A2 |

| US 4877327 A, 31.10.1989 | |||

| US 37733436 A, 20.11.1973 | |||

| Реверсивный асинхронный электропривод | 1988 |

|

SU1539951A1 |

| СПОСОБ ПРОФИЛАКТИКИ И ЛЕЧЕНИЯ АНОМАЛИЙ ЗРЕНИЯ | 2002 |

|

RU2242208C2 |

| Способ изготовления электроизоляционного материала | 1980 |

|

SU958567A1 |

| Лопасть смесителя | 1990 |

|

SU1805048A1 |

Авторы

Даты

2003-03-10—Публикация

2001-05-08—Подача