Изобретение относится к области машиностроения и может использоваться при изготовлении стальных режущих деталей машин и режущего инструмента с целью повышения его долговечности.

Для обеспечения достаточной долговечности деталей машин и инструмента выбирают соответствующие марку стали, способы термообработки, поверхностного упрочнения. При этом не всегда обращается внимание на соотношение твердости плоскостей, соприкасающихся у режущего лезвия (смотри Ю.А. Геллер "Инструментальные стали". - М.: Металлургиздат, 1961 - с. 64, с. 458 - с. 480 и др.). Обеспечивая прочность и долговечность деталей, стремятся упрочнять поверхностный слой, оставляя вязкой сердцевину. Клинки, например, из булатной стали имеют переменную твердость по сечению лезвия и его длине ("МиТОМ" 1989, N 9, статья В.Р. Назаренко и др. "О технологии производства булатной стали"). Недостаток всех этих способов в том, что твердость соприкасающихся у лезвия плоскостей, как правило, одинакова, что приводит к преждевременному затуплению лезвия. Поверхностное упрочнение наносят за шлифованные режущие грани или даже доведенные.

Другое решение, более эффективное, предусматривает способ конструирования и упрочнения "самозатачивающихся" режущих деталей (В.Н. Ткачев, Б.М. Фиштеин, В.Д. Власенко, В.А. Уланов "Методы повышения долговечности деталей машин". - М.: Машиностроение, 1971, с. 87-90) При этом обеспечивается условие, когда износ боковых поверхностей лезвия опережает износ его острия.

"Твердый" слой здесь обеспечивается применением биметалла или наносится специальными методами: наплавка, гальванопокрытие, термодиффузионное легирование. Твердость "мягкого" слоя остается постоянной, как основа. Этот способ взят за прототип.

Недостатком прототипа являются ограниченные технологические возможности создания резкой твердости, а значит и интенсивности износа сопрягаемых у лезвия поверхностей, а также невозможность восстановления режущей кромки шлифовкой или заточкой в случае тонкого (микрометры) твердого слоя, т.е. отсутствие ремонтопригодности.

Цель изобретения - расширить технологические возможности изготовления и упрочнения режущих деталей машин и режущего инструмента, изготавливаемых с применением метода самозатачивания, и обеспечить ремонтопригодность.

Поставленная цель достигается созданием технологического припуска при изготовлении, созданием путем химико-термической обработки на сопрягаемых у лезвия поверхностях массивного упрочненного ("твердого") слоя с твердостью выше, чем у сердцевины детали, и последующего снятия части такого слоя по его толщине с поверхности, подвергающейся наибольшему износу ("мягкая" поверхность), до твердости, равной промежуточному значению между твердостью поверхности диффузионного слоя и твердостью сердцевины. Ремонтопригодность обеспечивается периодической шлифовкой (заточкой) "мягкой" поверхности для удаления дефектов износа лезвия.

Общие признаки с прототипом: лезвие формируется из металла двух сопрягаемых поверхностей с разной твердостью. Отличительные признаки: вместо дополнительного повышения твердости (прочности) "твердого" слоя, наоборот, понижают твердость "мягкого" слоя, т.к. твердость диффузионного слоя падает от поверхности к сердцевине детали, и шлифовка (заточка) понижает твердость поверхности.

Для реализации способа выполняют операции.

1. Выбирают тип режущих деталей машин, преимущественно плоские (пластинчатые) ножи, легко поддающиеся "дозированной" шлифовке по толщине рабочей плоскости, или режущий инструмент, поддающийся "дозированной" по толщине заточке режущей части.

2. Подготавливают образцы для ступенчатой шлифовки после химико-термической обработки (ХТО).

3. Назначают марку стали и способ ХТО так, чтобы создать поверхностный диффузионный слой толщиной несколько десятых долей мм или более, до 1 мм и более (нитроцементация, цианирование и др.), и прочную и вязкую сердцевину.

4. Назначают режимы последующей после ХТО термообработки (закалки, отпуска - ТО) так, чтобы обеспечить достаточную твердость сердцевины деталей и повышенную, по сравнению с ней, твердость диффузионного слоя на несколько единиц, например, "по Роквеллу". Режимы ХТО и ТО должны гарантировать высокое сопротивление контактной усталости и отсутствие хрупкости.

5. Изготавливают детали, обеспечивая технологический припуск по "мягкой" поверхности, предназначенный для обязательного снятия после ХТО и ТО, толщиной меньшей диффузионного слоя.

6. Выполняют ХТО и ТО деталей и образцов.

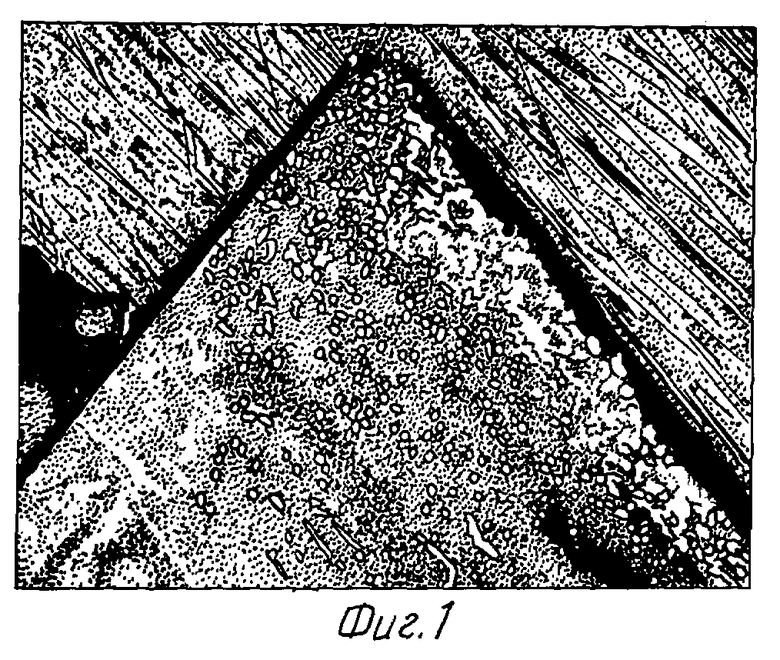

7. Определяют фактическую толщину диффузионного слоя на образце. Определяют твердость поверхности диффузионного слоя и по его толщине, для чего образец ступенчато шлифуют с шагом, например, глубиной 0,1 мм и определением твердости каждой ступени и сердцевины детали.

8. Снимают сажу, оставшуюся от ХТО, путем, например, гидроабразивной обработки или химическим путем, но не механически или не пескоструйной обработкой, которые могут снять часть диффузионного слоя.

9. Шлифуют (затачивают) "мягкую" поверхность, снимая припуск, на глубину, рассчитанную по графику "твердость - снятая толщина диффузионного слоя" и установленную, как оптимальная, для обеспечения долговечности данной детали или инструмента для конкретных условий эксплуатации.

10. При необходимости, по мере накопления повреждений лезвия, дополнительно шлифуют (затачивают) "мягкую" поверхность, оставляя диффузионный слой с твердостью выше, чем у сердцевины детали.

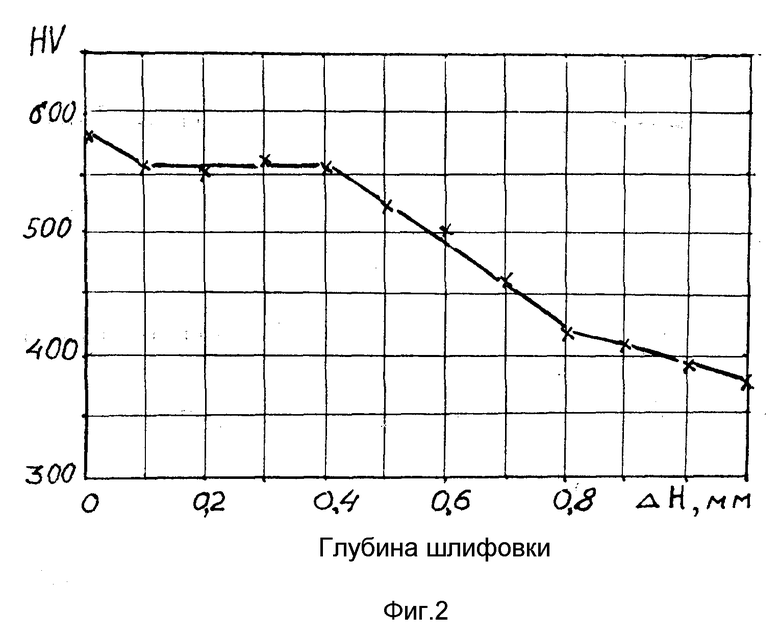

Изобретение поясняется фотографией и графиком: фиг. 1 - микроструктура карбонитридов диффузионного слоя на поперечном шлифе лезвия ножа: слева - поверхность ножа шлифованная, справа - без шлифовки х 1000, фиг. 2 - твердость (HV) по ступеням шлифовки (ΔH) диффузионного слоя лезвия ножа.

Способ проверен практически при изготовлении пластинчатых ножей суперножниц (сталь марки 40Х) и ножей гильотин из стали 40Х. Ножи изготавливаются с соблюдением всех норм обеспечения конструктивной прочности высокопрочных деталей.

Пример 1. Пластинчатые ножи суперножниц толщиной 16 мм изготовлены из поковок стали 40Х. Технологический припуск под шлифовку "мягкой" поверхности равен 0,4-0,5 мм. Диффузионный слой толщиной 0,8-1,1 мм создан нитроцементацией (положительное решение от 17.10.95 по заявке N 94045206 приоритет от 27.12.94 патент N 2082820) с последующей закалкой и отпуском. Твердость поверхности без шлифовки диффузионного слоя равна 585 HV. Технологический припуск на рабочей "мягкой" поверхности ножа сошлифован (фиг. 1). Распределение твердости по толщине диффузионного слоя показано на фиг. 2. Твердость поверхности после шлифовки равна 542 HV. Ножи испытаны резанием прутка диаметром 20 мм стали марки 20 с твердостью 140-180 HB. Ресурс наработки без разрушения ножей равен 400 и более отрезанных заготовок при нормальной температуре и более 500 при отрицательной. По стабильному механизму контактной усталости на лезвии ножей появляются дугообразные трещины на опорной "твердой" поверхности с твердостью 585 HV и "вздутия" (пластическая деформация) на "мягкой" поверхности.

Пример 2. Из поковок стали 40Х изготовлены пластинчатые ножи гильотин (комплект 6 штук) толщиной 20 мм и длиной 625 мм. Технологический припуск "мягкой" поверхности был равен 0,3-0,4 мм. Диффузионный слой толщиной 0,75-1,0 мм получен нитроцементацией, как в примере 1. После закалки и отпуска твердость HV по толщине диффузионного слоя распределяется так: 0.2 мм - 492; 0,4 мм - 432; 0,6 мм - 392; 0,8 мм - 359; 1,0 мм - 357 HV. После неглубокой шлифовки опорной "твердой" поверхности твердость ее равна 492 HV. Твердость "мягкой" поверхности после снятия технологического припуска равна 432 HV. Ножи гильотин испытаны в работе заготовительного участка механического цеха при интенсивной загрузке, при этом она не сломались, трещин не обнаружено, на лезвии нет сколов, а только износ (притупление), которое можно вывести дополнительной шлифовкой "мягкой" поверхности (запас по толщине слоя имеется). Ресурс наработки превысил ресурс ножей из инструментальной стали с объемной закалкой в 1,5 раза. При этом ножи успешно рубили и толстые листы углеродистой стали и тонкие толщиной 0,5 мм нержавеющей стали.

Технический результат реализации предлагаемого способа заключается в расширении технологических возможностей изготовления и упрочнения режущих деталей машин и инструмента с эффектом самозатачивания. Создавая массивный твердый слой, имеется возможность сошлифовать часть его толщины с целью снижения твердости "мягкого" слоя, обеспечения самозатачивание. К тому же, снятие поверхностного слоя с повышенной твердостью, а значит и более хрупкого, повышает вязкость оставшегося диффузионного слоя. Создается благоприятный механизм сопротивления контактной усталости "твердого" слоя, особенно острия лезвия, т.к. частично толщина лезвия, самая "хрупкая", сошлифована". Замедляется зарождение на лезвии трещин усталости со стороны "твердого" слоя. "Мягкий" же слой служит буфером контактного разрушения лезвия, металл этого слоя может выпучиваться, но не растрескиваться. Сохраняется работоспособность изделия при отрицательной температуре, т.е. в "северном исполнении", что подтверждается испытаниями суперножниц.

Предложенный способ может применяться не только для пластинчатых ножей, ножниц, но и фигурного инструмента, где возможна инструментальная заточка "мягкой" поверхности с нормированным снятием толщины слоя. В этом заключается принципиальная новизна изготовления и упрочнения режущего инструмента повышенной долговечности. К тому же есть инструменты, поддающиеся плоской шлифовке режущих граней, например резцы с фаской на передней грани.

Изготовленные и испытанные ножи суперножниц и гильотин подтверждают эффективность предложенного способа. Способ реализуется на стандартном оборудовании.

Изобретение относится к области машиностроения, в частности, изготовлению режущих деталей машин и режущего инструмента. Технический результат: расширение технологических возможностей изготовления режущих деталей машин и инструмента, обладающих эффектом самозатачивания, обеспечение ремонтопригодности. При изготовлении детали оставляют технологический припуск на "мягкой" поверхности режущих граней, сопрягающихся у лезвия, проводят химико-термическую обработку на толщину слоя, превышающую технологический припуск, выполняют упрочняющую термообработку (закалку и отпуск) сердцевины и диффузионного слоя, сошлифовывают (затачивают) часть толщины диффузионного слоя "мягкой" поверхности, снимая технологический припуск, подвергающейся большему износу, по мере накопления дефектов износа лезвия дошлифовывают (затачивают) "мягкую" поверхность, сохраняя запас диффузионного слоя. Технический результат: расширяются технологические возможности изготовления и упрочнения режущих деталей машин и инструмента с эффектом самозатачивания, обеспечивается их ремонтопригодность, повышается долговечность. 1 з.п. ф-лы, 2 ил.

| Ткачев В.Н | |||

| и др | |||

| Методы повышения долговечности деталей машин | |||

| - М.: Машиностроение, 1971, с.87-90 | |||

| Способ изготовления инструмента | 1982 |

|

SU1139759A1 |

| Способ упрочнения пил | 1986 |

|

SU1344792A1 |

| Способ обработки инструмента из быстрорежущих сталей | 1978 |

|

SU765379A1 |

| US 4755237 A, 05.07.88. | |||

Авторы

Даты

1999-06-10—Публикация

1997-12-10—Подача