Изобретение относится к прокатному производству, конкретнее к эксплуатации опорных валков, и может быть использовано на станах холодной прокатки листовой стали.

Известен способ эксплуатации опорного валка листопрокатной клети кварто, включающий создание на опорном валке наклепанного слоя за счет совместного вращения с прижатым к нему рабочим валком. Затем опорный валок вываливают из клети и осуществляют механический съем наклепанного слоя с величиной съема по радиусу, прямо пропорциональной увеличению твердости бочки [Авт. свид. СССР 1235573, МПК В 21 В 28/00, 1986].

В этом способе опорный валок перешлифовывают дважды, как перед завалкой в клеть для прокатки, так и для удаления поврежденного слоя бочки после окончания его работы в клети. Удвоенное количество шлифовок увеличивает расход активного слоя бочки опорного валка.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ эксплуатации опорного валка листопрокатной клети кварто, включающий чередование его работы в контакте со смежным рабочим валком и многопроходным шлифованием с подачей смазочно-охлаждающей жидкости для снятия наклепанного слоя [В.К. Белосевич, Н.П. Нетесов. Совершенствование процесса холодной прокатки. М.: Металлургия, 1971, с. 31, 214-217] - прототип.

Известному способу присущи следующие недостатки. В процессе работы опорного валка в клети на поверхности его бочки образуются локальные дефекты в виде износа и выкрошек. Шлифование опорного валка ведут до удаления дефектов, в то время как усталостные явления и зародышевые микротрещины залегают на большей глубине от поверхности, достигающей ~1,0 мм. При работе опорного валка в клети сохранившиеся после шлифования усталостные зародышевые микротрещины интенсивно развиваются вглубь, что сопровождается разрушением поверхности бочки на значительную глубину.

Кроме того, в процессе шлифования из-за разогрева участков контакта бочки опорного валка с прижатым к нему вращающимся абразивным кругом происходит термическое разупрочнение слоя, пораженного усталостными зародышевыми микротрещинами, и дополнительное создание дефектов поверхности от воздействия абразивных частиц шлифовального круга. Все это ведет к увеличению расхода опорного валка.

Техническая задача, решаемая изобретением, состоит в снижении расхода опорного валка.

Для решения поставленной технической задачи в известном способе эксплуатации опорного валка листопрокатной клети кварто, включающем чередование его работы в контакте со смежным рабочим валком и многопроходное шлифование для снятия наклепанного слоя, согласно изобретению толщину снимаемого слоя устанавливают по мере шлифования от 0,05-0,07 мм до 0,001-0,01 мм.

Сущность изобретения состоит в следующем. В процессе прокатки происходит наклеп поверхностного слоя бочки опорного валка, сопровождающийся повышением его твердости. Экспериментально установлено, что на глубине не менее 1,0 мм формируется барьерный подслой с механическими напряжениями всестороннего сжатия. Образующиеся у поверхности мелкие трещины усталостного характера при достижении этого подслоя затормаживаются и прекращают свое дальнейшее развитие в глубину бочки. Поэтому при толщине снимаемого при шлифовании слоя не менее 1,0 мм на поверхность бочки будет выведен бездефектный упрочненный подслой, обладающий повышенной стойкостью к усталости при циклическом нагружении. Уменьшение съема за проход по мере шлифования с 0,05-0,07 мм до 0,001-0,01 мм позволяет, во-первых, обеспечить высокую производительность шлифования в начале обработки и, во-вторых, снизить температурное воздействие на упрочненный подслой в конце обработки, и тем самым исключить разупрочнение упрочненного подслоя.

Экспериментально установлено, что при толщине снимаемого слоя менее 1,0 мм на поверхности опорного валка сохраняются зародышевые усталостные трещины. Это ведет к быстрому разрушению поверхности и необходимости перешлифовки бочки, что увеличивает расход опорного валка.

Если шлифование начинать со съемом за проход более 0,07 мм, то это приведет к ухудшению стабильности шлифования и оборудованию прижогов, ухудшающих стойкость опорного валка. При начальном съеме менее 0,05 мм за проход удлиняется цикл шлифования, а стойкость опорного валка при этом не улучшается.

При завершении процесса шлифования со съемом за проход более 0,01 мм из-за высокой температуры на контакте абразивного круга с валком происходит разупрочнение упрочненного за счет наклепа подслоя, который выводится на поверхность бочки. Это увеличивает расход опорного валка. Уменьшение конечной величины съема менее 0,001 мм за проход не ведет к дальнейшему снижению расхода опорного валка, а лишь удлиняет цикл шлифования, вследствие чего нецелесообразно.

Примеры реализации способа

Опорный валок из стали 75ХМ с диаметром бочки 1580 мм после шлифования заваливают в 3-ю клеть пятиклетевого стана кварто 2030 бесконечной холодной прокатки. В стан задают горячекатаные травленые полосы из малоуглеродистой стали толщиной 2,5-3,5 мм и производят их холодную прокатку до конечной толщины 0,5-0,7 мм. В процессе прокатки при вращении взаимно прижатых рабочего и опорного валков происходит наклеп поверхности бочки опорного валка Па глубине 1,0 мм от поверхности бочки опорного валка формируется бездефектный упрочненный подслой толщиной ~5 мм с механическими напряжениями всестороннего сжатия. В процессе работы происходит износ поверхности бочки опорного валка, зарождение и развитие усталостных трещин, выкрошек и отслоений. Поэтому после прокатки 60 тыс. тонн холоднокатаных полос опорный валок с изношенной бочкой вываливают из клети и подвергают многопроходному шлифованию с помощью абразивного круга на вальцешлифовальном станке модели KWA-1660В. Шлифование ведут с подачей смазочно-охлаждающей жидкости (1,5%-ный раствор кальцинированной соды в воде). Частота вращения валка при пшифовании составляет 15 мин-1, линейная скорость абразивного круга 30 м/с.

В процессе многопроходного шлифования с бочки опорного валка удаляют поврежденную часть наклепанного слоя толщиной HΣ=1,2 мм. Шлифование осуществляют за 45 проходов (ходов каретки вальцешлифовального станка).

В начальных проходах толщину снимаемого за проход слоя устанавливают равной hs=0,06 мм, которую снижают по мере съема дефектного слоя до 0,03 мм за проход. К концу шлифования толщину снимаемого за проход слоя снижают до величины hf= 0,005 мм. При указанной величине съема не происходит термического разупрочнения бочки опорного валка в конце шлифования.

Перешлифованный опорный валок вновь заваливают в 3-ю клеть стана кварто 2030 и ведут холодную прокатку полос из малоуглеродистой стали.

Последовательное чередование циклов работы опорного валка в клети и шлифования повторяют до полной выработки активного слоя бочки.

Благодаря такой технологии эксплуатации расход опорного валка снижается до величины g=0,1 кг на тонну прокатанной листовой стали.

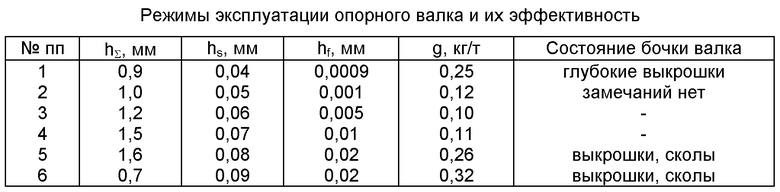

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4) достигается снижение расхода опорного валка. В случаях запредельных значений заявленных параметров (варианты 1 и 5) и при использовании способа-прототипа (вариант 6) расход опорного валка возрастает.

Технико-экономические преимущества предложенного способа состоят в том, что выведение на поверхности бочки упрочненного в процессе прокатки подслоя за счет увеличения толщины снимаемого слоя более чем до 1 мм и уменьшение тепловой нагрузки на опорный валок к концу шлифования обеспечивают высокую стойкость поверхности бочки против возникновения и развития усталостных трещин и выкрошек.

В качестве базового объекта принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства холоднокатаной листовой стали на 5-7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2007 |

|

RU2374017C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2184631C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1997 |

|

RU2113297C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНОГО ВАЛКА | 1998 |

|

RU2126730C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ СТАНОВ КВАРТО ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2376088C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ПРОКАТНОГО ВАЛКА (ВАРИАНТЫ) | 1995 |

|

RU2093285C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2213637C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 2001 |

|

RU2197346C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 2001 |

|

RU2197347C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2005 |

|

RU2288794C2 |

Изобретение относится к прокатному производству, конкретнее к эксплуатации опорных валков, и может быть использовано на станах холодной прокатки листовой стали. задача, решаемая изобретением, состоит в снижении расхода опорного валка. Способ включает чередование работы опорного валка со смежным рабочим валком и многопроходное шлифование для снятия наклепанного слоя. Толщину снимаемого слоя устанавливают не менее 1,0 мм при съеме за проход, уменьшаемом по мере шлифования от 0,05-0,07 мм до 0,001-0,01 мм. Изобретение обеспечивает возможность выведения на поверхность бочки валка упрочненного в процессе прокатки подслоя при уменьшении тепловой нагрузки на валок. 1 табл.

Способ эксплуатации опорного валка листопрокатной клети кварто, включающий чередование его работы в контакте со смежным рабочим валком и многопроходное шлифование для снятия наклепанного слоя, отличающийся тем, что толщину снимаемого слоя устанавливают не менее 1,0 мм при съеме за проход, уменьшаемом по мере шлифования от 0,05-0,07 мм до 0,001-0,01 мм.

| БЕЛОСЕВИЧ В.К | |||

| и др | |||

| Совершенствование процесса холодной прокатки | |||

| - М.: Металлургия, 1971, с.31, 214-217 | |||

| Способ подготовки к работе опорных валков станов кварто | 1984 |

|

SU1235573A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНОГО ВАЛКА | 1998 |

|

RU2123400C1 |

| JP 6124711, 29.10.1986. | |||

Авторы

Даты

2003-04-27—Публикация

2001-10-04—Подача