Изобретение относится к черной металлургии, конкретнее к устройствам для защиты струи стали, вытекающей из сталеразливочного ковша в промежуточный ковш и из промежуточного ковша в кристаллизаторы.

Известно устройство для непрерывной разливки стали, содержащее разливочный стакан с конусной внешней поверхностью, установленный в днище сталеразливочного и/или промежуточного ковша, состыкованный с соответствующей конусной внутренней поверхностью погружного металлопровода, а также кольцевую прокладку в виде уплотнительного сальника /см. заявку Японии 63-44462, кл. В 22 D 11/10, опубл. 05.09.88/.

Недостатком известного устройства является неудовлетворительная изоляция струи стали от подсоса воздуха через уплотнительный сальник. Это объясняется тем, что конусные участки разливочного стакана и погружного металлопровода выполнены с одинаковыми углами наклона. В этих условиях не происходит необходимое сжатие уплотнительного сальника и его уплотнение.

Наиболее близким по технической сущности является устройство для непрерывной разливки стали, содержащее разливочный стакан с конусной внешней поверхностью, установленный в днище сталеразливочного и/или промежуточного ковша, состыкованный с соответствующей конусной внутренней поверхностью погружного металлопровода, а также подводящий патрубок, соединенный с внутренней полостью конусного участка погружного металлопровода. На конусной поверхности погружного металлопровода выполнена кольцевая проточка в плоскости расположения патрубка, соединенная с поперечными проточками для подачи инертного газа во внутреннюю полость погружного металлопровода /см. патент ЕР 0094926 А1, кл. В 22 D 11/10, 41/08, опублик. 11.06.83 г./.

Недостатком известного устройства является отсуствие кольцевого уплотнения между конусными поверхностями разливочного стакана и погружного металлопровода. В этих условиях не устраняется подсос воздуха во внутреннюю полость погружного металлопровода, что приводит к вторичному окислению разливаемой стали, к ухудшению качества непрерывнолитых слитков по макроструктуре и к увеличению количества неметаллических включений в непрерывнолитых слитках.

Технический эффект при использовании изобретения заключается в повышении надежности защиты струи стали от вторичного окисления и в улучшении качества непрерывнолитых слитков.

Указанный технический эффект достигается тем, что устройство для непрерывной разливки содержит разливочный стакан с конусной внешней поверхностью, установленный в днище сталеразливочного и/или промежуточного ковша, состыкованный с соответствующей конусной внутренней поверхностью погружного металлопровода, прокладку в виде кольца, расположенную между конусными поверхностями разливочного стакана и погружного металлопровода, а также подводящий патрубок, соединенный с внутренней полостью конусного участка погружного металлопровода.

Углы наклона конусных поверхностей разливочного стакана и погружного металлопровода выполнены различными. Угол наклона конусной поверхности разливочного стакана выполнен больше угла наклона конусной поверхности погружного металлоровода на 2-6 градусов. Прокладка выполнена из неорганического материла с добавлением вещества, подвергающегося остекленению при нагреве. Патрубок установлен с наклоном в сторону разливочного стакана под углом 45-80 градусов к продольной оси погружного металлопровода и с отклонением от диаметральной плоскости погружного металлопровода на угол в пределах ±15 градусов.

Прокладка пропитана раствором материала с температурой плавления 300-1000oС из силиката натрия, или полифосфата натрия, или алюмоборосиликатного стекла. Прокладка может быть выполнена из смеси неорганического вещества и органического материала в виде каучука, или мочевиноформальдегидной смолы, или фенолформальдегидной смолы. Прокладка может быть выполнена из муллитокремнеземистого или базальтового волокна.

Повышение надежности защиты струи стали от вторичного окисления будет происходить вследствие разницы значений углов конусности соответствующих сочлененных поверхностей разливочного стакана и погружного металлопровода. При этом разница значений углов конусности соответствующих поверхностей разливочного стакана и погружного металлопровода обеспечивает неравномерное обжатие прокладки по ее высоте, что приводит к достаточному и необходимому повышенному сжатию в верхней части прокладки. В этом случае прокладка в поперечном сечении преобретает форму клина. Материал прокладки и ее пропитка соответствующими растворами обеспечивает упрочнение или остекление прокладки при нагреве в процессе непрерывной разливки, что приводит к повышению изоляции внутренней полости погружного металлопровода от подсоса кислорода воздуха из внешней среды.

Улучшение качества непрерывнолитых слитков будет происходить вследствие снижения интенсивности вторичного окисления разливаемой стали.

Диапазон значений разницы углов наклона конусных поверхностей разливочного стакана и погружного металлопровода в пределах 2-6 градусов объясняется физико-химическими и прочностными свойствами кольцевой прокладки, пропитанной специальными растворами, а также условиями ее сжатия между конусными поверхностями. При меньших значениях не будет обеспечиваться необходимое сжатие прокладки по толщине и изоляция внутренней полости погружного металлопровода от подсоса воздуха из внешней среды. При больших значениях толщина прокладки будет превосходить допустимые значения, что приведет к невозможности изоляции внутренней полости погружного металлопровода от подсоса воздуха из внешней среды.

Диапазон значений угла наклона патрубка в сторону разливочного стакана под углом в пределах 45-80 градусов к продольной оси погружного металлопровода объясняется необходимостью равномерного и направленного распределения подаваемого по патрубку инертного газа по зазору между конусными поверхностями разливочного стакана и погружного металлопровода. При меньших и больших значениях возможны газодинамические флуктуации потоков подаваемого инертного газа, приводящие к нарушению стабильности защиты струи стали во внутренней полости погружного металлопровода.

Диапазон значений углов отклонения патрубка от диаметральной плоскости металлопровода в пределах ±15 градусов объясняется необходимостью создания направленного потока инертного газа по кольцевой проточке в зависимости от технологических условий подачи инертного газа по патрубку.

Анализ научно-технической и патентной литературы показывает отсуствие совпадения отличительных признаков заявляемого устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже приведен вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертежи, на которых показано:

фиг.1 - схема устройства для непрерывной разливки стали, продольный разрез;

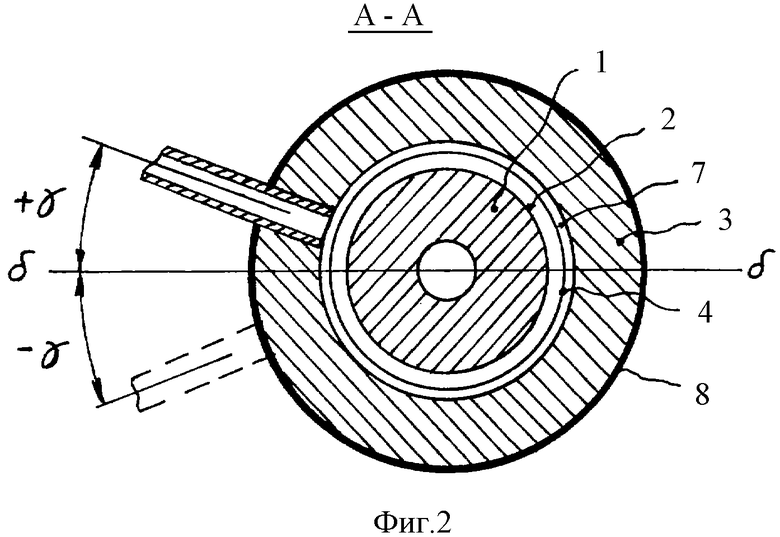

фиг.2 - то же, разрез А-А.

Устройство для непрерывной разливки стали состоит из разливочного стакана 1 с конусной внешней поверхностью 2, погружного металлопровода 3 с внутренней поверхностью 4, патрубка 5, кольцевой прокладки 6, проточки 7, обечайки 8. Позицией α обозначен угол конусности внешней поверхности разливочного стакана, β - угол конусности внутренней поверхности погружного металлопровода, γ - угол отклонения патрубка от диаметральной плоскости погружного металлопровода, ψ - угол наклона патрубка к продольной оси погружного металлопровода, d - диаметр отверстия в разливочном стакане, D - диаметр отверстия в погружном металлопроводе, б-б - диаметральная плоскость.

Устройство для непрерывной разливки стали работает следующим образом.

Пример. В процессе непрерывной разливки сталь марки СтЗ подается из сталеразливочного ковша емкостью 160 т в промежуточный ковш и далее в кристаллизаторы, из которых вытягиваются непрерывнолитые слитки сечением 240 х 1200 мм со скоростью 0,8-1,2 м/мин. В днище сталеразливочного и/или промежуточного ковша установлен разливочный стакан 1 с конусной внешней поверхностью 2 с углом α и отверстием диаметра d. Разливочный стакан 1 состыкован с соответствующей конусной поверхностью 4 с углом β погружного металлопровода 3 с отверстием диаметра D. Между конусными поверхностями 2 и 4 расположена кольцевая прокладка 6. Толщина прокладки 6 составляет 3-10 мм и высота 8-15 мм. К внутренней конусной поверхности 4 в кольцевую проточку 7 подведен патрубок 5 для подачи в зазор между конусными поверхностями 2 и 4 нейтрального газа аргона с расходом 10-20 м3/ч. Внутренний диаметр патрубка 5 составляет 30-40 мм. Обечайка 8 служит для крепления патрубка 5, а также для прижатия погружного металлопровода 3 к разливочному стакану 1 при помощи специальных приспособлений /на чертеже не показаны/.

Углы наклона конусных поверхностей разливочного стакана 1α и погружного металлопровода 3β выполнены различными. При этом угол α выполнен больше утла β на 2-6 градусов. Прокладка 6 выполнена из неорганического материала с добавлением веществ, подвергающихся остекленению при нагреве. Патрубок 5 установлен с наклоном в сторону разливочного стакана 1 под углом ψ в пределах 45-80 градусов к продольной оси погружного металлопровода 3 и с отклонением от диаметральной плоскости б-б погружного металлопровода 3 на угол γ в пределах ±15 градусов.

Прокладка 6 пропитана раствором материала с температурой плавления 300-1000oС из силиката натрия, или полифосфата натрия, или из алюмоборосиликатного стекла. Возможно выполнение прокладки 6 из смеси неорганического вещества и органического материала в виде каучука, или мочевиноформальдегидной, или из фенолформальдегидной смолы.

Возможно выполнение прокладки 6 из муллитокремнеземистого или из базальтового волокна.

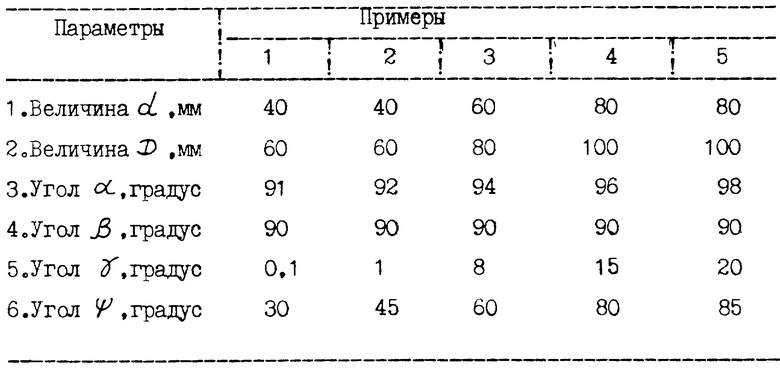

В таблице приведены примеры конструктивного выполнения устройства.

В первом и пятом примерах вследствие несоответствия конструктивных параметров необходимым значениям не обеспечивается надежная защита струи стали от вторичного окисления.

В оптимальных примерах 2-4 вследствие соответствия конструктивных параметров необходимым значениям обеспечивается повышение степени защиты струи стали от вторичного окисления на 30-50%.

Применение изобретения позволяет повысить качество непрерывнолитых слитков на 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1996 |

|

RU2098226C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1995 |

|

RU2092279C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066591C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085332C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066592C1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ | 2000 |

|

RU2167030C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2067910C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2087250C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2110356C1 |

Изобретение относится к черной металлургии, конкретнее к устройствам для защиты струи стали, вытекающей из сталеразливочного ковша в промежуточный ковш и из промежуточного ковша в кристаллизаторы. Технический результат: повышение надежности защиты струи стали от вторичного окисления и улучшение качества непрерывнолитых слитков. Устройство содержит разливочный стакан с конусной внешней поверхностью, установленный в днище сталеразливочного и/или промежуточного ковша, состыкованный с соответствующей конусной внутренней поверхностью погружного металлопровода, прокладку в виде кольца, расположенную между конусными поверхностями разливочного стакана и погружного металлопровода, и подводящий патрубок, соединенный с внутренней полостью конусного участка погружного металлопровода. Угол наклона конусной поверхности разливочного стакана выполнен больше угла наклона конусной поверхности погружного металлопровода на 2-6o. Прокладка выполнена из неорганического материала с добавлением вещества, подвергающегося остекловыванию при нагреве. Патрубок установлен с наклоном в сторону разливочного стакана под углом 45-80o к продольной оси погружного металлопровода и с отклонением от диаметральной плоскости погружного металлопровода на угол ±15o. Прокладка может быть пропитана раствором материала с температурой плавления 300-1000oС из силиката натрия, или из полифосфата натрия, или из алюмоборосиликатного стекла. Прокладка может быть выполнена из смеси неорганического вещества и органического материала в виде каучука, или мочевиноформальдегидной смолы, или фенолформальдегидной смолы. Возможно выполнение прокладки из муллитокремнеземистого или базальтового волокна. 3 з.п.ф-лы, 2 ил., 1 табл.

| Способ гидрофилизации натурального и синтетических каучуков | 1949 |

|

SU94926A2 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| DE 37009188, 29.09.1988 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 1997 |

|

RU2153952C2 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 1997 |

|

RU2153956C1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 1992 |

|

RU2009002C1 |

| DE 4320723, 05.01.1995 | |||

| Разливочный стакан | 1982 |

|

SU1131596A1 |

| Огнеупорный стакан для разливки металла | 1983 |

|

SU1294474A1 |

Авторы

Даты

2003-03-20—Публикация

2001-06-08—Подача