Изобретение относится к порошковой металлургии, в частности к оборудованию для продольной прокатки порошков, и может быть использовано при изготовлении материалов и изделий из алюминия и его сплавов, применяемых в машиностроении, в таких его областях, как гражданское и дорожное строительство, лифтостроение, судостроение, авиастроение, автомобилестроение, машиностроение, вагоностроение и других отраслях, где требуется сочетание таких свойств, как высокие механические характеристики, достаточная пластичность, легкость, тепловая и звуковая изоляция, коррозионная и термическая стойкость.

Известен способ (см. патент RU №2154548 B22F 3/00, B22F 3/24, B22F 3/18 от 20.08.2000 г.) получения пористых полуфабрикатов и готовых изделий из порошков алюминиевых сплавов (принятый в качестве аналога), состоящий в том, что смешивают порошки алюминиевых сплавов с порофорами с температурой разложения, превышающей температуру солидуса-ликвидуса порошка алюминиевого сплава. Засыпают полученную смесь в емкость из алюминиевого сплава, нагревают емкость со смесью порошков. Затем осуществляют горячее прессование, повторный нагрев, горячую деформацию прессованной заготовки, ее охлаждение и последующую высокотемпературную обработку в форме, повторное охлаждение. При этом смесь порошков алюминиевых сплавов с порофорами предварительно уплотняют. Нагрев емкости с уплотненной смесью порошков перед горячим прессованием, и нагрев прессованной заготовки перед горячей деформацией осуществляют до температуры на 10-20°С ниже температуры солидуса самой легкоплавкой составляющей алюминиевого сплава. Высокотемпературную термообработку ведут, подвергая заготовку всестороннему равномерному нагреву, до температуры на 40-70°С выше температуры фазового перехода твердое-жидкое. Кроме того, согласно второму варианту способа горячую деформацию прессованной заготовки осуществляют прокаткой, придавая ей форму листа, а перед высокотемпературной термообработкой ее нагревают до 350-450°С и выдерживают при этой температуре 90-120 мин с последующим приданием ей формы готового изделия. Согласно третьему варианту способа прессованную заготовку перед высокотемпературной термообработкой получают в виде прутка.

В способе заслуживает внимание второй вариант, где прессованную заготовку перед высокотемпературной обработкой вспениванием подвергают горячей прокатке.

Известный способ имеет следующие недостатки:

- большие энергозатраты за счет дополнительного нагрева;

- ориентация на поштучную малопроизводительную прокатку;

- невозможность производства плит из пеноалюминия большой толщины (50-100 мм и выше) и длины (как, например, в предлагаемой линии до 5000 мм и более).

Известна технологическая линия (см. патент №10324904А B22F 3/18, B22F 3/11, Н01М 4/8 от 27.02.1998 г., Япония) производства пористых и непористых металлических листов (принятая в качестве аналога), характеризующаяся тем, что содержит бункер с металлическим порошком вертикального исполнения, при горизонтальном исполнении: ленточного конвейера, клети холодной прокатки, нагревательной печи вспенивания холоднокатаных листов, транспортного рольганга, клети горячей прокатки и моталки для сматывания горячекатаных листов, при этом ленточный конвейер выполнен принимающим металлический порошок из вертикального бункера, проходящим вместе с ним через очаг деформации клети холодной прокатки и транспортирующим холоднокатаный лист в нагревательной печи вспенивания.

К недостаткам известной технологической линии относится:

- наличие относительно высоких энергозатрат при производстве толстых полос вследствие необходимости очень больших усилий прокатки;

- малая эффективность при образовании новых прочных металлических связей, как по местам контактов с чистой поверхностью, так и по местам контактов через металлизированную окисную пленку.

Известен способ (см. патент RU №2359783 B22F 3/18, B22F 3/24, C22C 1/08 от 18.10.2007 г.) (принятый в качестве прототипа), заключающийся в том, что формируют оболочку из двух равномерно подаваемых рулонных полос неограниченной длины из стали или алюминиевого сплава, причем вначале из первой рулонной полосы осуществляют формирование нижней части оболочки, включающей основание и стенки с отбортовками, затем заполняют ее уплотненной вибрацией порошковой смесью, обеспечивающей получение пеноалюминия, накладывают на нижнюю часть оболочки вторую рулонную полосу с шириной, равной ширине верхней поверхности нижней части оболочки с отбортовками, и направляют собранную заготовку на завальцовку отбортованных участков по всей длине, после чего осуществляют нагревание прокатной заготовки из порошковой смеси в оболочке в проходной печи до температуры не ниже 500°С, горячее компактирование прокатной заготовки в закрытом калибре рабочих валков, смазанных бездымной смазкой, резку компактированной заготовки на листовые заготовки мерной длины, помещают листовую заготовку в форму и проводят высокотемпературную термообработку для осуществления процесса вспенивания при температуре ликвидуса порошкового сплава, и технологическая линия, реализующая данный способ (принятая в качестве прототипа), характеризующаяся тем, что содержит устройство упаковки порошковой смеси в оболочку, имеющую форму, приближенную к форме прокатной заготовки, включающее два гибочных стана для формирования нижней и верхней частей оболочки, снабженные своими разматывателями рулонных полос, при этом между гибочными станами расположены транспортный механизм продвижения нижней части оболочки, выполненный в виде двух или более приводных трехроликовых групп тянущих роликов, а нижний ролик группы выполнен двухопорным с проточкой в центральной части его бочки при ширине и глубине, превышающих не менее чем по 2 мм ширину и глубину оболочки, а верхние ролики, левый и правый, выполнены консольными и контактирующими с нижней частью оболочки только на ширине ее отбортовок, черновой и чистовой дозаторы для засыпки в оболочку порошковой смеси, вибратор, при этом дозаторы и механизм продвижения нижней части оболочки устройства упаковки порошковой смеси в оболочку смонтированы на корпусе вибратора, механизм наложения верхней части оболочки на нижнюю ее часть, устройство подачи порошковой смеси на нагрев, проходную нагревательную печь, пресс-ножницы поперечной резки прокатной заготовки, подогреваемый желоб с роликами, подающими порошковую смесь на компактирование, клеть горячего компактирования прокатной заготовки из порошковой смеси с рабочими валками, имеющими внутренний нагрев, ножницы поперечной резки компактированной заготовки на листовые заготовки мерной длины, отводящий рольганг, ножницы продольной резки боковых кромок листовой заготовки, печь для вспенивания листовых заготовок, при чем перед и после печи для вспенивания листовых заготовок установлены шлеппера, перпендикулярные к оси прокатки.

Недостатками известных способа и линии являются:

- вибрационное уплотнение порошковой смеси не позволяет получить высокую степень уплотнения порошковой смеси, что снижает эффективность компактирования в очаге деформации и равномерность механических свойств и геометрических размеров листов пеноалюминия по ширине и длине из-за увеличения явления замедления движения гранул в центральной части оболочки с порошковой смесью в зоне, предшествующей очагу деформации;

- наличие механизмов, подвергающихся вибрационному воздействию и производящих операции с порошковой смесью, создает условия для снижения взрывопожарной безопасности процесса производства.

Техническим результатом предлагаемого изобретения является получение качественных, с равномерными механическими характеристиками как по ширине, так и по длине, листовых заготовок из алюминиевой порошковой смеси в оболочке, вследствие повышения эффективности горячего компактирования пеноалюминия, при повышении взрывопожарной безопасности процесса производства.

Технический результат достигается тем, что в способе получения листов пеноалюминия, включающем формирование оболочки из двух равномерно подаваемых рулонных полос неограниченной длины из стали или алюминиевого сплава, причем вначале из первой рулонной полосы осуществляют формирование нижней части оболочки, включающей основание и стенки с отбортовками, формирование верхней части оболочки путем наложения на нижнюю часть оболочки второй рулонной полосы с шириной, равной ширине верхней поверхности нижней части оболочки с отбортовками, заполнение внутреннего пространства оболочки алюминиевой порошковой смесью, завальцовку отбортованных участков собранной заготовки по всей длине с образованием прокатной заготовки, нагревание прокатной заготовки из порошковой смеси в оболочке в проходной печи до температуры не ниже 500°С, горячее компактирование нагретой прокатной заготовки в закрытом калибре рабочих валков, резку компактированной прокатной заготовки на листовые заготовки мерной длины, помещение листовой заготовки мерной длины в форму и высокотемпературную термообработку для осуществления процесса вспенивания при температуре ликвидуса порошкового сплава, при этом заполнение внутреннего пространства оболочки алюминиевой порошковой смесью производят с накладыванем на нижнюю часть оболочки ее верхней части, при обеспечении степени уплотнения 1,5÷1,9 г/см3, что позволяет исключить явление замедления движения гранул в центральной части оболочки с порошковой смесью в зоне, предшествующей очагу деформации ("выпор", по книге В.П.Северденко, Н.В.Шепельский, В.З.Жилкин, "Обработка давлением гранул алюминиевых сплавов", Москва, "Металлургия", 1980 год, стр.150, 153-154), за счет того, что порошковая смесь становится еще рыхлой, но уже монолитной массой, и обеспечивает при последующем обжатии прокатной заготовки в прокатной клети высокую эффективность компактирования в очаге деформации как по ширине, так и по длине.

Реализующая этот способ линия получения листов пеноалюминия, содержащая разматыватель нижний, гибочный стан, устройство засыпки порошковой смеси в оболочку, разматыватель верхний, механизм наложения верхней части оболочки на нижнюю ее часть, завальцовочный стан, проходную нагревательную печь, пресс-ножницы поперечной резки прокатной заготовки, подогреваемый желоб с роликами, прокатную клеть, ножницы поперечной резки, отводящий рольганг, ножницы продольной резки, печь вспенивания, дополненные установкой механизма предварительного уплотнения в устройстве засыпки порошковой смеси в оболочку, и транспортным устройством тракового типа в механизме наложения верхней части оболочки на нижнюю ее часть, причем механизм предварительного уплотнения может иметь как шнековое исполнение, с созданием требуемой степени уплотнения в объеме оболочки шнеком, так и исполнение прессового типа, с созданием требуемой степени уплотнения в объеме оболочки плунжером с возвратно-поступательным ходом.

Такое конструкционное исполнение линии производства листов пеноалюминия позволяет:

- получить равномерность механических свойств и геометрических размеров листов пеноалюминия по ширине и длине вследствие повышения эффективности компактирования в очаге деформации за счет уменьшения явления "выпор";

- снизить возможность взрывов и пожаров при изготовлении листовых заготовок из алюминиевой порошковой смеси в оболочке, а так же повысить экологическую безопасность вследствие исключения операций с открытой порошковой смесью;

- создать условия для максимально возможной механизации и автоматизации процесса производства листов пеноалюминия вследствие стабилизации работы каждого механизма линии во времени;

- сократить производственные площади за счет законченности технологического процесса в одной линии производства от подачи порошковой смеси до получения готового изделия.

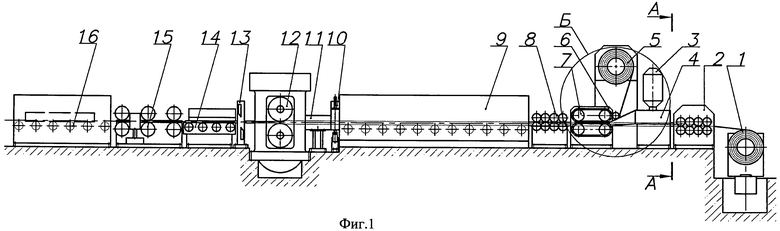

Предложенные способ и линия изготовления листовых заготовок из алюминиевой порошковой смеси изображены на чертежах, где на:

фиг.1 приведена линия изготовления листовых заготовок из алюминиевой порошковой смеси;

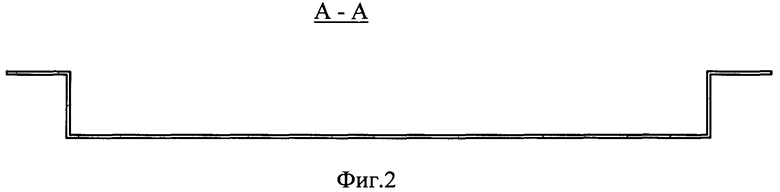

фиг.2 показано сечение А-А фиг.1 сформованной нижней части оболочки;

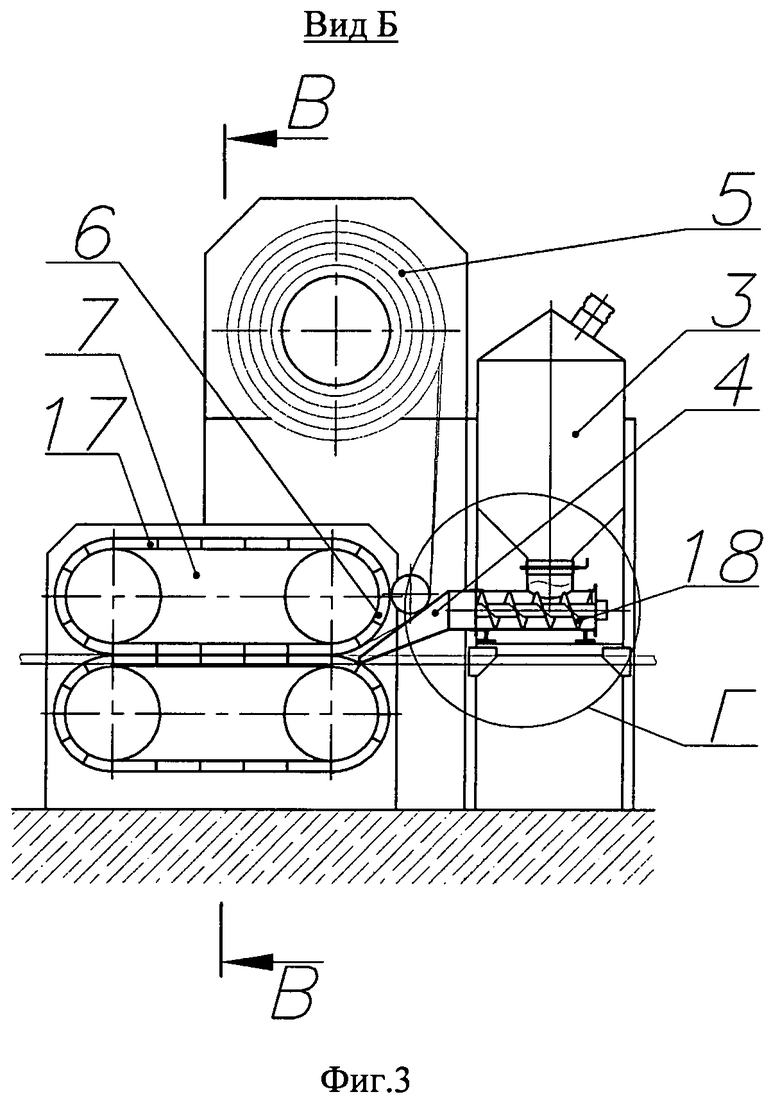

фиг.3 дан вид Б фиг.1 участка засыпки порошка и механизма накладывания верхней части оболочки на нижнюю ее часть;

фиг.4 указано сечение В-В фиг.3 траков транспортного устройства;

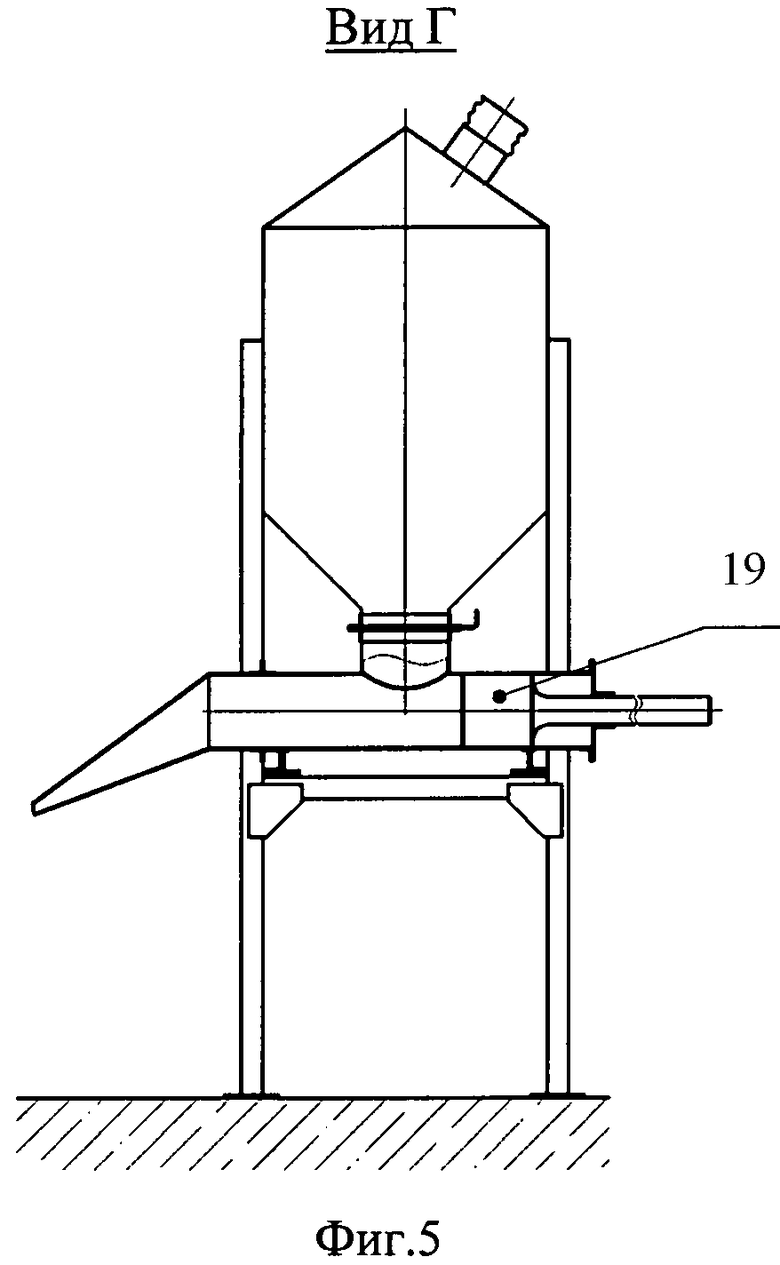

фиг.5 приведен вид Г фиг.3 участка засыпки порошка при создании требуемой степени уплотнения плунжером.

Предлагаемая линия изготовления листовых заготовок из алюминиевой порошковой смеси, приведенная на фиг.1, содержит:

разматыватель 1 нижний; стан 2 гибочный; устройство 3 засыпки порошковой смеси в оболочку, механизм 4 предварительного уплотнения; разматыватель 5 верхний; механизм 6 наложения верхней части оболочки на нижнюю ее часть, транспортное устройство 7 тракового типа; стан 8 завальцовочный; печь 9 проходную нагревательную; пресс-ножницы 10 поперечной резки прокатной заготовки; подогреваемый желоб 11 с роликами; клеть 12 прокатную; ножницы 13 поперечной резки; рольганг 14 отводящий; ножницы 15 продольной резки; печь 16 вспенивания.

Работа предложенной линии производится следующим образом: разматыватель 1 нижний непрерывно подает рулонную полосу на стан 2 гибочный для формирования нижней части оболочки. Сформованная нижняя часть оболочки (см. сечение А-А фиг.2), выполненная из основания и боковых стенок с отбортовками, подается на участок засыпки, состоящий из устройства 3 засыпки порошковой смеси в оболочку и механизма 4 предварительного уплотнения, служащих для заполнения объема оболочки порошковой смесью с обеспечением степени уплотнения порошковой смеси до 1,5÷1,9 г/см3, причем заполнение объема оболочки порошковой смесью производится с одновременным накладыванием верхней части оболочки, подаваемой разматывателем 5 верхним, на нижнюю ее часть посредством механизма 6 наложения верхней части оболочки на нижнюю ее часть, дополненного транспортным устройством 7 тракового типа (см. вид Б фиг.3), позволяющим исключить выход порошковой смеси из объема оболочки за счет зажимания участков отбортовки нижней части оболочки и боковых участков верхней части оболочки траками 17 (см. сечение В-В фиг.4), а механизм предварительного уплотнения может иметь как шнековое исполнение с созданием требуемой степени уплотнения порошковой смеси шнеком 18, так и прессовое исполнение (вид Г фиг.5), с созданием требуемой степени уплотнения порошковой смеси посредством плунжера 19. Далее собранная и заполненная порошковой смесью оболочка подается в стан 8 завальцовочный для образования прокатной заготовки посредством завальцовки отбортованных участков оболочки, заполненной порошковой смесью, после чего прокатная заготовка нагревается до температуры не ниже 500°С в проходной нагревательной печи 9, проходит через пресс-ножницы 10 поперечной резки прокатной заготовки, служащие для аварийной порезки нагретой прокатной заготовки, подогреваемый желоб 11 с роликами, подающий нагретую прокатную заготовку на компактирование при сохранении ее температуры, и компактируется прокатной клетью 12 в закрытом калибре рабочих валков. Полученная компактированная прокатная заготовка режется на листовые заготовки мерной длины ножницами 13 поперечной резки, с последующей транспортировкой рольгангом 14 отводящим на участок ножниц 15 продольной резки для отрезки боковых сторон листовой заготовки мерной длины. Обрезанная со всех сторон листовая заготовка мерной длины вспенивается в печи 16 вспенивания.

Таким образом обеспечение степени уплотнения порошковой смеси до 1,5÷1,9 г/см3 при заполнении внутреннего пространства оболочки порошковой смесью, и реализация предлагаемого способа в линии изготовления листовых заготовок из алюминиевой порошковой смеси в виде установки механизма предварительного уплотнения в устройстве засыпки порошковой смеси в оболочку, причем механизм предварительного уплотнения может иметь как шнековое исполнение, с созданием требуемой степени уплотнения в объеме оболочки шнеком, так и исполнение прессового типа, с созданием требуемой степени уплотнения в объеме оболочки плунжером с возвратно-поступательным ходом, и дополнение механизма наложения верхней части оболочки на нижнюю ее часть транспортным устройством тракового типа позволяет:

- повысить качество листов пеноалюминия;

- повысить механизацию и автоматизацию процесса;

- снизить взрыво- и пожароопасность производства листов пеноалюминия;

- сократить производственные площади.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2009 |

|

RU2412021C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 2019 |

|

RU2710751C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| СПОСОБ ПРОИЗВОДСТВА ПАНЕЛЕЙ ИЗ ПЕНОАЛЮМИНИЯ | 2012 |

|

RU2479383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОЙ ПОРОШКОВОЙ СМЕСИ | 2009 |

|

RU2426624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПЕНОАЛЮМИНИЯ (ИЗДЕЛИЙ) ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2450892C1 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению листов пеноалюминия. Может использоваться в гражданском и дорожном строительстве, лифтостроении, судостроении, авиастроении, автомобилестроении, машиностроении, вагоностроении. Из двух равномерно подаваемых рулонных полос из стали или алюминиевого сплава формируют оболочку, причем из первой рулонной полосы осуществляют формирование нижней части оболочки. Заполнение внутреннего пространства оболочки алюминиевой порошковой смесью производят с накладыванием на нижнюю часть оболочки ее верхней части при обеспечении степени уплотнения 1,5÷1,9 г/см3. Затем проводят завальцовку, нагрев заготовки в проходной печи до температуры не ниже 500°С, горячее компактирование в закрытом калибре рабочих валков, резку на листовые заготовки мерной длины. Листовую заготовку подвергают высокотемпературной термообработке для осуществления процесса вспенивания. Технологическая линия, реализующая данный способ, содержит механизм предварительного уплотнения в устройстве засыпки порошковой смеси в оболочку. Способ обеспечивает получение качественных листов пеноалюминия, повышение механизации и автоматизации процесса, снижение взрыво- и пожароопасности производства. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Способ изготовления листов пеноалюминия, включающий формирование оболочки из двух равномерно подаваемых рулонных полос неограниченной длины из стали или алюминиевого сплава, причем вначале из первой рулонной полосы осуществляют формирование нижней части оболочки, включающей основание и стенки с отбортовками, формирование верхней части оболочки путем наложения на нижнюю часть оболочки второй рулонной полосы шириной, равной ширине верхней поверхности нижней части оболочки с отбортовками, заполнение внутреннего пространства оболочки порошковой смесью, завальцовку отбортованных участков собранной заготовки по всей длине с образованием прокатной заготовки, нагревание прокатной заготовки из порошковой смеси в оболочке в проходной печи до температуры не ниже 500°С, горячее компактирование нагретой прокатной заготовки в закрытом калибре рабочих валков, резку компактированной прокатной заготовки на листовые заготовки мерной длины, помещение листовой заготовки мерной длины в форму и высокотемпературную термообработку для осуществления процесса вспенивания при температуре ликвидуса порошкового сплава, отличающийся тем, что заполнение внутреннего пространства оболочки алюминиевой порошковой смесью производят с накладыванием на нижнюю часть оболочки ее верхней части при обеспечении степени уплотнения 1,5÷1,9 г/см3.

2. Линия получения листов пеноалюминия, содержащая разматыватель нижний, гибочный стан, устройство засыпки порошковой смеси в оболочку, разматыватель верхний, механизм наложения верхней части оболочки на нижнюю ее часть, завальцовочный стан, проходную нагревательную печь, пресс-ножницы поперечной резки прокатной заготовки, подогреваемый желоб с роликами, прокатную клеть, ножницы поперечной резки, отводящий рольганг, ножницы продольной резки, печь вспенивания, отличающаяся тем, что в устройстве засыпки порошковой смеси в оболочку установлен механизм предварительного уплотнения, а механизм наложения верхней части оболочки на нижнюю ее часть дополнен транспортным устройством тракового типа.

3. Линия производства листов пеноалюминия по п.2, отличающаяся тем, что механизм предварительного уплотнения выполнен в виде шнека.

4. Линия производства листов пеноалюминия по п.2, отличающаяся тем, что механизм предварительного уплотнения выполнен в виде пресса.

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОГО ПОРОШКА | 2001 |

|

RU2206430C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| Линия для производства порошковой проволоки в металлической оболочке | 1991 |

|

SU1790473A3 |

| WO 2006005150 A1, 19.01.2006 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2011-10-10—Публикация

2010-03-03—Подача