Изобретение линии непрерывной прямой прокатки порошковых материалов с прокатным станом с горизонтальным расположением валков относится к области порошковой металлургии. Предложенная линия непрерывной прямой прокатки может найти свое применение для изготовления широкоформатных, стандартных, конструкционных листов промышленного применения из порошков железа и меди, для изготовления фильтров того же размера из порошков нержавеющей стали и титана, а также для формирования горячекомпактированных прекурсоров, из которых производят пористые пенопанели.

Из уровня техники известно получение пористых полуфабрикатов из металлических порошков, первый вариант, включающий размещение (укладку) на дно горячей емкости (плоского прямоугольного контейнера вертикального пресса) металлического пластичного листа (слоя), не содержащего порофора, с последующей насыпкой на него смеси алюминиевого порошка, содержащего гидрид титана TiH2, далее сверху засыпанной смеси укладывают второй металлический слой. После нагрева контейнера, уложенных пластин в него со смесью порошков в середине, осуществляют горячее компактирование под давлением вертикально действующего пресс-штемпеля. На этом операция горячего компактирования заканчивается. Полученная плоская горячекомпактированная форма тела путем деформации прокаткой может быть изменена в другое более тонкое тело, а затем полученный тонкий плакированный прекурсор вспенивают до образования нового тела, в котором между двумя металлическими слоями появляется высокопористый слой металлической пены.

Второй вариант, заключающийся в том, что в пустой контейнер пресса (экструдирующую оснастку) укладывают массивный диск из твердого металла, а затем пустое пространство контейнера наполняют смесью металлического порошка, содержащего гидрид титана TiH2, и порошковую смесь вместе с контейнером пресса подвергают нагреву с последующим приложением давления около 60 МРа. Под действием приложенного давления центральная часть твердой металлической пластины, которая блокировала отверстие матрицы пресса, начинает течь через это отверстие матрицы, обеспечивая развитие процесса экструзии. В течение последующих стадий прессования уплотненная и нагретая порошковая смесь пластически деформируется и выдавливается через отверстие матрицы. Причем твердый металл покрывает, способную к вспениванию, прессованную порошковую заготовку металлическим слоем. После вспенивания этого комбинированного тела металлический слой окружает сердцевину, представляющую собой высокопористую пену.

Полученные комбинированные заготовки по обоим методам могут быть в дальнейшем прокатаны в лист и под влиянием температуры термообработки превращены в пористое металлическое тело. (US 5151246, September 1992 г., В22F 3/18, В22F 3/24 ориентировочно)

Недостатком и этого патента является ограниченная возможность получения полуфабрикатов по размерам, особенно листов промышленных размеров, низкий выход годного, низкая производительность, высокая себестоимость.

Из уровня техники также известна конструкция линии непрерывной прямой прокатки металлических порошков, представленная в патенте US 5393485. Feb. 28, 1995, B22F 3/00.

Рассматриваемый патент, как промышленный образец, обеспечивающий прямое непрерывное прессование алюминиевых порошков, заключающийся в том, что порошковую алюминиевую смесь с гидридом титана TiH2 P засыпают в вертикальный бункер 12 на вращающееся колесо 3 с корытообразным желобом U-формы с переменным уменьшающимся сечением по длине. Колесо 3 вращается в цилиндрическом внутреннем пространстве массивного и прочного каркаса 7 так, чтобы поверхности вращающегося колеса, которые имеют внутренний корытообразный желоб 5, касались внутренней неподвижной поверхности 2 вставки 9, которая фиксирует или закрывает U-форму желоба 5 и создает увеличивающееся давление на уплотняющийся порошок. Порошковая смесь Р, которая заполняет внутренний корытообразный желоб 5, уплотняется за счет движения, уменьшения его сечения и увеличения давления, а в объеме предкомпактируемого порошка начинает быстро возрастать температура за счет резко увеличивающегося трения уплотненного порошка о неподвижную поверхность вставки 9. Скорость вращения колеса 3 с корытообразным желобом 5 является также важным фактором генерации температуры в порошковой смеси в течение вращения колеса. В этой связи температура нагрева горячекомпактированной смеси за счет процесса трения достигает высокого значения и уплотненная горячая смесь надвигается на упор 13 и за счет огромного развивающегося момента от вращения колеса 3 развивается непрерывный процесс прессования через матрицу 13 прутков ⌀ 9.5 мм и полос размером 5×3 мм или 5×4 мм, примерно равным по площади сечением 20 мм2, со скоростью прессования 20 м/мин, которая эквивалентна производительности 200 кг/час.

Недостатком этого патента промышленного образца является то, что непрерывный процесс получения прессованных полуфабрикатов ограничен в возможностях их получения по размерам.

Наиболее близким аналогом является патент RU 2200647, 17.07.2001, 7. В22F 3/0, С22С 1/09 на способ производства пористых полуфабрикатов из порошков алюминиевых сплавов, который может быть осуществлен разработанным прокатным станом с горизонтальным расположением валков и с вертикальной подачей нагретых и виброуплотненных в специальном желобе порошков. Из выходного раструба желоба нагретая смесь поступает в прокатный стан с горизонтально расположенными валками, причем каждый из которых имеет внутренний проточенный ручей, а выступающие реборды при вращении валков касаются друг друга, образуя замкнутое прямоугольное пространство. В результате горячего компактирования порошков или дробленых частиц из алюминиевых сплавов в очаге деформации прямоугольного пространства, между соприкасающимися ребордами валков, под высоким давлением и при температуре нагрева формируется плотный способный к вспениванию прекурсор (с относительной плотностью 0.97-0.99), полоса или лист из алюминиевых дробленых частиц. При вертикальной подаче нагретых и уплотненных порошков в горизонтально расположенные валки, согласно разработанному патенту, создаются условия организации непрерывной прямой прокатки порошков. Одним из узлов линии непрерывной прямой прокатки порошков являются: вертикальный желоб с фиксированной толщиной его рабочего зазора Н, по которому движется виброуплотненная, нагретая порошковая смесь, и прокатный стан с фиксированными ребордами на валках, равных половине получаемого прекурсора.

Недостатками настоящего патента являются конструктивные особенности работы главных узлов прокатного стана и вертикального желоба в линии, обеспечивающей непрерывную прямую прокатку порошков. Прежде всего, вертикальный желоб, подающий нагретую порошковую смесь к прокатному стану, по своим габаритным размерам зависит от конечного размера толщины прокатываемого прекурсора h. Вертикальный желоб с его постоянными и фиксированными внешними размерами и толщиной внутреннего пространства Н может обслуживать только определенную толщину прокатываемого прекурсора h (к примеру, толщину прекурсора только 3 мм). Для толщин прекурсоров 4, 5, 6, 8 мм из-за соотношения, которое определено формулой расчета, меняется расстояние по дуге захвата Н, а вместе с ним внутреннее пространство Н вертикального желоба. Поэтому для оперативной работы прокатного стана нужны заранее изготовленные требуемого размера вертикальные желоба с учетом затрат потраченного рабочего времени на его перестановку. Определенные не менее важные недостатки заложены в конструкции и работе валков прокатного стана. Для выполнения операции прямой прокатки прекурсоров толщинами 3, 4, 5, 6, 8 мм и более прокатный стан должен быть оборудован серией отдельных пар валков, обеспечивающих прокатку каждого размера прекурсора отдельно. Для изменения размера прокатываемого прекурсора требуется перевалка пары валков и смены вертикального желоба.

Задачей настоящего изобретения является разработка линии непрерывной прямой прокатки порошковых материалов за один оборот валков, которая обеспечит получение промышленных листов из железных и медных порошков, промышленных по размерам пористых листов из порошков нержавеющей стали, никеля и титана размеров 1200×1200, 1800, 2400×2,5÷10 мм, а также пенопанелей и сэндвичей промышленного размера 1200×1200, 1800, 2400×15÷50 мм с плотностью от 0.30 до 1.55 г/см3, а также прокатку и переработку дробленых отходов в виде частиц и стружки.

Технический результат, достигаемый при реализации линии непрерывной прямой прокатки порошковых материалов, заключается в обеспечении высокой производительности и эффективности технологического процесса, с возможностью создания безотходного и замкнутого по технологическому процессу производства, низкой себестоимости продукции за счет наиболее эффективной технологии и возможности использования отходов собственного производства.

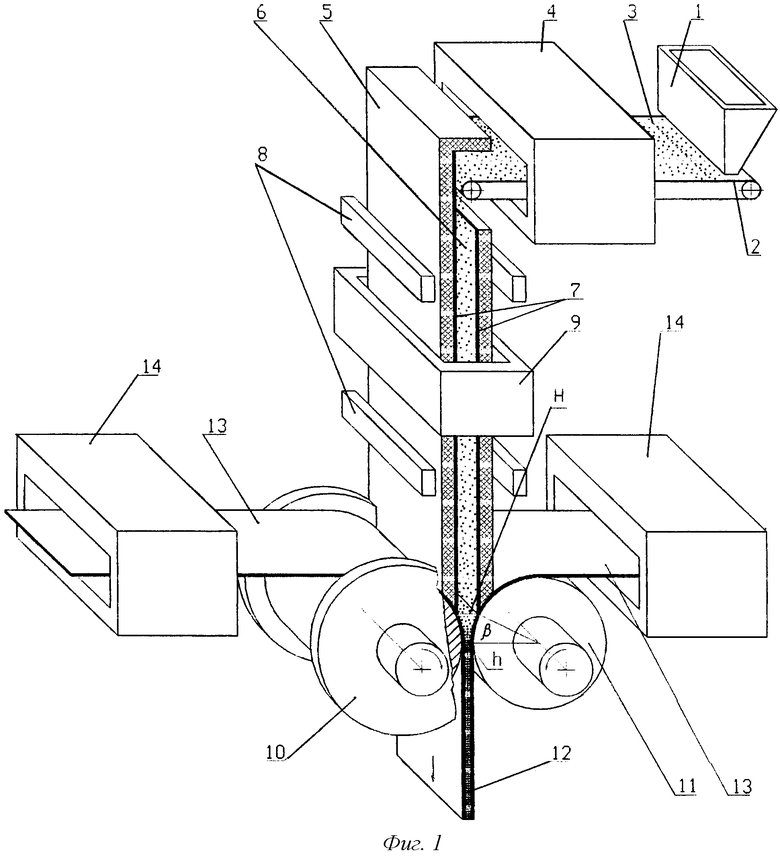

Указанный технический результат достигается тем, что линия непрерывной прямой прокатки порошковых материалов содержит вертикальный прямоугольный желоб с системой виброуплотнения, обеспечивающий дозированную подачу порошкового материала в прокатный стан, и прокатный стан, содержащий два горизонтально расположенных валка, фиг.1, при этом левый валок прокатного стана снабжен ребордами и установлен на неподвижной станине, а правый гладкий валок выполнен с шириной бочки, равной зазору между ребордами левого валка, и размещен на скользящей опоре с возможностью перемещения в горизонтальной плоскости, а в вертикальном желобе установлены две фальшстенки с возможностью изменения ширины желоба для обеспечения ее равенства с расстоянием между валками по дуге захвата валков прокатного стана.

Кроме того, вертикальный желоб является регулирующим узлом по скорости и объему подачи нагретой порошковой смеси в прокатные валки и является основным узлом, обеспечивающим синхронизацию движения порошковых масс по вертикальному желобу до прокатного стана в результате определенных конструкторских решений, заложенных в конструкциях как вертикального желоба, так и прокатного стана.

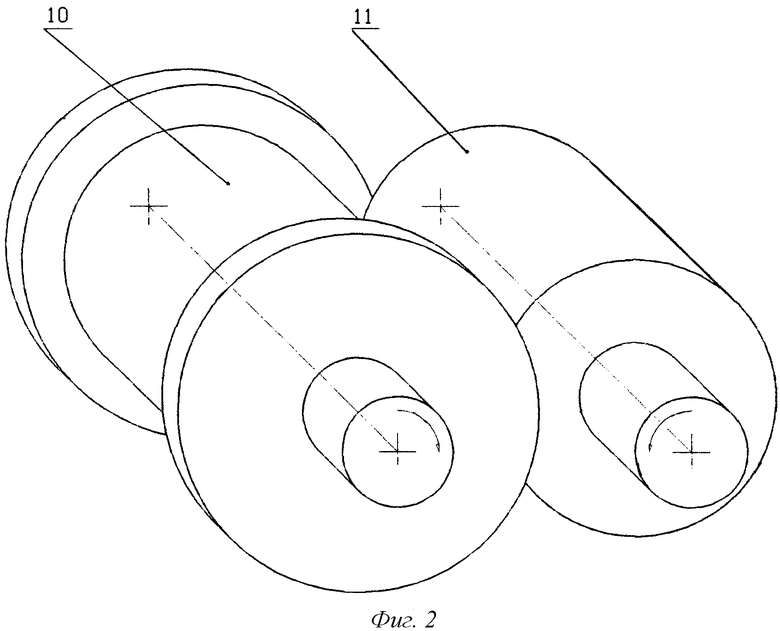

Технологического схема непрерывной линии прокатного комплекса приведена на фиг.1 и фиг.2, на которых показаны все его основные части и их взаимодействие при обеспечении прямой непрерывной прокатки тяжелых и легких алюминиевых порошков. Главным узлом в конструкции прокатного стана являются два профильных валка, фиг.2, расположенных горизонтально. Конструктивной особенностью левого вращающегося валка 10 является то, что он жестко закреплен в станине прокатного стана и является неподвижным. Между ребордами левого корытообразного валка 10 входит гладкий, правый, валок 11с шириной, гладкой бочкой с конструкционными допусками гладкой бочки по ширине для обеспечения свободного входа подвижного валка вглубь зазора левого корытообразного валка. Правый валок способен перемещаться строго в горизонтальной плоскости, определяя конечную толщину горячекомпактированного прекурсора h. Эта конструктивная особенность разработанного прокатного стана позволяет в случае необходимости быстро изменить минимальное расстояние между валками h, которое определяет конечную толщину прокатанного листа из тяжелых порошков и вспенивающегося прекурсора из алюминиевых смесей. Поскольку конечная толщина h связана соответственной математической зависимостью с внутренним пространством вертикального желоба Н и с расстоянием между валками Н по дуге захвата порошков β, то полученные и проанализированные экспериментальные результаты дают определенные гарантии безопасности выполнения технологических операций. При установленных взаимосвязанных конструктивных элементах прокатного стана, таких как h, Н и β, а также ширине зазора вертикального прямоугольного желоба Н, появляется технологическая возможность осуществления непрерывной прямой прокатки как тяжелых порошков, так и легких в виде алюминиевой порошковой смеси как основного преимущества линии непрерывной прямой прокатки на разработанном прокатном стане.

В линии непрерывной прямой прокатки порошковых материалов заложены следующие основные постоянные конструктивные величины: это расстояние между валками Н по дуге захвата β и соответствующий ему зазор Н вертикального желоба 5. Кроме того, устанавливается постоянная скорость вращения валков, которая задает постоянную скорость втягивания виброуплотненных порошков в зону максимальных давлений. Поэтому скорость втягивания порошков в прокатный стан должна равняться скорости подачи виброуплотненного горячего порошка к прокатному стану. Установленные конструктивные и технологические приемы должны обеспечивать взаимозависимость постоянства скоростей движения порошковых масс в работе этих агрегатов. Эта взаимозависимость подкрепляются математической зависимостью, которая позволяет рассчитать расстояние между валками Н по дуге захвата β и соответствующего ему зазору Н вертикального желоба. Эти установленные величины гарантируют выполнение полностью безопасной операции горячего компактирования порошковой смеси тяжелых порошков (железа, никеля, титана) в очаге деформации за один оборот валков стана до получения требуемой конечной толщины прокатанного листа h с требуемой относительной плотностью. Для легких порошков, алюминиевой смеси, при получении конечной толщины прокатанного листа h (прекурсора) требуется обязательно высокая относительная плотность 0.97-0.99. Для железного листа при получении требуемой конечной толщины прокатанного листа h будет достаточна относительная плотность в интервале даже 0.85-0.90. Если в случае технологической необходимости потребуется изменить толщину прокатываемого прекурсора h, то по предлагаемой математической зависимости закладываем в формулу величину h1, коэффициент уплотнения γ, для соответствующего порошка и рассчитываем расстояние между валками по дуге захвата H1. Только после этого осуществляем передвижение подвижного валка 11 на требуемое рассчитанное расстояние между валками по дуге захвата H1, устанавливаем и толщину прокатываемого прекурсора h1, а далее устанавливаем ширину внутреннего пространства желоба H1 за счет установки двух фальшстенок 7 на вертикальном желобе. Установленное расстояние между валками H1 и соответственно ширина внутреннего пространства желоба H1 обеспечивают требуемое регулирование объема и скорости поступающей горячей смеси порошков в прокатные валки с равной скоростью их втягивания в зону деформации.

Быстрый переход от одной толщины прокатываемого листа h к другой h1 свидетельствует о высокой технологичности перестройки созданного оборудования, которое при изменении конечной толщины прокатываемой заготовки (или прекурсора) не требует никакой перевалки валков прокатного стана. В прокатном стане и в устройстве (вертикальном желобе) создается взаимосвязанное движение уплотненных порошковых смесей по скоростям. Такое технологическое скоростное равновесие как в вертикальном желобе, так и в очаге деформации прокатного стана - это залог создания непрерывного процесса прокатки порошковых смесей с высокой производительностью.

Инновационный метод прямой прокатки порошковых материалов, входящий в линию непрерывной прямой прокатки порошковых материалов, значительно расширяет разработанные возможности ее использования и позволяют осуществить очень важную операцию - совмещение прямой прокатки всех горячих порошковых материалов с процессом плакирования 13 получаемой плотной заготовки 12 из тяжелых порошков и из алюминиевой смеси нагретыми листами из алюминия, алюминиевых сплавов, нержавеющей стали и титана. Для уменьшения влияния градиента температур при контакте нагретых порошков с поверхностью холодных валков прокатного стана и повышения прочности диффузионной связи горячекомпактированных заготовок всех типов порошков с плакирующим листом, последний, перед входом в зону напряженно-деформационного состояния очага деформации порошковой смеси, например, легких порошков будет нагрет в печи 14 до требуемой температуры 450-500°, а для тяжелых порошков до температуры 600-900°. Выбранные скорости разматывания рулонов для плакирования прекурсоров, скорости прокатки или втягивания горячих порошков в зону горячего компактирования, должны соответствовать скорости движения порошков по вертикальному виброжелобу.

Схема напряженно-деформационного состояния при прокатке пластичных металлов на гладких валках прокатного стана обеспечивает развитие свободной деформации в трех направлениях: наиболее интенсивная деформация - по направлению прокатки, а незначительная - в поперечных направлениях, вызывающая уширение пластичных листов при прокатке. В случае использования корытообразных валков, образующих замкнутое пространство, для предлагаемого изобретения создаются условия образования напряженно-деформационного состояния, соответствующего процессу прессованию, с однонаправленным вектором деформации, как при горячем прессовании на гидравлическом прессе, т.е. пластическая деформация развивается только по направлению главного вектора деформации.

Механизм горячего компактирования виброуплотненных нагретых порошковых алюминиевых смесей развивается в закрытом пространстве, определенном двумя дугами захвата, равными углу β. При взаимном вращении прокатных валков друг другу навстречу, при высоком значении коэффициента трения частиц порошка с поверхностью валков, происходит втягивание порошковой смеси в зону очага деформации. Величина дуги захвата зависит от диаметра валков. Для разработки конструкции прокатного стана под прямую прокатку алюминиевых порошков был выбран оптимальный диаметр рабочих валков. При вращении валков предварительно нагретая порошковая смесь с плотностью 1.6-1.8 г/см3 из вертикального желоба 5 входит в дугу захвата, на расстоянии между валками Н, и втягивается в очаг деформации с постепенным уплотнением и в очаге деформации при увеличенном давлении до 600-800 МПа относительная плотность полученного прекурсора составляет 0.97-0.99. Под давлением в закрытом объеме и при температуре нагрева порошков происходит, во-первых, увеличение относительной плотности в очаге деформации, во-вторых, происходит диффузионное упрочнение связей между частицами порошков по ювенальным поверхностям, обеспечивающим необходимую прочность и плотность в образующихся прекурсорах в зоне максимальных напряжений h и, в-третьих, боковые реборды исключают поперечное перемещение частиц порошков при их попадании в силовое поле действующих сил закрытого объема, что приводит к изменению схемы напряженно-деформационного состояния.

Вертикальный желоб 5 является одной из главных составных частей устройства для его осуществления, обеспечивая подачу уплотненной и нагретой до 450-600° С порошковой смеси 7 в раствор валков прокатного стана требуемой толщины. Вертикальный желоб 5 представляет прямоугольную с постоянными внешними размерами конструкцию с установленной на ней вибросистемой, обеспечивающей уплотнение порошковой смеси с 1.2-1.3 г/см3 до 1.6-1.8 г/см3. Вертикальный желоб проходит через вертикально установленную печь 9 для окончательного нагрева смеси порошка 7 перед подачей в прокатный стан. Для изменения внутренней ширины прямоугольного вертикального желоба до величины Н предусмотрена установка двух сменных фальшстенок 7 по обеим внутренним сторонам желоба, которые могут быстро изменить ширину внутреннего пространства желоба для движения уплотненной смеси от 4 до 30 мм, обеспечивая получение, после горячего компактирования, прекурсора толщиной от 2.5 до 10 мм. Установленный зазор вертикального желоба до величины Н точно соответствует расстоянию между валками Н согласно дуге захвата β. Из простого анализа устанавливается определенная математическая зависимость расстояния между валками Н и шириной внутреннего пространства желоба Н и конечной толщины горячекомпактированного прекурсора h. Расчет расстояния между валками Н по дуге захвата β соответствует ширине внутреннего пространства Н вертикального желоба 5 и напрямую зависит от конечной толщины горячекомпактированного прекурсора h, в итоге, может быть осуществлен по предложенной формуле:

Н=h×γ×α, где

Н - раствор между валками, по дуге захвата, мм,

h - толщина горячекомпактированного листа, мм,

γ - коэффициент уплотнения, т.е. отношение насыпной плотности порошка к плотности уплотненной смеси порошка или металлических частиц,

α - экспериментальный коэффициент, определяющий изменение напряженно-деформационного состояния и физических свойств порошка или металлических частиц (при α от 1,5≤α≤4,5),

при α - ≤1,5 состояние недоуплотненное (отн. плотность 0,80-0,92);

при α - 1,5≤α≤2,5 состояние горячего компактирования труднодеформируемых порошков и металлических частиц (отн. плотности 0,97-0,99);

при α - 2,5≤α≤4,5 состояние, близкое к горячему прессованию в прокатных валках с пластической деформацией в направлении прокатки (для частиц малопластичных металлических сплавов от 3 до 5%, для частиц мягких металлических сплавов от 5 до 15%).

Расчетное изменение расстояния между валками Н по дуге захвата β и установленная ширина внутреннего пространства желоба Н, гарантирующая определенный объем движущейся уплотненной смеси, обеспечивает безопасное компактирование порошка за один оборот валков до получения, горячекомпактированного прекурсора h требуемой толщины от 2.5 до 10 мм и с необходимой относительной плотностью без возникновения критических давлений на валки, опасных для цельности конструкции валков прокатного стана.

Конструкция прокатного стана с горизонтально расположенными валками и с вертикальной подачей нагретой алюминиевой порошковой смеси с гидридом титана TiH2 и за один оборот валков обеспечивает процесс горячего компактирования нагретой виброуплотненной смеси с плотностью 1.6-1.8 г/см3 до плотности 2.78-2.82 г/см3 (относительная плотность 0.97-0.99). Разработанная линия непрерывной прямой прокатки для алюминиевых смесей представляет собой мощный прокатный стан с горизонтальным расположением валков, который способен осуществить непрерывную прокатку порошковых смесей, дробленых частиц алюминиевых и магниевых сплавов, способен осуществить совмещенную прокатку смесей порошков и дробленых частиц алюминиевых и магниевых сплавов с процессом плакирования листами алюминия, алюминиевых сплавов, нержавеющей стали и титана.

Конструкция линии непрерывной прямой прокатки порошковых материалов и ее применение позволяет производить горячекомпактированные листы из тяжелых порошковых материалов (железа, меди, нержавеющей стали и титана) и легких алюминиевых смесей прекурсоры толщиной от 2.5 до 10 мм непрерывной прокаткой. На выходе из прокатного стана прокатанная полоса прекурсора может быть шириной от 600 до 1200 мм и на летучих ножницах может быть порезана на промышленные заготовки длиной 1200, 1800, 2400 мм под вспенивание в специальных формах следующих размеров: 1200, 1800 и 2400 мм. Исходная толщина прекурсоров от 2.5 до 10 мм после вспенивания превращается в пенопанели промышленного размера 1200×1200, 1800, 2400×15÷50 мм с плотностью от 0.30 до 1.5 г/см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2009 |

|

RU2412021C1 |

| СПОСОБ И ЛИНИЯ ПОЛУЧЕНИЯ ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2430811C1 |

| Способ получения прекурсора для изготовления плакированного пеноалюминия | 2015 |

|

RU2618299C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 2019 |

|

RU2710751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОЙ ПОРОШКОВОЙ СМЕСИ | 2009 |

|

RU2426624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО БОРАЛЮМИНИЕВОГО КОМПОЗИТА | 2011 |

|

RU2465094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывной прямой прокатки порошковых материалов. Линия непрерывной прямой прокатки порошковых материалов содержит вертикальный прямоугольный желоб с системой виброуплотнения, обеспечивающий дозированную подачу порошкового материала в прокатный стан, и прокатный стан, содержащий два горизонтально расположенных валка. Левый валок прокатного стана снабжен ребордами и установлен на неподвижной станине. Правый гладкий валок выполнен с шириной бочки, равной зазору между ребордами левого валка, и размещен на скользящей опоре с возможностью перемещения в горизонтальной плоскости. В вертикальном желобе установлены две фальшстенки с возможностью изменения ширины желоба для обеспечения её равенства с расстоянием между валками прокатного стана по дуге захвата валков. Линия обеспечивает повышение производительности и эффективности процесса прокатки. 3 з.п. ф-лы, 2 ил.

1. Линия непрерывной прямой прокатки порошковых материалов, содержащая вертикальный прямоугольный желоб с системой виброуплотнения, обеспечивающий дозированную подачу порошкового материала в прокатный стан, и прокатный стан, содержащий два горизонтально расположенных валка, отличающаяся тем, что левый валок прокатного стана снабжен ребордами и установлен на неподвижной станине, а правый гладкий валок выполнен с шириной бочки, равной зазору между ребордами левого валка, и размещен на скользящей опоре с возможностью перемещения в горизонтальной плоскости, а в вертикальном желобе установлены две фальшстенки с возможностью изменения ширины желоба для обеспечения ее равенства с расстоянием между валками прокатного стана по дуге захвата валков.

2. Линия непрерывной прямой прокатки по п.1, отличающаяся тем, что вертикальный желоб выполнен с возможностью регулирования скорости подачи и объема подаваемой нагретой порошковой смеси в прокатные валки.

3. Линия непрерывной прямой прокатки по п.1, отличающаяся тем, что вертикальный желоб выполнен с возможностью синхронизации движения порошковых масс по вертикальному желобу до прокатного стана.

4. Линия непрерывной прямой прокатки по п.1, отличающаяся тем, что она выполнена с возможностью совмещения процесса прокатки порошковой смеси с процессом ее плакирования.

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| Устройство для прокатки порошкового материала | 1979 |

|

SU860935A1 |

| Прокатная клеть | 1988 |

|

SU1616731A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для распыления жидких и пастообразных продуктов | 1977 |

|

SU776544A3 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2012-07-27—Публикация

2011-02-18—Подача