Изобретение относится к устройству подачи нити, которое можно использовать, в частности, для позитивной подачи нити в текстильные машины.

Нити, подлежащие подаче к отдельным местам потребления нити текстильной машины, могут в зависимости от применяемого материала, кручения, прочности нити и других признаков иметь различные свойства, которые проявляются также в устройстве подачи нити. Например, могут по разному вести себя хлопчатобумажные нити, синтетические нити, по разному обработанные или аппретированные нити, соответственно, гладкие нити, скрученные пряжи, извитые нити и т.д. Устройства подачи нити как правило должны быть способны подавать несколько или все названные нити без возникновения трудностей. Проблемы могут в этом случае возникать с нитями, которые пылят, которые имеют выступающие из нити волокна, которые несут с собой относительно много шлихты или оставляют другим образом следы и отложения на частях устройства подачи нити. Отложения пуха, которые находятся, в частности, на колесе подачи нити устройства, могут отрицательно влиять на прохождение нити и на подачу нити, а в экстремальном случае приводить к разрыву нити.

Из описания к патенту DE 3501944 С2 известно устройство подачи нити с установленным с возможностью вращения и приводимым во вращение колесом подачи нити, которое образовано снабженным несколькими конусными зонами накопительным барабаном нити. Первая конусная зона с углом при вершине конуса 150o образует зону входа нити. К ней примыкает другая зона входа нити с углом при вершине конуса 14o, к которой примыкает практически цилиндрическая накопительная зона нити.

Диаметр лежащих в зоне входа витков нити уменьшается в осевом направлении выполненной относительно длинной зоны входа нити. Входящая нить толкает уже лежащие в зоне входа нити витки в осевом направлении, так что они перемещаются в направлении накопительной зоны, при этом может изменяться натяжение нити в отдельных витках. На этот процесс влияют свойства нити.

Кроме того, из описания к патенту DE 3326099 С2 известно устройство подачи нити, которое также имеет установленное с возможностью вращения и приводимое во вращение колесо подачи нити. Колесо подачи нити имеет образованную двумя примыкающими друг к другу конусами зону входа нити и примыкающую к ней через ступеньку в одном варианте выполнения цилиндрическую или же ребристую зону входа нити. Колесо подачи нити может быть выполнено из одной или нескольких частей. Кроме того, из этой публикации известно снабжение зоны входа нити и/или зоны накопления нити углублениями только для обеспечения непрерывного прилегания нити в этих зонах. Накопительный барабан имеет в каждом варианте выполнения на нижнем противоположном зоне входа нити конце шайбообразный фланец, который выступает в радиальном направлении и образует с накопительной зоной нити ступеньку.

Кроме того, из выложенной заявки Тайваня 165470 известно устройство подачи нити с колесом подачи нити, которое имеет конически сужающуюся входную зону, примерно цилиндрическую накопительную зону нити, а также зону выхода нити, которая образована выполненным наподобие ременного шкива участком. В переходе от накопительного участка к выполненному в виде ременного шкива участку находится коническая переходная зона. В накопительной зоне нити выполнена желобообразная, проходящая по периметру канавка, которая разделяет накопительную зону нити на отдельные, отделенные друг от друга опорные поверхности.

Колесо подачи нити имеет относительно сложную форму.

Из полезной модели Тайваня 314077 известно устройство подачи нити с ротационно симметричным колесом подачи нити, которое выполнено как единое целое и имеет зону входа нити, а также накопительную зону нити и зону выхода нити. Зона входа нити следует с выгнутым наружу изгибом за кольцевым вырезом из тора, в то время как зона накопления нити выполнена примерно цилиндрической. После зоны входа нити диаметр колеса подачи нити постепенно увеличивается, так что образуется коническая зона с углом при вершине конуса в несколько градусов.

Входящая нить выдавливает лежащие в зоне накопления нити витки нити при работе колеса подачи нити в осевом направлении от входной зоны, при этом необходимо преодолевать трение прилегания всего мотка.

Из описания полезной модели DE 29616525 U1 известно устройство подачи нити с выполненным из нескольких частей колесом подачи нити, в котором зона входа нити, зона накопления нити и зона выхода нити образованы проходящими в осевом направлении ребрами, наружный профиль которых определяет контур колеса подачи нити. Ребра со стороны концов удерживаются концевыми дисками.

Подача витков на колесе подачи нити, которая осуществляется входящей нитью, ограничивается узкими ребрами зоны накопления нити. Ребристая зона накопления нити может приводить к неровному ходу нити.

Из описания к Европейскому патенту ЕР-А-0568762 известно устройство подачи нити с барабаном подачи нити, который имеет верхний и нижний буртики и между ними зону накопления нити, которая выполнена цилиндрической. Цилиндрическая зона накопления нити на определенной части своей осевой длины снабжена прорезями, которые перекрываются мотком нити. Между прорезями имеются перемычки, наружный контур которых лежит на цилиндрической поверхности, которая определяется цилиндрической зоной накопления нити.

Намотанная в виде мотка на зону накопления нить прилегает к граням перемычек, что может быть недостатком для чувствительных нитей.

Общим признаком для всех указанных устройств подачи нити является то, что имеющийся в зоне накопления нити моток перемещается в осевом направлении входящей нитью. При этом входящая нить проходит по зоне накопления нити, за счет чего на поверхностях зоны входа, зоны накопления и иногда также зоны выхода возникает трение. Тем самым на всем колесе подачи нити возникает трение между колесом подачи нити и нитью, которое влияет на перемещение мотка и может также приводить к износу колеса подачи нити. Это относится, в частности, к абразивным нитям или к нитям, которые несут с собой абразивный материал, что иногда имеет место с хлопком. Износ поверхности колеса подачи нити может приводить к ухудшению хода нити.

Независимо от износа различные нити и мотки ведут себя по разному. В частности, имеются различия между гладкими нитями и нитями с волокнами, при которых отдельные витки лежат на волокнах смежных витков и могут их зажимать. Однако применяемость устройств подачи нити по понятным причинам не должна ограничиваться определенными нитями.

Исходя из этого, задача предлагаемого изобретения состоит в создании такого устройства подачи нити, рабочие свойства которого максимально не зависят от структуры нити.

Эта задача решается с помощью устройства подачи нити согласно пункту 1 формулы изобретения.

Колесо подачи нити устройства подачи нити может иметь износостойкую поверхность, которая нанесена на менее жесткую основу, например на металлическое тело, или же может полностью состоять из указанных материалов. Каждая опорная зона зоны накопления колеса подачи нити имеет поперечное сечение, которое по меньшей мере на некоторых участках отклоняется от концентричного относительно оси (D) вращения круга, при этом колесо подачи нити выполнено как единое целое и зона входа нити, зона накопления нити и зона выхода нити переходят друг в друга без уступов и ступенек. Выполнение колеса подачи нити в виде единого целого обеспечивает экономически выгодное изготовление. Колесо подачи нити в своей зоне входа нити, в своей зоне накопления нити и в своей зоне выхода нити выполнено без сквозных отверстий, так что оно охватывает закрытое внутреннее пространство. Зона накопления нити предпочтительно выполнена в виде по существу закрытого изделия плоской формы, в котором при необходимости могут быть также предусмотрены небольшие отверстия, расположенные на расстоянии от зоны прилегания нити. В этом случае пух и другие отложения не могут скапливаться в отверстиях, по которым проходит нить, и мешать прохождению нити. Стойкость к износу предотвращает возникновение бороздок или ступенек или других следов износа, которые в конце концов могут создавать помехи для правильной работы, в частности, для равномерной подачи мотка.

Было установлено, что для колеса подачи нити с керамической поверхностью предпочтительно выполнять зону входа нити и зону выхода нити в виде замкнутых поверхностей с предпочтительно круглым поперечным сечением в каждом месте. При этом предпочтительно зона входа нити колеса подачи нити образует с осью (D) вращения угол, который больше 60o и предпочтительно равен 75o.

Зона выхода нити колеса подачи нити выполнена в виде замкнутой конусной поверхности с контуром кругового конуса или как изогнутая, лежащая на торе поверхность, радиус кривизны которой предпочтительно меньше радиуса колеса подачи нити. Зона накопления нити может иметь отличную от круговой форму поперечного сечения. Поперечное сечение может быть, например, многогранным, причем между отдельными, слегка округленными угловыми точками многогранника могут быть предусмотрены прямые или изогнутые грани. Изогнутые грани могут быть выполнены вогнутыми или на отдельных участках вогнутыми и выпуклыми.

Поперечное сечение зоны накопления радиально снаружи ограничено предпочтительно закругленными опорными зонами, между которыми наружная поверхность зоны накопления проходит радиально внутрь, причем между смежными опорными зонами образованы выполненные выпукло или вогнуто изогнутыми или плоскими зоны поверхности.

Такое выполнение предотвращает отложение замкнутых колец из пуха или больших пробок их пуха в углублениях, при этом опора мотка нити остается сконцентрированной на отдельные зоны граней участка нити. Это облегчает сдвигание мотка в осевом направлении, так что он также при различных нитях или пряже может сдвигаться контролируемым образом. Даже если зоны опоры слегка сработаются, то соотношения изменяются не принципиально и устройство подачи нити работает надежно. Это относится, в частности, к колесам подачи нити, поверхность которых не состоит из одного материала, согласно пункту 1 формулы изобретения. Указанная геометрическая форма пригодна для различных нитей (пряжи). За счет опоры мотка в зоне накопления только на полоскообразные зоны облегчается, в частности, подача нити со многими элементарными волокнами. За счет подачи мотка попавшие под моток волокна могут зажиматься только в зонах опоры. Таким образом, выходящая нить легко отделяется от мотка. Даже если зажатые волокна остаются под мотком и тем самым вытягиваются из нити, то на колесе подачи нити не образуются замкнутые кольца из пуха.

За счет совокупности замкнутой конструкции колеса подачи нити с полосообразными поверхностями опоры в зоне накопления и замкнутых гладких поверхностей в зоне входа и зоне выхода нити, которые без уступов и ступенек переходят друг в друга, обеспечивается хорошая подача с малым трением, предотвращается отложение пуха и образование колец из пуха, а также создание ветра колесом подачи нити.

Состоящее из керамики или из другого указанного твердого материала или покрытое таким материалом колесо подачи нити может быть выполнено в виде единого целого, что позволяет выполнить всю поверхность, по которой проходит нить, без стыков. За счет этого нить может проходить беспрепятственно и почти нет опасности того, что она застрянет, например, на стыке.

Нить предпочтительно соприкасается с поверхностью колеса подачи нити в зоне накопления нити непрерывно и направляется так, что нить проскальзывает по зоне накопления нити. Это обеспечивается за счет расположения глазка выходной нити или другого соответствующего направляющего органа, расположение которого на радиальном расстоянии от поворотной оси колеса подачи нити и ниже плоскости, определяемой нижней кромкой, приводит к тому, что нить также на переходе от зоны накопления к зоне выхода прилегает к колесу подачи нити так долго, пока она полностью не отделится от мотка.

Ступица колеса подачи нити может быть выполнена в виде единого целого с ним. В этом случае колесо подачи нити является единой целой деталью. Это облегчает его изготовление и производство. Ступицу предпочтительно образует одна из торцевых сторон колеса подачи нити.

Если колесо подачи нити состоит из при необходимости покрытого металла, например алюминия, то предпочтительно изготовлять колесо подачи нити с помощью способа глубокой вытяжки или объемной штамповки. Зону входа нити, зону накопления нити и предпочтительно также торцевую стенку или ступицу колеса подачи нити образуют из заготовки за один или несколько следующих друг за другом проходов деформации. В случае необходимости несущую колесо подачи нити ось можно также выполнять в виде единого целого с колесом подачи нити.

Предпочтительные детали вариантов выполнения изобретения являются предметом зависимых пунктов формулы изобретения или следуют из чертежей или описания. Варианты выполнения показаны на чертежах, на которых изображено:

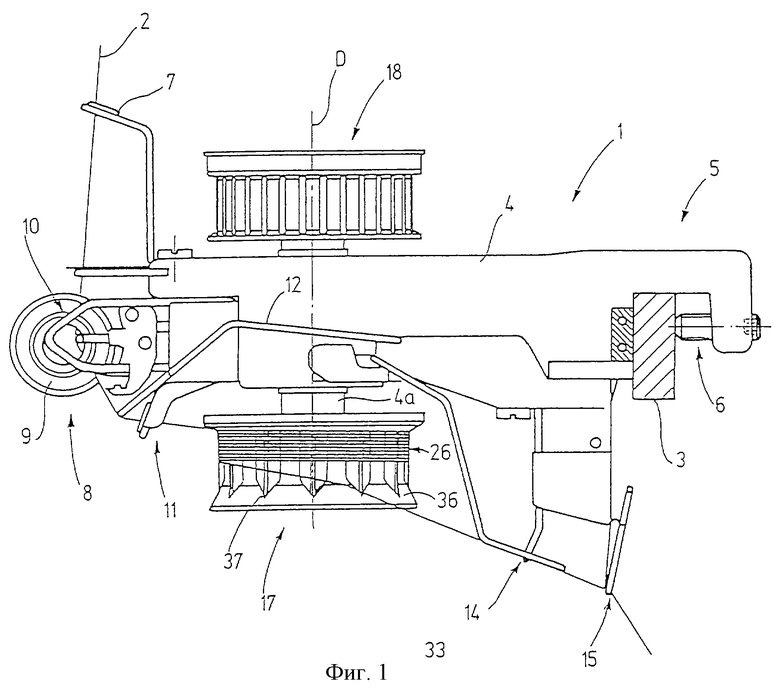

фиг. 1 - устройство подачи нити с состоящим из керамики колесом подачи нити, вид сбоку;

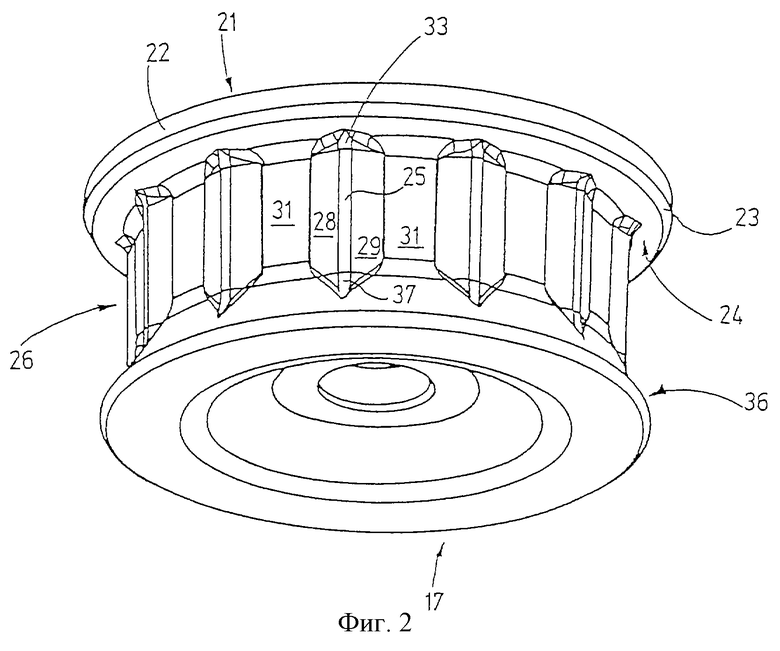

фиг. 2 - колесо подачи нити устройства подачи нити согласно фиг.1 в изометрической проекции и в измененном масштабе;

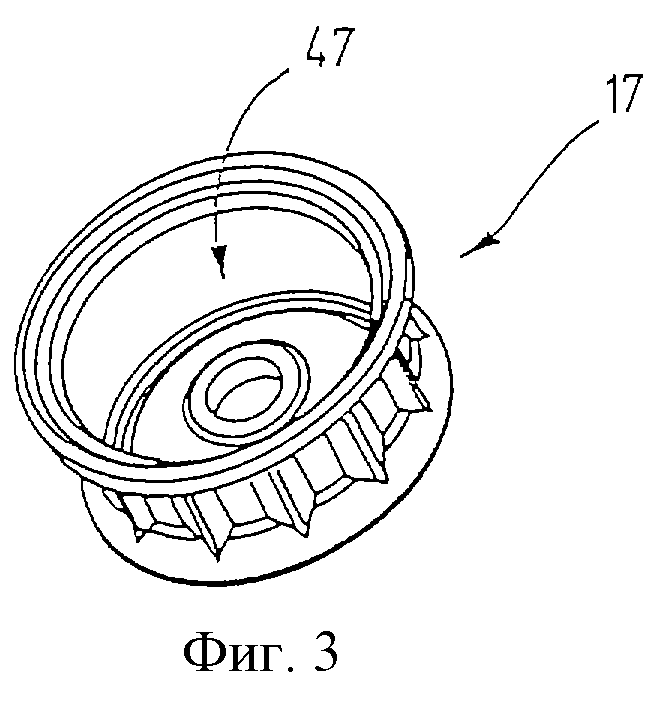

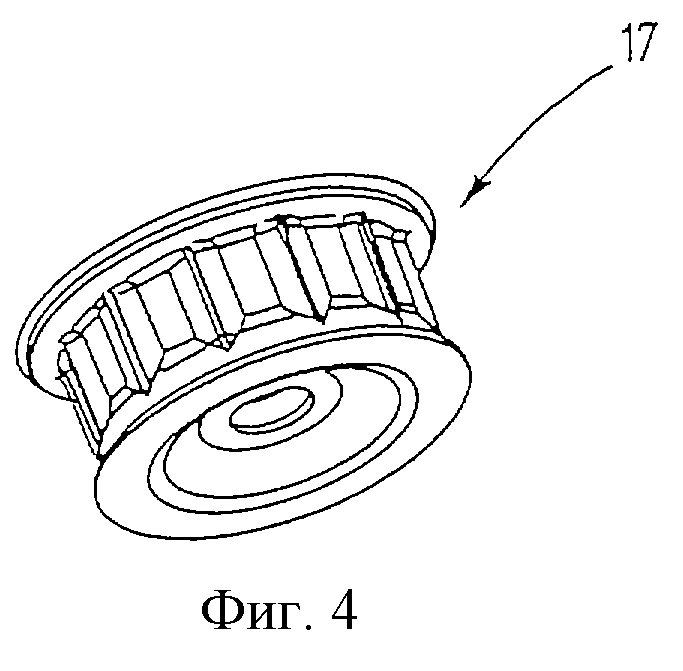

фиг. 3 и 4 - колесо подачи нити согласно фиг.2 в различных изометрических проекциях;

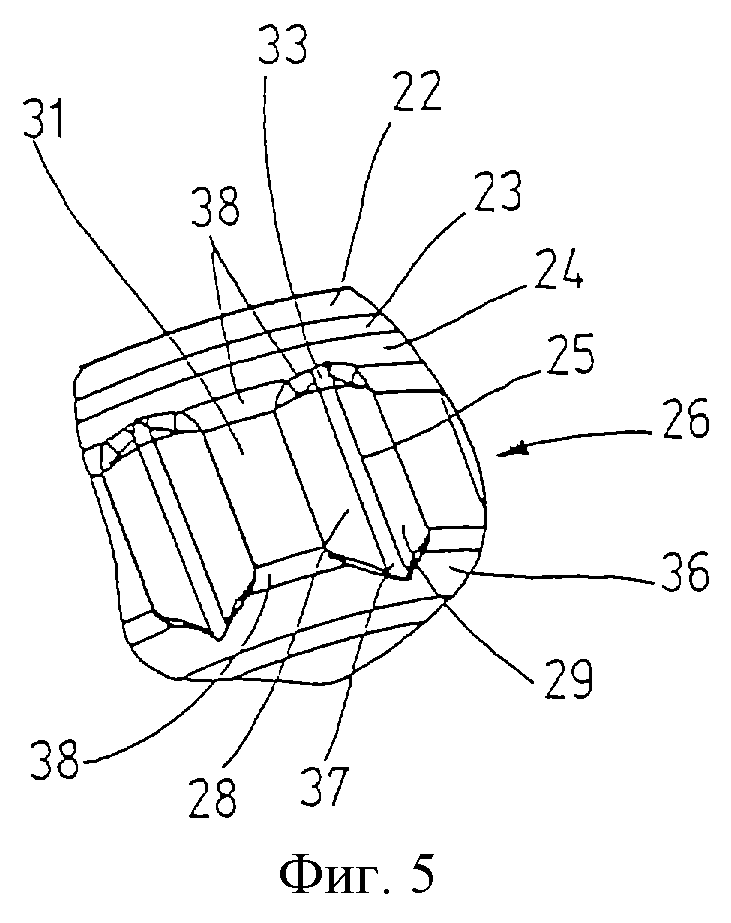

фиг.5 - колесо подачи нити согласно фиг.2-4 в частичном разрезе и в измененном масштабе;

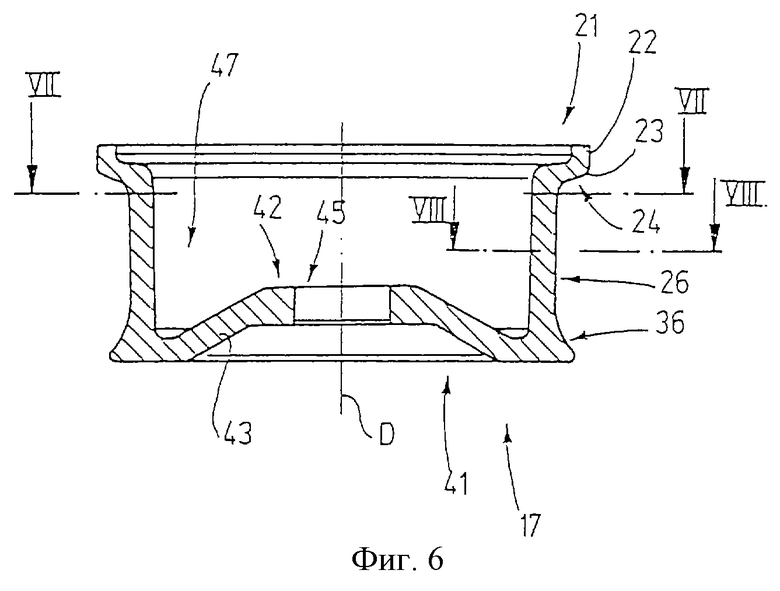

фиг.6 - разрез колеса подачи нити согласно фиг.2 в плоскости, содержащей ось вращения;

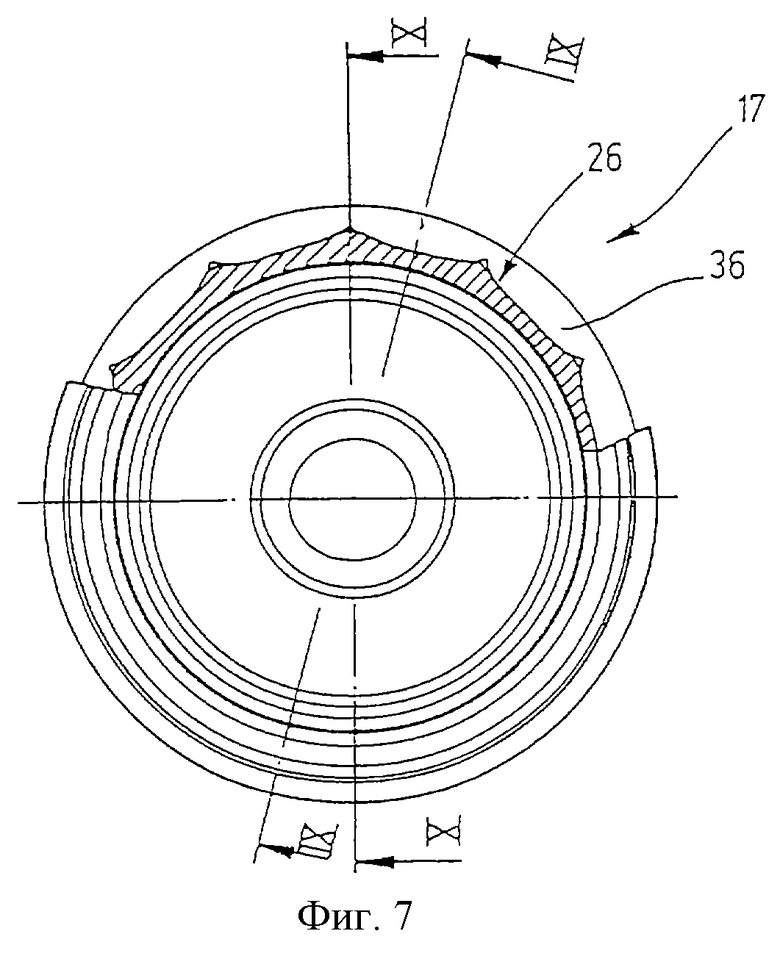

фиг. 7 - разрез колеса подачи нити согласно фиг.2 в плоскости, к которой перпендикулярна ось вращения колеса подачи нити;

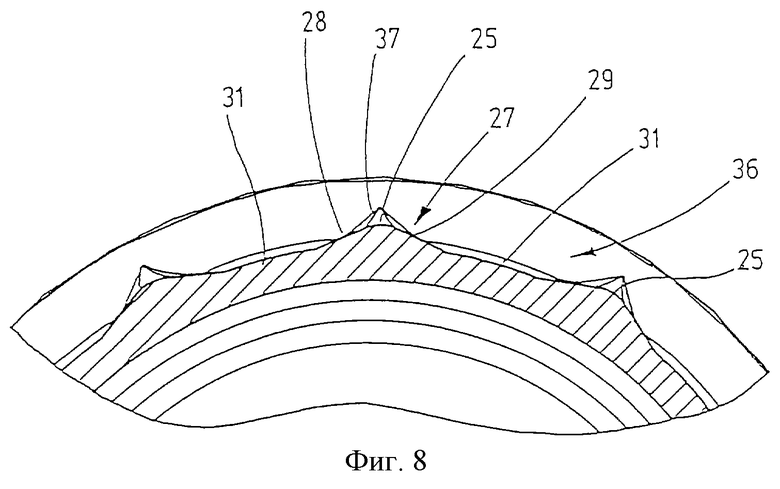

фиг.8 - колесо подачи нити согласно фиг.7 в другом масштабе;

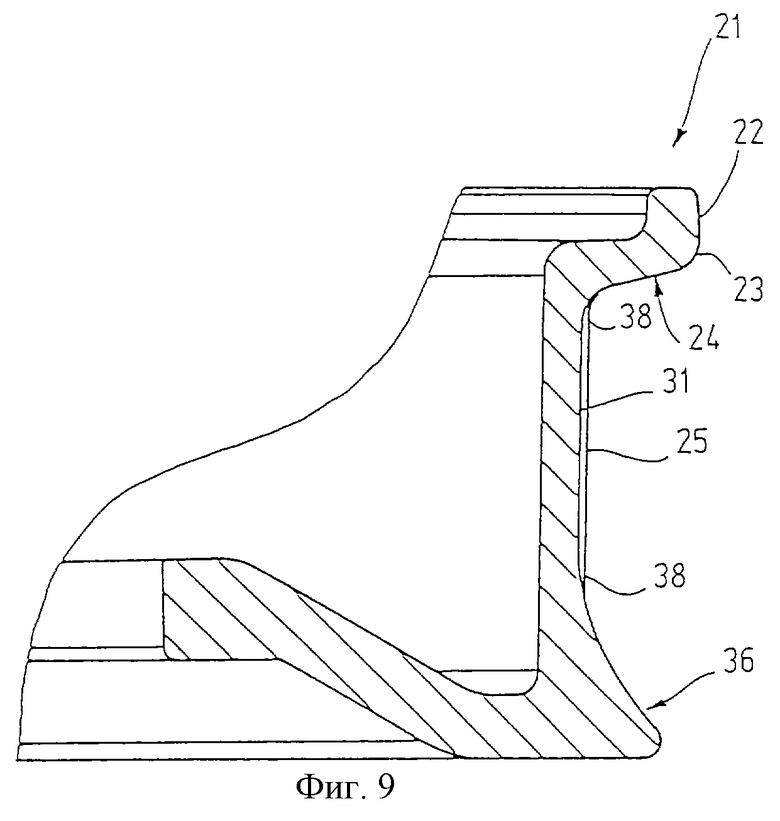

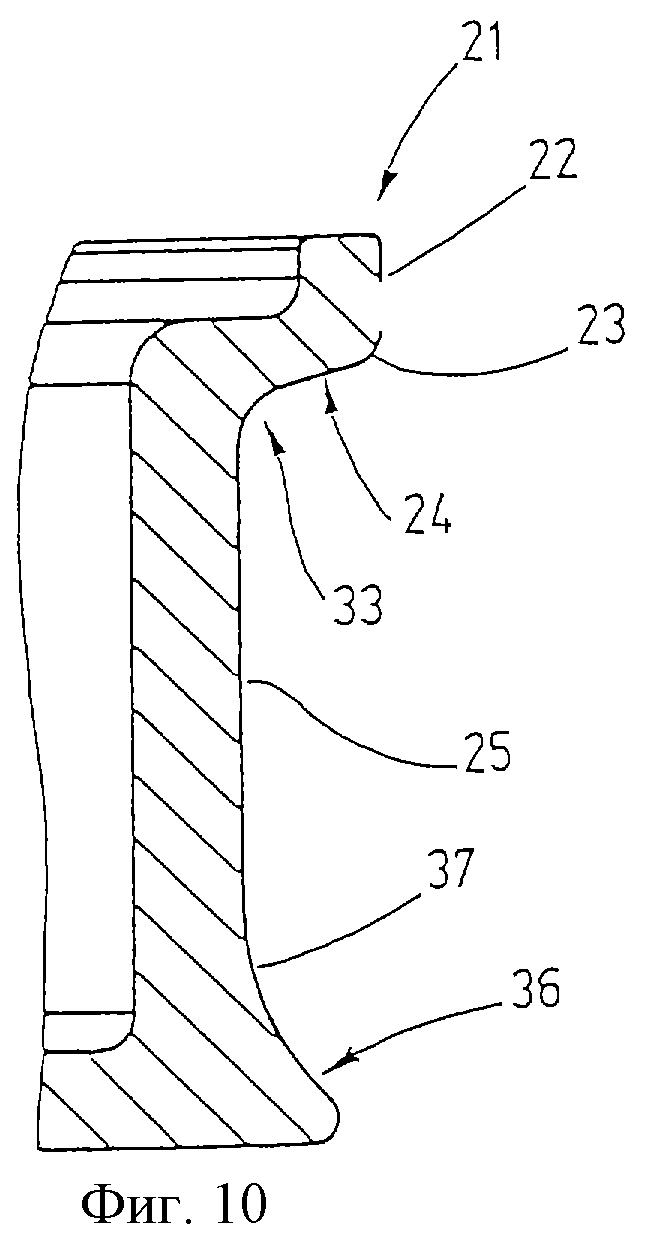

фиг. 9 и 10 - разрез колеса подачи нити по линиям Х-Х и XI-XI на фиг.7 в измененном масштабе;

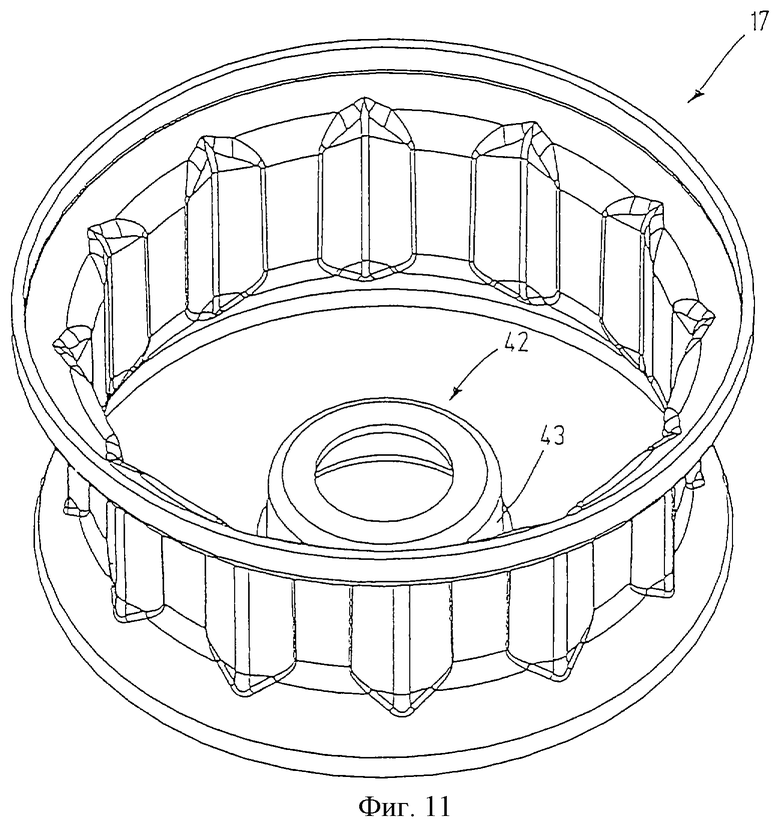

фиг.11 - вариант выполнения колеса подачи нити из металла с керамическим покрытием в изометрической проекции;

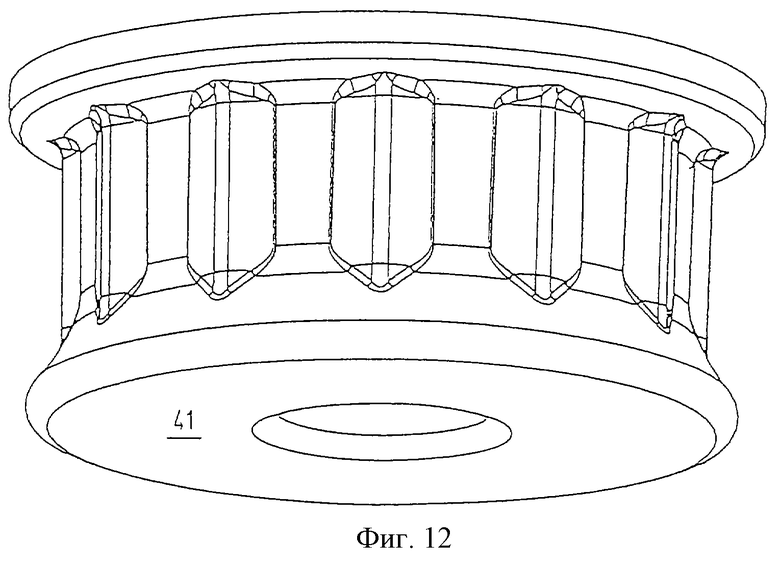

фиг.12 - колесо подачи нити согласно фиг.11 в другой изометрической проекции;

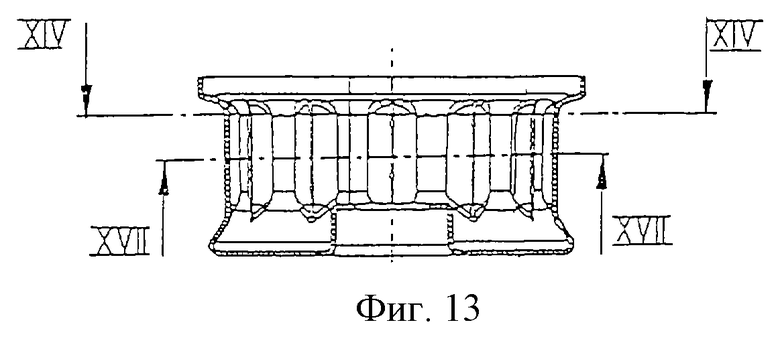

фиг.13 - продольный разрез колеса подачи нити согласно фиг.11;

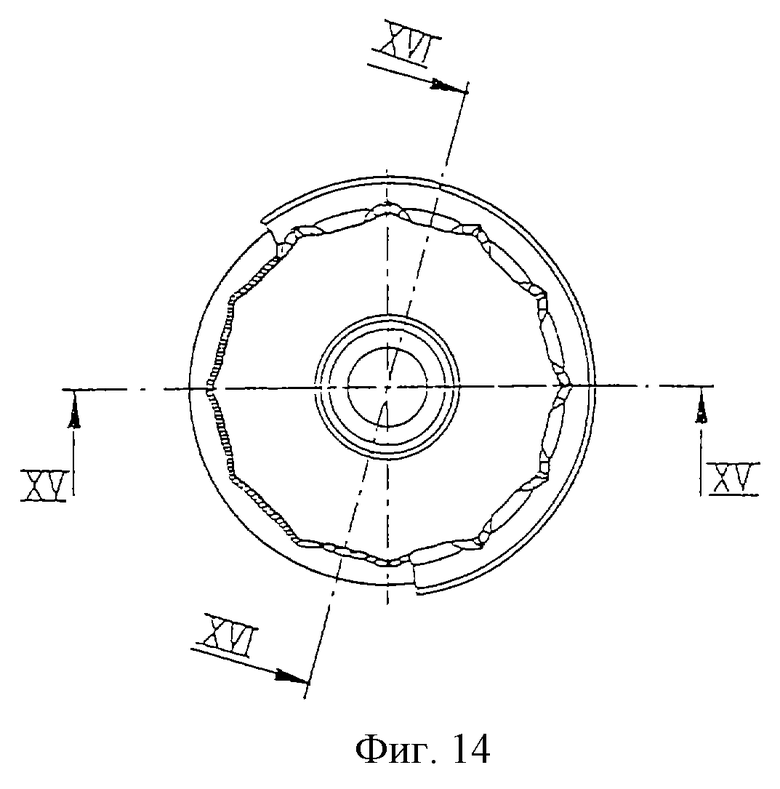

фиг. 14 - разрез по линии XIV-XIV на фиг.7 колеса подачи нити согласно фиг.11-13;

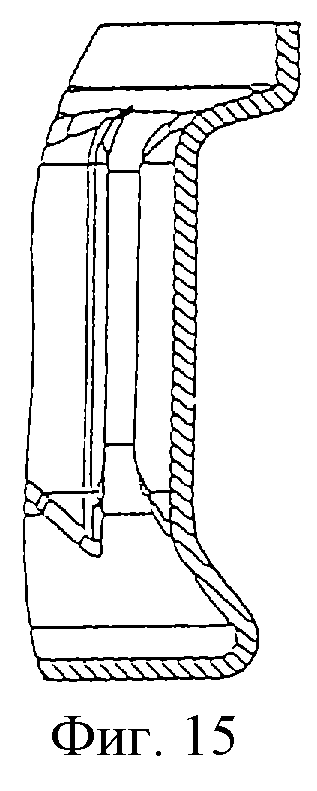

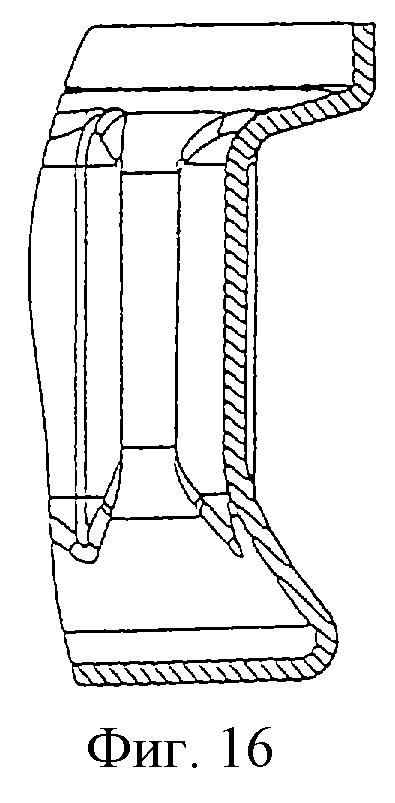

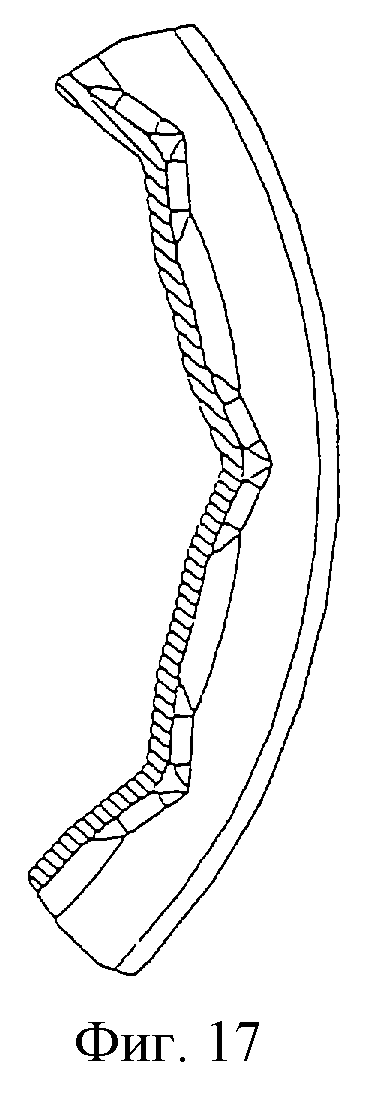

фиг. 15-17 - разрезы по линии XV-XV, XVI-XVI, соответственно XVII-XVII колеса подачи нити согласно фиг.13 или 14.

На фиг. 1 показано устройство 1 подачи нити, которое служит для подачи нити 2 в не изображенную текстильную машину. Устройство 1 подачи нити установлено на соответствующем опорном кольце 3 текстильной машины. Как правило, на опорном кольце 3 установлено несколько однородных устройств 1 подачи нити, которые совместно приводятся во вращение.

Устройство 1 подачи нити имеет корпус 4, который на конце 5 выполнен в виде держателя, который по меньшей мере частично охватывает опорное кольцо 3, при этом он удерживается на нем с помощью зажимного винта 6.

На противоположном держателю 5 конце корпус 4 со стороны входа нити снабжен глазком 7 входа нити, который подводит нить к тормозу 8 нити. Он имеет, например, два прижимаемых друг к другу магнитной силой тормозных кольца 9, которые установлены с возможностью вращения и с зазором на держателе 10. За тормозом нити следует также закрепленный на корпусе 4 нитеводный глазок 11, причем нить между тормозом 8 нити и нитеводным глазком ощупывается щупом 12. Он образован поворотным рычагом, который нитью 2 удерживается в своем верхнем положении. При обрыве нити щуп 12 падает вниз и приводимый им в действие выключатель выдает соответствующий сигнал.

Кроме того, на корпусе 4 предусмотрены нитеводные глазки 14, 15, которые задают путь нити на выходе устройства 1 подачи нити. Между нитеводным глазком 11 и глазком 14 расположено колесо 17 подачи нити, которое на одном конце удерживается осью 4а, опирающейся с возможностью вращения на корпус 4. На противоположном колесу 17 подачи нити конце оси 4а закреплен ременный шкив 18, который тем самым соединен неподвижно с возможностью вращения с колесом 17 подачи нити. Ременный шкив 18 является, например, шкивом для зубчатого ремня или т.п.

Колесо 17 подачи нити показано на фиг.2-10. Как показано на фиг.2, колесо 17 подачи нити выполнено в виде единого целого ротационно-симметричным телом с профилированной наружной стороной. На одном конце колесо 17 подачи нити имеет проходящий радиально наружу и затем в радиальном направлении буртик 21, который на своей наружной стороне ограничен цилиндрической поверхностью 22 (см. фиг.2, 6, 9 и 10). Цилиндрический буртик переходит по радиусу через изогнутую зону 23 поверхности в зону 24 входа нити, которая образована участком конической поверхности. Этот участок поверхности наклонен под углом 10-20o (предпочтительно 15o) к плоскости, перпендикулярно которой расположена ось D вращения колеса 17 подачи нити. Образующая участка поверхности предпочтительно является прямой.

Колесо 17 подачи нити расположено концентрично оси D вращения. Зона 24 входа нити образована замкнутой кольцевой поверхностью. В качестве альтернативного решения на конусной поверхности могут быть предусмотрены отдельные углубления, однако при этом остающиеся зоны, несущие входящую нить, шире, чем опорные зоны 25 колеса 17 подачи нити, которые соответствуют участку 26 накопления.

Последний примыкает непосредственно к зоне 24 входа нити. Как показано, в частности, на фиг.7 и 8, он образован цилиндрической основной формой, из которой выступают выступы 27, выполненные в виде планок, ребер или перемычек и расположенные на расстоянии друг от друга и параллельно друг другу, причем каждый из них округлен на вершине. Радиус закругления на вершине составляет 1-2 мм, предпочтительно 1,5 мм, причем закругление образует опорную поверхность 25. Как показано, в частности, на фиг.8, к выпуклой опорной поверхности 25, которая соответствует примерно полосе цилиндрической поверхности, примыкают зоны 28, 29 плоской поверхности под углом около 130-140o, предпочтительно 135o, проходящие с удалением друг от друга к зонам 31 промежуточной поверхности, которые расположены на концентричном оси D вращения цилиндре, который образует цилиндрическую основную форму. При этом зоны 31 промежуточной поверхности подходят относительно близко к нити, лежащей на опорных поверхностях 25 и охватывающей колесо 17 подачи нити, но не касаются ее. Поэтому нить, охватывающая колесо 17 подачи нити, своими волокнами очищает промежуточное пространство между опорными поверхностями 25, не касаясь промежуточных поверхностей 31. Это показано, в частности, на фиг.7 в совокупности с фиг.9 и 10. Как показано на фиг.9 на разрезе колеса 17 подачи нити по линии IX-IX на фиг.7, опорная поверхность 25 имеет очень незначительное возвышение относительно промежуточной поверхности 31. Радиальное расстояние между нитью и зоной промежуточной поверхности предпочтительно составляет в этом случае менее 2/10-3/10 мм. Промежуточная поверхность 31 может быть выполнена также плоской и проходить параллельно нити, которая проходит в виде хорды от опорной поверхности 25 к опорной поверхности 25. Расстояние до нити остается постоянным, что может быть целесообразным для сохранения в чистоте углубления между опорными зонами 25.

Переход между опорной поверхностью 25 и зоной 24 входа нити образован показанной на фиг.10 переходной зоной 33, в которой, как показано на фиг.2 или 5, опорная поверхность 25 с сужением переходит в зону 24 входа нити и там заканчивается заострением. Переходная зона имеет радиус от 1 до 2 мм, предпочтительно 1,5 мм, и расположена между зоной 24 входа нити и зоной 26 накопления.

К зоне 26 накопления нити на колесе 17 подачи нити примыкает зона 36 выхода нити, которая образована непрерывной поверхностью. Поверхность зоны 36 выхода нити может быть конической, причем образующая является прямой. Однако в данном примере выполнения, как показано, в частности, на фиг.9 и 10, зона 36 выхода нити дополнительно несколько выгнута, т.е. диаметр зоны выхода непропорционально возрастает в осевом направлении. Образующая является дугой, соответственно круговой дугой. Тем самым зона выхода нити относительно осевого направления является вогнутой или изогнутой, в то время как зона накопления в осевом направлении является по существу прямой.

Как показано на фиг.8, опорные поверхности 25 переходят острозаостренной переходной зоной 37 в зону 36 выхода нити. В переходной зоне 37, которая расположена между опорной поверхностью 25 и зоной 36 выхода нити, начинается, исходя из опорной поверхности 25, изгиб, при этом переходная зона может иметь радиус, который меньше радиуса остальной поверхности 36 выхода.

На колесе 17 подачи нити промежуточные поверхности 31 и наклонные поверхности 28, 29 (см. фиг. 5) примыкают с закругленными канавками 38 к смежным поверхностям. Тем самым предотвращается возникновение доступных углов, в которых могут образовываться отложения.

Колесо 17 подачи нити выполнено в виде полого тела. На своей предусмотренной со стороны зоны 36 выхода нити торцевой стороне оно закрыто стенкой 41, которая выполнена в виде единого целого с остальным колесом подачи нити. Стенка 41 в своей средней зоне 42 смещена из торцевой плоскости колеса 17 подачи нити. Средняя зона 42 примыкает своей конической зоной 43 к расположенному на стороне торца буртику колеса 17 подачи нити. В средней зоне 42 расположено отверстие 45, концентричное оси D вращения, зоне 24 входа нити, зоне 26 накопления нити и зоне 36 выхода нити. Оно служит для крепления колеса 17 подачи нити на оси 4а, которая своим концом расположена в отверстии 45. В образованном средним участком 42 углублении может располагаться крепежный элемент, как например, гайка или т.п., которая в этом случае не выступает за торцевую сторону колеса 17 подачи нити. Стенка 41 может быть расположена на верхней стороне колеса 17 подачи нити или в другом месте, например в средней зоне.

Описанное выше устройство 1 подачи нити работает следующим образом.

Как показано на фиг.1, колесо 17 подачи нити во время работы несет несколько витков нити 2. Таким образом, нить 2 проходит от источника нити, например шпулярника, который несет соответствующую катушку, через устройство 1 подачи нити в текстильную машину, которая должна снабжаться нитью. Во время работы неизображенный зубчатый ремень вращает ременный шкив 18 с заданной скоростью вращения. За счет этого колесо 17 подачи нити непрерывно наматывает нить 2, которая тем самым сматывается с катушки и за счет тормоза 8 нити попадает на колесо подачи нити с заданным натяжением. В данном случае нить проходит по зоне 24 входа нити.

Если нить на своем пути к колесу подачи нити проходит через щуп 12 и расположенный за ним глазок 11, то элементарные нити или волокна нити 2 при проходе через щуп 12 и/или нитеводный глазок 11 несколько топорщатся. При этом нить топорщится поперек направления своего прохождения в плоскости, примерно перпендикулярно которой проходит ось D вращения устройства 1 подачи нити. Несколько разошедшиеся или расположенные рядом друг с другом волокна нити после прохождения нитеводного элемента не возвращаются внезапно непосредственно назад, а нить 2 сохраняет свою расплюснутую форму на коротком пути к зоне 24 входа нити. Угол при вершине конуса зоны 24 входа нити выбран таким крутым, что поверхность входа нити расположена примерно параллельно входящей нити или образует с ней очень острый угол. Поверхность зоны входа нити оставляет нить в ее несколько разведенном состоянии, так что она с плоским прилеганием проходит по зоне входа нити и практически стоя на ребре входит в зону 26 накопления нити. В переходе она отклоняется переходными зонами 33 на 90o, при этом за счет этого вида ввода в моток навсегда создаст для себя место, или, другими словами, сдвинет моток в осевом направлении даже тогда, когда для этого необходима относительно большая сила. Тем самым нить 2, наматываемая колесом 17 подачи нити, переводится в моток, лежащий на опорных поверхностях 25, при этом отдельные витки проходят по многограннику и моток при каждом обороте колеса 17 подачи нити совершает перемещение в осевом направлении на величину пути, соответствующую толщине нити.

Нить 2 движется с большим или меньшим натяжением к текстильной машине, которая непрерывно снимает нить. При этом нить освобождается из мотка и проходит наклонно по зоне 36 выхода нити к расположенным под колесом 17 подачи нити, однако на радиальном расстоянии от его оси D вращения, глазкам 14, 15. При этом даже тогда, когда нить под натяжением проходящей через расположенные ниже глазки 14, 15 нити еще в зоне 26 накопления отделяется от мотка, то она лежит на опорных поверхностях 25. Без поднятия с опорных поверхностей 25 нить через переходные зоны 37 переходит в зону 36 выхода, по которой она проскальзывает.

В качестве альтернативного решения к указанному варианту выполнения стенка колеса 17 подачи нити между опорными зонами 25 может быть выполнена прямой, так что нить свободно, т.е. без давления на стенку, прилегает к этим зонам стенки. В этом варианте выполнения преимущества только полосовой опоры нити в опорных зонах 25 комбинируются с преимуществами непрерывной опоры нити, что ведет к беспроблемному поддержанию в чистом виде колеса 17 подачи нити и устранению отложений.

Описанное выше колесо 17 подачи нити выполнено как единое целое из керамики или подходящего твердого материала. Это обеспечивает очень хорошую износостойкость.

Как показано на фиг.11-17, колесо подачи нити может быть также выполнено в виде листовой фасонной детали или металлической части, которая на своей наружной поверхности покрыта слоем твердого материала, например, керамики, сапфира, нитрида (например, нитрида титана), карбида, металлического твердого материала или борида. При необходимости оно может быть также снабжено алмазным или другим содержащим твердые кристаллы покрытием, например содержащим мелкий алмазный порошок никелевым покрытием. Возможно также покрытие из кварца или эмали. В противоположность слоям, которые наращиваются на основном материале, например, алюминии, и при этом при химическом превращении основного материала частично врастают в него, что имеет место, например, при электролитическом образовании слоев оксида алюминия (при элоксировании), в данном случае речь идет о слоях, которые нанесены на основное тело. Исключение составляет слой сапфира, который кроме кислорода и кремния может содержать также немного алюминия основного материала. При этом контуры основного тела могут быть при необходимости несколько округлены, что может быть выгодным для прохождения нити. Кроме того, можно выбирать покрытие с точки зрения транспортирования нити, не ограничиваясь определенными технологиями обработки поверхности.

Различия геометрической формы обуславливаются в основном толщиной стенок. Выполненное полностью из керамики или другого твердого материала колесо 17 подачи нити имеет относительно большую толщину стенок, в то время как выполненное в виде листовой металлической фасонной части колесо 17 подачи нити, показанное на фиг.11-17, имеет небольшую толщину стенок. Показанное на фиг.11 колесо 17 подачи нити выполнено полым и на своей нижней торцевой стороне закрыто стенкой 41, центральный участок 42 которой образует ступицу для крепления на оси. Вместо показанной на фиг.6 конической зоны может быть предусмотрена цилиндрическая зона 43 для смещения центрального участка 42 в осевом направлении относительно торцевой стороны 41. Относительно внешнего контура колесо подачи нити согласно фиг.11-17 совпадает с описанным выше в той степени, что справедливо его описание с применением одинаковых позиций.

Существенное отличие состоит в изготовлении. В то время как колесу подачи нити из керамики сначала придают форму и затем обжигают, колесо 17 подачи нити согласно фиг.11-17 можно изготавливать из металлической заготовки путем деформации. После этого его при необходимости снабжают покрытием.

Устройство 1 подачи нити имеет колесо подачи нити, которое предпочтительно состоит из керамики или твердого материала или покрыто керамикой, сапфиром, кварцем, эмалью, нитридом, карбидом или содержащим алмаз слоем. Благодаря выбору материала и/или формы колесо подачи нити имеет улучшенные свойства долговременной работы. Геометрическая форма и/или материал мало подвергаются износу. Это обеспечивается за счет керамических поверхностей и/или комбинирования конической непрерывной поверхности 24 входа нити с последующими полосковыми опорными поверхностями 25 в зоне 26 накопления нити и непрерывной, т. е. цельной поверхности в зоне выхода нити, при этом поверхности выполнены с такой формой, что нить на своем пути от зоны входа вплоть до зоны выхода проскальзывает по соответствующим поверхностям 24, 25, 36 на всем пути в осевом направлении. Полосообразная опора или прилегание нити 2 в зоне накопления нити обеспечивается соответствующей формой колеса 17 подачи нити в зоне накопления нити. В колесе подачи нити не требуются отверстия или прорези, однако они могут быть предусмотрены.

Устройство подачи нити имеет колесо подачи нити, которое состоит предпочтительно из керамики или покрыто соответствующим материалом. Колесо подачи нити благодаря выбору материала и/или своей форме имеет улучшенные свойства при длительной работе. Геометрическая форма и/или материал мало поддаются износу. Это обеспечивается керамическими поверхностями и/или комбинацией конической непрерывной поверхности входа нити с примыкающими к ней полосковыми опорными поверхностями в зоне накопления нити и непрерывной, т. е. непрерываемой поверхностью в зоне выхода нити, при этом поверхности выполнены так, что нить на своем пути от зоны входа до зоны выхода скользит по соответствующим поверхностям по всему пути в осевом направлении. Полосковая опора или прилегание нити в зоне накопления нити обеспечивается соответствующей формой колеса подачи нити в зоне накопления нити. Нет необходимости в отверстиях или прорезях в колесе подачи нити, однако они могут быть предусмотрены. 12 з.п. ф-лы, 17 ил.

| Устройство для закрепления детали на валу | 1976 |

|

SU568762A1 |

| DE 3711558 С1, 23.06.1988 | |||

| DE 3516891 С1, 02.10.1986 | |||

| DE 2900449 А1, 13.05.1982 | |||

| Накопитель уточной нити к бесчелночному ткацкому станку | 1987 |

|

SU1516535A1 |

| SU 1297720 А3, 15.03.1987. | |||

Авторы

Даты

2003-03-20—Публикация

1999-08-13—Подача