Изобретение относится к черной металлургии и может быть использовано при обработке расплава чугуна с целью повышения его механических свойств и коррозионной стойкости.

Известен способ обработки расплава жидкого чугуна, включающий расплавление шихтовых материалов и получение расплава, его термовременную обработку, в процессе которой проводят науглероживание и модифицирование расплава (см. а. с. 1636448, кл. С 21 С 1/08, заявл. 28.06.88, опубл. 23.03.91, Бюл. 11).

Наиболее близким к заявляемому является способ получения чугуна, включающий приготовление расплава, его термовременную обработку и выпуск расплава (см. а.с. 1388433, кл. С 21 С 1/08, заявл. 18.07.86, опубл. 15.04.88, Бюл. 14).

Недостатками известных способов являются низкие механические свойства (предел прочности и твердость) и коррозионная стойкость выплавляемого чугуна.

Задачей изобретения является повышение механических свойств и коррозионной стойкости чугуна.

Поставленная задача достигается тем, что в способе обработки расплава чугуна, включающем приготовление расплава в металлургическом агрегате, его термовременную обработку путем нагрева до определенной температуры и последующего охлаждения, а также выпуск расплава, термовременную обработку проводят циклически в интервале температур на (150-190)-(290-390)oС выше температуры ликвидуса с выдержкой при минимальной и максимальной температурах цикла в течение 5-30 мин, а перед выпуском из агрегата проводят охлаждение расплава с максимальной температуры цикла до температуры не ниже минимальной температуры цикла с одновременной продувкой расплава парами водородсодержащих веществ.

Сущность предлагаемого метода заключается в следующем.

Термовременная обработка чугуна проводится циклически. Один цикл термовременной обработки включает нагрев до температуры, на 290-390oС превышающей температуру ликвидуса, и охлаждение до температуры, на 150-190oС выше температуры ликвидуса, с выдержкой при минимальной и максимальной температурах цикла в течение 5-30 мин. Перед выпуском расплава охлаждение с максимальной температуры цикла проводят с одновременной продувкой расплава парами водных растворов водородсодержащих веществ. Температура выпуска чугуна не должна быть ниже 1270oС. Осуществление обработки расплава чугуна по указанному способу обеспечивает отсутствие в структуре чугуна выделений графита, способствует образованию ледебуритной структуры, что, в свою очередь, обеспечивает повышение механических свойств чугуна и его коррозионной стойкости.

Осуществление предлагаемого способа с параметрами, выходящими за указанные пределы как в сторону уменьшения, так и в сторону увеличения, приводит к появлению в структуре чугуна свободного графита, в результате чего поставленная техническая задача не может быть решена.

Предлагаемый способ с указанной совокупностью и последовательностью выполнения операций, а также выбором интервалов значений признаков в указанном диапазоне их изменений обеспечивает достижение технического результата, заключающегося в значительном повышении механических свойств и коррозионной стойкости чугуна.

Получение данного технического результата достигнуто решением задачи на изобретательском уровне, например выбор параметров термовременной обработки, сочетание охлаждения расплава чугуна с максимальной температурой термоцикла с одновременной продувкой чугуна парами водных растворов водородсодержащих веществ, что и позволяет сделать вывод о соответствии заявляемого способа критерию "изобретательский уровень".

Пример. Для осуществления способа 1,5 т доменного чугуна (хим. состав исходный, %: С-4,3; Si-0,75; Mn-0,7; Р-0,2; S-0,02; Fe-ост.) загружали в электродуговую печь и после расплавления чугун заливали с t=1340oC в медную и земляную формы для получения проб с разной скоростью кристаллизации. После 15 мин выдержки проводили разогрев металла до 1540oС, выдерживали 20 мин, а затем охлаждали расплав до 1300oС. После выдержки расплава при этой температуре в течение 25 мин в медную и земляную форму заливали пробы для определения механических свойств и коррозионной стойкости (1 цикл). Циклическую обработку повторяли 5 раз и после каждого цикла проводили заливку проб, причем перед выпуском расплава в раздаточный ковш при охлаждении с максимальной температуры циклической обработки (1540oС) расплав продували водяным паром, при этом продувка проводилась до окончания выдержки при минимальной температуре цикла (1300oС) в течение 20 мин при температуре водяного пара 125oС.

Из раздаточного ковша чугун разливали в земляные формы для получения проб диаметром 30 мм и длиной 400 мм, а также деталей типа колосниковых решеток и колосников (хим. состав чугуна после термоциклирования, %: С-4,28; Si-0,35; Mn-0,45; Р-0,16; S-0,031). В последующем из полученных заготовок изготовили образцы и провели определение механических свойств и коррозионной стойкости.

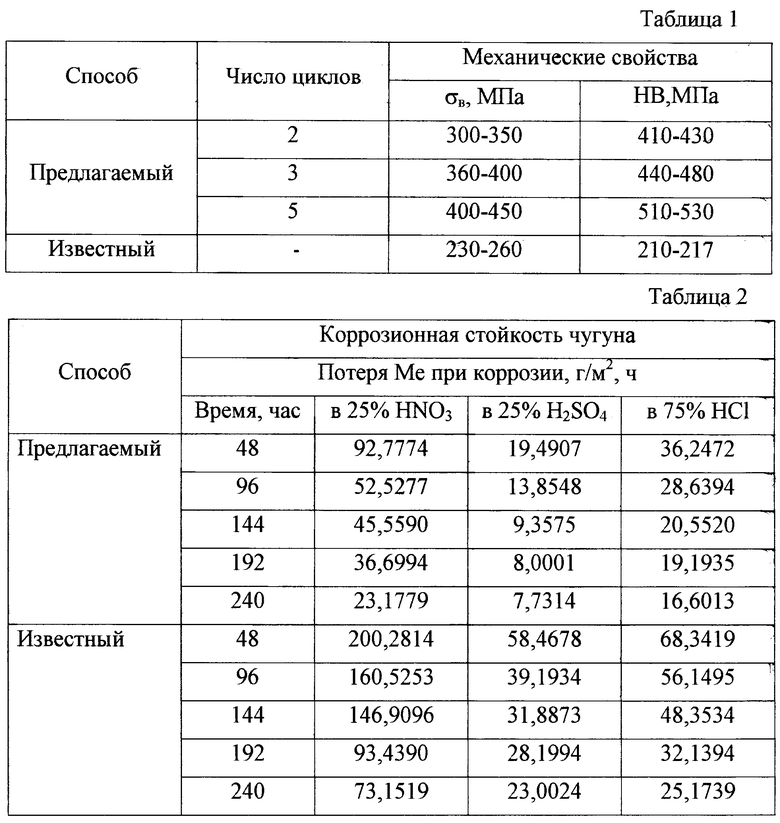

В табл.1,2 представлены результаты испытаний образцов из чугуна, обработанного по предлагаемому способу, в сравнении со свойствами чугуна, полученного известным способом.

Из приведенных в табл.1,2 данных видно, что предлагаемый способ получения чугуна по сравнению с известным обеспечивает повышение предела прочности на 70-140 МПа, а твердость - на 230-260 МПа, кроме того, существенно повышается коррозионная стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА ЧУГУНА | 2011 |

|

RU2458995C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| Способ выплавки высокоуглеродистого синтетического чугуна | 1987 |

|

SU1479523A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| СПОСОБ ОБРАБОТКИ ЧУГУННОГО РАСПЛАВА | 1998 |

|

RU2130081C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА, ВЫПЛАВЛЕННОГО В ИНДУКЦИОННОЙ ПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2008 |

|

RU2368668C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2410174C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА СО СВОБОДНЫМ И СВЯЗАННЫМ УГЛЕРОДОМ | 2001 |

|

RU2196187C1 |

Изобретение относится к черной металлургии и может быть использовано при обработке расплава чугуна. Способ включает приготовление расплава чугуна в металлургическом агрегате, его термовременную циклическую обработку в интервале температур на (150-190)-(290-390)oС выше температуры ликвидуса с выдержкой при минимальной и максимальной температурах цикла в течение 5-30 мин. Перед выпуском расплава из печи проводят охлаждение с максимальной температуры цикла до температуры не ниже минимальной температуры цикла с одновременной продувкой расплава парами водородсодержащих веществ. Изобретение позволяет повысить механические свойства и коррозионную стойкость чугуна. 2 табл.

Способ обработки расплава чугуна, включающий приготовление расплава в металлургическом агрегате, его термовременную обработку в этом агрегате путем нагрева до определенной температуры и последующего охлаждения и выпуск расплава, отличающийся тем, что термовременную обработку проводят циклически в интервале температур на (150-190)oC-(290-390)oС выше температуры ликвидуса с выдержкой при минимальной и максимальной температурах цикла в течение 5-30 мин, а перед выпуском из агрегата проводят охлаждение расплава с максимальной температуры цикла до температуры, не ниже минимальной температуры цикла с одновременной продувкой расплава парами водородсодержащих веществ.

| Способ получения серого модифицированного чугуна | 1986 |

|

SU1388433A1 |

| СПОСОБ ОБРАБОТКИ ЧУГУННОГО РАСПЛАВА | 1998 |

|

RU2130081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 0 |

|

SU236494A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 0 |

|

SU238564A1 |

| Вакуумная уплотнительная смазка | 1983 |

|

SU1165708A1 |

| US 4029497, 14.06.1977 | |||

| JP 56020109, 25.02.1981. | |||

Авторы

Даты

2003-03-20—Публикация

2000-07-13—Подача