1

Изобретение относится к литейному производству и может быть использовано при выплавке чугуна для отливок,

Цель изобретения - повышение термостойкости выплавляемого чугуна с содержанием в нем углерода 3,7 - 4,5 мае.% и сокращение продолжительности плавки.

Согласно предлагаемому способу выплавку чугуна ведут следующим образом.

В тигель индукционной печи промышленной частоты, частично заполненной расплавом, загружают часть пихты из стального лома в количестве, обеспечивающем после ее расплавления заполнение тигля на 60-75% его номинального объема, и расплавляют эту часть шихты. Затем вводят расчетное количество карбюризатора и производят науглероживание расплава.После усвоения карбюризатора осуществляют термовременную обработку расплава в течение 10-20 мин при 1500-1520°С. После термовременной обработки догружают и расплавляют оставшуюся часть стального лома о

Описанный порядок загрузки дает возможность увеличить количество и

сл кэ

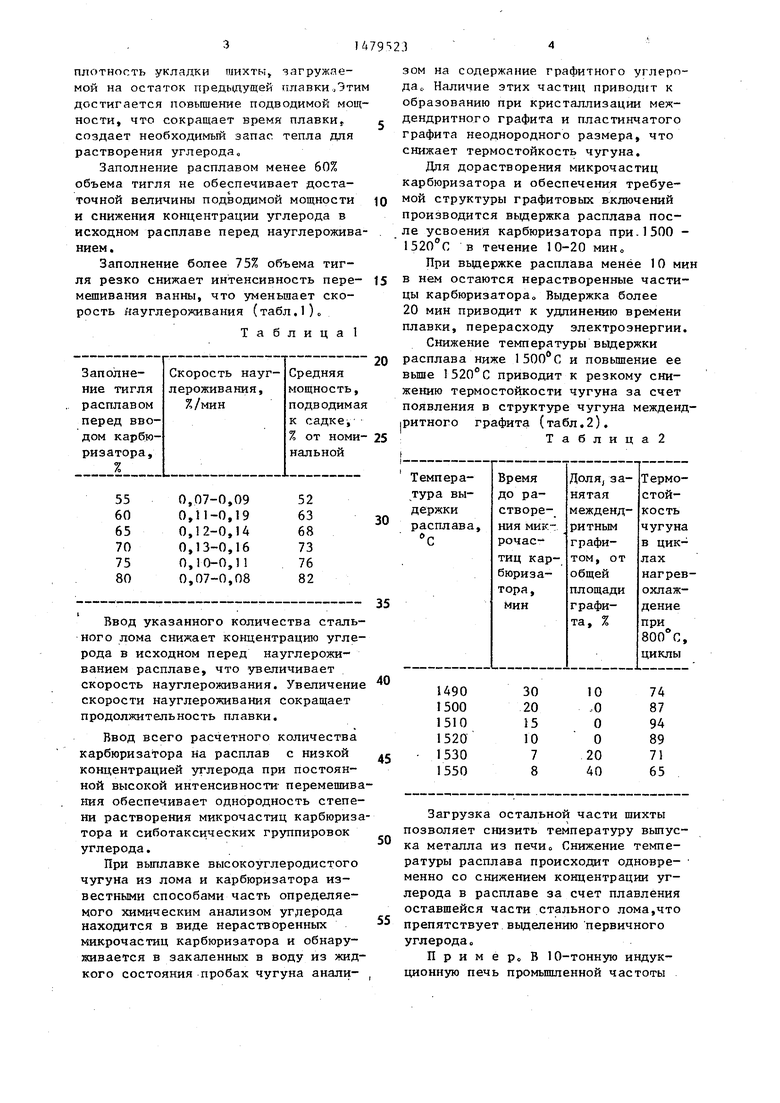

плотность укладки шихты, чагружле- мой на остаток предыдущей плавки,Этим достигается повышение подводимой мощности, что сокращает время плавки, создает необходимый запас тепла для растворения углерода.

Заполнение расплавом менее 60% объема тигля не обеспечивает достаточной величины подводимой мощности и снижения концентрации углерода в исходном расплаве перед науглероживанием.

Заполнение более 75% объема тигля резко снижает интенсивность перемешивания ванны, что уменьшает скорость науглероживания (табл.1)„

Таблица 1

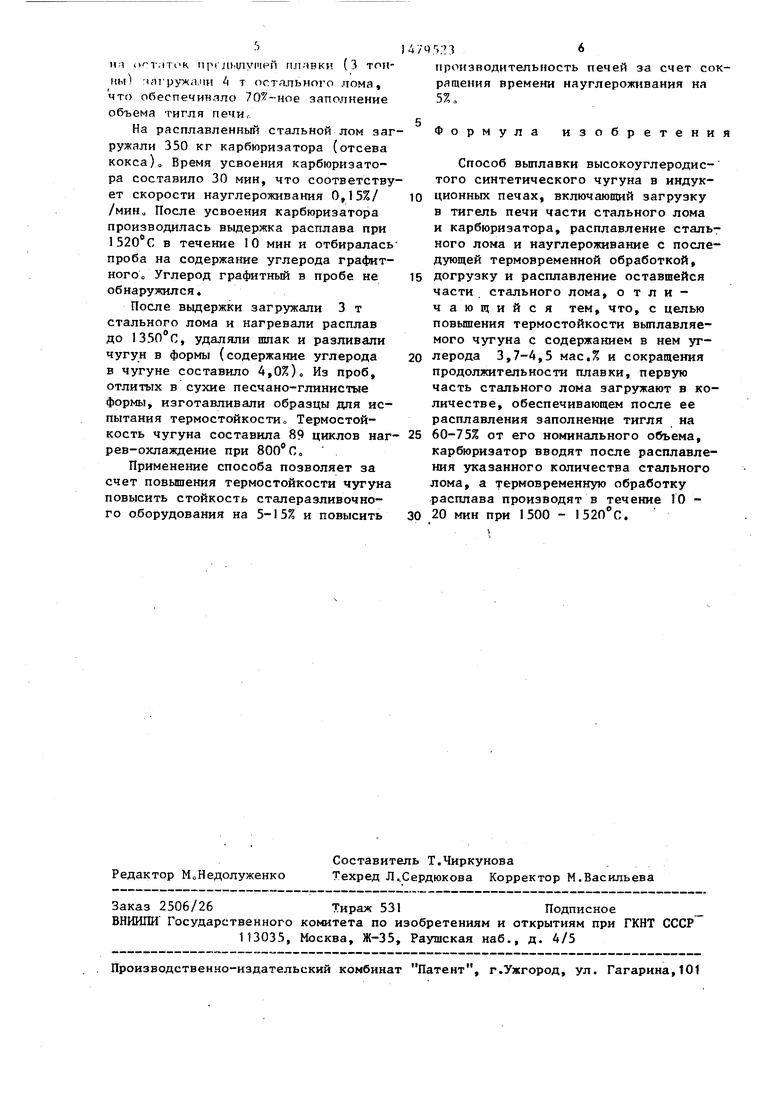

зом на содержание графитного углерода с Наличие этих частиц приводит к образованию при кристаллизации междендритного графита и пластинчатого графита неоднородного размера, что снижает термостойкость чугуна.

Для дорастворения микрочастиц карбюризатора и обеспечения требуемой структуры графитовых включений производится выдержка расплава после усвоения карбюризатора при.1500 - 1520°С в течение 10-20 мин

При выдержке расплава менее 10 мин в нем остаются нерастворенные частицы карбюризатора Выдержка более 20 мин приводит к удлинению времени плавки, перерасходу электроэнергии.

Снижение температуры выдержки расплава ниже 1500° С и повышение ее выше 1520°С приводит к резкому снижению термостойкости чугуна за счет появления в структуре чугуна межденд- .ритного графита (табл.2).

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического модифицированного чугуна в индукционной печи промышленной частоты | 1988 |

|

SU1636448A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| Способ выплавки синтетического чугуна | 1990 |

|

SU1765181A1 |

| Способ получения синтетического модифицированного чугуна | 1980 |

|

SU971888A1 |

| Способ получения чугуна в дуговых электрических печах | 1989 |

|

SU1678846A1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| Способ получения серого модифицированного чугуна | 1986 |

|

SU1388433A1 |

| Способ выплавки синтетического высокопрочного чугуна в индукционных печах | 2015 |

|

RU2618294C1 |

| Способ получения синтетического чугуна | 1977 |

|

SU697570A1 |

| Способ выплавки синтетического чугуна | 1990 |

|

SU1759885A1 |

Изобретение относится к литейному производству и может быть использовано при выплавке чугуна для отливок. Цель изобретения - повышение термостойкости выплавляемого чугуна с содержанием в нем углерода 3,7 - 4,5 мас.%. В тигель индукционной печи, частично заполненный расплавом, загружают часть шихты из стального лома в количестве, обеспечивающем после ее расплавления заполнение тигля на 60-75% его номинального объема, и расплавляют эту часть шихты. Затем вводят расчетное количество карбюризатора и производят науглероживание расплава. После усвоения карбюризатора осуществляют термовременную обработку расплава в течение 10-20 мин при 1500-1520°С. После термовременной обработки догружают и расплавляют оставшуюся часть стального лома. 2 табл.

Ввод указанного количества стального лома снижает концентрацию углерода в исходном перед науглероживанием расплаве, что увеличивает скорость науглероживания. Увеличение скорости науглероживания сокращает продолжительность плавки.

Ввод всего расчетного количества карбюризатора на расплав с низкой концентрацией углерода при постоянной высокой интенсивности- перемешивания обеспечивает однородность степени растворения микрочастиц карбюризатора и сиботаксических группировок углерода.

При выплавке высокоуглеродистого чугуна из лома и карбюризатора известными способами часть определяемого химическим анализом углерода находится в виде нерастворенных микрочастиц карбюризатора и обнаруживается в закаленных в воду из жидкого состояния пробах чугуна знали-

Загрузка остальной части шихты позволяет снизить температуру выпуска металла из печи Снижение температуры расплава происходит одновре- менно со снижением концентрации углерода в расплаве за счет плавления оставшейся части стального лома,что препятствует выделению первичного углерода.

П р и м е р„ В 10-тонную индукционную печь промышленной частоты

Ml iii-T.ni K Ilpi ЛЫПУПРЙ ПЛ.ЧВКИ (Ч ТОННЫ 1 чатруждин 4 остального лома, что обеспечиняло заполнение объема тигля печиг

На расплавленный стальной лом загружали 350 кг карбюризатора (отсева кокса)о Время усвоения карбюризатора составило 30 мин, что соответствует скорости науглероживания 0,15%/ /мин о После усвоения карбюризатора производилась выдержка расплава при 1520°С в течение 10 мин и отбиралась проба на содержание углерода графитного о Углерод графитный в пробе не обнаружился.

После выдержки загружали 3 т стального лома и нагревали расплав до 1350 С, удаляли шпак и разливали чугун в формы (содержание углерода в чугуне составило 4,0%)„ Из проб, отлитых в сухие песчано-глинистые формы, изготавливали образцы для испытания термостойкости Термостойкость чугуна составила 89 циклов нагрев-охлаждение при 800°Со

Применение способа позволяет за счет повышения термостойкости чугуна повысить стойкость сталеразливочно- го оборудования на 5-15% и повысить

производительность печей за счет сокращения времени науглероживания на

5%.

Формула изобретения

Способ выплавки высокоуглеродистого синтетического чугуна в индукционных печах, включающий загрузку в тигель печи части стального лома и карбюризатора, расплавление стального лома и науглероживание с последующей термовременной обработкой,

догрузку и расплавление оставшейся части стального лома, отличающийся тем, что, с целью повышения термостойкости выплавляемого чугуна с содержанием в нем углерода 3,7-4,5 мас.% и сокращения продолжительности плавки, первую часть стального лома загружают в количестве, обеспечивающем после ее расплавления заполнение тигля на

60-75% от его номинального объема, карбюризатор вводят после расплавления указанного количества стального лома, а термовременную обработку расплава производят в течение 10 20 мин при 1500 - 1520°С.

| Леви Л.К„ и др | |||

| Основы теории металлургических процессов и технология плавки литейных сплавов | |||

| М.: Машиностроение, 1970, с, 287-290 | |||

| Платонов Б„П | |||

| и др„ Индукционные печи для плавки чугуна | |||

| М.: Машиностроение, 1976, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1989-05-15—Публикация

1987-01-04—Подача