Изобретение относится к области получения монокристаллов полупроводниковых материалов и может быть использовано при выращивании монокристалла кремния из расплава по методу Чохральского.

При выращивании монокристалла кремния с поверхности расплава испаряется монооксид кремния, который может оседать на стенках тигля и других деталях оборудования камеры выращивания монокристалла. В процессе выращивания возможно отслаивание осажденных частиц монооксида кремния и попадание их в расплав. Попадая на фронт кристаллизации, такие частицы становятся причиной образования дислокации в растущем монокристалле и появления двойников. Для удаления монооксида кремния из камеры выращивания монокристалла над расплавом формируют поток инертного газа, в основном аргона.

Повышение такого важного показателя качества монокристалла кремния как время жизни неравновесных носителей заряда (τн.н.з) достигается при повышении скорости выращивания монокристалла из расплава. Для создания соответствующих повышенной скорости тепловых условий используют дополнительное экранирование выращиваемого слитка. Кроме тепловых условий дополнительное экранирование в виде экрана, расположенного непосредственно над расплавом, также влияет на формирование газового потока.

Наиболее близким является способ выращивания монокристалла кремния из расплава, включающий формирование газового потока над расплавом в присутствии экрана, расположенного над плоскостью расплава соосно выращиваемому монокристаллу кремния (JP, заявка 2-31040, М. кл. С 30 В 15/14, H 01 L 21/208, опубл. 11.07.90) [1]. В известном способе используют экран, имеющий форму перевернутого усеченного конуса. Отверстие нижней части экрана расположено в окрестности расплава, а верхняя часть экрана изогнута в виде треугольника или дуги. Экран в виде кольца закрывает тигель на участке от слитка до краев тигля.

Однако на наклонных стенках экрана часто конденсируется испаряющийся монооксид кремния и летучие легирующие примеси, например пары сурьмы. Попадая в расплав, частицы приводят к обрывности выращиваемого слитка и, следовательно, к снижению производительности получения монокристаллов. Особенно снижается производительность при необходимости выращивания монокристалла другого диаметра, так как при этом изменяются динамические характеристики газового потока и это приводит к необходимости разработки другого экрана.

Задачей изобретения является усовершенствование способа выращивания монокристалла кремния из расплава, в котором за счет использования цилиндрического экрана определенного диаметра и предложенного регулирования его размещения над расплавом обеспечивается формирование оптимальной динамики газового потока над расплавом, что приводит к отсутствию осаждения испаряющихся монооксида кремния и летучих примесей. Кроме того, использование цилиндрического экрана определенного диаметра и предложенное регулирование его размещения над расплавом позволяет формировать оптимальный газовый поток над расплавом при изменении диаметра выращиваемого монокристалла. Указанные преимущества приводят к повышению производительности выращивания монокристаллов кремния.

Поставленная задача решается предложенным способом выращивания монокристалла кремния из расплава, включающим формирование газового потока над расплавом в присутствии экрана, расположенного над плоскостью расплава соосно выращиваемому монокристаллу кремния, в котором используют цилиндрический экран, нижний открытый конец которого размещают над плоскостью расплава на высоте, определяемой по формуле

h=(А-D)/В,

где h - высота размещения нижнего конца экрана над уровнем расплава, мм;

D - заданный диаметр выращиваемого слитка монокристалла кремния, находящийся в пределах 76-150 мм;

А - размерный коэффициент, находящийся в пределах 210-240;

В - коэффициент, находящийся в пределах 4,6-5,0,

и при этом диаметр цилиндрического экрана равен 235-245 мм.

Нами экспериментально были найдены условия для удаления монооксида кремния и других летучих примесей из камеры выращивания монокристалла, при которых не изменяя расход инертного газа и давление в камере достигается оптимальное соотношение газового потока и сопротивление этому потоку. Это соотношение зависит от размещения экрана над уровнем расплава и от расстояния между экраном и выращиваемым слитком. Установленная зависимость между высотой размещения цилиндрического экрана и диаметром слитка для создания оптимального газового потока, а именно для поддержания постоянного парциального давления монооксида кремния над поверхностью расплава и скорости потока аргона, приводит к повышению производительности выращивания монокристаллов как за счет отсутствия оседания монооксида кремния и других примесей и попадания их в расплав, что может привести к нарушению бездислокационного роста монокристалла, так и за счет упрощения процесса, так как при изменении диаметра выращиваемого слитка достаточно в соответствии с определенной зависимостью поднять или опустить экран над поверхностью расплава для установления оптимальной динамики газового потока.

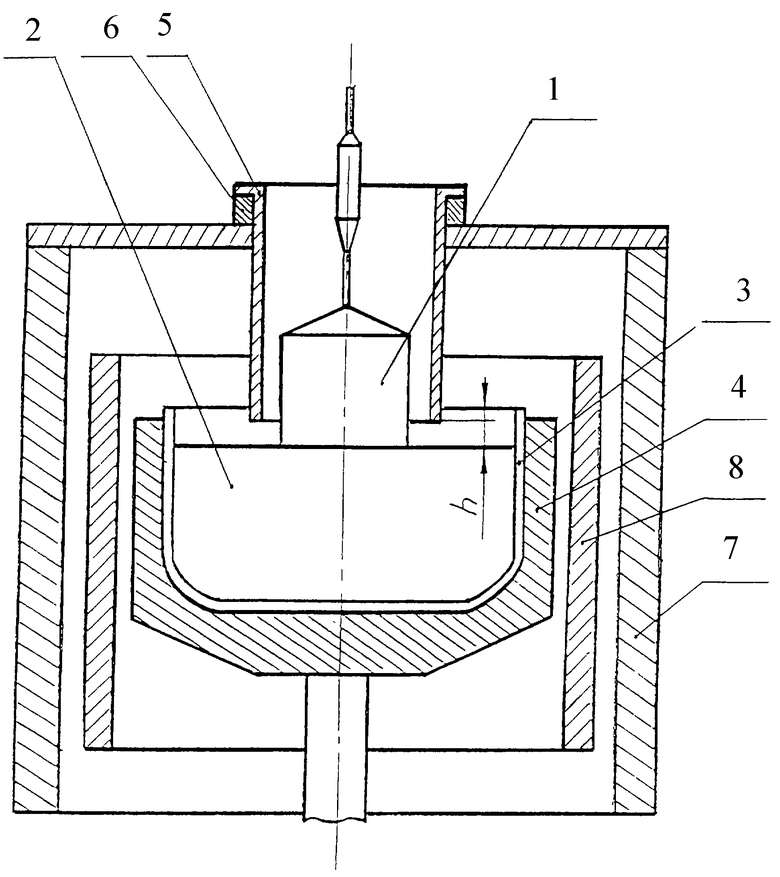

Изобретение поясняется чертежом, на котором схематично представлен общий вид камеры выращивания монокристалла кремния.

На чертеже изображен монокристалл кремния 1, вытягиваемый из расплава 2, кварцевый тигель 3, графитовый тигель 4, цилиндрический экран 5, кольцо 6, боковой экран 7, нагреватель 8.

Способ реализуется следующим образом.

Перед началом процесса выращивания в соответствии с формулой рассчитывают величину требуемого зазора h между положением уровня расплава при выращивании и нижней частью цилиндрического экрана 5

h=(А-D)/В,

где D - заданный диаметр выращиваемого монокристалла кремния 1;

А - расчетный коэффициент, находящийся в пределах 210-240;

В - коэффициент, находящийся в пределах 4,6-5,0.

Кварцевый тигель 3, загруженный поликристаллическим кремнием и необходимым количеством лигатуры, размещают в графитовом тигле 4 теплового узла камеры выращивания, который включает также нагреватель 8 и боковой экран 7. С помощью кольца 6 устанавливают цилиндрический экран 5 с рассчитанной величиной зазора. Осуществляют герметизацию камеры, устанавливают подачу и отвод инертного газа (аргона) с расходом 15-20 л/мин. После расплавления загрузки устанавливают начальное положение уровня расплава с сохранением зазора h между расплавом и нижней частью цилиндрического экрана путем перемещения тигля. С помощью вакуумного вентиля устанавливают и поддерживают давление в камере 5-7 мм рт.ст.

К расплаву 2 опускают затравку и начинают процесс выращивания монокристалла 1 при оптимальном газовом потоке над расплавом в присутствии экрана. Начальная скорость выращивания монокристалла в зависимости от его диаметра колеблется в пределах 1,2-1,6 мм/мин.

В процессе выращивания не наблюдаются оседания монооксида кремния и летучих примесей, испаряющихся из расплава 2, на цилиндрическом экране и других деталях оборудования камеры выращивания; отсутствует попадание этих частиц в расплав, что приводит к получению бездефектных слитков монокристалла.

Обеспечение выращивания бездефектных монокристаллов кремния и упрощение процесса выращивания при необходимости получения монокристаллов другого диаметра приводит к повышению производительности выращивания монокристаллов кремния на 15-20%.

Пример 1.

При выращивании монокристалла кремния с заданным диаметром 75 мм в его цилиндрической части перед началом процесса выращивания в соответствии с формулой рассчитывают величину требуемого зазора h между положением уровня расплава при выращивании и нижней частью цилиндрического экрана 5:

h=(230-75)/4,6=33,6 мм,

где D=75 мм - заданный диаметр выращиваемого слитка монокристалла кремния;

А=230 - размерный коэффициент;

В=4,6 - коэффициент.

Кварцевый тигель 3, загруженный поликристаллическим кремнием (масса загрузки 22 кг) и необходимым количеством лигатуры, размещают в графитовом тигле 4 теплового узла камеры выращивания, который включает также нагреватель 8 и боковой экран 7. С помощью кольца 6 цилиндрический экран 5 диаметром 240 мм устанавливают с рассчитанной величиной зазора h. Осуществляют герметизацию камеры, устанавливают подачу и отвод инертного газа (аргона) с расходом 15 л/мин. После расплавления загрузки устанавливают начальное положение уровня расплава с величиной зазора h=33,6 мм между расплавом и нижней частью цилиндрического экрана путем перемещения тигля. С помощью вакуумного вентиля устанавливают и поддерживают давление в камере 5-7 мм рт.ст.

К расплаву 2 опускают затравку и начинают процесс выращивания монокристалла 1 при оптимальном газовом потоке над расплавом в присутствии цилиндрического экрана. Начальная скорость выращивания монокристалла - 1,6 мм/мин.

В процессе выращивания не наблюдаются оседания монооксида кремния и летучих примесей, испаряющихся из расплава 2, на цилиндрическом экране и других деталях оборудования камеры выращивания; отсутствует попадание этих частиц в расплав.

Получен бездефектный слиток монокристалла кремния с такими характеристиками: длина бездислокационной части монокристалла 1600 мм, средний диаметр монокристалла 80 мм. Выход годной продукции 72,3%

Пример 2.

При выращивании монокристалла кремния с заданным диаметром 135 мм в его цилиндрической части перед началом процесса выращивания в соответствии с формулой рассчитывают величину требуемого зазора h между положением уровня расплава при выращивании и нижней частью цилиндрического экрана 5

h=(220-135)/4,8=17,7 мм,

где D= 135 мм - заданный диаметр выращиваемого слитка монокристалла кремния;

А=220 - размерный коэффициент;

В=4,8 - коэффициент.

Кварцевый тигель 3, загруженный поликристаллическим кремнием (масса загрузки 32 кг) и необходимым количеством лигатуры, размещают в графитовом тигле 4 теплового узла камеры выращивания, который включает также нагреватель 8 и боковой экран 7. С помощью кольца 6 цилиндрический экран 5 диаметром 240 мм устанавливают с рассчитанной величиной зазора h. Осуществляют герметизацию камеры, устанавливают подачу и отвод инертного газа (аргона) с расходом 17 л/мин. После расплавления загрузки устанавливают начальное положение уровня расплава с величиной зазора h=17,7 мм между расплавом и нижней частью цилиндрического экрана путем перемещения тигля. С помощью вакуумного вентиля устанавливают и поддерживают давление в камере 5-7 мм рт.ст.

К расплаву 2 опускают затравку и начинают процесс выращивания монокристалла 1 при оптимальном газовом потоке над расплавом в присутствии цилиндрического экрана. Начальная скорость выращивания монокристалла 1,4 мм/мин.

В процессе выращивания не наблюдаются оседания монооксида кремния и летучих примесей, испаряющихся из расплава 2, на цилиндрическом экране и других деталях оборудования камеры выращивания; отсутствует попадание этих частиц в расплав.

Получен бездефектный слиток монокристалла кремния с такими характеристиками: длина бездислокационной части монокристалла 760 мм, средний диаметр монокристалла 139 мм. Выход годной продукции 74,5%.

Пример 3.

При выращивании монокристалла кремния с заданным диаметром 150 мм в его цилиндрической части перед началом процесса выращивания в соответствии с формулой рассчитывают величину требуемого зазора h между положением уровня расплава при выращивании и нижней частью цилиндрического экрана 5

h=(215-150)/4,9=13,2 мм,

где D= 150 мм - заданный диаметр выращиваемого слитка монокристалла кремния;

А=215 - размерный коэффициент;

В=4,9 - коэффициент.

Кварцевый тигель 3, загруженный поликристаллическим кремнием (масса загрузки 35 кг) и необходимым количеством лигатуры, размещают в графитовом тигле 4 теплового узла камеры выращивания, который включает также нагреватель 8 и боковой экран 7. С помощью кольца 6 цилиндрический экран 5 диаметром 245 мм устанавливают с рассчитанной величиной зазора h. Осуществляют герметизацию камеры, устанавливают подачу и отвод инертного газа (аргона) с расходом 20 л/мин. После расплавления загрузки устанавливают начальное положение уровня расплава с величиной зазора h=13,2 мм между расплавом и нижней частью цилиндрического экрана путем перемещения тигля. С помощью вакуумного вентиля устанавливают и поддерживают давление в камере 5-7 мм рт.ст.

К расплаву 2 опускают затравку и начинают процесс выращивания монокристалла 1 при оптимальном газовом потоке над расплавом в присутствии цилиндрического экрана. Начальная скорость выращивания монокристалла 1,3 мм/мин.

В процессе выращивания не наблюдаются оседания монооксида кремния и летучих примесей, испаряющихся из расплава 2, на цилиндрическом экране и других деталях оборудования камеры выращивания; отсутствует попадание этих частиц в расплав.

Получен бездефектный слиток монокристалла кремния с такими характеристиками: длина бездислокационной части монокристалла 700 мм, средний диаметр монокристалла 154 мм. Выход годной продукции 77,4%.

Таким образом, предложенное изобретение за счет использования цилиндрического экрана определенного диаметра и предложенного регулирования его размещения над расплавом обеспечивает формирование оптимальной динамики газового потока над расплавом, что приводит к отсутствию осаждения испаряющихся монооксида кремния и летучих примесей, и, кроме того, к упрощению формирования оптимального газового потока над расплавом при изменении диаметра выращиваемого монокристалла. Указанные преимущества позволяют повысить производительность выращивания монокристаллов кремния на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ, ЭКРАНИРУЮЩЕЕ ПРИСПОСОБЛЕНИЕ И СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ПО МЕТОДУ ЧОХРАЛЬСКОГО | 2002 |

|

RU2231582C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1995 |

|

RU2057211C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2007 |

|

RU2355834C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2008 |

|

RU2382121C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА КРЕМНИЯ ИЗ РАСПЛАВА | 2003 |

|

RU2241078C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ПРИ НАРУШЕНИИ МОНОКРИСТАЛЛИЧЕСКОГО РОСТА | 2000 |

|

RU2189407C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БЕЗДЕФЕКТНОЙ ЗОНЫ МОНОКРИСТАЛЛА КРЕМНИЯ | 2000 |

|

RU2189408C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 1995 |

|

RU2076909C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ ЧОХРАЛЬСКОГО | 2013 |

|

RU2534103C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 1992 |

|

RU2042749C1 |

Изобретение предназначено для полупроводниковой промышленности. В кварцевый тигель загружают поликристаллический кремень. Устанавливают цилиндрический экран диаметром 235-240 мм соосно выращиваемому монокристаллу, нижний конец которого размещают над плоскостью расплава на высоте h, определяемой по формуле h=(А-D)/В, где D - заданный диаметр выращиваемого слитка монокристалла кремния, равный 76-150 мм; А - размерный коэффициент 210-240, В - коэффициент 4,6-5,0. Камеру герметизируют, подают инертный газ с расходом 15 л/мин. К расплаву опускают затравку и начинают выращивать монокристалл. Получают бездефектный слиток монокристалла кремния. Выход годной продукции более 72%. 1 ил.

Способ выращивания монокристалла кремния из расплава, включающий формирование газового потока над расплавом в присутствии экрана, расположенного над плоскостью расплава соосно выращиваемому монокристаллу кремния, отличающийся тем, что используют цилиндрический экран, нижний конец которого размещают над плоскостью расплава на высоте, определяемой по формуле

h = (А - D)/В,

где h - высота размещения нижнего конца экрана над уровнем расплава, мм;

D - заданный диаметр выращиваемого слитка монокристалла кремния, находящийся в пределах 76-150 мм;

А - размерный коэффициент, находящийся в пределах 210-240;

В - коэффициент, находящийся в пределах 4,6-5,0;

при этом диаметр цилиндрического экрана равен 235-245 мм.

| US 5972106 А, 26.10.1999 | |||

| Устройство для получения монокристаллов, например, германия | 1961 |

|

SU141629A1 |

| Способ выращивания монокристаллов оксидов и устройство для его осуществления | 1979 |

|

SU786110A1 |

| ВЫСОКОЧАСТОТНЫЙ ИСТОЧНИК ВАКУУМНОГО УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ | 1995 |

|

RU2084046C1 |

| РАДИАЛЬНО-ВИХРЕВОЙ НАСОС | 2001 |

|

RU2182262C1 |

| US 5968264 А, 19.10.1999 | |||

| МНОГООБОРОТНЫЙ СБОРНО-РАЗБОРНЫЙЯЩИК | 1971 |

|

SU425837A1 |

Авторы

Даты

2003-03-20—Публикация

2000-11-01—Подача