Изобретение относится к металлургии и касается стали, которая может быть использована при изготовлении отливок крупногабаритных валов бумагоделательных машин.

Изобретение наиболее эффективно может быть использовано при производстве центробежно-литых валов для скоростных бумагоделательных машин, с малой чувствительностью к концентраторам напряжений в процессе эксплуатации.

Центробежно-литые валы, изготовленные из стали 35Л(ГОСТ 975-75) имеют низкую трещиностойкость в процессе эксплуатации.

Основной запас ударной вязкости стали зависит от работы зарождения трещины, а работа развития у стали 35Л, которая и характеризует трещиностойкость этой стали, очень низка. Это означает, что в процессе работы валов буммашин образовавшаяся трещина может привести к ускоренному разрушению, особенно при увеличении нагрузки.

Известна сталь, применяемая для этих целей, состоящая из следующих компонентов, мас.%:

Углерод - 0,12 - 0,45

Кремний - 0,20 - 0,80

Марганец - 0,35 - 0,90

Хром - 0,01 - 0,30

Никель - 0,01 - 0,30

Медь - 0,01 - 0,30

Алюминий - 0,01 - 0,10

Титан - 0,05 - 0,15

Кальций - 0,001 - 0,04

Цирконий - 0,01 - 0,07

Железо - Остальное

(см.авт.свид.СССР N1381195, кл.(C 22 C 38/50).

Недостатком известной стали является низкая эксплуатационная стойкость валов из-за пониженных механических свойств и трещиноустойчивости.

Наиболее близкой к предлагаемой стали по технической сущности и достигаемому результату является сталь следующего состава, мас.%:

Углерод - 0,12 - 0,25

Кремний - 0,2 - 0,7

Марганец - 0,7 - 0,9

Никель - 0,4 - 0,5

Ванадий - 0,04 - 0,2

Кальций - 0,005 - 0,1

Алюминий - 0,01 - 0,08

Хром - 0,1 - 0,35

Цирконий - 0,005 - 0,1

Титан - 0,01 - 0,4

Медь - 0,04 - 0,5

Железо - Остальное

Недостатком известной стали является нестабильность получаемых свойств, т. к. при колебании содержания углерода и других элементов от нижнего уровня к верхнему в пределах марочного состава происходит резкое изменение структуры стали. При различном соотношении элементов структура стали может быть ферритной, ферритно-перлитной и бейнитной. Наличие такого многообразия структуры стали вызывает трудности в проведении термической обработки, т.к. требует специального режима для каждой плавки, и получить стабильные свойства для данной стали очень сложно. Кроме того, из-за большой ликвации элементов при центробежной отливке валов наблюдается большая неоднородность свойств, что приводит к резкому снижению трещиностойкости в процессе эксплуатации.

Предлагаемая сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, кальций, цирконий, ванадий и железо, согласно изобретению дополнительно содержит церий при следующем соотношении компонентов, мас.%:

Углерод - 0,13 - 0,16

Кремний - 0,20 - 0,50

Марганец - 0,91 - 1,30

Хром - 0,20 - 0,60

Никель - 0,05 - 0,30

Медь - 0,01 -0,30

Алюминий - 0,005-0,06

Кальций - 0,005 - 0,02

Цирконий - 0,005 - 0,10

Ванадий - 0,05 - 0,10

Церий - 0,005 - 0,06

Железо - Остальное

Сталь может содержать примеси серы и фосфора не более 0,025% каждого.

Предлагаемая сталь отличается от известной тем, что дополнительно содержит церий 0,005 - 0,06 мас.%.

При содержании церия ниже нижнего предела его воздействие на трещиностойкость стали мало эффективно, а при содержании его выше верхнего предела трещиностойкость снижается за счет развития межзеренного разрушения литой стали, что связано с избыточным обогащением бывших границ зерен неметаллическими включениями.

Предлагаемая сталь отличается большим содержанием марганца 0,91 - 1,30%, против 0,7 - 0,9% в известной стали, что обеспечивает высокую трещиностойкость за счет увеличения устойчивости переохлажденного аустенита и повышения прочности, связанной с увеличением дисперсности карбидов и измельчением зерна.

При содержании марганца ниже нижнего предела трещиностойкость стали уменьшается за счет снижения прочности литой стали, а при содержании марганца выше верхнего предела трещиностойкость снижается за счет появления в нормализованной стали структуры бейнита, вызывающего охрупчивание.

Предлагаемая сталь отличается большим содержанием хрома 0,2 - 0,6%, против 0,1 - 0,35% в известной стали, что обеспечивает высокую трещиностойкость за счет повышения прочности литой стали.

При содержании хрома ниже нижнего предела его влияние на трещиностойкость не эффективно, а при содержании хрома выше верхнего предела трещиностойкость практически не повышается, но увеличивается стоимость стали.

Предлагаемая сталь отличается более низким содержанием никеля 0,05 - 0,30%, против 0,4 - 0,5% в известной стали, что, не снижая трещиностойкости, уменьшает стоимость стали.

При содержании никеля ниже нижнего предела его влияние на трещиностойкость мало эффективно, т.к. в таком количестве никель не способствует ослаблению взаимодействия дислокаций с атомами внедрения и сопротивления кристаллической решетки движение свободных дислокаций.

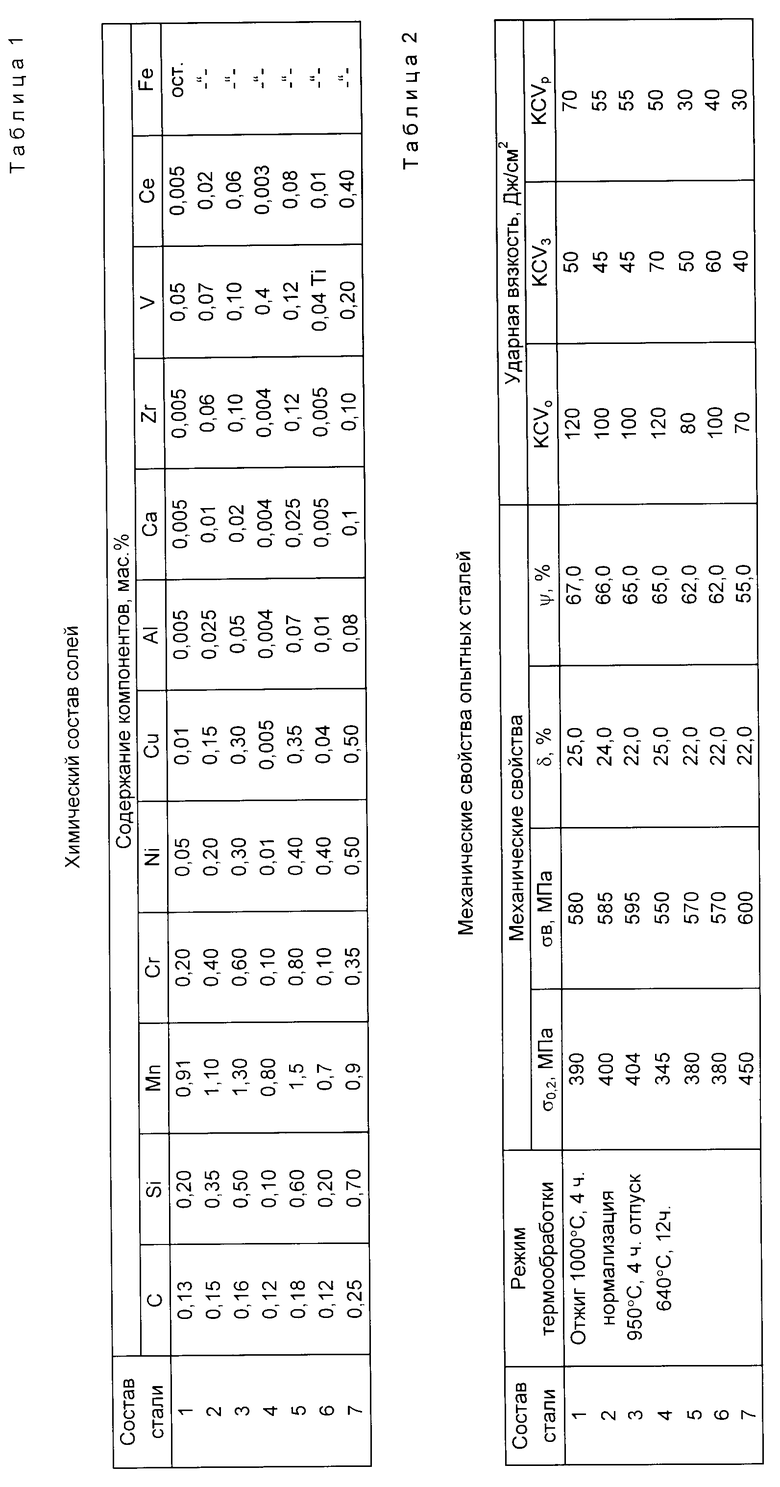

В табл. 1 приведен химический состав предлагаемой стали трех плавок (1, 2, 3), а также химический состав плавок, имеющих концентрацию компонентов ниже нижнего и выше верхнего пределов предлагаемого состава (4, 5), а также состав стали-прототипа (6, 7). Выплавку проводили в 150 кг индукционной печи с разливкой металла на отливки 80 х 180 х 200 мм для определения механических свойств и трещиностойкости этих сталей.

Трещиностойкость сталей определялась по работе развития трещины, которая в основном и характеризует работоспособность валов буммашин. Для определения трещиностойкости (работоспособности) сталей были проведены испытания на инструментированном маятниковом копре фирмы РК - МФЛ (ФРГ) с максимальной энергией удара 300 Дж, оснащенной системой электронного управления, регистрации, сбора и воспроизведения измерений импульсов. При испытании образцов для каждого из них записывали диаграммы в координатах "нагрузка - перемещение" и "энергия - перемещение".

Исследование таких диаграмм позволяет разложить ударную вязкость зарождения и распространения трещин в ударном образце, а количественные значения позволяют оценить трещиностойкость сталей. В табл.2 приведены данные по ударной вязкости(KCVо = KCVз + KCVр, где KCVо- общая ударная вязкость, KCVз и KCVр - соответственно, ударная вязкость зарождения и распространения трещины) и механическим свойствам по оптимальным режимам термообработки.

Испытание на растяжение проводили в соответствии с ГОСТ 14972-73 на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм.

Как видно из табл.2, предлагаемая сталь имеет более высокую трещиностойкость по сравнению с прототипом (по результатам работы развития трещины).

Использование предложенной стали в качестве материла для центробежнолитых валов буммашин позволит повысить надежность работы за счет повышения трещиностойкости.

Предлагаемая сталь прошла лабораторные испытания и рекомендована к промышленному опробованию в условиях АО "Буммаш".

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| СТАЛЬ | 1995 |

|

RU2110599C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ИСТ ЭЛ-200 | 1999 |

|

RU2149213C1 |

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

Изобретение относится к металлургии, в частности к стали, которая может быть использована при изготовлении центробежно-литых валов скоростных буммашин. Предлогаемая сталь содержит, мас. %: углерод 0,13 - 0,16; кремний 0,20-0,50; марганец 0,91 - 1,30; хром 0,20 - 0,60; никель 0,05 - 0,30; медь 0,01-0,30/ алюминий 0,005 - 0,05; кальций 0,005-0,02; цирконий 0,005-0,10; ванадий 0,05-0,10; церий 0,005 - 0,06; железо - остальное. Сталь обладает высокой трещиностойкостью при эксплуатации. 2 табл.

Сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, кальций, цирконий, ванадий, железо, отличающаяся тем, что она дополнительно содержит церий при следующем соотношении компонентов, мас.%:

Углерод - 0,13 - 0,16

Кремний - 0,2 - 0,5

Марганец - 0,91 - 1,3

Хром - 0,2 - 0,6

Никель - 0,05 - 0,3

Медь - 0,01 - 0,3

Алюминий - 0,005 - 0,05

Кальций - 0,005 - 0,02

Цирконий - 0,005 - 0,1

Ванадий - 0,05 - 0,1

Церий - 0,005 - 0,06

Железо - ОстальноеП

| Авторское свидетельство, 538053, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-06-20—Публикация

1993-12-29—Подача