Изобретение относится к обработке металлов давлением и более конкретно к прокатке профилей преимущественно из непрерывнолитых заготовок в некруглых валках.

Целью изобретения является повышение производительности блока, снижение его металлоемкости и улучшение качества прокатываемых профилей.

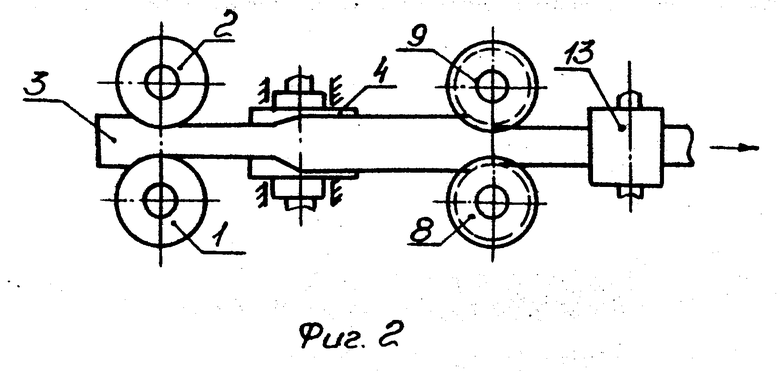

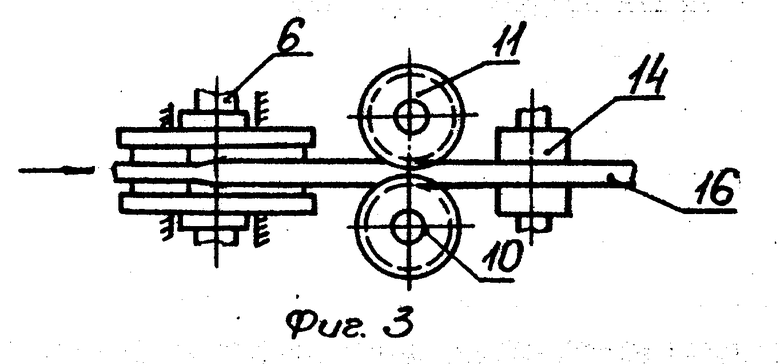

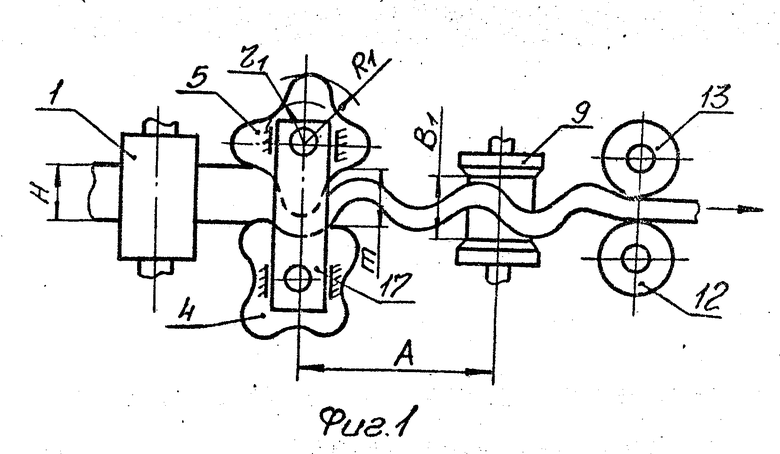

На фиг. 1 изображена группа прокатных клетей блока; на фиг. 2 то же, план; на фиг. 4 то же, план; на фиг. 5 схема закрытого калибра волнообразных валков.

Черновой блок прокатных клетей содержит по меньшей мере по одной клети с волнообразными валками и по одной клети для выпрямления волнообразной заготовки с гладкими валками, оси которых параллельны осям волнообразных валков.

Блок включает задающую клеть с вертикальными гладкими валками 1 и 2, обеспечивающими проработку боковых поверхностей заготовки 3, подготавливаемой для обжатия в первой клети с волнообразными валками 4 и 5. Блок снабжен по крайней мере двумя клетями с волнообразными валками 4-7, с числом волн по образующей поверхности, не превышающим пяти. Оси валков 4 и 5 одной клети взаимно перпендикулярны осям валков 6 и 7 другой клети.

За клетями с волнообразными валками 4, 5 и 6, 7 установлены клети с ящичными калибрами соответствующих валков 8, 9 и 10, 11. Ширина упомянутых калибров составляет 1,05-1,25 разности экстремальных радиусов предыдущих волнообразных валков, т. е. В1 (1,05-1,25) (R1-r1) и B2(1,5-1,25)(R2-r2). Калибр второй клети с волнообразными валками 6 и 7 выполнен закрытым. За клетями с ящичными калибрами смонтированы проглаживающие клети с гладкими валками 12, 13 и 14, 15 соответственно.

Расстояние между клетями А не превышает шести максимальных растворов m волнообразных валков 4, 5 первой клети.

Предлагаемый блок выполнен в виде по меньшей мере двух групп клетей (фиг. 1, 2 и фиг. 3 и 4). Между клетями с волнообразными 4 и 5 и гладкими 12 и 13 валками первой группы и между клетями с волнообразными 6 и 7 и гладкими 14 и 15 валками установлено по одной клети с ящичными валками соответственно 8, 9 и 10, 11. Причем оси валков 8 и 9 перпендикулярны осям валков 4, 5, 12 и 13, а оси валков 10 и 11 перпендикулярны осям валков 6, 7, 14 и 15. Клети второй группы (фиг. 3 и 4) развернуты вокруг оси прокатки на 90о относительно аналогичных клетей первой группы (фиг. 1 и 2). Калибры клетей с волнообразными валками 4, 5 и 6, 7 выполнены закрытыми, как показано на фиг. 5.

Волнообразные валки 4, 5 и 6, 7 установлены в кассетах 17 и 18, смонтированных в пазах станины с возможностью самопроизвольного смещения кассет в радиальном направлении и поперек технологической оси блока.

Расположение клетей с волнообразными валками относительно других клетей в блоке может быть не только горизонтальным и вертикальным, но и иным, например под 45о к горизонтали.

Благодаря использованию клетей с волнообразными, ящичными ребровыми и проглаживающими валками обеспечивается прокатка заготовок в блоке с общей вытяжкой до 60-80 и средней за пропуск не менее 1,6-1,9.

В процессе работы нагретую исходную заготовку 3 на первом этапе деформируют по ширине в задающей клети с вертикальными валками 1 и 2, затем интенсивно обжимают заготовку по высоте в первой клети с волнообразными валками 4 и 5, осаживают волнообразный профиль в ребровом ящичном калибре в валках 8 и 9 и выравнивают в гладких валках 12 и 13. На втором этапе плоскую промежуточную заготовку деформируют в закрытом ящичном калибре волнообразных валков 6 и 7, контролируют змееобразный раскат в валках 10 и 11 и окончательно выравнивают его в клети с валками 14 и 15, получая промежуточный подкат 16, который прокатывают далее до готового профиля.

Прокатку в черновом блоке выполняли из непрерывнолитой заготовки 80х80х1200 мм из стали Ст 3, которую нагревали в электропечи до 1200-1240оС. После выдачи из печи заготовку прокатывали в вертикальной клети, затем последовательно в соответствующих клетях с волнообразными, ребровыми ящичными и проглаживающими валками.

Максимальный диаметр волнообразного валка составляет 220 мм, минимальный 122 мм. Максимальный раствор между валками волнообразной клети составлял m 85 мм, поэтому расстояние А между осями клетей было установлено равным 6m 510 мм. Общая длина блока между осями первой и последней клетей составила 510х3060 мм.

Схема обжатия заготовки в блоке приведена в табл. 1.

Общая вытяжка λоб при прокатке заготовки 80х80 мм до раската сечением 12х12 мм составила 45, средняя вытяжка за проход 1,72.

Относительное расстояние между клетями заявляемого блока составило:

А/н 510/80 6,3 т.е. меньше, чем по прототипу и аналогу, а обжатия в волнообразных калибрах существенно повысили качество металла, прокатанного из непрерывнолитых заготовок Δh2/H2=  • 100 76%

• 100 76%

Δh5/H5 31/46 100 67

Таким образом, с увеличением общей вытяжки в блоке увеличивается производительность блока на 25-35% Металлоемкость блока по сравнению с известным уменьшается на 10% В результате прокатки непрерывнолитой заготовки за семь проходов повысились механические характеристики металла (см. табл. 2) σв на 28% σт на 21% δ на 25%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВЫХ ПРЯМОУГОЛЬНЫХ ВЫСОКОТОЧНЫХ ПРОФИЛЕЙ | 1994 |

|

RU2062671C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СИСТЕМА КАЛИБРОВКИ ВАЛКОВ | 2011 |

|

RU2490079C2 |

| Способ прокатки на многониточном непрерывном сортовом стане | 1991 |

|

SU1784294A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

Изобретение относится к обработке металлов давлением, более конкретно к прокатке профилей преимущественно из непрерывнолитых заготовок в некруглых валках. Цель изобретения - повышение производительности блока, снижение его металлоемкости и улучшение качестве прокатываемых профилей. Блок прокатных клетей содердит по меньшей мере по одной клетки с волнообразными 4, 5 и по одной клети для выпрямления волнообразной заготовки с гладкими валками 1, оси которых параллельны осям волнообразных валков. Блок выполнен в виде по меньшей мере двух групп клетей, в каждой из которых между упомянутыми клетями с волнообразными и гладкими валками дополнительно установлена клеть с ящичным калибром 9, причем оси этой клети перпендикулярны осям валков других клетей группы. Клети каждой группы развернуты вокруг оси прокатки на 90o относительно аналогичных клетей соседней группы. Калибры клетей с волнообразными валками выполнены закрытыми. 5 ил., 2 табл.

ЧЕРНОВОЙ БЛОК ПРОКАТНЫХ КЛЕТЕЙ, содержащий по меньшей мере одну клеть с волнообразными валками и одну клеть для выпрямления волнообразной заготовки с гладкими валками, оси которых параллельны осям волнообразных валков, отличающийся тем, что, с целью повышения производительности блока, снижения его металлоемкости и улучшения качества прокатываемых профилей, он выполнен в виде по меньшей мере двух групп клетей, в каждой из которых между упомянутыми клетями с волнообразными и гладкими валками дополнительно установлена клеть с ящичным калибром, причем оси валков этой клети перпендикулярны осям валков других клетей группы, и клети каждой группы развернуты вокруг оси прокатки на 90o относительно аналитических клетей соседней группы, а калибры четырех клетей с волнообразными валками выполнены закрытыми.

| Авторское свидетельство СССР N 1785129, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Экспресс-информация ЧМ | |||

| М., 1986, вып.18, с.1-9. | |||

Авторы

Даты

1996-02-20—Публикация

1990-05-03—Подача