Изобретение относится к металлорежущему инструменту, а именно к тангенциально закрепляемым на державке твердосплавным режущим пластинам для токарной обработки профиля колес железнодорожных вагонов (далее - для колесотокарной обработки).

Колесотокарная обработка характеризуется непостоянством режима резания и значительной глубиной (5-14 мм) резания, что усложняет решение проблемы стружкодробления. Используют пластины специальной конструкции (рис. 3.12а на с. 103 работы: Сборный твердосплавный инструмент /Г.Л.Хает, В.М.Тах, Г.К. Громаков и др.; Под общ. ред. Г.Л.Хаета. - М.: Машиностроение, 1989. - 256 с.). Преимущественно в державке резца они крепятся тангенциально.

Известна конструкция пластин [рис.3.1з на с.91 указанного выше источника информации] , у которых в стружкозавивающей канавке выполнены выступы (для повышения устойчивости стружкодробления) овальной формы. Выступы расположены вдоль режущей кромки на расстоянии друг от друга, превышающем длину малой оси (ширину) овальных выступов. Длина большой оси овальных выступов соизмерима с шириной стружкозавивающей канавки. Число выступов и их ориентация относительно режущей кромки не имеют четкой связи с режимом резания.

Недостатком решения является отсутствие устойчивого стружкодробления при обработке различных участков профиля колеса (сливная стружка при обработке фаски, галтели и гребня).

В качестве ближайшего аналога предложенного изобретения можно принять известную тангенциальную режущую пластину, имеющую опорную поверхность, главную и вспомогательную режущие кромки, сопряженные радиусом, и стружкозавивающую канавку, расположенную на передней поверхности (см. каталог фирмы Sandvik Coromant Ry 8500:2, 1980, c.31).

Недостатком решения является низкая устойчивость стружкодробления при обработке различных участков профиля колеса.

Техническим результатом предлагаемого изобретения является повышение устойчивости стружкодробления, то есть обеспечение отсутствия сливной стружки при обработке любых участков колеса.

Технический результат достигается размещением в стружкозавивающей канавке выступов с такой геометрией и в таком количестве, которые обеспечивают при любых условиях резания устойчивое стружкодробление за счет деформации образующейся стружки.

Заявляемая тангенциальная режущая пластина содержит, как и прототип, опорную поверхность, главную и вспомогательную режущие кромки, сопрягаемые радиусом, и на передней поверхности содержит стружкозавивающую канавку. Согласно изобретению на тангенциальной режущей пластине выполнены выступы, при этом на виде сверху геометрические центры выступов расположены на стороне стружкозавивающей канавки, противоположной главной режущей кромке, первый из двух радиусов радиусом r прилегает непосредственно к радиусной выкружке, выполненной в стружкозавивающей канавке, затем расположены выступы радиуса R>r, причем расстояние между центрами выступов с радиусом r больше 2r, центр первого выступа радиусом r отстоит от вспомогательной режущей кромки на величину, меньшую минимальной глубины резания, а центр последнего выступа радиусом R отстоит от вспомогательной режущей кромки на величину, соизмеримую с максимальной глубиной резания, при этом радиус R предпочтительно равен 0,05 максимальной глубины резания, выступы сопрягаются между собой плавной кривой, не пересекающей указанную сторону стружкозавивающей канавки, причем в торцовом сечении, перпендикулярном главной режущей кромке, выступы сверху ограничены опорной поверхностью, а снизу - сопряжены скругляющим радиусом до центра стружкозавивающей канавки.

Кроме того, в указанном торцевом сечении центры выступов расположены на уровне режущей кромки, а верхняя часть выступов скруглена.

Кроме того, на виде сверху центр радиусной выкружки расположен на линии геометрических центров выступов, а ее радиус меньше минимальной глубины резания и плавно сопряжен с наружной стороной стружкозавивающей канавки, при этом в торцевом сечении, перпендикулярном указанной линии центров, верх радиусной выкружки ограничен опорной поверхностью, а снизу радиусная выкружка сопряжена с центром стружкозавивающей канавки радиусом, соизмеримым с указанным радиусом выкружки на виде сверху.

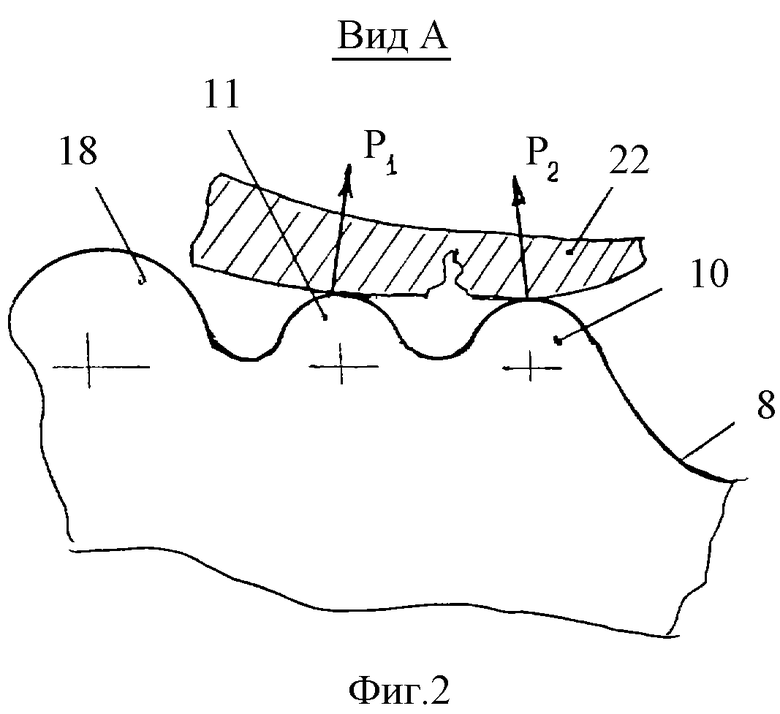

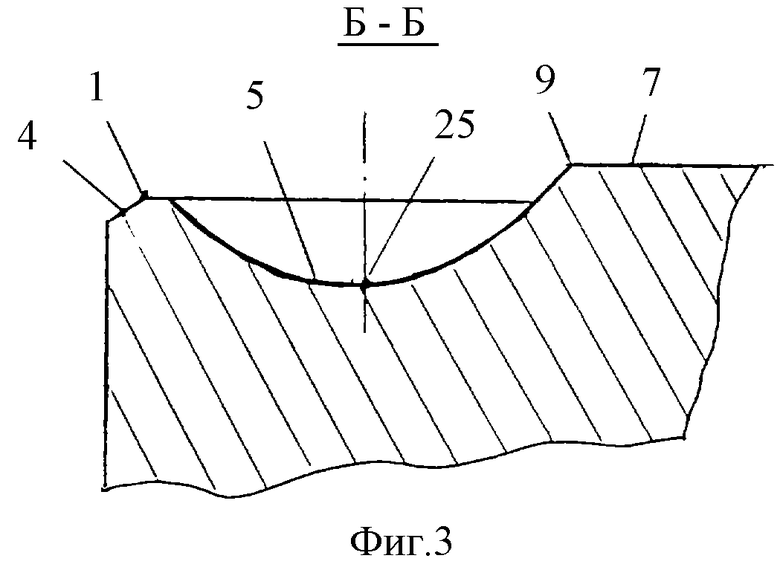

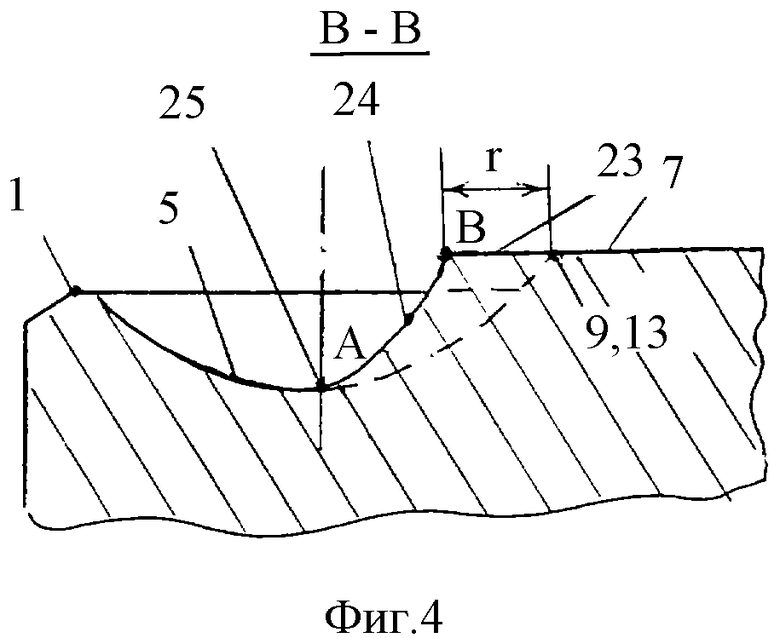

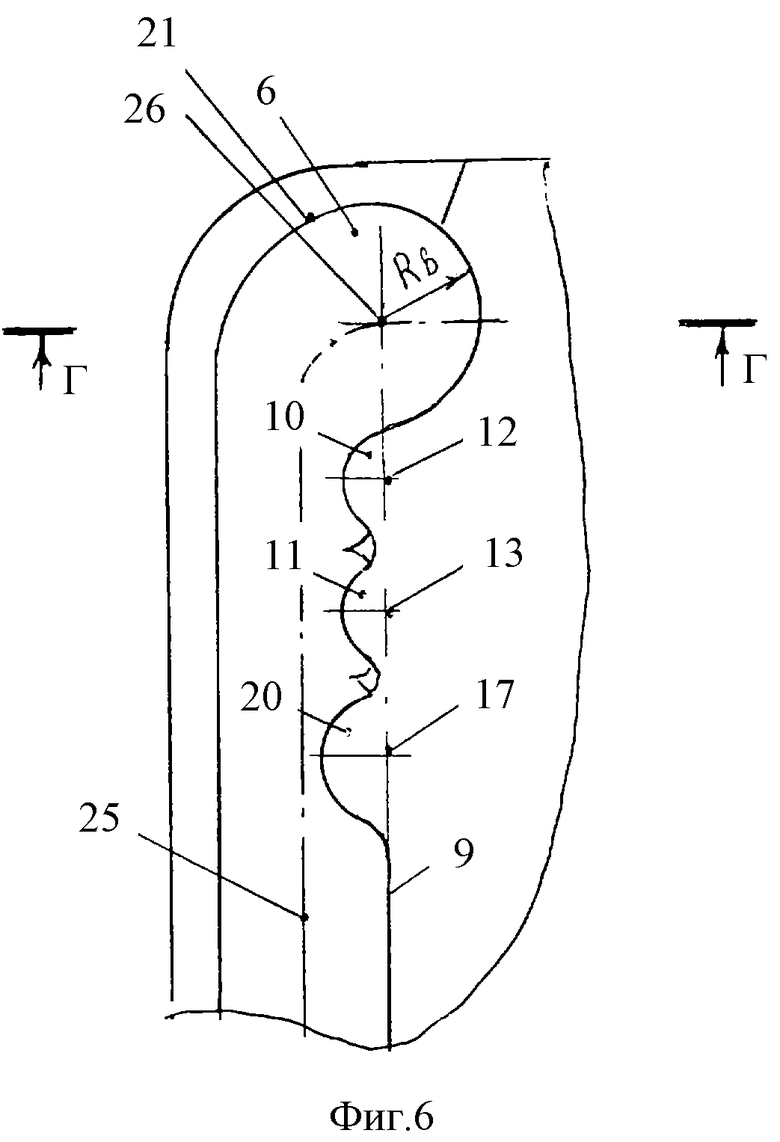

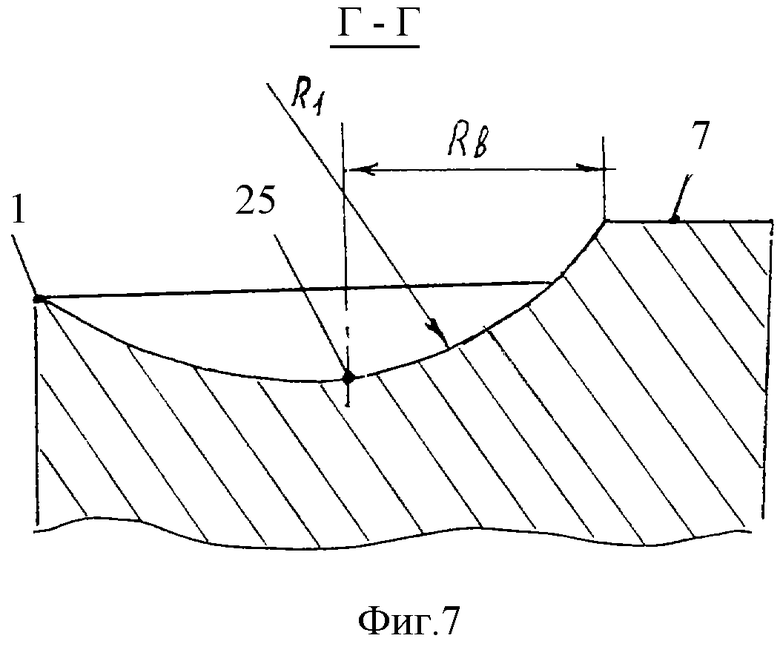

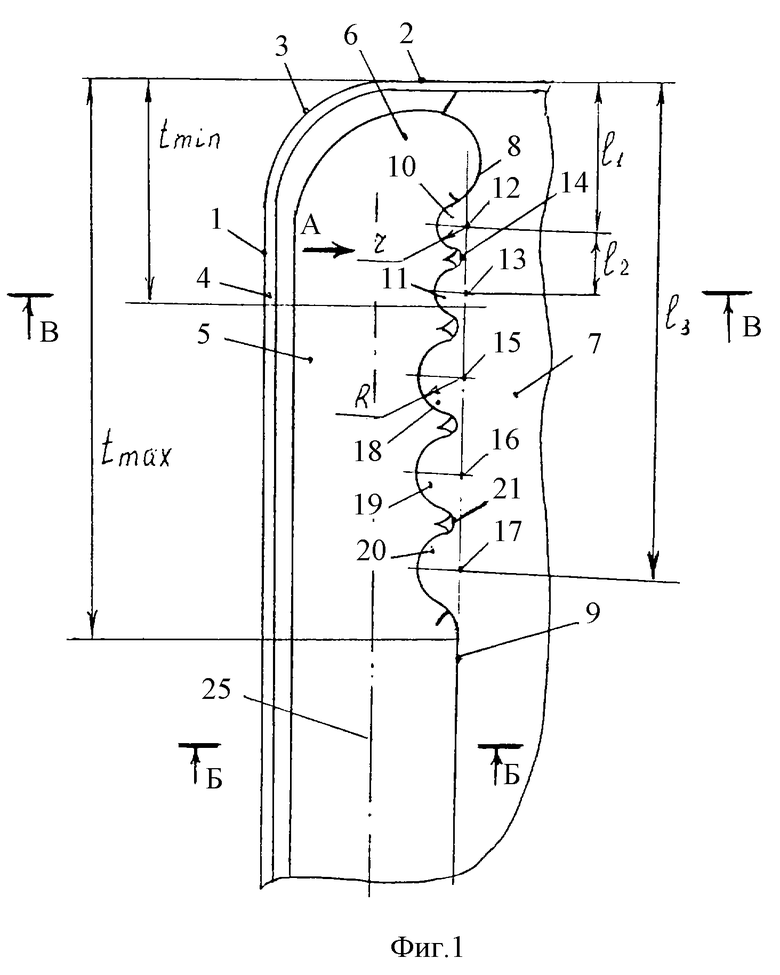

На фиг. 1 показан вид сверху на пластину, на фиг.2 - вид А по фиг.1, на фиг. 3 и 4 - сечения по фиг.1, на фиг.5 - вариант исполнения сечения В-В, на фиг.6 -вариант исполнения выкружки на пластине, на фиг.7 - сечение по фиг.6.

Заявляемая пластина содержит основную режущую кромку 1, вспомогательную режущую кромку 2 и соединяющий их радиусный участок 3. На некотором (рекомендации общеизвестны) расстоянии от них расположена упрочняющая фаска 4 и стружкозавивающая канавка 5, заканчивающаяся у радиусного участка 3 радиусной выкружкой 6. Опорная площадка 7 пластины предназначена для базирования пластины в кассете или резце. К контуру 8 радиусной выкружки 6 со стороны 9 стружкозавивающей канавки 5, противоположной главной режущей кромке 1, прилегает первый из двух выступов 10 и 11. Их контур описан малым радиусом r. Центры 12 и 13 выступов 10 и 11 лежат на указанной стороне 9 стружкозавивающей канавки 5. Центр 12 первого выступа 10 отстоит от вспомогательной режущей кромки 2 на величину l1, меньшую минимальной глубины резания, то есть l1<tmin. Под минимальной глубиной резания условимся понимать ту глубину металла, который удаляется с обода железнодорожного колеса при черновом проходе, то есть tmin≈5÷8 мм, для удаления дефектного слоя. Глубина резания при чистовом проходе (он выполняется только в тех случаях, когда требуемый профиль колеса не получен после чернового прохода) существенно меньше, она не оговаривается, стружкодробление при чистовом проходе обеспечивается выкружкой 6.

Выступы 10 и 11 сопряжены между собой плавной кривой 14, не пересекающей линию 9 центров выступов (для исключения образования концентратора напряжений). Расстояние l2 между центрами 12 и 13 выступов 10 и 11 больше 2r, то есть l2>2r, что обеспечивает сопряжение выступов указанной плавной кривой 14.

За выступами 10 и 11 с центрами 15, 16, 17, лежащими на указанной стороне 9 стружкозавивающей канавки, расположены выступы 18, 19, 20 радиусом R>r. Число этих выступов не лимитировано, но один, как минимум, выступ 18 необходим, более трех выступов не рационально иметь, иначе условие R>r не позволит разместить их на участке l3, соизмеримом с максимальной глубиной резания, то есть l3≈(1,0÷1,1)tmax. Радиус R этих выступов строго не лимитирован, но менее 0,05 tmax он не целесоооразен (проверено экспериментально). Выступы 18, 19 и 20 сопрягаются между собой плавной кривой 21, не пересекающей линию 9 их центров. Аналогичной кривой сопрягается второй выступ 11 радиуса r с первым выступом радиусом R и последний выступ 20 радиусом R со стороной 9 стружкозавивающей канавки.

Принципиально такое устройство пластины связано со следующим. Выступов малого радиуса r необходимо иметь два для того, чтобы обеспечить необходимую деформацию стружки 22, что облегчает ее скол реакциями P1 и Р2 между выступами 10, 11 и стружкой 22. Такую деформацию стружки 22 легче создать, если выступ 10 начинается сразу с контура 8, то есть он выполнен прилегающим к контуру 8 радиусной выкружки 6. Этим же определено расстояние l1 от его центра до вспомогательной режущей кромки и расстояние l2 между центрами выступов.

Конфигурация выступов в торцевом сечении пластины представляет собою следующее.

Верхняя часть 23 выступов ограничена плоскостью опорной поверхности 7 пластины. Нижняя (боковая) 24 часть выступов сопряжена с центром 25 стружкозавивающей канавки 5 скругляющим радиусом АВ.

Более удачные условия стружкодробления и снижение силы резания будут в случае, если скругляющий радиус АВ скруглить в верхней части до уровня опорной площадки 7 противоположным радиусом, то есть радиусную кривую АВ заменить кривой АС, состоящей из двух сопрягаемых дуг обратной кривизны. Для этого центры выступов целесообразно расположить на уровне режущей кромки 1, то есть от опорной поверхности 7 они будут отстоять на некотором расстоянии h (целесообразно h>0,05 мм).

Пластина описанной выше конструкции обеспечивает устойчивое стружкодробление при токарной обработке профиля колес железнодорожных вагонов во всем используемом диапазоне скоростей резания и подач при черновой обработке. Однако в отдельных случаях возникает потребность в чистовой обработке, где глубина t1<<tmin. При такой чистовой обработке выступы не задействованы в деформировании стружки, стружкодробление обеспечивается только радиусной выкружкой 6. Более эффективное стружкодробление обеспечивается в том случае, если центр 26 радиусной выкружки 6 расположен на линии 9 геометрических центров 12, 13, 15 выступов, а ее радиус Rв меньше глубины резания tmin и плавно сопрягается с наружной стороной 27 стружкозавивающей канавки. В торцевом сечении Г-Г пластины радиусная выкружка ограничена опорной поверхностью 7, снизу (сбоку) она сопряжена скругляющим радиусом R1 с центром 25 стружкозавивающей канавки. Величина радиуса R1 строго не лимитирована, но рекомендуется выбирать его соизмеримым с радиусом выкружки, то есть R1≈Rв.

Работа заявляемой пластины частично описана при описании ее устройства. В общем виде работа пластины основана на создании условий деформации стружки стружкозавивающей канавкой (ее выступами и радиусной выкружкой), способствующей эффективному стружкодроблению при обработке различных участков профильной поверхности железнодорожного колеса, и состоит в следующем.

При черновом проходе с глубиной резания в пределах от tmin до tmax формируемая стружка, перемещаясь по криволинейной поверхности 5 стружкозавивающей канавки, претерпевает деформацию, и на выходе из стружкозавивающей канавки стружка вступает во взаимодействие с выступами 10, 11, 18, 19, 20. Силы Р1 и Р2 реакции взаимодействия стружки с выступами обусловливают поперечную деформацию стружки, что приводит к ее надлому и облегчает скол. В то же время впадины между выступами формируют (под действием силы давления стружки) на стружке продольные ребра жесткости, что повышает жесткость стружки при малой ее толщине (при малой величине продольной подачи) и, в то же время, облегчает ее скол на мелкие элементы и сегменты. Тот факт, что выступы с большим радиусом R отнесены от вспомогательной режущей кромки далее, чем выступы с малым радиусом r, связан с требованием их прочности, так как в периоды срезания самых больших припусков (то есть с самой большой глубиной резания) при обработке галтели и ребра колеса результирующая подача (одна составляющая подачи направлена вдоль оси колеса, вторая - перпендикулярно от оси колеса на рабочего) направлена так, что первыми во взаимодействие со стружкой вступают выступы 20, 19, 18. Давление стружки на них значительно, что требует соответствующей их прочности и достигается за счет выбора величины радиуса R.

При резании с глубинами, соизмеримыми с tmin, воздействие стружки на выступы менее значительно, что позволило уменьшить радиус r<R выступов. Необходимость плавного сопряжения первого 10 выступа с выкружкой связана с потребностью уменьшения силы резания и упрощения изготовления пластины.

При чистовом проходе (потребность в нем возникает редко) с глубинами t<tmin сторона 9 стружкозавивающей канавки и выступы не задействованы в резании. Весь процесс деформации стружки осуществляется радиусной выкружкой. Ее профиль должен обеспечить такую траекторию перемещения стружки в ней, чтобы не вызвать рост силы резания и создать такую степень пластической деформации стружки, которая привела бы к сколу стружки. Этот профиль получен при округлении выкружки радиусами Rв и R1.

Отметим, что испытания заявляемой пластины показали: она не дает сливной стружки при любых режимах резания при обтачке всех участков колеса на станках серии ИВВ-112 нормальной и повышенной жесткости при управлении вручную или с ЧПУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ПЛАСТИНА | 2000 |

|

RU2198767C2 |

| КОЛЕСОТОКАРНАЯ РЕЖУЩАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2196026C2 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2364475C1 |

| Стружколомающая сменная режущая пластина с переменным передним углом | 2017 |

|

RU2665858C1 |

| Вибрационный резец для обработки железнодорожных колесных пар и режущая пластина | 2018 |

|

RU2715923C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2015 |

|

RU2604742C2 |

| ТОРЦОВАЯ РЕЖУЩАЯ, РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ И ДЕФОРМИРУЮЩАЯ ФРЕЗА, РАБОЧИЕ ПЛАСТИНЫ К НЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ДЕФОРМИРУЮЩЕЙ ФРЕЗОЙ | 2005 |

|

RU2318634C2 |

| РЕЖУЩАЯ ПЛАСТИНА КОЛЕСОТОКАРНАЯ ЧАШЕЧНОЙ ФОРМЫ СО СТРУЖКОЛОМАЮЩИМ РЕЛЬЕФОМ НА ПЕРЕДНЕЙ ПОВЕРХНОСТИ | 2013 |

|

RU2528301C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 2003 |

|

RU2247632C1 |

| Многогранная режущая пластина | 1988 |

|

SU1611583A1 |

Изобретение может быть использовано в токарных резцах для обработки профиля железнодорожных колес. Главная и вспомогательная режущие кромки пластины сопряжены радиусом. На стороне стружкозавивающей канавки режущей пластины, противоположной режущей кромке, выполнены выступы соответствующей геометрии. Упомянутая канавка имеет радиусную выкружку соответствующей формы и размеров. В торцовом сечении, перпендикулярном главной режущей кромке, выступы сверху ограничены опорной поверхностью, а снизу сопряжены скругляющим радиусом до центра стружкозавивающей канавки. Созданы условия деформации стружки стружкозавивающей канавкой, обеспечивающие эффективное стружкодробление при обработке различных участков профильной поверхности железнодорожного колеса. 2 з.п.ф-лы, 7 ил.

| Горелка для жидкого топлива | 1927 |

|

SU8500A1 |

| Режущий инструмент | 1985 |

|

SU1303279A1 |

| Многогранная режущая пластина | 1988 |

|

SU1611583A1 |

| Режущий инструмент | 1990 |

|

SU1715511A1 |

| Резец для тяжелого резания | 1989 |

|

SU1757776A1 |

| US 5123788, 23.06.1992 | |||

| 0 |

|

SU168555A1 | |

| СПОСОБ ШТАМПОВКИ МОНОЛИТНЫХ ПАНЕЛЕЙ | 0 |

|

SU222317A1 |

| ХАЕТ Г.Л | |||

| и др | |||

| Сборный твердосплавный инструмент | |||

| - М.: Машиностроение, 1989, с.91, рис.3.1з, с.103, рис.3.12а. | |||

Авторы

Даты

2003-03-27—Публикация

2001-03-11—Подача