Заявленное решение относится к металлорежущему инструменту, а именно к токарным режущим пластинам чашечной формы для обработки бывших в эксплуатации железнодорожных колес.

Уровень развития техники в данной области известен, например, из решения [Патент РФ на изобретение №2198767, МПК В23В 27/16. Режущая пластина. 2003, Бюл. №5], в котором режущая пластина чашечной формы имеет стружкозавивающую канавку с расположенными в ней стружколомающими выступами. Недостатком данного решения является низкая эффективность стружколомания при обработке железнодорожных колес. Это более всего проявляется при обработке колеса в области его галтели. При обработке таких колес в районе галтели деформация стружки недостаточна для образования эффекта ее долома указанными выступами.

Наиболее близким по мнению заявителя является решение [Патент РФ №30297, МПК 7 В23В 27/16 на полезную модель «Твердосплавная пластина металлорежущего инструмента». 27.06.2003, Бюл. №18], в котором передняя поверхность инструмента содержит стружкозавивающую канавку и расположенные в ней в шахматном порядке стружколомающие выступы, выступы в каждом ряду отстоят друг от друга на равном расстоянии, высота выступов второго ряда больше высоты выступов первого ряда, выступы выполнены в виде полусфер, расстояние между выступами первого ряда меньше ширины стружки и больше ее половины.

Недостатком решения является низкая эффективность стружколомания при обработке железнодорожных колес, у которых материал в районе галтели и реборды за поверхностью катания значительно деформирован либо наплавлен в процессе восстановления поверхности. При обработке таких колес в районе галтели пластичность материала избыточна и деформация стружки недостаточна для образования эффекта ее долома указанными выступами.

Техническим результатом заявляемого решения является повышение эффективности стружколомания, т.е. минимизация возможностей для образования сливной стружки.

Это достигается за счет того, что деформация стружки повышена за счет изменения формы, размера и расположения выступов второго ряда. Они выполнены с началом у дна стружкозавивающей канавки и максимальной высотой в месте сопряжения задней стороны стружкозавивающей канавки с профилем режущей пластины чашечной формы. Каждый выступ второго ряда внутри стружкозавивающей канавки расположен так, чтобы его фронт был перпендикулярен направлению движения стружки.

Таким образом, заявляемый объект, как и прототип, на передней поверхности содержит стружкозавивающую канавку и расположенные в ней в шахматном порядке два ряда стружколомающих выступов, причем выступы первого (ближнего к режущей кромке) ряда расположены на передней стороне стружкозавивающей канавки, выполнены в форме части сферы (полусферы). Высота этих выступов не выходит за пределы передней поверхности. Количество этих выступов предопределяется диаметром выступа и расстоянием между ними.

Однако заявляемый объект отличается тем, что выступы второго ряда расположены на внутренней (дальней от режущей кромки пластины) поверхности стружкозавивающей канавки с началом у дна канавки и максимальной высотой у места сопряжения стружечной канавки с профилем чашечной пластины. Выступы второго ряда ориентированы (повернуты) относительно окружности стружкозавивающей канавки так, чтобы передняя сторона (фронт) выступа была по возможности (максимально) перпендикулярна направлению движения стружки, срезаемой в области галтели обрабатываемой поверхности колеса, при этом высота каждого второго выступа во втором ряду выступов выполнена больше, чем высота последующего и предыдущего выступов.

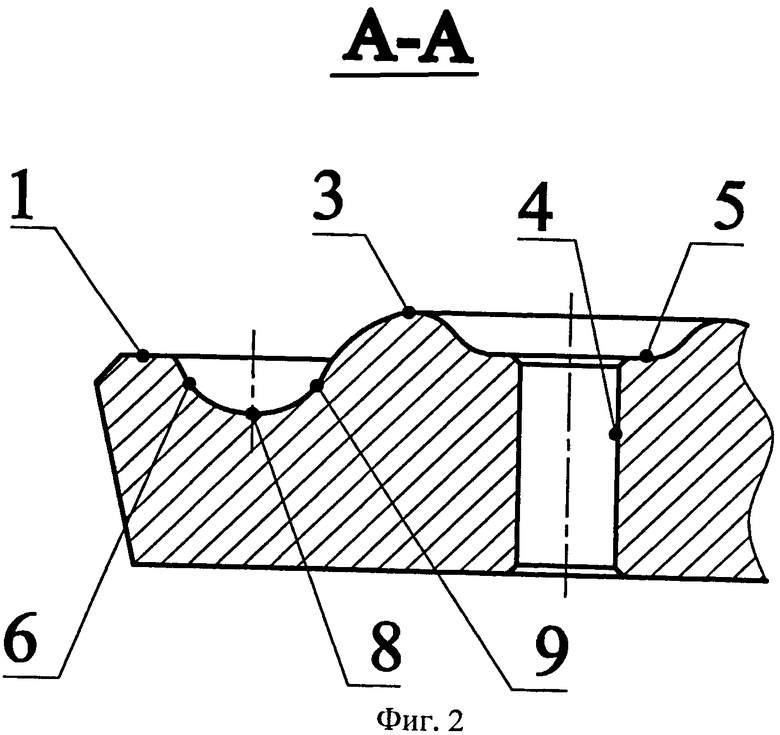

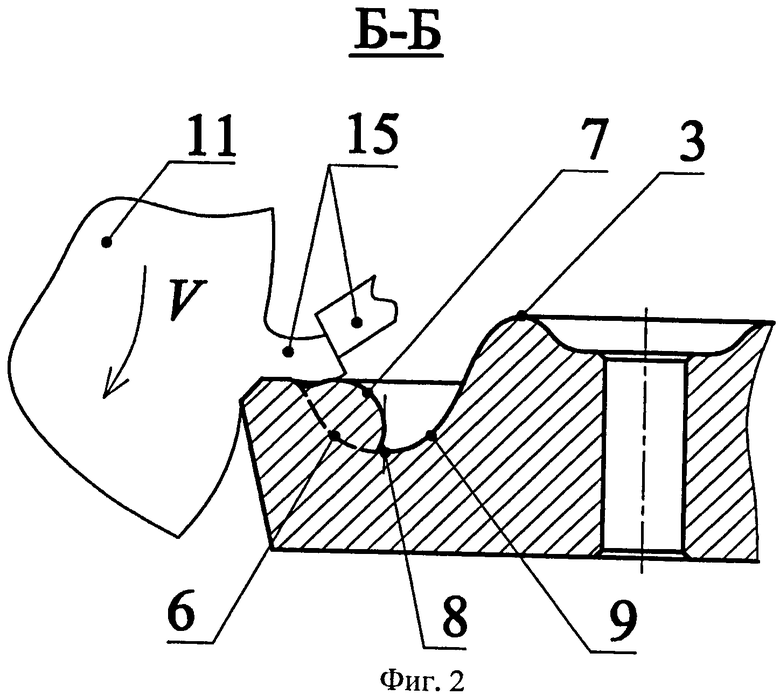

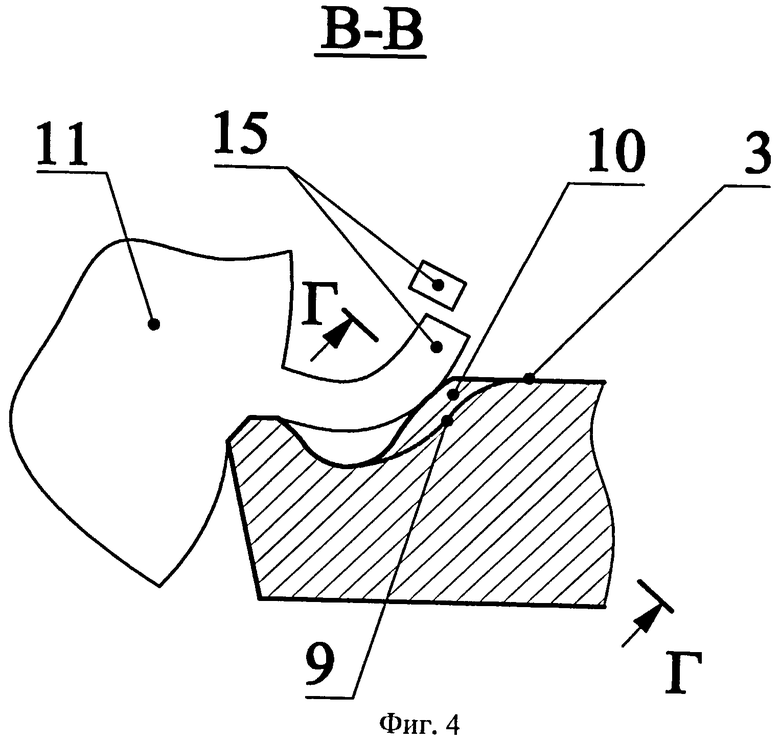

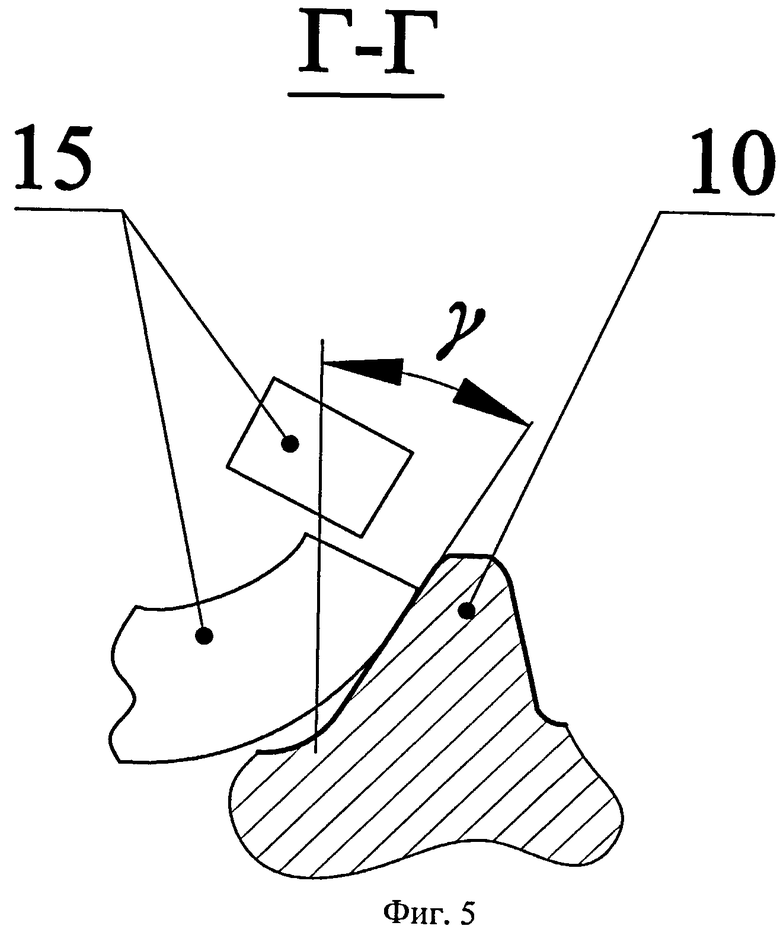

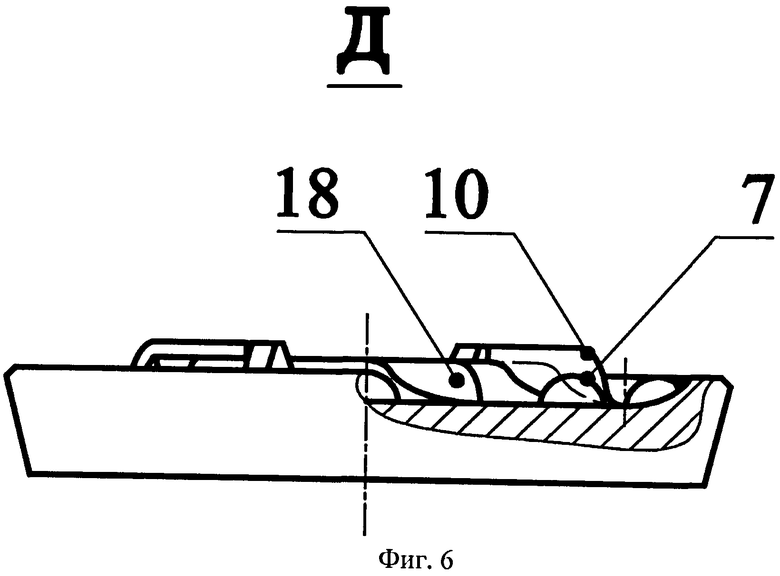

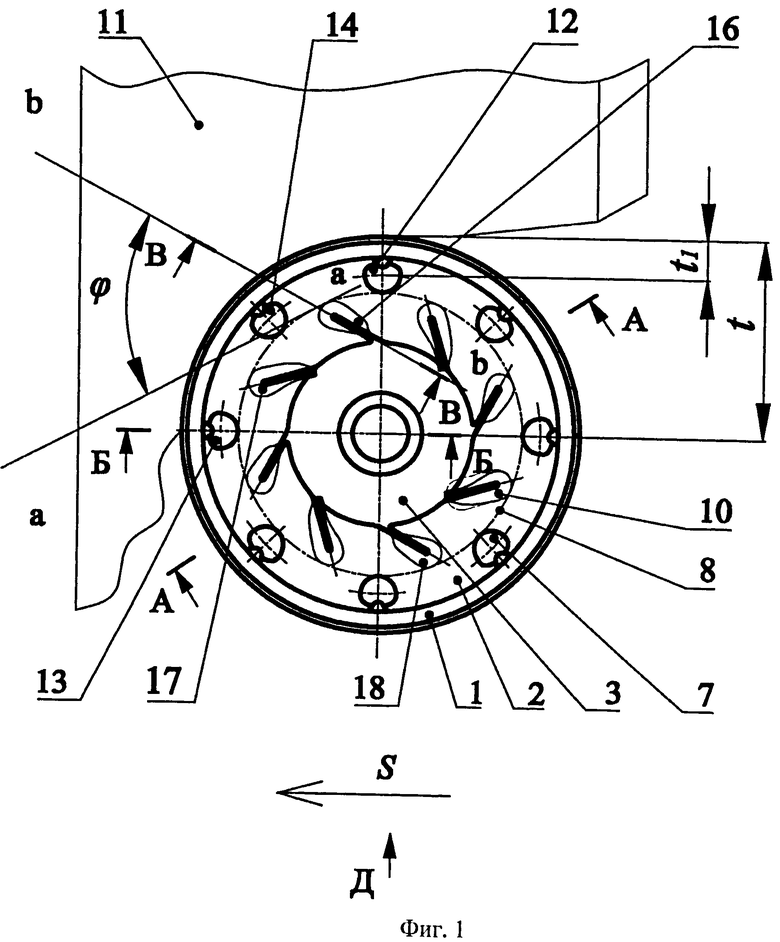

На фиг.1 представлена схема (вид сверху) режущей колесотокарной пластины чашечной формы (показан момент обработки галтели колеса). На фиг.2 показано сечение А-А по фиг.1, на фиг.3 - сечение Б-Б, на фиг.4 - сечение В-В, на фиг.5 показано сечение Г-Г по фиг.4, на фиг.6 - вид Д по фиг.1.

Устроена режущая колесотокарная пластина чашечной формы следующим образом. Круглая режущая пластина на передней поверхности имеет режущую кромку 1, кольцевую стружкозавивающую канавку 2 и стружколомающий профиль 3. Пластина устанавливается в корпус резца, базируется по отверстию 4 и зажимается с опиранием на поверхность 5. В кольцевой стружкозавивающей канавке 2 на ее передней (ближней к режущей кромке) поверхности 6 выполнены стружколомающие выступы 7. Они расположены равномерно по длине кольцевой стружкозавивающей канавки 2. Расстояние между ними выбирается исходя из режима резания: чем больше глубина резания t и подача S, тем большие размеры будут у выступов 7, тем меньшее количество выступов разместится на длине канавки 2. Например, при использовании режущих пластин диаметром более 30 мм и при глубине резания более 8 мм с подачей более 1 мм на оборот колеса целесообразно (удается) разместить 8-10 выступов. При меньшей глубине резания и меньшей подаче возможно размещение 10-14 выступов. Выступы имеют форму сферы. Сфера выступов расположена на передней поверхности 6 кольцевой канавки 2 так, что высота выступа не выходит за пределы передней поверхности (не выше режущей кромки 1), а на уровне дна 8 кольцевой стружечной канавки 2 выступ пересекается с поверхностью канавки 2. На внутренней (дальней от режущей кромки 1 пластины) поверхности 9 стружкозавивающей канавки 2 расположены выступы 10 второго ряда. Они начинаются со дна 8 канавки (с нулевой начальной высотой у дна 8 канавки) и имеют максимальную высоту в месте сопряжения с профилем 3 чашечной пластины. Выступы второго ряда ориентированы (повернуты) относительно окружности стружкозавивающей канавки так, чтобы передняя сторона (фронт) выступа второго ряда была перпендикулярна (по возможности максимально ближе к перпендикулярному) направлению движения стружки, срезаемой в области галтели обрабатываемой поверхности колеса. Применительно к геометрии чашечной пластины это означает, что угол φ между плоскостью b-b, перпендикулярной плоскости профиля 3 и проходящей через осевую линию выступа 10, и плоскостью a-a, перпендикулярной плоскости профиля 3 и проходящей через касательную к кольцевой линии дна 8 канавки в точке пересечения плоскости b-b с кольцевой линией дна 8 канавки, составляет 70-90 градусов. Выступы 10 второго ряда расположены по отношению к выступам 7 первого ряда в шахматном порядке.

Работает указанная пластина следующим образом. Чашечную пластину в своем угловом положении относительно поверхности обрабатываемого колеса 11 устанавливают так, чтобы стружколомающие выступы 10 заняли положение 12, соответствующее максимально возможной глубине t резания, или положение 13, соответствующее обработке с минимальной t1 глубиной резания. В том и другом случае выступы 10 второго ряда и выступы 7 первого ряда займут свое такое положение, при котором сходящая по передней поверхности пластины стружка будет подвергаться дополнительной винтовой деформации выступами 10 второго ряда и изгибу выступами 7 и выступами 10 второго ряда. В районе обработки галтели колеса превалирующее направление схода стружки будет перпендикулярно (или близко к этому в диапазоне от 70 до 90 градусов) касательной a-a. При этом внутренняя поверхность стружки 15 после взаимодействия с режущей кромкой 1 будет устремляться в стружкозавивающую канавку 2. В этом направлении движения стружка неизбежно вступит (фиг.3) во взаимодействие со сферическими участками выступов 7, находящихся в положениях 12, 13 и 14. Каждый из них будет дополнительно (к тому, что уже создали режущая кромка и стружкозавивающая канавка) деформировать стружки на изгиб, создавая условия для стружколомания. Если при этом стружколомание не произошло (величины деформации оказалось недостаточно), то стружка, продвигаясь далее относительно режущей пластины вступит во взаимодействие с выступом 10 (фиг.4), т.е. выступ 16 правый край сходящей стружки будет завивать против часовой стрелки (встречная винтовая деформация), а выступ 17 левый край стружки будет завивать по часовой (попутная винтовая деформация) стрелке. Это будет создавать надрывы стружки у ее левого и правого краев, что способствует сколу стружки. Для достижения доминантного значения деформации стружки направленная в сторону стружки сторона выступа 10 (фиг.5) должна обеспечить дополнительный изгиб стружки. Для этого угол γ наклона этой стороны должен быть максимально противоположен направлению движения стружки, он может составлять 30-45 градусов.

Если в силу каких-либо особых обстоятельств (проведена дополнительная упрочняющая термообработка колеса или наплавка материала в местах выщерблин и т.д.) устойчивого (эффективного) стружколомания не происходит, то возникает необходимость обеспечить еще большую величину деформации уже деформированной стружки. Эту большую величину деформации можно обеспечить, еще более увеличив высоту выступов 10, расположенных во втором ряду. Причем достаточно увеличить высоту каждого второго из этих выступов. Например, высота выступов, находящихся в положениях 17 и 10, больше высоты выступов, находящихся в положениях 16 и 18 (фиг.6). Это приведет к тому, что винтовая деформация стружки в направлении по часовой стрелке будет превалировать над деформацией, создаваемой выступом, находящимся в положении 16. Стружка под воздействием этой винтовой деформации будет закручиваться в более короткую спираль, этого будет достаточно для долома стружки. Величина превышения этих каждых вторых выступов над каждым первым выступом во втором ряду не регламентируется в силу того, что предопределяется свойствами обрабатываемого материала и режимом резания. Однако из опыта эксплуатации чашечных пластин это превышение может быть рекомендовано в диапазоне от 1 до 2 мм.

Описанный принцип работы пластины объясняет возможность достижения заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА | 2001 |

|

RU2201317C2 |

| КОЛЕСОТОКАРНАЯ РЕЖУЩАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2196026C2 |

| Стружколомающая сменная режущая пластина с переменным передним углом | 2017 |

|

RU2665858C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 2000 |

|

RU2198767C2 |

| СМЕННАЯ МНОГОГРАННАЯ ПЛАСТИНА | 1992 |

|

RU2039634C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 2003 |

|

RU2247632C1 |

| Накладной стружколом для токарного резца | 2022 |

|

RU2800088C1 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2003 |

|

RU2237549C1 |

| УСОВЕРШЕНСТВОВАННЫЙ МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ С АВТОМАТИЧЕСКИ РЕГУЛИРУЕМЫМ СТРУЖКОЛОМОМ | 1994 |

|

RU2107589C1 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2364475C1 |

Режущая пластина имеет чашечную форму и предназначена для обработки бывших в эксплуатации железнодорожных колес. Пластина содержит стружкозавивающую канавку и расположенные в ней в шахматном порядке два ряда стружколомающих выступов, причем выступы первого ряда расположены на передней стороне стружкозавивающей канавки и выполнены в форме части сферы, выступы второго ряда расположены на внутренней поверхности стружкозавивающей канавки с нулевой начальной высотой у дна канавки и максимальной высотой у места сопряжения стружечной канавки с профилем чашечной пластины. Передняя сторона выступов второго ряда перпендикулярна направлению движения стружки, срезаемой в области галтели обрабатываемой поверхности колеса, высота каждого второго выступа во втором ряду выступов больше, чем высота последующего и предыдущего выступов. Технический результат: повышение эффективности стружколомания, т.е. минимизация возможностей для образования сливной стружки. 6 ил.

Режущая пластина колесотокарная чашечной формы со стружколомающим рельефом на передней поверхности, содержащая стружкозавивающую канавку и расположенные в ней в шахматном порядке два ряда стружколомающих выступов, причем выступы первого ряда расположены на передней стороне стружкозавивающей канавки и выполнены в форме части сферы, отличающаяся тем, что выступы второго ряда выполнены на внутренней поверхности стружкозавивающей канавки с начальной высотой у дна канавки и максимальной высотой у места сопряжения стружечной канавки с профилем пластины чашечной формы и ориентированы относительно окружности стружкозавивающей канавки с возможностью расположения передней стороны перпендикулярно направлению движения стружки, срезаемой в области галтели обрабатываемой поверхности колеса, при этом высота каждого второго выступа во втором ряду выступов выполнена больше, чем высота последующего и предыдущего выступов.

| Воздухораспределитель обслуживающий воздушно-тяговые и воздушно-тормозные агрегаты повозки | 1930 |

|

SU30297A1 |

| Круглая режущая пластина | 1988 |

|

SU1590202A1 |

| ФРЕЗА | 1991 |

|

RU2022727C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 2000 |

|

RU2198767C2 |

| US 4126140 A1, 02.12.1986 | |||

Авторы

Даты

2014-09-10—Публикация

2013-02-21—Подача