Изобретение имеет отношение к абразивному зерну, которое лучше всего подходит для производства абразивного гибкого инструмента.

Абразивный гибкий инструмент (шлифовальный материал с покрытием) часто изготавливают путем нанесения на основу слоя отверждаемого состава связующей смолы, именуемого затравочным (формирующим) покрытием, с последующим нанесением на неотвержденное или на не полностью отвержденное затравочное покрытие абразивных зерен. Зерна прилипают к затравочному покрытию, которое частично или полностью отверждают перед нанесением другого покрытия из отверждаемой связующей смолы (именуемого размерным покрытием), покрывающего абразивные зерна. Это размерное покрытие после отверждения предназначено для удержания абразивных зерен на месте при использовании абразивного гибкого инструмента.

Настоящее изобретение в первую очередь имеет отношение к нанесению абразивного зерна на затравочное покрытие. Существуют два основных подхода: зерно может быть подано на поверхность затравочного покрытия под действием силы тяжести; или оно может быть выброшено (принудительно подано) на указанную поверхность. Второй подход используют намного чаще, причем воздействующая сила является электростатической по своей природе. Зерно в виде слоя на лотке располагают таким образом, что основа с затравочным покрытием проходит над указанным слоем, причем затравочное покрытие обращено вниз. Создают электростатическую разность потенциалов между пластиной, расположенной позади основы (и непосредственно над слоем), и пластиной, расположенной под слоем. Абразивные частицы заряжаются, притягиваются в направлении к затравочному покрытию и прилипают к нему. Этот процесс часто именуют как нанесение покрытия вверх.

Описанная методика является достаточно эффективной для многих абразивных зерен. Однако некоторые абразивные зерна, а в особенности абразивные зерна из смеси оксида алюминия и диоксида циркония, являются очень зависимыми в отношении величины заряда, который они могут удерживать, и времени удержания заряда, от содержания влаги в воздухе. Уже известно использование обработки абразивных зерен при помощи соли, такой как хлорид магния, для улучшения способности зерен к принудительному приведению в движение, однако даже и в этом случае воздействие влаги является доминирующим фактором. Зачастую в случае изменения влажности в зоне нанесения покрытия количество зерна, нанесенного на основу в начале операции, отличается от количества зерна, нанесенного на основу в конце операции, или же покрытие зерном происходит в виде пятен. Стандартное решение указанной проблемы заключается в использовании только свежеобработанного зерна и/или в нанесении зерна в среде с контролируемой температурой и влажностью.

Серьезность указанной проблемы частично зависит от размера зерна. Ясно, что чем зерно больше, тем больший заряд оно может удерживать и тем успешнее оно может быть выпущено (приведено в движение). Представляется, что эта проблема является наиболее серьезной для зерен из смеси оксида алюминия и диоксида циркония с размером 24 единицы или крупнее.

В соответствии с настоящим изобретением предлагается абразивное зерно, которое сохраняет относительно постоянные метательные свойства в допустимом диапазоне изменений влажности. В соответствии с настоящим изобретением предлагается также способ обработки абразивного зерна для улучшения его метательных свойств. Несмотря на то что настоящее изобретение имеет широкую применимость, в первую очередь оно относится к зернам, параметры которых зависят от влажности, а именно к таким зернам, как зерна из смеси оксида алюминия и диоксида циркония.

В соответствии с настоящим изобретением предлагается абразивное зерно с улучшенными метательными свойствами, которое имеет первое поверхностное покрытие, содержащее проводящий материал, и второе поверхностное покрытие, нанесенное поверх первого, имеющее содержащее кремний соединение, выбранное из группы, в которую входят силикаты, органосиланы и их смеси.

Проводящим материалом, который является компонентом первого поверхностного покрытия, может быть углеродный материал, такой как углеродная сажа или графит, или же иная элементарная форма графита, которая является проводящей (электропроводной). Для улучшения прилипания углерода к поверхности абразивного зерна углерод преимущественно подают в виде взвеси (суспензии) в органическом связующем, таком как раствор поливинилового спирта. Могут быть использованы и другие связующие, в том числе ненасыщенные полиэфиры, такие как поливинилацетат.

Второе покрытие зачастую содержит силикат, такой как силикат металла или органический силикат, который за счет гидролиза легко превращается в кремниевую кислоту. Наиболее доступным силикатом является силикат щелочного металла, такой как силикат натрия. Этот силикат легко доступен, образует дисперсию в воде и является дешевым. Однако также может быть использован и алкил силикат, такой как этилсиликат. Альтернативно или дополнительно содержащее кремний соединение может быть органосиланом такого типа, который обычно используют в качестве средства управления адгезией или в качестве добавки для повышения сцепления. Такие соединения в настоящее время могут быть закуплены на фирме Dow Corning Corporation как продукт Z-6030 и на фирме Union Carbide Corporation как продукты А-174 и А-1100. Некоторыми наиболее предпочтительными органосиланами являются аминосиланы, такие как А-1100.

Второе покрытие преимущественно наносят поверх первого покрытия ранее его высыхания. Таким образом, не требуется промежуточная стадия сушки.

Количество проводящего углеродного покрытия в первом слое может составлять от 0,03% от веса абразивного зерна и выше, однако самое большее 0,1% от веса абразивного зерна. Преимущественно используют указанное количество в диапазоне от 0,04 до 0,08% от веса абразивного зерна.

Количество силиката, нанесенного на зерно во втором покрытии (измеренное как диоксид кремния), составляет от 0,01 до 0,5%, а преимущественно от 0,02 до 0,04% от веса зерна.

В случае использования органосилана его количество составляет от 0,05 до 0,2%, а преимущественно от 0,08 до 0,15% от веса зерна.

В качестве зерна может быть использовано любое типичное используемое в настоящее время абразивное зерно, такое как плавленый глинозем или алюмооксидная керамика, карбид кремния и смесь оксида алюминия и диоксида циркония. Как уже было упомянуто здесь ранее, проблема стоит наиболее остро в отношении абразивного зерна из плавленой смеси оксида алюминия и диоксида циркония. Количество диоксида циркония в такой плавленой смеси может лежать в диапазоне ориентировочно от 20 вес.% до теоретического эвтектического значения, составляющего около 43 вес.%.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

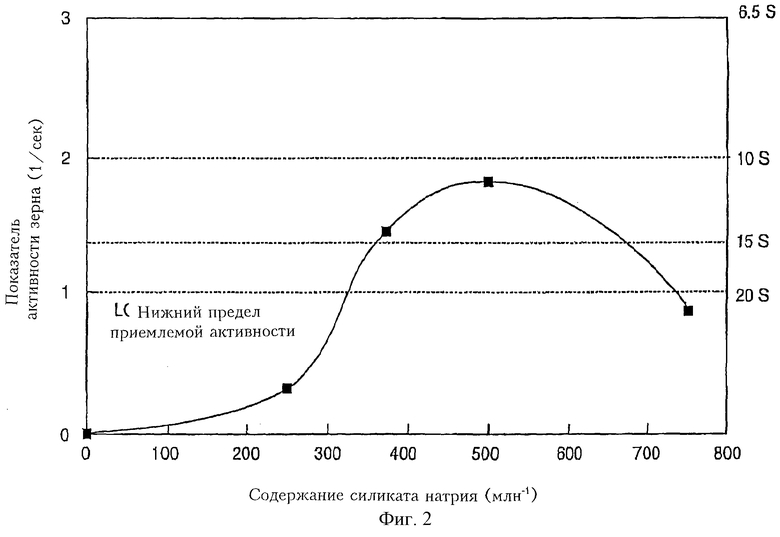

На фиг. 1 показано изменение активности зерна при изменении содержания углерода в первом покрытии при постоянном содержании силиката во втором покрытии.

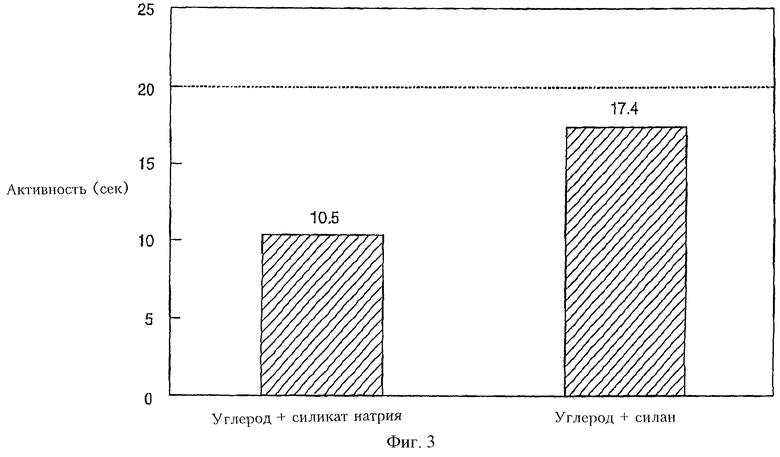

На фиг. 2 показано изменение активности зерна при изменении содержания силиката во втором покрытии при постоянном содержании углерода в первом покрытии.

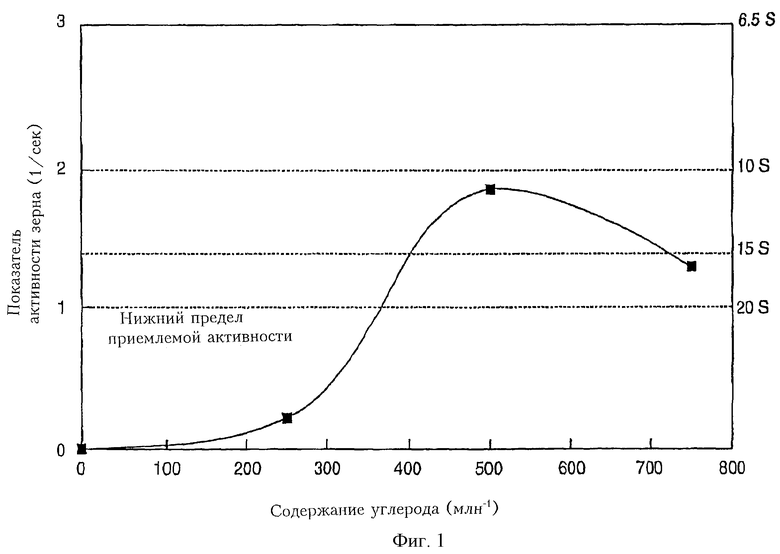

На фиг. 3 показана гистограмма активности зерна при силикатном втором покрытии и при органосилановом втором покрытии.

В приведенных далее примерах углеродный компонент первого слоя представляет собой порошок углеродной сажи, в качестве которого использован порошок, имеющийся в продаже под торговой маркой "Vulcan-XC72R", фирма Cabot Corporation. В качестве абразивного зерна выбрано зерно 24 единицы из смеси оксида алюминия и диоксида циркония, которое продается фирмой Norton Company под зарегистрированной торговой маркой "NORZON" NZP.

Пример 1

Перемешали 7,5 вес.% водного раствора поливинилового спирта с углеродной сажей для получения материала, предназначенного для создания первого слоя покрытия. Количество обработанного абразивного зерна составило 454 г, причем материал первого покрытия содержал 3,5 г 7,5% раствора поливинилового спирта, 0,8 г воды и 0,23 г углеродной сажи. Смесью поливали зерна и перемешивали в смесителе до получения равномерного покрытия поверхности зерен.

Затем зерна с покрытием обрабатывали раствором, который содержит 0,40 вес. % силиката натрия, причем указанный раствор вливали в смеситель ранее высыхания первого покрытия. Сушку начинали только после завершения нанесения второго покрытия, причем сушка продолжалась всю ночь при температуре 100oС.

После этого проводили расчет "Показателя активности зерна". Этот показатель определяли как обратную величину от "Активности зерна", умноженную на 20. "Активность зерна" равна числу секунд, которые требуются для того, чтобы фиксированное число зерен пролетело на заданное расстояние при приложении фиксированной разности потенциалов (зарядов). Этот показатель первоначально использовали как средство сравнения, чтобы показать изменение метательных свойств при изменении условий. Указанный показатель измеряли при использовании двух расположенных напротив друг друга пластин, между которыми поддерживается стандартное расстояние и создается фиксированная разность потенциалов (в данном случае 14,5 В). На поверхность одной из указанных пластин помещали известный вес зерен, причем измерение веса проводили непрерывно, после чего создавали указанную разность потенциалов между пластинами. Измеряли время, которое необходимо для пролета через зазор между пластинами двух граммов зерна. Считали приемлемым в данном конкретном тесте время пролета (активность зерна) менее 20 секунд.

Полученный по результатам измерения показатель активности зерна составляет ориентировочно 1,9, причем приемлемое минимальное значение составляет ориентировочно 0,9. Таким образом, двойное покрытие в соответствии с настоящим изобретением является весьма эффективным для создания зерна, которое может быть использовано в упомянутой операции покрытия вверх.

В продолжение этого исследования был проведен ряд экспериментов, в которых прежде всего поддерживали постоянным содержание углеродной сажи в первом слое и изменяли содержание силиката натрия во втором слое. Полученные результаты показаны на графике фиг.1.

Затем изменяли содержание углеродной сажи в первом слое и поддерживали постоянным содержание силиката натрия во втором слое. Полученные результаты показаны на графике фиг.2. Если указанные графики рассматривать совместно, то можно видеть, что оптимальные содержания углеродной сажи и силиката натрия составляют около 500 ppm (млн-1). Это соответствует содержанию 0,05 вес. % углерода и 0,05 вес.% силиката натрия (или около 0,025% диоксида кремния).

Пример 2

В этом примере определяли активность зерна, полученного а) при таком же втором покрытии из силиката натрия, что и использованное в примере 1, и b) при втором покрытии, содержащем 0,1% аминосилана, в пересчете на вес зерна ("А-1100"). В том и другом случае первое покрытие не отличалось от покрытия примера 1, причем использовали такую же методику проверки активности зерна.

На фиг.3 приведена гистограмма, которая показывает, что аминосилан позволяет обеспечивать удовлетворительные метательные свойства зерен с покрытием, несмотря на то, что он и является не таким эффективным, как силикат. Однако аминосилан позволяет получать повышенные шлифующие характеристики, предположительно за счет лучшего сцепления между основой и зерном, которому способствует эта добавка.

Предложено абразивное зерно с улучшенными метательными свойствами для использования в процессе нанесения покрытия вверх. Абразивное зерно имеет первое проводящее покрытие и второе покрытие, имеющее содержащее кремний соединение. Изобретение относится к абразивному зерну, используемому для производства абразивного гибкого инструмента. Абразивное зерно имеет первое поверхностное покрытие из углеродной сажи или графита и второе поверхностное покрытие, нанесенное поверх первого покрытия и содержащее кремний-соединение, выбранное из группы, в которую входят силикаты, органосиланы и их смеси. В способе изготовления абразивного зерна используют абразивное зерно, выбранное из группы, в которую входит оксид алюминия или плавленая смесь оксида алюминия и диоксида циркония, на которые наносят первое покрытие, а затем второе с последующей сушкой покрытого зерна. 2 с. и 16 з.п.ф-лы, 3 ил.

| ПАРОВОЙ КОТЕЛ | 2002 |

|

RU2214557C1 |

| US 3525600 А, 25.08.1970 | |||

| Способ получения шлифовального материала | 1980 |

|

SU931720A1 |

| RU 95105162 А1, 20.03.1997. | |||

Авторы

Даты

2003-03-27—Публикация

2000-07-19—Подача