Изобретение имеет отношение к созданию абразивных изделий, изготовленных с использованием гибридного связующего материала. В контексте настоящего изобретения термин "абразивное изделие" следует понимать как относящийся к таким изделиям, которые обычно называют покрытыми абразивами или связанными абразивами.

Покрытые абразивы получают за счет использования материала подложки (основы), который обычно является плоским, на который наносят абразивное зерно, связанное с подложкой при помощи связующего материала. Обычно на подложку наносят связующее или его предшественник, после чего абразивное зерно наносят на связующее, которое затем отверждают для создания необходимого для зерен крепления. Первый слой связующего называют установочным покрытием, а покрытие поверх зерна называют размерным покрытием. В соответствии с альтернативным вариантом абразивное зерно перемешивают со связующим или с его предшественником и полученную смесь наносят на подложку перед отверждением связующего или его предшественника. Слой абразива со связующим может быть нанесен в виде однородного слоя или в виде структурного рисунка, который является результатом процесса нанесения или последующей обработки перед отверждением связующего. В последнем случае покрытый абразивный продукт часто именуют структурированным абразивом.

Связанные абразивные изделия имеют трехмерную структуру, в которой абразивное зерно удерживается в матрице связующего, которой обычно является металл, стекловидный материал или органический материал. Металлическое связующее обычно используют в суперабразивах. Связанные металлом абразивы обычно получают в виде тонких слоев суперабразивного зерна, напаянного на металлическое колесо или на поверхность металла. Настоящее изобретение связано скорее с получением абразивных изделий, которые имеют трехмерную структуру, а связь обеспечена за счет гибридного связующего.

Использованным в изделиях в соответствии с настоящим изобретением "гибридным" связующим является такое связующее, которое не полностью совпадает с категориями стекловидного или органического связующих.

Стекловидными связующими, как говорит само название, являются такие связующие, основой которых являются стекловидные материалы, требующие расплавления для покрытия в текучем состоянии абразивного зерна, с образованием связующих стоек (столбиков) между смежными зернами, после чего допускают охлаждение для застывания и удержания структуры в собранном состоянии. Таким образом, связанные стекловидные материалы (изделия) приготавливают при высоких температурах с использованием длительных циклов формования. Полученное изделие является очень твердым и преимущественно может быть использовано при проведении операций точного шлифования. С другой стороны, связанные органические материалы приготавливают при значительно более низких температурах, причем связующим является полимерный материал, который наносят при относительно низких температурах и который становится твердым за счет сшивания (образования поперечных связей). В качестве полимерного материала может быть использована термореактивная смола, такая, например, как фенол/формальдегид, мочевина/формальдегид или эпоксидная смола, или же это может быть радиационно отверждаемая смола, такая, например, как акрилатная эпоксидная смола, или акрилатная полиэфирная смола, или же другой химически подобный материал, который позволяет получать хорошо сшитые твердые полимеры после облучения видимым светом, УФ излучением или электронным пучком, при отсутствии или наличии катализатора, активизирующего или усиливающего преобразование (в твердое состояние).

Полезные гибридные полимерные материалы описаны в патентах США 4,349,386; 4,472,199 и 4,888,311. В этих патентах описано семейство силико-алюминатовых, полисиалатовых и/или (силоксо-сиалатовых) полимеров. Такие полимеры имеют следующую родовую формулу: Мn[-(Si-O2-)z-Al-O2-]n•w•H2O, в которой М представляет собой натрий, или калий, или их смесь, z равно 1-3; w имеет значение до 7, а n является степенью конденсации. Такие полимеры теперь обычно называют "геополимерами". Их обычно приготавливают при добавлении гидрированного каустиком алюмосиликата в силикатный раствор щелочного металла. При небольшой вариации материалов указанного семейства получают полимеры, именуемые "геосетами" (geosets). Их обычно приготавливают при добавлении раствора в каустике силиката щелочного металла в гидрированный силикат алюминия. Для упрощения оба указанных продукта далее будут именоваться "геополимерами".

Использование таких геополимеров для изготовления связанных абразивов описано в патенте ЕР 0,485,966, в котором также указано, что примененные связующие могут быть модифицированы за счет добавки органических полимеров.

Геополимеры имеют "гибридные связующие", так как они отличаются от стекловидных или органических связующих, несмотря на то, что эти гибридные связующие имеют некоторые характеристики каждого их них. Гибридные связующие обладают весьма существенным преимуществом по сравнению с обычными стекловидными связующими при изготовлении связанных абразивов. Первостепенное значение имеет то, что их формирование происходит при относительно низких температурах (подобно органическим связующим), которые значительно ниже температур плавления стекла; кроме того, гибридные связующие имеют однородный состав. В отличие от этого, стекловидные связующие должны быть образованы при температуре плавления стекла и должны удерживаться при таких температурах для покрытия стеклом в текучем состоянии абразивных зерен с образованием связующих стоек между смежными зернами. Геополимеры имеют полимерные структуры с твердостью и прочностью, близкой к параметрам стекловидных связующих, и отличаются от обычных органических связующих, которые являются намного более хрупкими и имеют намного большие значения модуля, чем стекловидные связующие.

Таким образом, использование геополимеров является весьма привлекательной альтернативой обычных стекловидных связующих с учетом их относительно низких температур формирования. За счет обработки при относительно низкой температуре могут быть внедрены различные продвинутые технологии, связанные, например, с использованием в связующих активных наполнителей, которые не могут быть применены в стекловидных связанных изделиях. В дополнение к указанным преимуществам можно указать более высокую термостабильность при проведении последующей обработки и использование более высоких температур по сравнению с органическими связанными изделиями. Поэтому использованные связующие материалы действительно являются "гибридными" по своей природе.

Низкая температура обработки позволяет также несколько снизить присущую стекловидным связующим хрупкость за счет добавки органических полимеров. Таким образом, имеется некоторая возможность задания физических свойств связующего в зависимости от назначения изготавливаемого изделия.

Однако существуют серьезные проблемы использования геополимеров, возникающие при изготовлении связанных абразивных изделий с абразивным материалом на базе оксида алюминия. Эти проблемы возникают потому, что связи формируют в сильно щелочной среде и щелочь воздействует на поверхность абразивных частиц из оксида алюминия. В результате происходит существенное ослабление связей между абразивом и связующим материалом, о чем свидетельствуют тесты на шлифование, которые дают весьма посредственные результаты.

Авторы настоящего изобретения нашли возможность использования абразивных материалов на базе оксида алюминия в геополимерах. Это является основой настоящего изобретения и позволяет получать дешевые абразивы со стекловидными связующими, причем свойства связанных абразивов могут быть выбраны за счет модификации связующего, при этом указанное связующее является легко воспроизводимым, а также простым в приготовлении и использовании.

В соответствии с настоящим изобретением предлагается способ изготовления связанных абразивов с использованием абразивных зерен на базе оксида алюминия, причем по меньшей мере часть поверхности указанных зерен покрыта стекловидным слоем; с последующим перемешиванием указанных покрытых стеклом абразивных зерен на базе оксида алюминия с геополимером и отверждением геополимера с образованием связанного абразивного изделия (продукта).

Абразивным материалом на базе оксида алюминия может быть плавленый оксид алюминия или керамический (или спеченный) оксид алюминия, возможно полученный при помощи золь-гель процесса. Таким материалом могут быть также совместно расплавленные оксид алюминия и оксид циркония, а также смесь таких зерен с другими абразивными зернами оксида алюминия. Проблема химического воздействия на связующее обостряется за счет меньших размеров кристаллов оксида алюминия, поэтому наибольшую выгоду получают при приготовлении абразивных зерен на базе оксида алюминия при помощи золь-гель процесса с применением затравки, описанного, например, в патенте США 4,623,364, так как это позволяет создавать кристаллы оксида алюминия субмикронного размера. Кристаллы оксида алюминия с размерами около 10 мкм получают при помощи золь-гель процессов без применения затравки, в особенности тогда, когда рост кристаллов в ходе спекания тормозится наличием оксидов редкоземельных металлов, оксида иттрия, оксида магния, оксида циркония, диоксида кремния и т. п. Настоящее изобретение позволяет обеспечить достаточно благоприятные результаты при использовании таких золь-гель оксидов алюминия без применения затравки. Вообще говоря, настоящее изобретение с успехом может быть применено при использовании любых плавленых оксидов алюминия.

Стекловидный слой может быть нанесен на зерно, например, за счет обработки зерен плавленым диоксидом кремния, с последующим обжигом. Альтернативно, обработка зерен может быть проведена при помощи смеси компонентов обычного стекла, с последующим обжигом при температурах, достаточных для формирования стекла и его расплавления с покрытием зерен. После этого полученную смесь размалывают с получением покрытых стеклом зерен. Этот процесс может быть ускорен и получаемый продукт может быть сделан более однородным, если вместо компонентов стекла использовать порошковую стеклянную фритту.

Однако наиболее удобным путем использования способа в соответствии с настоящим изобретением является более простой путь. При изготовлении обычных связанных стекловидных абразивных изделий некоторый процент продукции не соответствует предъявляемым требованиям и должен отбраковываться в отходы. Кроме того, после того как истекает срок службы таких изделий, как абразивные круги, на них часто остается достаточное количество абразивного материала. После размола указанных отходов и остатков абразивного материала получают абразивное зерно, по меньшей мере частично покрытое стекловидным слоем, оставшимся от ранее применявшегося стекловидного связующего. Площадь поверхности зерен часто почти на 100% покрыта стеклом, за исключением подвергшихся износу зерен или зерен с разрушенными связующими стойками (столбиками), оставляющими часть открытой поверхности. В том случае, когда такие рекуперированные абразивные зерна были приготовлены на базе оксида алюминия, тогда они могут быть использованы для получения покрытых абразивных зерен на базе оксида алюминия, которые могут быть применены в соответствии с настоящим изобретением.

Таким образом, настоящее изобретение создает возможность использования бракованного материала, который в противном случае был бы направлен на свалку. За счет этого настоящее изобретение обеспечивает существенные экономические преимущества и позволяет получать более приемлемые для окружающей среды материалы.

Однако преимущества настоящего изобретения являются не только экономическими. Настоящее изобретение впервые позволило повысить гибкость обработки за счет использования низкой температуры и быстрого отверждения, с получением отвечающего предъявляемым требованиям продукта с необходимыми связями.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения абразивное зерно имеет покрытие со стекловидным (стекло) связующим толщиной от 0,5 до 5 мкм, а преимущественно от 1 до 3 мкм. Такое покрытие имеет достаточную толщину для того, чтобы защитить зерно от химического воздействия каустического высоко щелочного связующего геополимера, причем это покрытие все еще является достаточно тонким для того, чтобы не изменять функции зерна в ходе шлифования. Преимущественный диапазон отношений размера зерна к толщине покрытия зависит от размера зерна, плотности зерна и плотности стекла. Для примера укажем, что абразивное зерно из плавленого или спеченного оксида алюминия с размером частиц 100 единиц (около 180 мкм), покрытое типичным стекловидным связующим, имеет отношение размера зерна к толщине покрытия, составляющее 100: 5 по объему, если толщина покрытия составляет около 1,5 мкм и если принять, что поверхность зерна имеет 100% покрытие. Указанное отношение будет несколько выше, если покрытие поверхности неполное (менее 100%).

Количество нанесенного на зерно стекловидного покрытия преимущественно достаточно для покрытия по меньшей мере 50%, а преимущественно по меньшей мере 70% поверхности зерен. Однако часто достаточно трудно или по меньшей мере неудобно выражать количество покрытия указанным образом, а более удобно использовать весовое процентное содержание стекловидного материала. В этом случае весовое процентное содержание стекловидного материала составляет от 1 до 30 вес.%, преимущественно от 2 до 20 вес.%, а еще лучше от 2 до 10 вес.% от полного веса зерна с покрытием.

Химический состав стекловидного слоя преимущественно выбирают таким образом, чтобы материал этого слоя не вступал в реакцию с оксидом алюминия в ходе операции нанесения покрытия. Часто используют составы, которые включают в себя оксид алюминия, диоксид кремния, оксиды щелочных металлов и оксиды бора, а также другие меньшие количества оксидов других металлов. Преимущественно стекловидные составы содержат (по весу): более 47% диоксида кремния, менее 16% оксида алюминия, 0,05-2,5% оксида калия, 7-11% оксида натрия, 2-10% оксида лития и 9-16% оксида бора.

Предпочтительными стекловидными составами, в особенности при использовании зол-гель оксида алюминия в абразивных зернах на базе оксида алюминия, являются так называемые составы с "низкотемпературными связями", под которыми понимают составы, которые плавятся и текут при температурах ниже ориентировочно 1000oС.

Геополимерное связующее в общих чертах аналогично стекловидному связующему, в том смысле, что оно является хорошо сшитым и поэтому твердым (жестким) и хрупким. Типичный состав геополимера до смешивания с зерном имеет рН>14. Однако в отличие от обычных стекловидных связующих это связующее может быть сшито при таких температурах, при которых не деградируют термопластичные модифицирующие полимеры. Таким образом, при использовании геополимеров становится возможным введение термопластичного модификатора для придания определенной степени гибкости и прочности связующему материалу, что часто является предпочтительной характеристикой настоящего изобретения. Подходящими упрочняющими или модифицирующими полимерами являются, например, полиолефины, полибутадиен, поливинилхлорид, поли(тетрафторэтилен), полиимиды и полиэфиры. Количество такого упрочняющего и/или модифицирующего термопластичного полимера, который может быть введен в связующее, может достигать 30%, а преимущественно 20% от полного веса связующего.

Система геополимерного связующего может быть также модифицирована за счет использования материалов наполнителя. В качестве наполнителей могут быть использованы активные наполнители, такие как железный колчедан, сера или органические шлифующие добавки, при условии, что они являются стабильными при температурах формирования связующего, или неорганические наполнители, такие как частицы минералов или стекла, или керамические шарики, основной задачей которых является содействие созданию желательной степени пористости структуры готового связанного абразивного изделия. Пропорция наполнителей может достигать 20%, а преимущественно может составлять от 5 до 10% от полного веса состава.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи и примеры, не имеющие ограничительного характера.

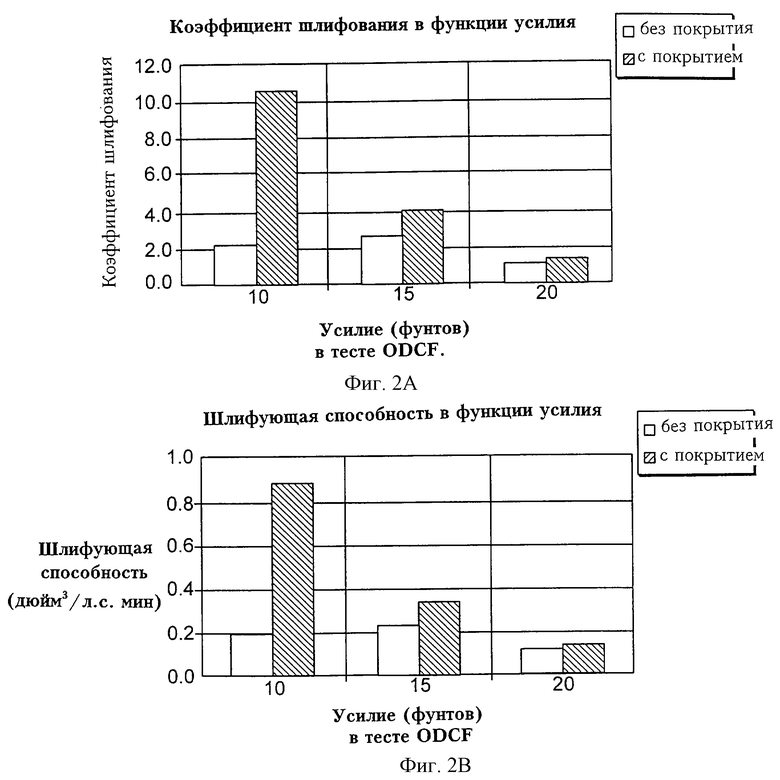

На фиг.1 представлены гистограммы данных примера 1.

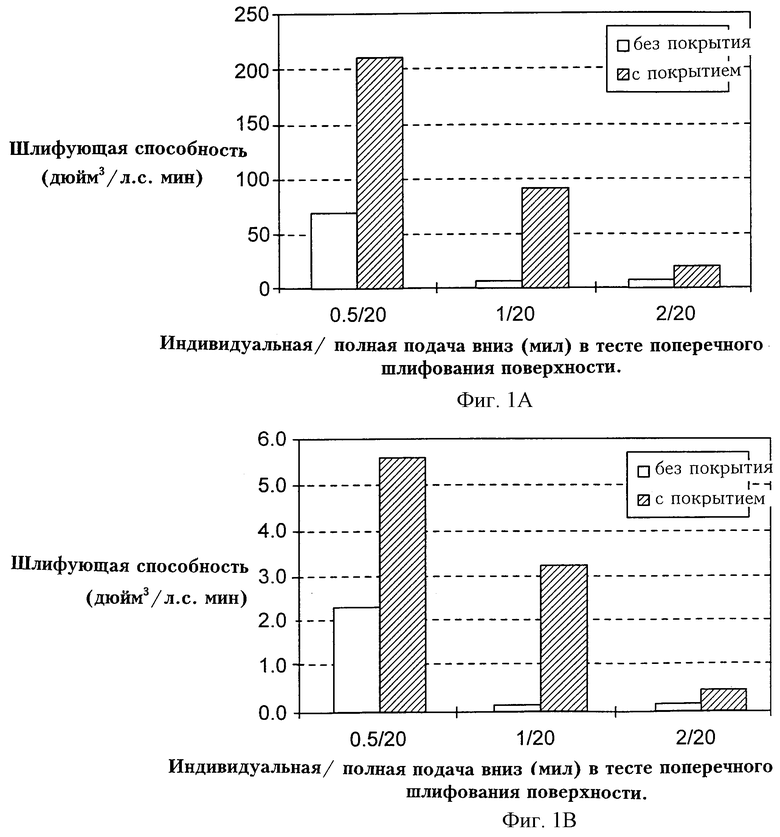

На фиг.2 представлены гистограммы данных примера 2.

Пример 1.

В этом примере описан способ изготовления шлифовальных кругов с гибридным связующим, которые могут иметь или не иметь покрытие из стекловидного связующего, нанесенное на абразивное зерно. Здесь также проведено сравнение кругов, содержащих зерно с покрытием и без покрытия.

Были изготовлены 2 комплекта связанных шлифовальных кругов, первый из которых содержал обычное зерно из плавленого оксида алюминия (из плавленого глинозема) (оксид алюминия типа "38 Alundum", который может быть закуплен на фирме Saint-Gobain Industrial Ceramics) в геополимерном связующем, а второй комплект содержал такое же зерно, но со стекловидным покрытием, введенное в шлифовальные круги при помощи того же самого связующего.

Абразивные зерна второго комплекта были получены за счет разрушения (и размалывания) шлифовальных кругов со стекловидным связующим, причем это стекловидное связующее имело состав, находящийся в упомянутом здесь ранее диапазоне составов.

Стекловидный материал был в наличии главным образом в виде покрытия абразивного зерна, полученного после размалывания шлифовальных кругов, причем его содержание составляет около 3% от полного веса зерна с покрытием. Проведенные с использованием оптического и электронного сканирующего микроскопов исследования показали, что зерно с покрытием, которое имеет стекловидный слой, является более гладким и блестящим по сравнению с зерном без покрытия, причем покрытыми являются по меньшей мере 80-90% всей поверхности зерна. Применение совместно с электронной сканирующей микроскопией спектроскопии с рассеиванием энергии позволило выявить характеристики исходящего от слоя покрытия рентгеновского излучения, которые являются характеристиками обогащенной диоксидом кремния многокомпонентной структуры. Нашли, что химический состав слоя соответствует составу стекла, которое было использовано для покрытия зерна.

В составе испытанных кругов отношение геополимерного связующего к абразивному зерну составляет 25:75 по весу. Во всех случаях геополимер содержал сухой связующий геополимер (марки GP600HT, закупленный на фирме Geopolymere), гидроксид калия, плавленый кварц (диоксид кремния) и воду. Сухой связующий материал может быть получен за счет перемешивания метакаолина, гексафторсиликата натрия и аморфного диоксида кремния при соответствующих весовых отношениях 25:18:57.

Для изготовления кругов был использован следующий состав:

Материал - Грамм

Плавленый глинозем (100 грит) - 400

GP600HT - 66

Плавленый кварц - 21,5

КОН - 44,4

Вода - 48,2

Оба комплекта кругов (то есть как содержащих стекловидное покрытие абразивного зерна, так и не имеющих его) были изготовлены следующим образом.

Гидроксид калия растворяли в воде и давали возможность охладиться. Плавленый кварц вливали при перемешивании в раствор гидроксида калия и получали силикатный раствор калия, которому давали возможность охладиться перед подмешиванием в него сухого связующего. Затем в полученную смесь вводили абразив. При необходимости в этот момент добавляли дополнительно воду при перемешивании смеси.

После этого смесь вливали и набивали в форму из силиконовой резины. Использованная форма шлифовального круга имела размеры 13,65•1,27•3,18 см. Затем приблизительно на 1 минуту к заполненной форме прикладывали вибрацию. Избыток смеси удаляли, форму накрывали листом фторопласта и керамическим сланцем и взвешивали совместно с двумя стальными пластинами, каждая из которых весит около 4,5 кг.

Оставляли заполненные и взвешенные формы для усадки в течение 2-4 часов при комнатной температуре, а затем помещали их в сушильную печь для осуществления цикла "А" отверждения, указанного в приведенной ниже таблице. После этого круги извлекали из форм и помещали в печь Линдберга для проведения окончательного цикла "В" отверждения, указанного в приведенной ниже таблице.

Цикл А - условия отверждения:

Повышение температуры до 85oC в течение 1 ч, выдержка при 85o в течение 1,5 ч, повышение температуры до 120oC в течение 1 ч, выдержка при 120oC в течение 5 ч.

Цикл В - условия отверждения:

Повышение температуры до 350oC в течение 1 ч, выдержка при 35oC в течение 5 ч.

Каждый из готовых шлифовальных кругов имел пористость около 30-40% и окончательные размеры после доводки 12,7•1,59•3,18 см.

Затем оба комплекта кругов были использованы для проведения теста на поперечное шлифование поверхности с использованием машины Brown & Sharpe, без применения жидкости охлаждения. Скорость круга составляла около 4700 об/мин, а скорость стола составляла 15,2 м/мин. Перед проведением шлифования производили правку каждого круга с использованием алмазного карандаша при скорости 25,4 см/мин, с компаундом правки 0,025 мм. В качестве металла для шлифования использовали сталь марки 52100 с твердостью 65 Rc, в виде плиты с размерами 40,6 см в направлении шлифования и 4,6 см в направлении поперечной подачи круга. При скорости поперечной подачи 1,27 мм каждый круг имел полную подачу вниз 0,5 мм и индивидуальные скорости подачи вниз 0,0125, 0,025 и 0,05 мм. Коэффициент шлифования, мощность шлифования и скорость удаления металла (MRR) измеряли при каждой индивидуальной подаче вниз для обоих комплектов кругов для сравнения их параметров.

Полученные результаты показаны на фиг.1 в виде двух гистограмм. На первой из них проведено сравнение коэффициентов шлифования при различных скоростях подачи вниз. На второй гистограмме проведено сравнение "шлифующей способности" (определяемой как отношение коэффициента шлифования к удельной энергии, которая сама определена как отношение удельной мощности к скорости удаления металла (MRR)) при различных скоростях подачи вниз.

Из приведенных на фиг.1 данных теста на поперечное шлифование поверхности становится ясно, что параметры круга, изготовленного с использованием зерна с покрытием, существенно превышают параметры круга, изготовленного с использованием зерна без покрытия, как по коэффициенту шлифования, так и по шлифующей способности.

Пример 2.

В этом примере был исследован эффект добавления материалов наполнителя в связующую систему для изменения качественных параметров шлифовальных кругов. Использованные абразивные материалы и примененные процессы отливки и обжига соответствуют описанным в примере 1, причем дополнительно производили добавление наполнителей для получения двух комплектов кругов, оба из которых содержат наполнитель, однако только один комплект кругов изготовлен с использованием абразивного зерна со стекловидным покрытием. Состав, из которого изготовлены круги, соответствует описанному в примере 1, с тем отличием, что был использован наполнитель, который содержит смесь 4 частей мелкого неорганического порошка с 1 частью гранул (шариков) из пузырчатого муллита, которые продаются фирмой Zeelan Industries под торговой маркой "Z-Light". Общее количество добавленного наполнителя составляет 39,6 г. Была произведена оценка полученных шлифовальных кругов при помощи теста на цилиндрическое контрольное усилие (ODCF). По сравнению с результатами испытаний в соответствии с примером 1 зона рабочего контакта круга была меньше, так что локализованное усилие, приложенное к абразивному зерну, было намного более сильным

Тест ODCF проводили без охладителей в режиме шлифовки врезанием, без процесса выхаживания. В качестве металла для шлифования использовали сталь марки 52100 с твердостью 59Rc, в виде цилиндрической заготовки толщиной 6,4 мм и диаметром 10,2 см. Скорость круга составляла около 4950 об/мин, при вращении заготовки со скоростью 150 об/мин. Для каждого периода шлифования круг имел подачу с постоянным контролируемым усилием, которое начинается от 4,5 кг и увеличивается с приращениями 2,3 кг, пока не будет достигнут чрезмерный износ круга. Были построены графики как коэффициента шлифования, так и шлифующей способности относительно усилия шлифования. Полученные результаты показаны на фиг.2 в виде гистограмм, причем можно видеть, что параметры круга, изготовленного с использованием зерна с покрытием, существенно превышают параметры круга, изготовленного с использованием зерна без покрытия, аналогично параметрам кругов, показанных на фиг.1. Это свидетельствует о том, что экономические преимущества, связанные с введением материалов наполнителя, не сопровождаются никаким ухудшением физических преимуществ, получаемых за счет использования покрытого абразивного зерна.

Полученные результаты четко показывают, что при низком прикладываемом усилии и при малых скоростях удаления металла круги, изготовленные с использованием покрытого абразивного зерна, имеют существенно более высокие параметры шлифования, чем круги, изготовленные с использованием не покрытого абразивного зерна.

Можно полагать, что при более высоких давлениях основной причиной разрушения является разрушение самого связующего, что отражается на полученных результатах. Таким образом, если нет причин для разрушения связующего, то круги, изготовленные из покрытого абразивного зерна с использованием геополимерного связующего, имеют существенно более высокие параметры шлифования, чем круги, изготовленные с использованием не покрытого абразивного зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНОЕ ЗЕРНО И СОДЕРЖАЩЕЕ ЕГО АБРАЗИВНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2000 |

|

RU2213118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТОГО АБРАЗИВА | 1999 |

|

RU2205739C2 |

| СВЯЗАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБЫ ШЛИФОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2278773C2 |

| ШЛИФОВАЛЬНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2226461C2 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ И ИСПОЛЬЗУЕМЫЙ В НЕМ АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2351453C2 |

| ПОРИСТЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ С АГЛОМЕРИРОВАННЫМИ АБРАЗИВНЫМИ МАТЕРИАЛАМИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ АГЛОМЕРИРОВАННЫХ АБРАЗИВНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2281851C2 |

| АБРАЗИВ С АНТИЗАСАЛИВАЮЩИМ АГЕНТОМ | 2001 |

|

RU2246392C1 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И АБРАЗИВНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ | 2003 |

|

RU2279966C2 |

| АБРАЗИВНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2142976C1 |

| СПОСОБ ШЛИФОВАНИЯ ПРОКАТНЫХ ВАЛКОВ (ВАРИАНТЫ) | 2003 |

|

RU2281849C2 |

Изобретение относится к области машиностроения. Способ включает использование абразивных зерен на базе оксида алюминия, по меньшей мере часть поверхности которых покрыта стекловидным слоем. Зерна перемешивают с геополимером и ведут отверждение последнего с образованием связанного абразивного изделия. Изобретение позволяет повысить параметры шлифования инструментом, изготовленным с использованием указанного способа. 7 з.п. ф-лы, 2 ил.

Mn[-(Si-O2-)z-Al-O2-] n•w•H2O,

где М - натрий или калий или их смесь;

z= 1÷3;

w - имеет значение до 7;

n - степень конденсации.

| Способ определения сульфатов | 1974 |

|

SU485966A1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106238C1 |

| 1972 |

|

SU417729A1 | |

| US 3847568, 12.11.1974. | |||

Авторы

Даты

2003-05-10—Публикация

1999-12-08—Подача