Изобретение относится к порошковой металлургии и может найти применение в производстве шлифовальных материалов. Известен способ получения шлифе-;, вального материала путем плавления исходной шихты, слива расплава в форму, образованную пластинами с обращен ным друг к другу полусферическими выступами, и кристаллизации его с последующим дроблением Tl. Известен также способ получения шлифовального материала на основе оки си алюминия и двуокиси циркония, KOI- да расплав исходного материала сливают в форму, заполненную охлаждающими телами, причем в качестве охлаждающих тел используют литые стальные шары, с последующей его кристаллизацией, с отделением охлаждающих тел и дроблением 2. Недостатком указанных способов является необходимость проведения трудоемкой операции - отделения закристаллизовавшегося материала от инертных по отношению к нему охлаждающих тел. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения шлифовального материала мелкокристаллической структуры на основе cL-окиси алюминия или смеси о1-окиси алюминия и двуокиси циркония путем плавки исходного материала, слива расплава в форму, кристаллизации его в контакте с охлаждающимИнтелами,однородными по составу к распла-ву, при весовом соотношений расплава и охлаждающих тел, равном 0,35 2,0, последующего измельчения закристаллизованного расплава и классифици-; рованияего. В качестве охлаждающих тел используются продукт плавки исходного материала в виде кусков размером 6,3 609,6 мм, причем вводят их в форму перед сливом в нее расплава ГЗ.

393

Данный способ обеспечивает получение мелкокристаллического, однородного по химическому и фазовому составу шлифовального материала с размером кристаллов менее 100 мкм у материала, состоящего из сС-окиси алюминия, и в пределах 10-50 мкм у материала, состоящего из о1 окиси алюминия и двуокиси циркония.

Существенным недостатком известного способа является получение материала с недостаточно высокими для условий высокоскоростного силового шлифования, механическими свойствами, что обусловлено неоднородностью микроструктуры и физических свойств материала по объему, вызванной тем, что использование в качестве охлаждающих тел кусков разных размеров приводит к разным условиям кристаллизации расплава, а следовательно, к получению отличающихся по микроструктуре и физическим свойствам.зон. Кроме того значительная трудоемкость и большие энергетические затраты на получение материала обусловлены использованием в качестве охлаждающих тел кусков материала, полученного путем плавки исходного материала, слива расплава в форму, кристаллизации его и последующего дробления до кусков указанных выше размеров.

Цель изобретения - повышение прочности и снижение хрупкости шл1«})овального материала.

Поставленная цель достигается тем, что в способе получения шлифовального материала на основе с1-окиси алюминия, включающем плавку исходного материала, слив расплава в форму, кр11сталлизацию его в контакте с охлаждающими телами, однородными по составу к расплаву, при весовом соотношении расплава и охлаждающих тел, равном (0,7 1,5):1, последующее измельчение и классификацию, в качестве охлаждающих тел используют тела в виде гранул размером, на 25-30% превышающим ра.змер зерна шлифовального материала.

Выбор размера гранул охлаждающих тел обусловлен учетом величины объемной усадки их при спекании в среде расплава, а весовое соотношение расплава и гранул - требуемым для спекания гранул количеством тепловой .энергии, выделяемой расплавом при кристаллизации, которое при соотно04

шении менее 0,7 является недостаточным для спекания гранул, а при соотношении, большем 1,3 - избыточным, приводящим к расплавлению гранул в расплаве.

Использование в качестве охлаждающих тел равномерно распределенных по объему расплава,однородных по составу и размерам и спекающихся в его

среде гранул приводит к равномерной кристаллизации расплава по объему и получению материала, имеющего более мелкокристаллическую по сравнению с известным структуру и обладающего однородностью микроструктуры и повьшенными механическими свойствами. Кроме того, продукт кристаллизации легче измельчается вследствие возникших при спекании гранул в результате их

усадки микронапряжений на границах . гранул в местах их контакта с расплавом .

П р и м е р 1. Плавление исходной шихты для получения шлифовального материала осуществляют в рудовосстано- вительной печи. Полученный при этом расплав содержит,вееД: окись алюминия 71; двуокись циркония 25; дву- . окись титана с добавлением двуокиси кремния и окиси железа 2,5- Изготовление гранул заключается в смешивании исходных компонентов в шаровой мельнице в жидкой среде, процеживании полученной суспензии через вибросито и

обезвоживании в фильтрпрессе, .после чего обезвоженная масса подвергается проминке-вакуумированию и последующему экструдироаанию на гидропрессах через фильеры определенного диаметра,

соответсвукнцие требуемому размеру гранул. Полученную в виде шнуров массу подвергают сушке и нарезке на отделЪные цилиндрические гранулы длиной 2-5 мм. Исходными компонентами при

5 получении гранул являются высокоглиноземистая пыль СпТУ-010-7б с размером частиц менее 5 мкм, бензонитовая глина ГОСТ 7032-75 с размером частиц менее 10 мкм и легирующая комплексная

0 добавка в виде двуокиси циркония

ГОСТ 9808-75 с размером частиц менее 20 мкм. Получаемые в результате гранулы имеют следующий состав, вес.: окись алюминия 72; двуокись циркония 5 7; двуокись титана 1,5; двуокись кремния 6; окись железа 0,25; окись калия и натрия 2. Размер гранул на превышает размер зерен готового шлифовального материала. Потери при прокаливании гранул составляют 11,25 вес. .Расплав и гранулы в весовом соотношении 1,5:1 подают в форму. КрисТал лизация производится одновременно со спеканием гранул. Закристаллизованную массу затем подвергают дроблению и классифицированию,

П р и м е р 2. То же, что в примере 1, но весовое соотношение расплава и гранул составляет 0,7г1.

П риме рЗ- То же, что в примере 1, но материал гранул содержит, весД: окись алюминия 71; двуокись циркония 7; двуокись титана 1,

двуокись кремния б;;окись железа 0,25; окись калия и натрия 2,5- Потери при прокаливании гранул составляют 11,75 весД. Размер гранул на 25 превьниает размер зерна готового шлифовального материала при весовом соотношении расплава и гранул 1:1.

П р и,м е р . То же, что и в при:мере 1,но материал гранул содержит, весД: окись алюминия , двуокись циркония 7; двуокись титана 2; двуокись кремния 5;окись железа 0,25; окись калия и натрия 1,75. Потери при прокаливании составляют 10 вес Д. Размер гранул на 30 превышает зада1 ный размер зерна готового илифовального материала при весовом ;оотношении расплава и гранул 1:1.

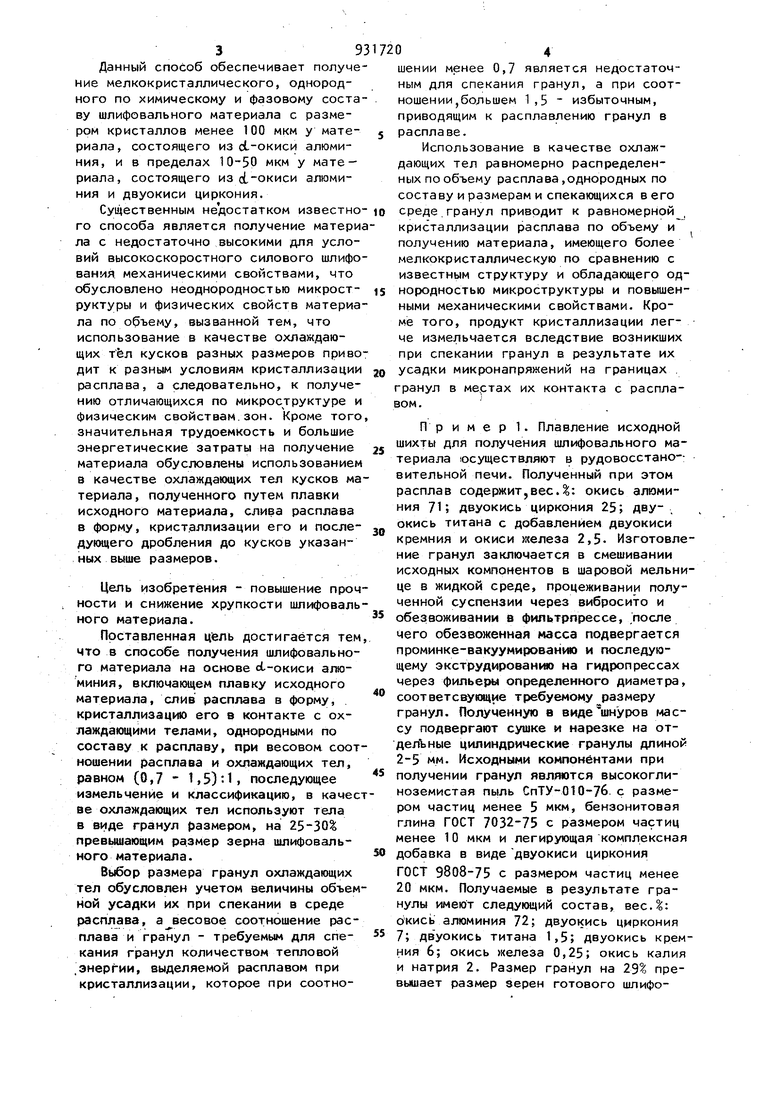

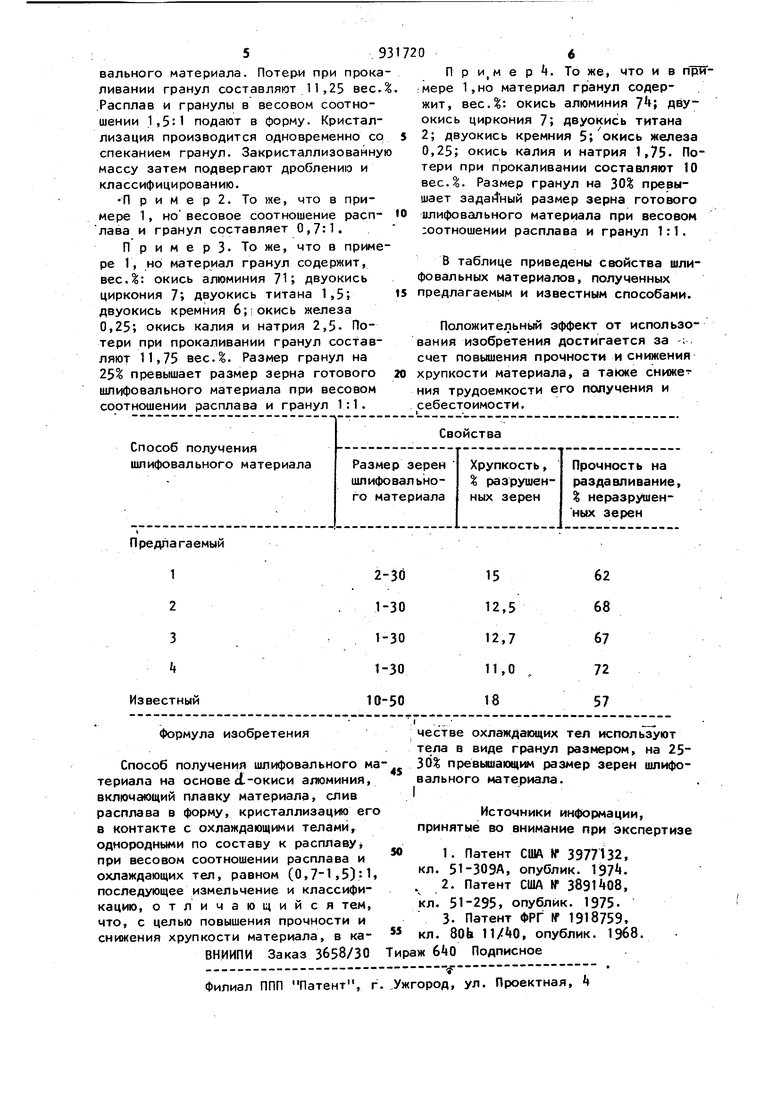

В таблице приведены свойства шлифовальных материалов, полученных предлагаемым и известным способами.

Положительный эффект от использования изобретения достигается за ; счет повышения прочности и снижения хрупкости материала, а также сниже-;ния трудоемкости его получения и себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шлифовального материала | 1991 |

|

SU1768561A1 |

| СПОСОБ ПОДГОТОВКИ РАСПЛАВА ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА К КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2466936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР | 2008 |

|

RU2425008C2 |

| Шлифовальный материал | 1977 |

|

SU745664A1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2368687C2 |

| Способ получения режущих пластин | 1989 |

|

SU1726450A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ ПОСЛОЙНОЙ КРИСТАЛЛИЗАЦИЕЙ | 2020 |

|

RU2751119C1 |

| Способ получения шлифовальногоМАТЕРиАлА HA OCHOBE СпЕчЕННОгО КОРуНдА | 1979 |

|

SU834080A1 |

Авторы

Даты

1982-05-30—Публикация

1980-08-15—Подача