Область техники

Настоящее изобретение относится к формосохраняющему сплаву и, в частности, оно относится к материалу трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом, обладающему стойкостью к высоким температурам, его способу получения и применению и относится к области техники предотвращения прохождения песка при бурении и завершении скважин нефти и природного газа.

Уровень техники

При подземной разработке ресурсов нефти и природного газа обычно будет возникать смесь из большого количества песчаника и глины, в частности «вынос песка», к которому приводит наличие песчаника, что будет серьезно влиять на эффективность разработки нефти и газа и на качество нефти и газа; при длительном периоде разработки возникают необратимые повреждения в скважине, что очень сильно влияет на общий объем разработки ресурсов в скважине нефти и газа.

Разработка нефти и газа включает бурение скважины, инженерное строительство, геофизическую разведку, каротаж скважины и другие процессы. Бурение скважины предполагает раскрытие пласта путем бурения буровой машиной с созданием ствола скважины и процесс обеспечения сообщения поверхности с подземным нефтяным пластом и конкретно включает приготовление бурового раствора, скважинные исследования, каротаж скважины, крепление скважины, завершение скважины и прочие пункты. Завершение скважины как связь «бурового дела» с «инженерными работами по разработке» не только может обеспечивать связь эксплуатационной колонны с залежью нефти и газа, но и может выполнять определенную функцию предотвращения прохождения песка. Способы завершения скважины, которые сегодня могут обеспечивать предотвращение прохождения песка, в основном включают два вида: завершение скважины с применением заполнения гравием и завершение скважины с применением механически расширяющегося трубчатого фильтра. Завершение скважины с применением заполнения гравием предполагает, что после завершения бурения скважины песчаник с определенным распределением размера закачивают между стенкой скважины и эксплуатационной колонной в продуктивном пласте, и плотная упаковка между песчаниками образует фильтрующий слой; этим способом не только можно осуществлять фильтрацию смеси нефти и песка, но и можно обеспечить определенную опору эксплуатационной колонне; сегодня он применяется чаще всего, но этот способ завершения скважины требует закачивания большого количества песчаника в продуктивный пласт, поэтому строительный период является длительным и объем работ является огромным; не полностью заполненный гравием ствол скважины легко обваливается; кроме того, из-за тяжести песчаника трудно полностью обернуть эксплуатационную колонну в горизонтальной скважине, поэтому этот способ не подходит для горизонтальных скважин и комплексных скважин. Механически расширяющийся трубчатый фильтр предполагает, что после завершения бурения скважины сжатый расширяющийся трубчатый фильтр опускают в указанное место, такое как продуктивный пласт и т.п., после закачивания цемента для фиксации всей системы расширения посредством особого инструмента для расширения, обычно это расширительный конус, обеспечивают объемную деформацию системы расширения; наконец, второй раз опускают бур для удаления избыточного цемента; этот способ может обеспечивать опору эксплуатационной колонне и характеризуется определенным эффектом фильтрации, но этим способом завершения скважины никак нельзя обеспечить плотное прилегание эксплуатационной колонны к стенке скважины, и в области зазора стенка скважины легко подвергается воздействию песчаника; кроме того, эффект задержания песка ограничен, а технические требования к применению очень высокие.

В связи с этим американская компания по техническому обслуживанию нефтяных месторождений Baker Hughes разработала умный материал трубчатого фильтра (он же трубчатый узел GeoFORM) на основе пористого формосохраняющего полимера (Shape Memory Polymer, SMP) (Shape memory polyurethane foam for downhole sand control filtration devices, patent US 7926565 B2, 2011-04-19; Variable Tg Shape memory Polyurethane for wellbore devices, patent US 8365833 B2, 2013-02-05); этот узел в основном состоит из внутреннего слоя пористой базовой трубы и внешнего слоя формосохраняющего полимера; перед опусканием в скважину внешний слой полимера находится в сжатом состоянии (сжат на 50-80%) и в условиях высокотемпературной среды в скважине спонтанно расширяется до первоначальной формы, при этом обеспечивается заполнение пространства стволов скважины разного диаметра и превосходное прилегание к стенке скважины с созданием опоры; в то же время благодаря его пористой структуре происходит задерживание песчаника с осуществлением фильтрации, при этом размер диаметра его отверстий обычно составляет 60-160 мкм, а тонкость фильтрации может достигать 43 мкм. Принцип спонтанного расширения этого материала обусловлен изменением состояния полимерной внутренней части; полимер в высокоэластическом состоянии деформируется и сохраняет свою форму, при этом температура понижается до стеклообразного состояния с сохранением формы; тогда после опускания в высокотемпературную скважину соответствующего узла, находящегося в сжатом состоянии, полимер переходит в высокоэластическое состояние и за счет формосохраняющего эффекта спонтанно восстанавливает форму с обеспечением полного прилегания эксплуатационной колонны к стенке скважины, при этом сочетание с пористой структурой обеспечивает выполнение двух функций: создания опоры эксплуатационной колонне и фильтрации с задержанием песка. Из имеющихся сегодня скважин нефти и газа 70% относятся к высокотемпературной среде, и этот способ может в условиях температурной скважины обеспечить спонтанное расширение; кроме того, простота в эксплуатации может снизить затраты времени, поэтому способ характеризуется очень большими перспективами применения; но высокотемпературные условия в скважине сложные и изменчивые, и часто температура будет превышать 100°C, даже достигать 350°C; из-за свойственных полимеру особенностей и механизма восстановления формы: низкая температура стеклования (Tg, обычно ниже 100°C) - его характеристики при высокой температуре (выше 100°C) и высоком давлении не являются стабильными, поэтому он легко подвержен деформации ползучести и большой релаксации напряжений, вплоть до неэффективности плавления. Кроме того, у этого известного из уровня техники узла цена очень высокая, и расходы на отдельную нефтяную скважину могут достигать нескольких миллионов долларов или выше.

Ближайшим аналогом заявленного изобретения является патентная заявка CN 108661585 A, раскрывающая трубчатую проволочную сетку из формосохраняющего сплава, то есть, раскрывающая материал из формосохраняющего сплава с деформационным возвратом, и в частности раскрывающая следующее: трубчатую проволочную сетку из формосохраняющего сплава получают путем намотки 12-24 проволок из формосохраняющего сплава в прямом и обратном направлениях, диаметр каждой проволоки из формосохраняющего сплава составляет 3-9 мм, а диапазон угла подъема плетения составляет 40-85 градусов; два конца трубчатой проволочной сетки из формосохраняющего сплава снабжены точками сварки для обеспечения прочности с соединением перекрещенных проволок из формосохраняющего сплава, а трубчатую проволочную сетку из формосохраняющего сплава плетут с использованием проволок из формосохраняющего сплава на основе Ti-Ni. Отличием заявленного изобретения от ближайшего аналога является то, что заявленный материал используют для трубчатого фильтра и получают путем холодного прессования заготовок, при этом материал трубчатого фильтра из сплава при температуре 100-350°C характеризуется 43-83% деформации с возможностью восстановления.

Сущность изобретения

Для решения вышеуказанных проблем, существующих в формосохраняющих полимерных умных материалах трубчатого фильтра, применяемых сегодня в работах по завершению скважины, согласно настоящему изобретению предложен материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом и его способ получения, при этом материал трубчатого фильтра согласно настоящему изобретению характеризуется отличной устойчивостью к высоким температурам, способен к спонтанной объемной деформации в условиях высокой температуры и в целом характеризуется сверхвысокой деформацией с возможностью восстановления, превышающей 43%, при этом его характеристики пористости обеспечены структурой со сквозными отверстиями и размер диаметра отверстия является регулируемым, чтобы обеспечивался эффект фильтрации, при этом стоимость получения сравнительно низкая.

Формосохраняющий сплав (в основном содержит сплав на основе NiTi, на основе Cu и на основе Fe) имеет высокую точку плавления и может стабильно использоваться в диапазоне 100-350°C. Тем не менее по сравнению с формосохраняющим полимером, у формосохраняющего сплава максимальная деформация с возможностью восстановления, вызванная превращением мартенситной фазы, не превышает 20%. Путем обеспечения пор в плотном сплаве с памятью формы и рационального регулирования структуры порового пространства можно повысить деформацию при сжатии с возможностью восстановления пористого сплава с памятью формы. Тем не менее пористые сплавы с памятью формы, которые сегодня получают с применением таких способов, как порошковая металлургия, 3d-печать, инфильтрация расплава и др., могут демонстрировать только сравнительно высокое напряжение возврата, и их деформация при сжатии с возможностью восстановления никогда не может превышать максимальную деформацию с возможностью восстановления плотного формосохраняющего сплава и абсолютно не удовлетворяет требованию к деформации с возможностью восстановления умного материала трубчатого фильтра, составляющей 30% и более.

В настоящем изобретении используют проволоку из формосохраняющего сплава NiTi с подходящим диаметром проволоки, при этом путем наматывания спиральной обмотки, растяжения на фиксированное расстояние, получения заготовок и холодного прессования получают характеризующийся сверхвысокой деформацией с возможностью восстановления переплетенный материал из проволоки из пористого сплава NiTi с памятью формы (также называемый металлической резиной). Этот материал получен путем переплетения проволок из сплава друг с другом, при этом особая микроструктура придает ему отличную упругость, и в сочетании с формосохраняющим эффектом, обеспечиваемым после деформации формосохраняющего сплава в условиях высокой температуры за счет превращения мартенситной фазы, в целом может обеспечиваться деформация с возможностью сверхвысокого восстановления.

Настоящее изобретение может быть реализовано с помощью следующих технических решений:

Материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом получен холодным прессованием заготовок, при этом заготовки получены путем сплетения, укладки или плетения после намотки спиральных обмоток из проволоки из формосохраняющего сплава NiTi, при этом элементы спиральных обмоток из проволоки из формосохраняющего сплава NiTi в заготовках соответствуют друг другу или характеризуются взаимной блокировкой; материал трубчатого фильтра из сплава при температуре 100-350°C характеризуется 43-83% деформации с возможностью восстановления.

Для дальнейшей реализации целей настоящего изобретения предпочтительно из расчета атомного отношения содержание титана в проволоке из формосохраняющего сплава NiTi составляет 49,6-56%.

Предпочтительно проволока из формосохраняющего сплава NiTi при комнатной температуре представляет собой простую мартенситную фазу или комплексную фазу Ti2Ni и мартенсита B19'.

Предпочтительно диаметр проволоки из формосохраняющего сплава NiTi составляет 0,05-0,5 мм.

Предпочтительно пористость материала трубчатого фильтра из сплава составляет 45-81%, средний диаметр пор составляет 51-500 мкм, деформация с возможностью восстановления по меньшей мере может достигать 43%, напряжение возврата находится на уровне МПа.

Способ получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом включает следующие этапы:

1) намотку спиральных обмоток: проволоку из формосохраняющего сплава NiTi после очистки спирально наматывают на центральный стержень с получением спиральных обмоток;

2) получение заготовок: из полученных спиральных обмоток путем сплетения, укладки или плетения получают заготовки, при этом элементы спиральных обмоток из проволоки из формосохраняющего сплава NiTi в заготовках соответствуют друг другу или характеризуются взаимной блокировкой;

3) холодное прессование: заготовки помещают в форму и осуществляют холодное прессование с получением материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом.

Предпочтительно способ перед получением заготовок из полученных спиральных обмоток путем сплетения, укладки или плетения дополнительно включает растяжение спиральных обмоток, так что отношение шага спирали спиральных обмоток после растяжения к среднему диаметру шага спиральных обмоток составляет 0,95:1-1,05:1; при этом соотношение высоты заготовки и высоты полученного после холодного прессования испытываемого образца поддерживают в диапазоне 2:1-7:1; очистка заключается в удалении масляного загрязнения на поверхности проволоки из формосохраняющего сплава NiTi.

Предпочтительно применяемый для очистки раствор представляет собой спиртовой раствор, содержание которого составляет 95%; применяемый для очистки способ представляет собой ультразвуковую очистку, при этом время очистки составляет 10-30 мин.

Предпочтительно диаметр центрального стержня составляет 0,5-4 мм, металлический центральный стержень выполнен из нержавеющей стали; контролируют отношение диаметра центрального стержня к диаметру проволоки из сплава на уровне 5-15:1;

скорость нагружения при холодном прессовании составляет 1-5 мм/мин, давление при холодном прессовании составляет 2-80 кН, применяют регулирование нагружения при перемещении, время удержания давления составляет 10-60 мин.

Применение материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом в защите от песка при бурении и завершении скважин нефти и природного газа.

Металлическая резина обладает особой структурой порового пространства и превосходными характеристиками амортизации и восстановления; она представляет собой пористый металлический материал, полученный путем намотки, переплетения и прессования в форме металлической проволоки. Материал трубчатого фильтра согласно настоящему изобретению представляет собой резину на основе пористого сплава с памятью формы, полученную с использованием проволоки из формосохраняющего сплава NiTi; в нем сочетаются превосходная характеристика восстановления металлической резины (также называемая структурным восстановлением и максимально достигающая 20% деформации с возможностью восстановления) и формосохраняющего эффекта формосохраняющего сплава (также называемого восстановлением за счет превращения мартенситной фазы и максимально не превышающего 8% относительно плотного сплава NiTi с памятью формы), при этом полученная за счет их линейной суперпозиции максимальная деформация с возможностью восстановления сегодня не превышает 30%, и этим трудно удовлетворить требования к применению в отношении деформации с возможностью сверхвысокого восстановления формосохраняющего полимерного материала трубчатого фильтра (по меньшей мере более 30%). В настоящем изобретении впервые используется эффект связи структурного восстановления (структуры порового пространства) и восстановления за счет фазового превращения (превращения мартенситной фазы) для контроля сверхвысокой деформации с возможностью восстановления (43%-83%); например, за счет применения природного напряжения под оптимальным углом наматывания для превращения мартенситной фазы и регулирования состава NiTi получают мартенситную фазовую структуру B19', усиленную фазой Ti2Ni, благодаря чему резина на основе пористого сплава с памятью формы в условиях высокой температуры демонстрирует превосходные характеристики восстановления. Размер диаметра отверстия и тонкость фильтрации можно регулировать путем изменения диаметра проволоки и пористости, чтобы удовлетворялись соответствующие требования к тонкости фильтрации при разработке нефти и газа.

Материал трубчатого фильтра согласно настоящему изобретению выполнен из переплетенных друг с другом проволок из формосохраняющего сплава NiTi, при этом промежутки между проволоками образуют поры, сообщающиеся друг с другом внутри материала; размер диаметра отверстий может быть обеспечен путем регулирования объемной доли проволоки из сплава, то есть регулирования пористости, и также может быть обеспечен путем регулирования диаметра проволоки из сплава. Следует отметить, что возвратно-поступательная намотка предназначена лишь для обеспечения соответствия проволок друг другу или их взаимной блокировки, но для этого еще есть много способов, например переплетение, плетение, укладка и т.п. Полученная спиральная обмотка предназначена для обеспечения того, чтобы микроструктура внутри материала находилась в состоянии спиральной обмотки, и сохранение такой равномерной структуры может обеспечить хорошее соответствие проволок друг другу или их взаимную блокировку с обеспечением стабильности, так что материал обладает отличной деформацией с возможностью восстановления.

Настоящее изобретение по сравнению с аналогами, известными из уровня техники, обладает следующими преимуществами и полезными эффектами:

(1) Для получения фильтрующего материала трубчатого фильтра согласно настоящему изобретению сначала получают спиральные обмотки из проволоки из формосохраняющего сплава NiTi, которые затем переплетают, при этом он при комнатной температуре характеризуется отличной упругостью, что в сочетании с формосохраняющим эффектом сплава с памятью формы может в условиях высокой температуры может обеспечить восстановление за счет фазового превращения; в частности, за счет эффекта связи структуры порового пространства с превращением мартенситной фазы может быть обеспечена сверхвысокая деформация с возможностью восстановления, и в целом в условиях высокой температуры (100-350°C) имеет место деформация при сжатии с возможностью восстановления, превышающая 43% и более. До сих пор не было предложено способов получения, которыми можно получить сравнительно высокую деформацию с возможностью восстановления при сравнительно высоком сжатии в условиях высокой температуры без применения с начала проволоки из формосохраняющего сплава NiTi для получения спиральных обмоток и их последующего непосредственного наматывания или переплетения.

(2) Сам материал трубчатого фильтра согласно настоящему изобретению получают путем переплетения проволок из формосохраняющего сплава NiTi, при этом сплав NiTi характеризуется превосходными характеристиками теплостойкости (100-350°C), коррозионной стойкости и прочности на сжатие, так что материал трубчатого фильтра согласно настоящему изобретению обладает такими преимуществами, как отличная жаропрочность, погодостойкость и длительный срок службы, особенно подходит для почти всех скважин нефти и газа (в частности, при выполнении разработки нефти и газа в море или неблагоприятной среде) и может заметно повысить эффект задержания песка и повысить эффективность производства и качество нефти и газа.

(3) Технология получения материала трубчатого фильтра согласно настоящему изобретению является простой: его получают путем намотки проволоки из подходящего сплава в обмотки, их растяжения на фиксированное расстояние, получения заготовок и холодного прессования; при этом надежность высокая и легко осуществлять крупномасштабное производство.

Описание прилагаемых графических материалов

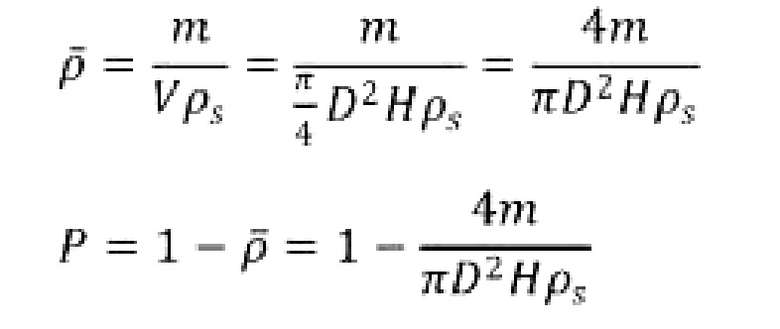

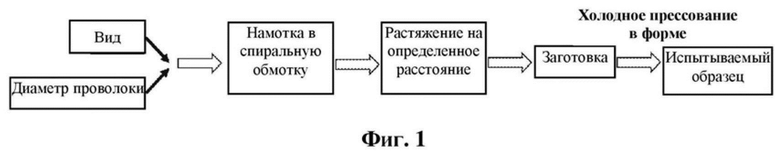

На фиг. 1 представлена блок-схема способа получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом;

на фиг. 2 представлено наглядное изображение процесса получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом (получения заготовки путем возвратно-поступательной намотки);

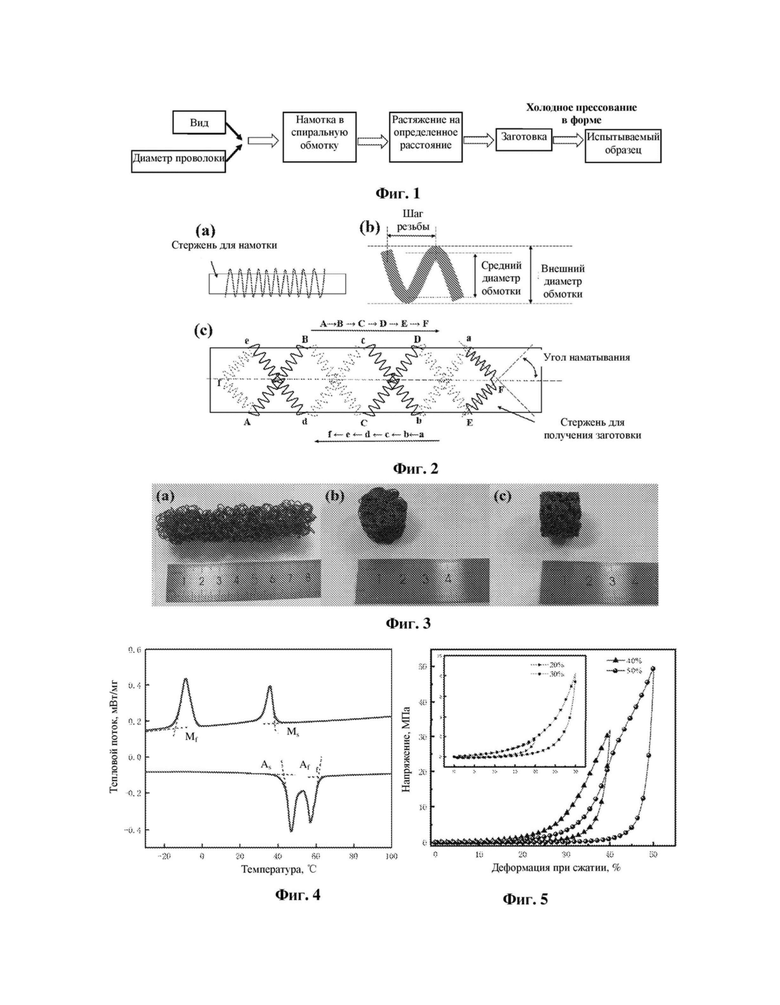

на фиг. 3 представлены оптические макроснимки заготовки в процессе получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом (заготовка получена путем возвратно-поступательной намотки) и цилиндрического испытываемого образца, полученного из нее холодным прессованием;

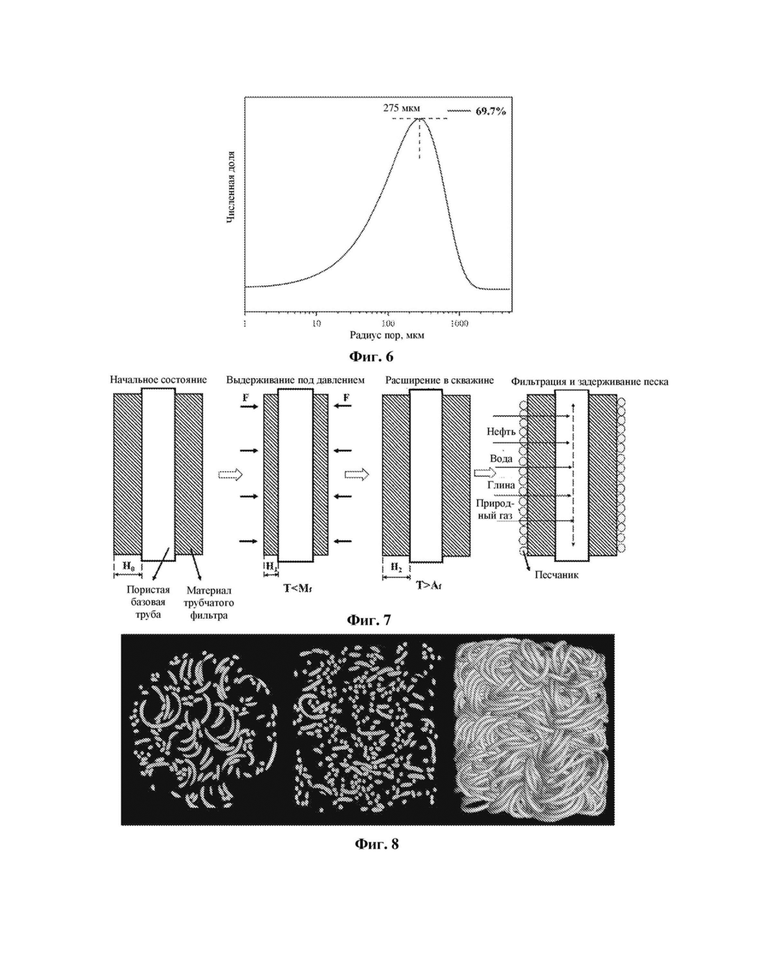

на фиг. 4 представлены кривые DSC проволоки из формосохраняющего сплава NiTi с эквиатомным отношением (содержит 50 ат.% титана), у которой диаметр проволоки составляет 0,3 мм, из примера осуществления 1;

на фиг. 5 представлены циклические кривые сжатия при деформации при сжатии 20%, 30%, 40% и 50% испытываемого образца с пористостью 69,7% из проволоки диаметром 0,3 мм из примера осуществления 1;

на фиг. 6 представлена кривая распределения размеров испытываемого образца с пористостью 69,7% из проволоки диаметром 0,3 мм из примера осуществления 1;

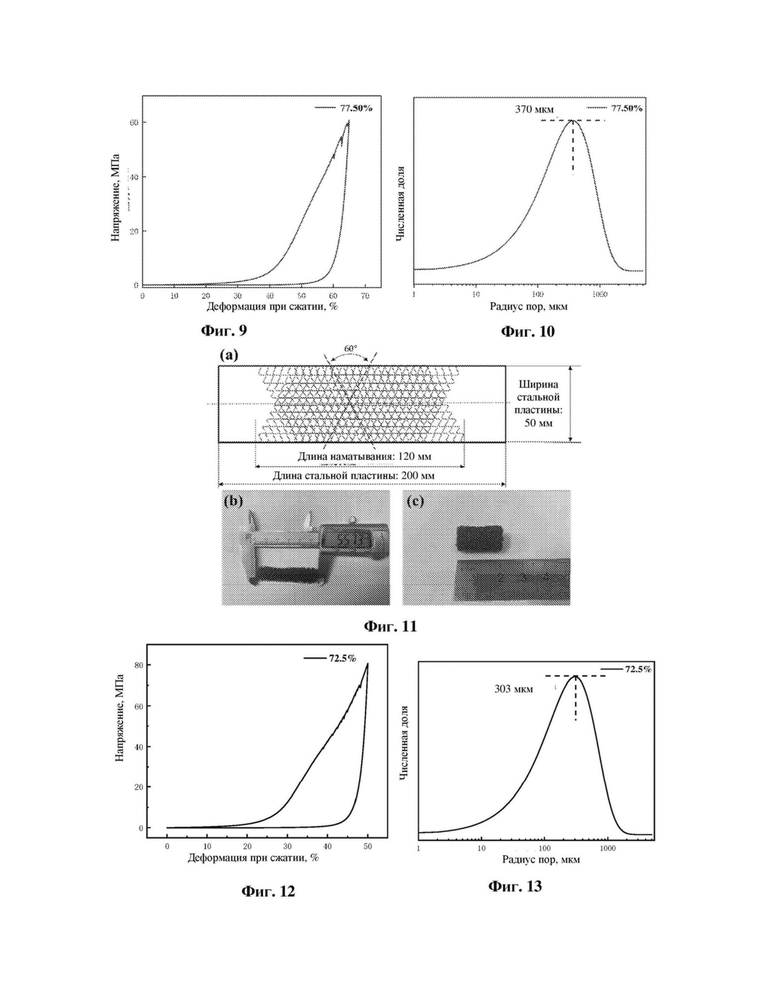

на фиг. 7 представлена принципиальная схема расширения на месте и фильтрации песка после объединения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом с пористой базовой трубой;

на фиг. 8 представлены снимки промышленной КТ испытываемого образца с пористостью 77,5% из проволоки диаметром 0,3 мм из примера осуществления 2;

на фиг. 9 представлена кривая напряжения на сжатие 65% деформации испытываемого образца с пористостью 77,5% из проволоки диаметром 0,3 мм из примера осуществления 2;

на фиг. 10 представлена кривая распределения размеров испытываемого образца с пористостью 77,5% из проволоки диаметром 0,3 мм из примера осуществления 2;

на фиг. 11 представлено наглядное изображение получения заготовки укладкой, используемой в примере осуществления 3, и оптические макроснимки заготовки и конечного цилиндрического испытываемого образца;

на фиг. 12 представлена кривая напряжения на сжатие 50% деформации испытываемого образца с пористостью 72,5% из проволоки диаметром 0,3 мм из примера осуществления 3;

на фиг. 13 представлена кривая распределения размеров испытываемого образца с пористостью 72,5% из проволоки диаметром 0,3 мм из примера осуществления 3;

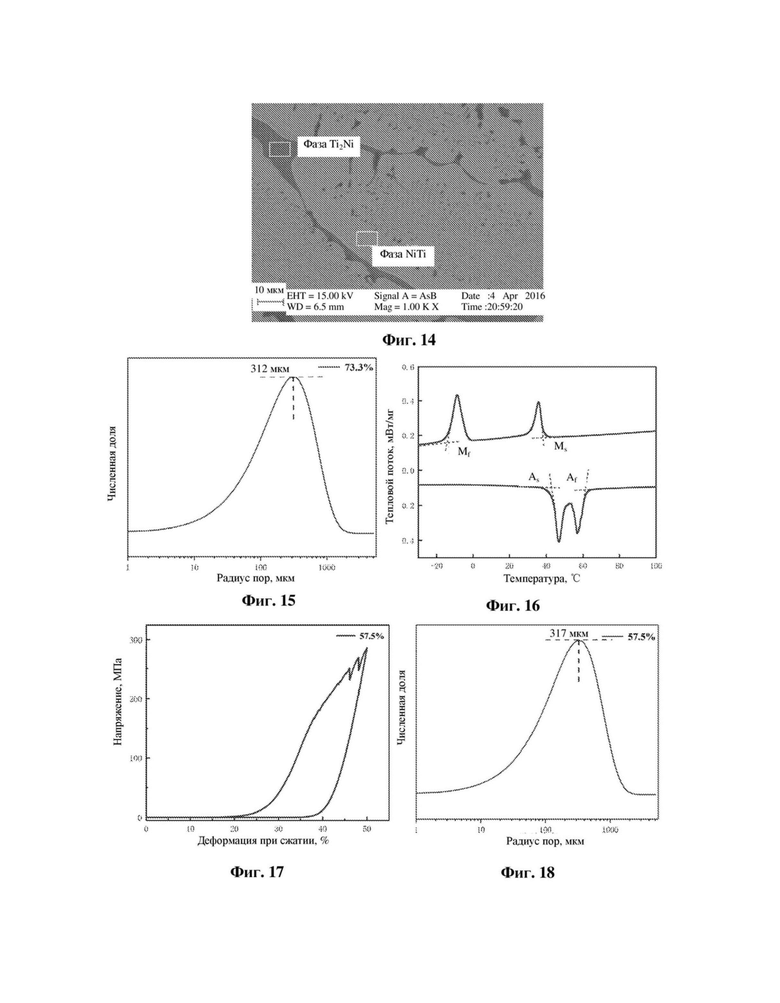

на фиг. 14 представлен снимок под растровым электронным микроскопом структуры сплава NiTi (содержит титан 54 ат.%) (фаза NiTi-B19', усиленная Ti2Ni) из примера осуществления 4;

на фиг. 15 представлена кривая распределения размеров испытываемого образца с пористостью 73,3% из проволоки диаметром 0,3 мм из примера осуществления 4;

на фиг. 16 представлены кривые DSC проволоки из богатого на Ti формосохраняющего сплава NiTi (содержит 56 ат.% титана), у которой диаметр проволоки составляет 0,5 мм, из примера осуществления 5;

на фиг. 17 представлена кривая напряжения на сжатие 50% деформации испытываемого образца с пористостью 57,5% из проволоки диаметром 0,5 мм из примера осуществления 5;

на фиг. 18 представлена кривая распределения размеров испытываемого образца с пористостью 57,5% из проволоки диаметром 0,5 мм из примера осуществления 5.

Конкретные способы осуществления

Для лучшего понимания настоящего изобретения ниже настоящее изобретение дополнительно описано с помощью примеров осуществления и прилагаемых графических материалов, но способы осуществления настоящего изобретения этим не ограничиваются.

Пример осуществления 1

На фиг. 1 представлена схема процесса получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом; из фиг. 1 можно понять, что способ получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом включает следующие этапы:

(1) Отбирают проволоку из формосохраняющего сплава NiTi с эквиатомным отношением (содержит 50 ат.% титана), у которой диаметр проволоки составляет 0,3 мм, при этом длина проволоки составляет 8,64 м, масса составляет 3,94 г; в среде с температурой 25°C помещают в 95% спиртовой раствор и проводят ультразвуковую обработку в течение 10 минут с удалением масляного загрязнения поверхности проволоки из сплава.

(2) Прошедшую на этапе (1) процесс очистки проволоку из сплава NiTi с памятью формы посредством центрального стержня из нержавеющей стали 304 диаметром 1,5 мм наматывают с получением спиральной обмотки, при этом внешний диаметр спиральной обмотки после намотки составляет 2,55 мм и отношение внешнего диаметра спиральной обмотки к диаметру металлической проволоки составляет 8,5:1.

(3) Полученную намоткой на этапе (2) спиральную обмотку подвергают растяжению на фиксированное расстояние, так что шаг спирали после растяжения и средний диаметр шага спиральной обмотки равны (то есть шаг спирали составляет 2,25 мм).

(4) Спиральную обмотку после растяжения на фиксированное расстояние на этапе (3) посредством стержня из нержавеющей стали 304 диаметром 1,5 мм в качестве центрального стержня и, как показано на изображении (c) на фиг. 2, под углом 60° в качестве угла наматывания, начиная от центральной части центрального стержня наматывают в одном направлении до края, затем последовательно в направлениях A→B→C→D→E→F и a→b→c→d→e→f продолжают осуществлять возвратно-поступательную намотку до завершения наматывания обмотки и, наконец, концы обмотки направляют внутрь и выполняют оконцовку с получением заготовки, при этом длина полученной заготовки составляет 41,2 мм, диаметр немного меньше чем 12 мм.

(5) полученную на этапе (4) заготовку помещают в цилиндрическую форму, у которой внутренний диаметр составляет 12 мм, и со скоростью нагружения 5 мм/мин выполняют холодное прессование, при этом применяют регулирование нагружения при перемещении, давление при холодном прессовании составляет 8 кН и время удержания давления составляет 30 мин, с получением цилиндрического материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом, при этом высота полученного в конце испытываемого образца составляет 17,79 мм.

На фиг. 2 представлено наглядное изображение процесса получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом, при этом на фигуре на изображении (a) представлено наглядное изображение наматывания спиральной обмотки на этапе (2); на фигуре на изображении (b) представлено наглядное изображение спиральной обмотки, полученной после выполнения растяжения на фиксированное расстояние на этапе (3), при этом на нем наглядно указаны внешний диаметр обмотки, средний диаметр шага обмотки и шаг спирали, и шаг спирали и средний диаметр шага обмотки равны; на фигуре на изображении (c) представлено схематическое изображение заготовки, полученной на этапе (4) возвратно-поступательной намоткой, при этом на нем наглядно указан угол наматывания, то есть угол между обмоткой и центральным стержнем.

На фиг. 3 представлены оптические макроснимки заготовки и испытываемого образца в процессе получения испытываемого образца, при этом на фигуре на изображении (a) показана заготовка, и на фигуре на изображениях (b) и (c) представлены оптические макроснимки соответственно нижней поверхности и боковой поверхности конечного цилиндрического испытываемого образца, полученного холодным прессованием.

На фиг. 4 представлены данные DSC проволоки из формосохраняющего сплава NiTi с эквиатомным отношением (содержит 50 ат.% титана), у которой диаметр проволоки составляет 0,3 мм, при этом температура Mf, Ms, As и Af составляет соответственно -13,3°C, 38,6°C, 54,13°C и 61,4°C, и такая проволока из сплава после прохождения закалки при комнатной температуре представляет собой простую мартенситную фазу B19'.

Измеряют и записывают массу m, диаметр D и высоту H полученного на этапе (5) испытываемого образца; V представляет собой кажущийся объем испытываемого образца; известно, что плотность проволоки из формосохраняющего сплава NiTi равна ρs=6,45 г/см3; посредством нижеприведенных формул вычисляют пористость P испытываемого образца, при этом в формулах  представляет собой относительную плотность; посредством вычислений получают пористость P=69,7%.

представляет собой относительную плотность; посредством вычислений получают пористость P=69,7%.

При комнатной температуре полученный на этапе (5) испытываемый образец согласно стандарту ASTME9-89a подвергают испытанию на сжатие, при этом испытательное оборудование представляет собой универсальную испытательную установку INSTRON5984, применяют регулирование нагружения при перемещении, скорость нагружения составляет 0,5 мм/мин; последовательно на основе деформации при сжатии 20%, 30%, 40% и 50% проводят испытание для определения сжимаемости; результаты испытания представлены на фиг. 5. Из фиг. 5 можно понять, что значения напряжения испытываемого образца при деформации 20%, 30%, 40% и 50% соответственно составляют 1,71 МПа, 8,36 МПа, 31,80 МПа и 49,79 МПа. После нагружения испытываемых образцов при деформации при сжатии 20%, 30% и 40% форма испытываемых образцов может полностью восстанавливаться до состояния без нагружения; это показывает то, что деформация с возможностью восстановления этих образцов достигает 40% и значительно превышает максимальную деформацию с возможностью восстановления, которой обладает сам формосохраняющий сплав NiTi. После нагружения с предварительной деформацией 50% их измеренная упругая деформация (структурное восстановление) составляет 38,6%, при этом они характеризуются остаточной деформацией 11,4%, что обусловлено микроструктурой материала при нагружении с максимальной деформацией, то есть проволоки в распределенном состоянии демонстрируют необратимую перегруппировку; наблюдение за нагруженными участками с деформацией 40% и 50% показывает отсутствие совпадения между ними, и можно сделать вывод о том, что материал при нагружении с деформацией 40% между проволоками демонстрирует определенную перегруппировку, но эта частичная перегруппировка является обратимой; в то же время такая обратимая перегруппировка приводит к ослаблению структуры, поэтому кривая последующего нагруженного участка с деформацией 50% заметно ниже, чем у предыдущего нагруженного участка. Испытываемый образец после прохождения деформации при сжатии 50% помещают в водяную баню с температурой 95°C и обрабатывают один час, при этом обеспечивается вызванная фазовым превращением упругая деформация 16,4% (восстановление за счет фазового превращения), и его деформация с возможностью восстановления (то есть сумма структурного восстановления и восстановления за счет фазового превращения) достигает 55,0%. Результаты испытания касательно распределения размеров пор этого испытываемого образца представлены на фиг. 6, при этом размер его пор составляет 100-500 мкм, средний диаметр пор составляет 275 мкм.

Используемые сегодня в трубчатых фильтрах формосохраняющие полимерные материалы хоть и могут достигать деформации с возможностью восстановления 55,0% при одинаковых высокотемпературных условиях в скважине, но ввиду качеств самого полимерного материала их механические свойства в условиях высокой температуры относительно хуже, очень легко происходит релаксация напряжений и деформация ползучести, и сложные условия высокой температуры и высокого давления в скважине значительно ограничивают применение таких материалов.

Если полученный согласно этому примеру осуществления материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом скомбинировать с пористой базовой трубой, то в случае опускания в высокотемпературную скважину при выдерживании в условиях деформации 50%, вызванной давлением, сочетание отличной упругости, которой характеризуется его структура, и формосохраняющего эффекта, которым формосохраняющий сплав характеризуется при высокой температуре, может обеспечить деформацию с возможностью восстановления, доходящую до 55,0%. Формосохраняющий сплав NiTi в условиях высокой температуры характеризуется стабильными механическими свойствами; после восстановления формы материал находится в состоянии аустенитной фазы, и у этой фазовой структуры модуль упругости даже выше, чему у мартенситной фазы при комнатной температуре, поэтому он в условиях высокой температуры характеризуется очень стабильными механическими свойствами и может в полной мере преодолевать много недостатков вышеуказанных формосохраняющих полимеров в условиях высокой температуры.

Сегодня упругая стадия, которой характеризуется металлическая резина, полученная из такого материала, как проволока из нержавеющей стали, высокотемпературный сплав на основе Ni, алюминиевая проволока и т.п., не превышает 20%, и пористый формосохраняющий эффект формосохраняющего сплава не может достигать характеристик в плотном состоянии, например в случае NiTi трудно достичь 8%, поэтому линейная суперпозиция вышеуказанных факторов не может обеспечить достижение деформации с возможностью восстановления 30%. В этом примере осуществления впервые используется эффект связи структурного восстановления (структуры порового пространства) и восстановления за счет фазового превращения (превращение мартенситной фазы) для контроля резины на основе формосохраняющего сплава со сверхвысокой деформацией с возможностью восстановления 55,0%, которая в условиях высокой температуры может демонстрировать отличные характеристики восстановления. Направление толщины представляет собой направление высоты испытываемого образца в примере осуществления 1.

Как показано на фиг. 7, полученный в этом примере осуществления материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом скомбинирован с пористой базовой трубой, и тем самым полученный материал трубчатого фильтра (материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом, резина на основе пористого формосохраняющего сплава) непосредственно изготовлен трубчатой формы и установлен по периферии пористой базовой трубы, при этом начальная толщина материала трубчатого фильтра до деформации составляет H0; в состоянии низкотемпературной мартенситной фазы (T<Mf) материал трубчатого фильтра подвергают нагрузке для деформации и ограничивают его форму, при этом толщина материала трубчатого фильтра после сжатия с деформацией составляет H1; затем узел из пористой базовой трубы и материала трубчатого фильтра опускают в скважину, при этом в скважине имеются температурные условия (T>Af), и за счет эффекта связи структурного восстановления материала трубчатого фильтра (структуры порового пространства) и восстановления за счет фазового превращения (превращения мартенситной фазы) может обеспечиваться очень большой деформационный возврат, при этом толщина восстановленного материала трубчатого фильтра после восстановления составляет H2 и превышает начальную толщину H0 материала трубчатого фильтра.

Сегодня узел GeoFORM в скважине может обеспечивать деформацию с возможностью восстановления 30%, тогда как полученный в этом примере осуществления материал трубчатого фильтра обеспечивает деформацию с возможностью восстановления 55% и в отношении характеристик восстановления уже в полной мере удовлетворяет требованиям к применению в скважине. В то же время этот материал трубчатого фильтра выполнен из проволоки из формосохраняющего сплава NiTi, и он может в высокотемпературной среде скважины по-прежнему сохранять очень стабильные и превосходные механические свойства, чем значительно преодолевает недостаток применяемого в узле GeoFORM пористого формосохраняющего полимера, заключающийся в резком ослаблении его механических свойств в условиях высокой температуры; кроме того, микроструктура внутренней части материала трубчатого фильтра после восстановления формы, то есть расширения, по-прежнему представляет собой переплетение проволок из сплава друг с другом и сохраняет стабильную структуру порового пространства из сквозных отверстий; эта стабильная и уникальная структура порового пространства может обеспечивать успешное прохождение нефти и газа через материал трубчатого фильтра и пористую базовую трубу с их попаданием в эксплуатационную колонну и при этом обеспечивать эффективную блокировку песка и камней.

Пример осуществления 2

Способ получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом включает следующие этапы:

(1) отбирают проволоку из формосохраняющего сплава NiTi (содержит 51 ат.% титана), у которой диаметр проволоки составляет 0,3 мм, при этом длина проволоки составляет 7,5 м, масса составляет 3,42 г; в среде с температурой 25°C помещают в 95%-ный спирт и проводят ультразвуковую обработку в течение 20 минут с удалением масляного загрязнения поверхности проволоки из сплава.

(2) прошедшую на этапе (1) процесс очистки проволоку из формосохраняющего сплава NiTi посредством центрального стержня из стали 45 диаметром 2,1 мм наматывают с получением спиральной обмотки, при этом после намотки внешний диаметр обмотки составляет 3,15 мм, отношение диаметра спиральной обмотки к диаметру металлической проволоки составляет 10,5.

(3) Полученную намоткой на этапе (2) спиральную обмотку подвергают растяжению на фиксированное расстояние, так что шаг спирали после растяжения составляет 0,95 среднего диаметра шага спиральных обмоток (то есть шаг спирали составляет 2,71 мм).

(4) Спиральную обмотку после растяжения на фиксированное расстояние на этапе (3) посредством стержня из стали 45 диаметром 2,1 мм в качестве центрального стержня, как показано на изображении (c) на фиг. 2, под углом 45° в качестве угла наматывания начиная от центральной части центрального стержня наматывают в одном направлении до края, затем последовательно в направлениях A→B→C→D→E→F и a→b→c→d→e→f продолжают осуществлять возвратно-поступательную намотку, наконец, концы обмотки направляют внутрь заготовки и выполняют оконцовку с получением заготовки, при этом длина полученной заготовки составляет 45,3 мм, диаметр немного меньше чем 12 мм.

(5) Полученную на этапе (4) заготовку помещают в цилиндрическую форму, у которой внутренний диаметр составляет 12 мм, и со скоростью нагружения 3 мм/мин выполняют холодное прессование, при этом применяют регулирование нагружения при перемещении, поддерживаемое давление при холодном прессовании составляет 2 кН и время удержания давления составляет 10 мин, с получением материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом, при этом высота конечного испытываемого образца составляет 20,83 мм, пористость составляет 77,5%.

Посредством промышленной КТ характеризуют трехмерную структуру этого испытываемого образца, результаты представлены на фиг. 8; из фиг. 8 можно понять, что проволоки внутри испытываемого образца хорошо переплетены и сцеплены между собой, и металлические проволоки в сечении и нижней поверхности также характеризуются равномерным распределением.

При комнатной температуре образец согласно стандарту ASTME9-89a подвергают испытанию на сжатие, при этом испытательное оборудование представляет собой универсальную испытательную установку INSTRON5984, применяют регулирование нагружения при перемещении, скорость нагружения составляет 0,5 мм/мин, непосредственно подвергают его испытанию на нагрузку и разгрузку с деформацией при сжатии 65%; результаты испытания представлены на фиг. 9. Из фиг. 9 можно понять, что соответствующее напряжение испытываемого образца при деформации при сжатии 65% составляет 60,69 МПа, при этом кривая для ранней и средней стадии нагружения все время сохраняется ровной; при деформации приблизительно 60% начинает проявлять участки с изгибами и поворотами, что вызвано трением и скольжением, имеющими место при сжатии проволок внутри испытываемого образца. При нагружении испытываемого образца с деформацией при сжатии 65% соответствующая высота составляет 7,29 мм, после внешней нагрузки и выгрузки благодаря упругости, которую дает структура металлической резины, размер по высоте испытываемого образца естественным образом восстанавливается до 15,21 мм, при этом величина возврата достигает 7,92 мм, и такая структурная упругая деформация определяется как структурная деформация материала с возможностью восстановления, при этом рассчитанная структурная деформация испытываемого образца с возможностью восстановления составляет 38,0%, при этом имеется остаточная деформация 27,0%; на основании формосохраняющего эффекта формосохраняющего сплава вышеуказанный испытываемый образец помещают в среду с температурой Af или выше на определенный период времени, здесь обрабатывают посредством водяной бани с температурой 95°C один час; размер испытываемого образца с 15,21 мм изменяется до 22,09 мм, а величина возврата достигает 6,88 мм; такой возврат определяется как основанная на фазовом превращении деформация с возможностью восстановления, вызванная превращением мартенситной фазы, и рассчитанная деформация достигает 33,0%, что значительно превышает 8% максимальной деформации с возможностью восстановления сплава NiTi в плотном состоянии. Деформация с возможностью восстановления у испытываемого образца достигает 71,0%, что превышает деформацию при сжатии 65% при предварительной нагрузке; соответствующие данные приведены в таблице 1. Данные о распределении размеров пор у этого испытываемого образца показаны на фиг. 10; его размер пор составляет 200-700 мкм, средний диаметр пор составляет 370 мкм.

Таблица 1

Пример осуществления 3

Способ получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом включает следующие этапы:

(1) отбирают проволоку из формосохраняющего сплава NiTi (содержит 51 ат.% титана), у которой диаметр проволоки составляет 0,3 мм, при этом длина проволоки составляет 9 м, масса составляет 4,13 г; в среде с температурой 25°C помещают в 95%-ный спирт и проводят ультразвуковую обработку в течение 20 минут с удалением масляного загрязнения поверхности проволоки из сплава.

(2) прошедшую на этапе (1) процесс очистки проволоку из формосохраняющего сплава NiTi посредством центрального стержня из стали 45 диаметром 1,5 мм наматывают с получением спиральной обмотки, при этом после намотки внешний диаметр обмотки составляет 2,55мм, отношение диаметра спиральной обмотки к диаметру металлической проволоки составляет 8,5.

(3) Полученную намоткой на этапе (2) спиральную обмотку подвергают растяжению на фиксированное расстояние, так что шаг спирали после растяжения и средний диаметр шага спиральных обмоток равны (то есть шаг спирали составляет 2,71 мм), и спиральные обмотки после растяжения количественно делят на две части, при этом отношение массы первой части ко второй части составляет 8:1.

(4) Полученную на этапе (3) первую часть спиральных обмоток последовательно наискось наматывают на прямоугольный лист из нержавеющей стали длиной 200 мм, шириной 50 мм и толщиной 1 мм; длина первого слоя обмотки составляет приблизительно 120 мм; второй слой и последующие слои обмотки располагают под углом 60° относительно центральной линии предыдущего слоя спиральной обмотки вплоть до завершения наматывания обмотки, как показано на изображении (a) на фиг. 11.

(5) Полученную на этапе (4) заготовку снимают и в направлении длины скручивают в цилиндрическую заготовку; затем вторую часть спиральных обмоток под углом наматывания 60° равномерно наматывают на цилиндрическую заготовку, при этом процесс наматывания такой, как показанный на изображении (c) на фиг. 2; наконец, концы обмотки направляют внутрь заготовки с выполнением оконцовки и получают почти цилиндрическую заготовку диаметром приблизительно 12 мм и высотой 55,7 мм; на изображении (b) на фиг. 11 показан оптический макроснимок заготовки.

(6) Полученную на этапе (5) заготовку помещают в цилиндрическую форму, у которой внутренний диаметр составляет 12 мм, и со скоростью нагружения 3 мм/мин выполняют холодное прессование, при этом применяют регулирование нагружения при перемещении, поддерживаемое давление при холодном прессовании составляет 5 кН и время удержания давления составляет 10 мин, с получением материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом, как показано на изображении (c) на фиг. 11, при этом высота конечного испытываемого образца составляет 20,6 мм, пористость составляет 72,5%.

В отношении испытываемого образца согласно стандарту ASTME9-89a осуществляют испытание на деформацию при сжатии 50%, при этом скорость нагружения составляет 0,5 мм/мин, см. кривую механических свойств при сжатии. Из фиг. 12 можно понять, что кривая нагрузки в целом сохраняется сравнительно ровной; при деформации приблизительно 37% начинает проявлять небольшие участки с изгибами и поворотами, что вызвано трением и скольжением, имеющими место при сжатии проволок внутри испытываемого образца. У этого испытываемого образца после деформационной разгрузки высота естественным образом восстанавливается до 16,8 мм, что соответствует структурному восстановлению 31,5% и остаточной деформации 18,5%. Испытываемый образец помещают в среду с температурой Af или выше на определенный период времени (обрабатывают посредством водяной бани с температурой 95°C один час); высота испытываемого образца окончательно стабилизируется на уровне 19,23 мм, что соответствует основанной на фазовом превращении деформации с возможностью восстановления 11,8%, и в условиях высокой температуры он в целом характеризуется деформацией с возможностью восстановления 43,3%; соответствующие данные приведены в таблице 2. Данные о распределении размеров пор этого испытываемого образа показаны на фиг. 13; его размер пор составляет 150-600 мкм, средний диаметр пор составляет 303 мкм.

Таблица 2

Пример осуществления 4

Способ получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом включает следующие этапы:

(1) отбирают проволоку из формосохраняющего сплава NiTi (содержит титан 54 ат.%), у которой диаметр проволоки составляет 0,3 мм, при этом ее структура представляет собой мартенситную фазу B19', усиленную фазой Ti2Ni (на фиг. 14 светлым представлена фаза Ti2Ni, темным представлена фаза NiTi-B19'), длина проволоки составляет 6,0 м, масса составляет 2,74 г; в среде с температурой 25°C помещают в 95%-ный спирт и проводят ультразвуковую обработку в течение 15 минут с удалением масляного загрязнения поверхности проволоки из сплава.

(2) прошедшую на этапе (1) процесс очистки проволоку из формосохраняющего сплава NiTi посредством центрального стержня из нержавеющей стали 201 диаметром 3,5 мм наматывают с получением спиральной обмотки, при этом после намотки внешний диаметр обмотки составляет 4,35 мм, отношение диаметра спиральной обмотки к диаметру металлической проволоки составляет 14,5.

(3) Полученную намоткой на этапе (2) спиральную обмотку подвергают растяжению на фиксированное расстояние, так что шаг спирали после растяжения в 1,05 раза больше среднего диаметра шага спиральных обмоток (то есть шаг спирали составляет 4,25 мм).

(4) Спиральную обмотку после растяжения на фиксированное расстояние на этапе (3) посредством стержня из нержавеющей стали 201 диаметром 3,5 мм в качестве центрального стержня, как показано на изображении (c) на фиг. 2, под углом 30° в качестве угла наматывания начиная от центральной части центрального стержня наматывают в одном направлении до края, затем последовательно в направлениях A→B→C→D→E→F и a→b→c→d→e→f продолжают осуществлять возвратно-поступательную намотку, наконец, концы обмотки направляют внутрь заготовки и выполняют оконцовку с получением заготовки, при этом длина полученной заготовки составляет 32,6 мм, диаметр немного меньше чем 12 мм.

(5) Полученную на этапе (4) заготовку помещают в цилиндрическую форму, у которой внутренний диаметр составляет 12 мм, и со скоростью нагружения 2 мм/мин выполняют холодное прессование, при этом применяют регулирование нагружения при перемещении, давление при холодном прессовании составляет 4 кН и время удержания давления составляет 30 мин, с получением материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом, при этом высота конечного испытываемого образца составляет 14,07 мм, пористость составляет 73,3%. Испытываемый образец сжимают до высоты 7,14 мм, то есть подвергают деформации при сжатии 49,3% и выдерживают в течение 24 ч. После снятия внешней нагрузки высота испытываемого образца спонтанно восстанавливается до 12,18 мм; его помещают в водяную баню с температурой 95°C на 1 ч, 2 ч и 5 ч, при этом размер испытываемого образца достигает соответственно 16,87 мм, 17,52 мм и 18,87 мм; рассчитанные данные о его деформации приведены в таблице 3.

Таблица 3

С помощью этого испытания с выдерживанием удалось установить, что длительное выдерживание в условиях напряжения вовсе не будет вызывать ухудшение эластичности по упругому отскоку этого материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом, и после выдерживания средней длительности этого испытываемого образца равным образом может иметь место восстановление, которое значительно превышает величину деформации при предварительной нагрузке; после термической обработки в течение 5 ч деформация с возможностью восстановления достигает 83,3%, и эта особенность соответствует предпосылкам практического применения этого материала; в состоянии выдерживания под давлением его опускают в скважину, затем происходит спонтанное расширение, как показано на фиг. 7. Данные о распределении размеров пор этого испытываемого образа показаны на фиг. 15; его размер пор составляет 180-680 мкм, средний диаметр пор составляет 312 мкм, при сравнении размеров пор испытываемых образцов в примерах 1, 2 и 3 осуществления нетрудно заметить, что в случае использования проволок одинакового диаметра размер диаметра отверстий материала будет уменьшаться по мере снижения пористости, при этом было подсчитано, что средний размер пор испытываемого образца с диаметром проволоки 0,3 мм может уменьшаться до 128 мкм при пористости 35%.

Пример осуществления 5

Способ получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом включает следующие этапы:

(1) отбирают проволоку из богатого на Ti формосохраняющего сплава NiTi (содержит титан 56 ат.%), при этом диаметр проволоки составляет 0,5 мм, при этом ее структура представляет собой мартенситную фазу B19', усиленную фазой Ti2Ni, длина проволоки составляет 12,0 м, масса составляет 13,84 г; в среде с температурой 25°C помещают в 95%-ный спирт и проводят ультразвуковую обработку в течение 20 минут с удалением масляного загрязнения поверхности проволоки из сплава.

(2) прошедшую на этапе (1) процесс очистки проволоку из формосохраняющего сплава NiTi посредством центрального стержня из стали 20 диаметром 3 мм наматывают с получением спиральной обмотки, при этом после намотки внешний диаметр обмотки составляет 4,81 мм, отношение диаметра спиральной обмотки к диаметру металлической проволоки составляет 9,62.

(3) Полученную намоткой на этапе (2) спиральную обмотку подвергают растяжению на фиксированное расстояние, так что шаг спирали после растяжения и средний диаметр шага спиральной обмотки равны (то есть шаг спирали составляет 4,31 мм).

(4) Осуществляют возвратно-поступательную намотку спиральной обмотки, подвергнутой растяжению на фиксированное расстояние на этапе (3), посредством стержня из стали 20 диаметром 3 мм в качестве центрального стержня под углом 60° с получением заготовки, длина которой составляет 51,7 мм.

(4) Спиральную обмотку после растяжения на фиксированное расстояние на этапе (3) посредством стержня из стали 20 диаметром 3 мм в качестве центрального стержня, как показано на изображении (c) на фиг. 2, под углом 60° в качестве угла наматывания начиная от центральной части центрального стержня наматывают в одном направлении до края, затем последовательно в направлениях A→B→C→D→E→F и a→b→c→d→e→f продолжают осуществлять возвратно-поступательную намотку, наконец, концы обмотки направляют внутрь заготовки и выполняют оконцовку с получением заготовки, при этом длина полученной заготовки составляет 51,7мм, диаметр немного меньше чем 20 мм.

(5) Полученную на этапе (4) заготовку помещают в цилиндрическую форму, у которой внутренний диаметр составляет 20 мм, и со скоростью нагружения 3 мм/мин выполняют холодное прессование, при этом применяют регулирование нагружения при перемещении, давление при холодном прессовании составляет 60 кН и время удержания давления составляет 30 мин, с получением материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом, при этом высота конечного испытываемого образца составляет 14,20 мм, пористость составляет 57,5%.

На фиг. 16 представлены данные DSC проволоки из богатого на Ti формосохраняющего сплава NiTi (содержит титан 56 ат.%), у которой диаметр проволоки составляет 0,5 мм, при этом температура Mf, Ms, As и Af составляет соответственно 12,1°C, 33,8°C, 54,1°C и 85,8°C; на основе характеристики XRD установлено, что ее фазовый состав при комнатной температуре представляет собой комплексную фазу Ti2Ni и мартенсита B19'.

В отношении испытываемого образца согласно стандарту ASTME9-89a осуществляют испытание на деформацию при сжатии 50%, при этом скорость нагружения составляет 0,5 мм/мин, см. кривую механических свойств при сжатии на фиг. 17. Из фиг. 17 можно понять, что кривая нагрузки в целом сохраняется сравнительно ровной; при деформации приблизительно 45% начинает проявлять участки с изгибами и поворотами, что вызвано трением и скольжением, имеющими место при сжатии проволок внутри испытываемого образца. У этого испытываемого образца после деформационной разгрузки высота естественным образом восстанавливается до 12,20 мм, что соответствует структурному восстановлению 35,9% и остаточной деформации 14,1%. Испытываемый образец помещают в среду с температурой Af или выше на определенный период времени (обрабатывают посредством водяной бани с температурой 95°C 1 час); высота испытываемого образца окончательно стабилизируется на уровне 15,60 мм, что соответствует основанной на фазовом превращении деформации с возможностью восстановления 23,9%, и в условиях высокой температуры он в целом характеризуется деформацией с возможностью восстановления 59,8%; соответствующие данные приведены в представленной ниже таблице 4.

Таблица 4

Распределение размеров пор этого испытываемого образа показано на фиг. 18; его размер пор составляет 180-680 мкм, средний диаметр пор составляет 327 мкм. Из сравнения этих данных с примером осуществления 4 можно понять, что размер диаметра отверстий у испытываемого образца с большим диаметром проволоки и низкой пористостью может быть сопоставлен с размером диаметра отверстий у испытываемого образца с небольшим диаметром проволоки и высокой пористостью, и путем регулирования диаметра проволоки равным образом можно контролировать размер диаметра отверстий. Кроме того, было измерено, что у испытываемого образца с пористостью 45%, который получен с применением проволоки из сплава с диаметром проволоки 0,1 мм, средний диаметр пор может снижаться до 51 мкм.

Способы осуществления настоящего изобретения вовсе не ограничиваются рассмотренными примерами осуществления, и любые другие изменения, модификации, замены, комбинации и упрощения, выполненные без отступления от идеи и принципов настоящего изобретения, являются эквивалентными заменами и входят в объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА С ДВОЙНОЙ ПАМЯТЬЮ ФОРМЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2201470C2 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| Способ изготовления полуфабрикатов из сплавов на основе никелида титана | 1990 |

|

SU1759946A1 |

| Способ получения тонкой проволоки из сплава TiNiTa | 2020 |

|

RU2759624C1 |

| Способ изготовления тонкой проволоки из биосовместимого сплава TiNbTaZr | 2018 |

|

RU2694099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ СПЛАВОВ СИСТЕМЫ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2023 |

|

RU2828806C1 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА НИКЕЛЬ-ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2627092C2 |

| Способ получения гранул проппанта | 2019 |

|

RU2719874C1 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА НИКЕЛЬ-ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2720276C2 |

Группа изобретений относится к нефтегазовой промышленности, в частности к предотвращению прохождения песка при бурении и завершении скважин нефти и природного газа. Материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом получен холодным прессованием заготовок. Заготовки получены путем намотки спиральных обмоток из проволоки из формосохраняющего сплава NiTi. Элементы спиральных обмоток из проволоки из формосохраняющего сплава NiTi в заготовках соответствуют друг другу или характеризуются взаимной блокировкой. Материал трубчатого фильтра из сплава при температуре 100-350°C характеризуется 43-83% деформации с возможностью восстановления. Для осуществления способа получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом получают спиральные обмотки: проволоку из формосохраняющего сплава NiTi после очистки спирально наматывают на центральный стержень с получением спиральных обмоток. Получают заготовки из полученных спиральных обмоток путем их намотки. Элементы спиральных обмоток из проволоки из формосохраняющего сплава NiTi в заготовках соответствуют друг другу или характеризуются взаимной блокировкой. Заготовки помещают в форму и осуществляют холодное прессование с получением материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом. Заявлено применение материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом в защите от песка при бурении и завершении скважин нефти и природного газа. Достигается технический результат - повышение устойчивости к высоким температурам, обеспечение спонтанной объемной деформации в условиях высокой температуры и возможность регулирования диаметра отверстий, обеспечивающих эффект фильтрации. 3 н. и 7 з.п. ф-лы, 18 ил., 4 табл.

1. Материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом, отличающийся тем, что получен холодным прессованием заготовок, при этом заготовки получены путем намотки спиральных обмоток из проволоки из формосохраняющего сплава NiTi, при этом элементы спиральных обмоток из проволоки из формосохраняющего сплава NiTi в заготовках соответствуют друг другу или характеризуются взаимной блокировкой; материал трубчатого фильтра из сплава при температуре 100-350°C характеризуется 43-83% деформации с возможностью восстановления.

2. Материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом по п. 1, отличающийся тем, что из расчета атомного отношения содержание титана в проволоке из формосохраняющего сплава NiTi составляет 49,6-56%.

3. Материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом по п. 1, отличающийся тем, что проволока из формосохраняющего сплава NiTi при комнатной температуре представляет собой простую мартенситную фазу или комплексную фазу Ti2Ni и мартенсита B19'.

4. Материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом по п. 1, отличающийся тем, что диаметр проволоки из формосохраняющего сплава NiTi составляет 0,05-0,5 мм.

5. Материал трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом по п. 1, отличающийся тем, что пористость материала трубчатого фильтра из сплава составляет 45-81%, средний диаметр пор составляет 51-500 мкм, деформация с возможностью восстановления по меньшей мере может достигать 43%, напряжение возврата находится на уровне МПа.

6. Способ получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом по п. 1, отличающийся тем, что включает следующие этапы:

1) получение спиральных обмоток: проволоку из формосохраняющего сплава NiTi после очистки спирально наматывают на центральный стержень с получением спиральных обмоток;

2) получение заготовок: из полученных спиральных обмоток путем их намотки получают заготовки, при этом элементы спиральных обмоток из проволоки из формосохраняющего сплава NiTi в заготовках соответствуют друг другу или характеризуются взаимной блокировкой;

3) холодное прессование: заготовки помещают в форму и осуществляют холодное прессование с получением материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом.

7. Способ получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом по п. 6, отличающийся тем, что перед получением заготовок из полученных спиральных обмоток дополнительно включает растяжение спиральных обмоток, так что отношение шага спирали спиральных обмоток после растяжения к среднему диаметру шага спиральных обмоток составляет 0,95:1-1,05:1; при этом соотношение высоты заготовки и высоты полученного после холодного прессования испытываемого образца поддерживают в диапазоне 2:1-7:1; очистка заключается в удалении масляного загрязнения на поверхности проволоки из формосохраняющего сплава NiTi.

8. Способ получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом по п. 7, отличающийся тем, что применяемый для очистки раствор представляет собой спиртовой раствор, содержание которого составляет 95%; применяемый для очистки способ представляет собой ультразвуковую очистку, при этом время очистки составляет 10-30 мин.

9. Способ получения материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом по п. 6, отличающийся тем, что диаметр центрального стержня составляет 0,5-4 мм, материал центрального стержня представляет собой нержавеющую сталь; отношение диаметра центрального стержня к диаметру проволоки из сплава контролируют на уровне 5-15:1;

скорость нагружения при холодном прессовании составляет 1-5 мм/мин, давление при холодном прессовании составляет 2-80 кН, применяют регулирование нагружения при перемещении, время удержания давления составляет 10-60 мин.

10. Применение материала трубчатого фильтра из формосохраняющего сплава со сверхвысоким деформационным возвратом по любому из пп. 1-5 в защите от песка при бурении и завершении скважин нефти и природного газа.

| CN 108661585 A, 16.10.2018 | |||

| Фильтр для нефтяных и гидрогеологических скважин | 1983 |

|

SU1105620A1 |

| Способ изготовления полуфабрикатов из сплавов на основе никелида титана | 1990 |

|

SU1759946A1 |

| Устройство для приема сигналов радиомаяка | 1933 |

|

SU35010A1 |

| US 8800650 B2, 12.08.2014. | |||

Авторы

Даты

2025-03-18—Публикация

2022-11-29—Подача