ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способам изготовления прокатного изделия из никель-титанового сплава и к прокатным изделиям, изготовленным способами, описанными в настоящей заявке.

УРОВЕНЬ ТЕХНИКИ

[0002] Эквиатомные и почти эквиатомные никель-титановые сплавы обладают свойствами "памяти формы" и "сверхупругими" свойствами. Более конкретно, эти сплавы, которые обычно называются сплавами "Nitinol", как известно, подвергаются мартенситному превращению из матричной фазы (обычно называемой фазой аустенита) по меньшей мере в одну фазу мартенсита при охлаждении до температуры ниже температуры ("Ms") начала мартенситного превращения в сплаве. Это превращение завершается при охлаждении до температуры конца ("Mf") мартенситного превращения в сплаве. Кроме того, превращение является реверсивным, если материал нагрет до температуры выше температуры ("Af") конца аустенитного превращения.

[0003] Указанное реверсивное мартенситное превращение придает сплавам способность запоминать форму. Например, никель-титановый сплав с памятью формы может быть сформирован в первой форме, когда находится в фазе аустенита (т.е. при температуре выше температуры Af сплава), после чего его охлаждают до температуры ниже температуры Mf и придают ему вторую форму. Пока материал остается при температуре ниже температуры ("As") начала аустенитного превращения сплава (т.е. температуре, при которой начинается превращение в аустенит), сплав удерживает вторую форму. Однако, если сплав с памятью формы будет нагрет до температуры, которая выше температуры Af, сплав вернется назад к первой форме, если ему не мешают физические ограничения, или, будучи ограниченным, он может приложить напряжение к другому изделию. С использованием никель-титановых сплавов в целом могут быть достигнуты обратимые деформации до 8% по причине реверсивного термически-индуцированного превращения аустенита в мартенсит, откуда вытекает обозначающий эти свойства термин "память формы".

[0004] Превращение между аустенитной и мартенситной фазами также придает никель-титановым сплавам с памятью формы свойство "псевдоэластичности" или "сверхупругости". Если к никель-титановому сплаву с памятью формы приложено напряжение при температуре выше температуры Af сплава, но ниже так называемой температуры ("Md") деформации мартенсита, сплав может претерпевать вызванное указанным напряжением превращение из фазы аустенита в фазу мартенсита. Таким образом, температура Md может быть определена как температура, выше которой не происходит вызванное напряжением превращение в мартенсит. Если напряжение применяют к никель-титановому сплаву при температуре между температурами Af и Md) после незначительной упругой деформации сплав уступает приложенному напряжению с превращением аустенита в мартенсит. Это превращение, объединенное со способностью сплава, находящегося в фазе мартенсита, деформироваться под приложенным напряжением с перемещением двойникованных границ без генерации дислокаций, обеспечивает возможность поглощения никель-титановым сплавом большого количества энергии деформации за счет упругой деформации без пластического (т.е. постоянного) деформирования. Когда деформация удалена, сплав возвращается назад к своему ненапряженному состоянию, откуда проистекает обозначающий это свойство термин "псевдоэластичность". С использованием никель-титановых сплавов в целом могут быть достигнуты обратимые деформации до 8% по причине реверсивного индуцированного превращения аустенита в мартенсит, откуда вытекает обозначающий эти свойства термин "сверхупругость". Таким образом, сверхупругие никель-титановые сплавы в макроскопическом масштабе являются очень эластичными относительно других сплавов. Термины "псевдоэластичный" и "сверхупругий" являются синонимами при их использовании в связи с никель-титановыми сплавами, и в настоящей заявке использован термин "сверхупругий".

[0005] Возможность коммерческого использования уникальных свойств памяти формы и сверхупругости никель-титановых сплавов частично зависит от температур, при которых происходят указанные превращения, т.е. температур As, Af, Ms, Mf и Md сплава. Например, в случая применения, таких как сосудистые стенты, сосудистые фильтры и другие медицинские устройства, в целом важно, чтобы никель-титановые сплавы имели сверхупругие свойства в пределах диапазона температур тела человека, т.е. Af ≤ ~37°С ≤ Md. Было замечено, что температуры фазового превращения никель-титановых сплавов в большой степени зависят от состава. Например, было замечено, что температуры фазового превращения никель-титановых сплавов могут изменяться в пределах более чем на 100°K (100°С) на 1 атомный процент изменения в составе сплавов.

[0006] Кроме того, различные случаи применения никель-титановых сплавов, такие как, например, исполнительно-приводные механизмы и имплантируемые стенты и другие медицинские устройства, считаются усталостно-критичными. Усталостность относится к постепенному и локализованному структурному повреждения, которое происходит, когда материал подвергают циклической нагрузке. Периодически повторяющиеся нагрузка и разгрузка вызывают формирование микроскопических трещин, которые могут увеличиваться в размере, если материал дополнительно подвергают циклической нагрузке на уровнях напряжения, которые значительно ниже предела текучести или предела упругости материала. Усталостные трещины в конечном счете могут достигать критического размера, что приводит к быстрому разрушению материала, подвергнутого циклической нагрузке. Было замечено, что усталостные трещины имеют тенденцию к возникновению при наличии неметаллических включений и других вторичных фаз в никель-титановых сплавах. Соответственно, различные случаи применения никель-титановых сплавов, такие как, например, исполнительно-приводные механизмы, имплантируемые стенты и другие усталостно-критичные устройства, считаются критичными в отношении наличия включений и вторичных фаз.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0007] Согласно одному неограничивающему варианту реализации способ изготовления прокатного изделия из никель-титанового сплава включает холодную обработку заготовки из никель-титанового сплава при температуре меньше, чем 500°С, и горячее изостатическое прессование (HIP) подвергнутой холодной обработке заготовки из никель-титанового сплава.

[0008] Согласно другому неограничивающему варианту реализации способ изготовления прокатного изделия из никель-титанового сплава включает горячую обработку заготовки из никель-титанового сплава при температуре, которая больше или равна 500°С, с последующей холодной обработки подвергнутой горячей обработке заготовки из никель-титанового сплава при температуре меньше, чем 500°С. Подвергнутую холодной обработке заготовку из никель-титанового сплава обрабатывают способом горячего изостатического прессования (HIP) в течение по меньшей мере 0,25 часа в печи для горячего изостатического прессования, работающей при температуре в диапазоне от 700°С до 1000°С и давлении в диапазоне от 3000 фунтов на кв. дюйм (20,7 МПа) до 25000 фунтов на кв. дюйм (172,5 МПа).

[0009] Согласно другому неограничивающему варианту реализации способ изготовления прокатного изделия никель-титанового сплава включает горячую ковку слитка никель-титанового сплава при температуре больше или равной 500°С для изготовления болванки из никель-титанового сплава. Болванку из никель-титанового сплава подвергают горячей плоской прокатке при температуре, которая больше или равна 500°С, для изготовления заготовки из никель-титанового сплава. Заготовку из никель-титанового сплава подвергают холодной вытяжке при температуре меньше, чем 500°С, для изготовления прута из никель-титанового сплава. Подвергнутый холодной обработке прут из никель-титанового сплава обрабатывают способом горячего изостатического прессования (HIP) в течение по меньшей мере 0,25 часа в печи для горячего изостатического прессования, работающей при температуре в диапазоне от 700°С до 1000°С и давлении в диапазоне от 3000 фунтов на кв. дюйм (20,7 МПа) до 25000 фунтов на кв. дюйм (172,5 МПа).

[0010] Разумеется, изобретение, раскрытое и описанное в настоящей заявке, не ограничено вариантами реализации, кратко описанными в настоящем разделе "Раскрытие изобретения".

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011] Различные особенности и характеристики неограничивающих и неисчерпывающих вариантов реализации, раскрытых и описанных в настоящей заявке, могут быть лучше поняты со ссылкой на сопроводительные чертежи, на которых:

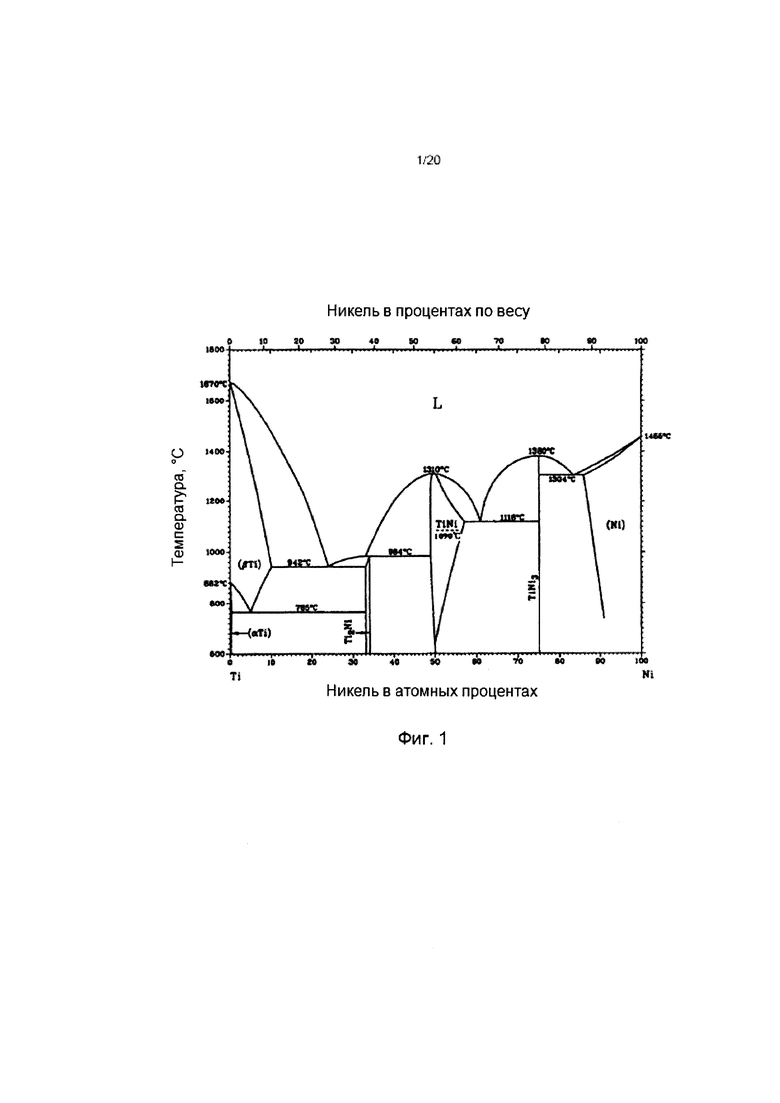

[0012] На фиг. 1 показана диаграмма равновесной фазы для бинарных никель-титановых сплавов;

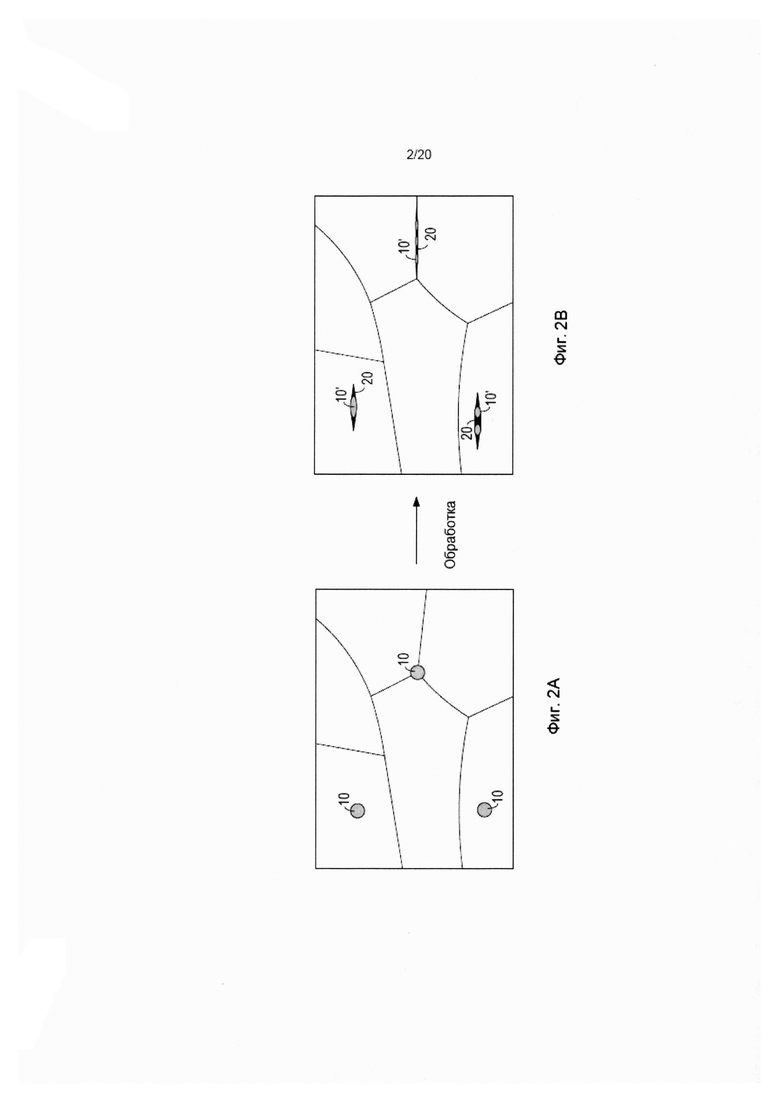

[0013] На фиг. 2А и 2В схематично показаны диаграммы, показывающие действие обработки на неметаллические включения и пористость в микроструктуре никель-титанового сплава;

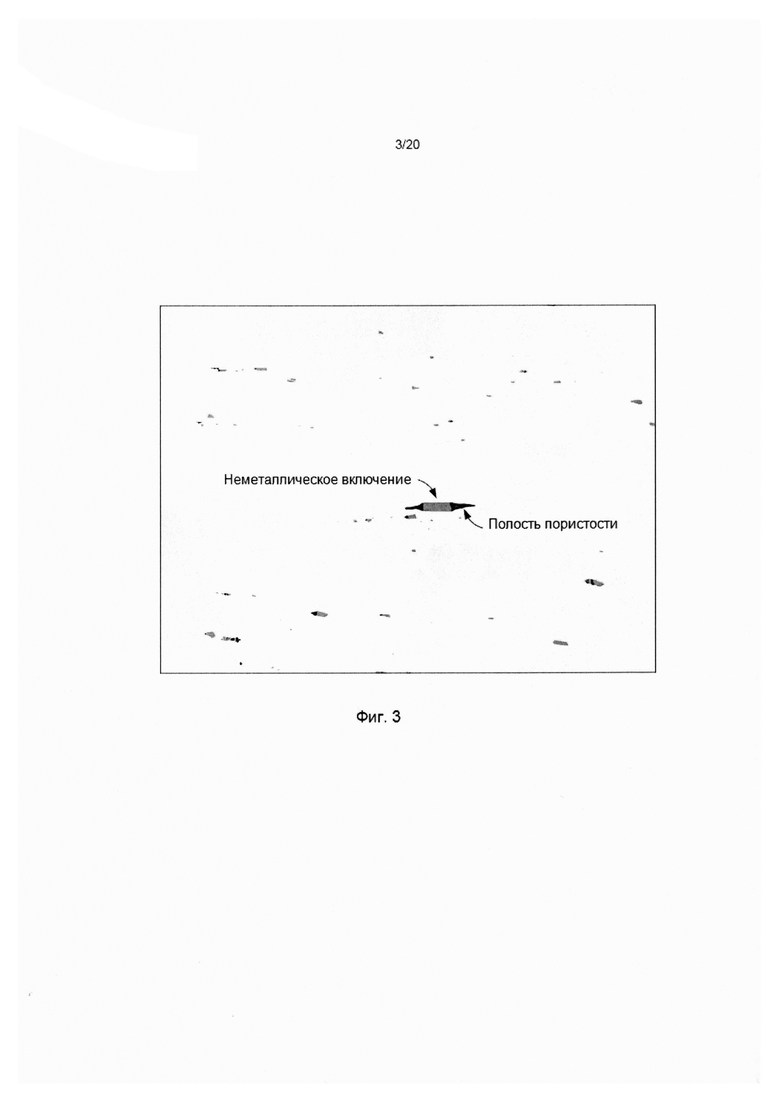

[0014] На фиг. 3 показано изображение, полученное в результате сканирующей электронной микроскопии (SEM) (с увеличением 500х в режиме обратного рассеяния электронов), показывающая неметаллические включения и связанную с ними пористость в никель-титановом сплаве;

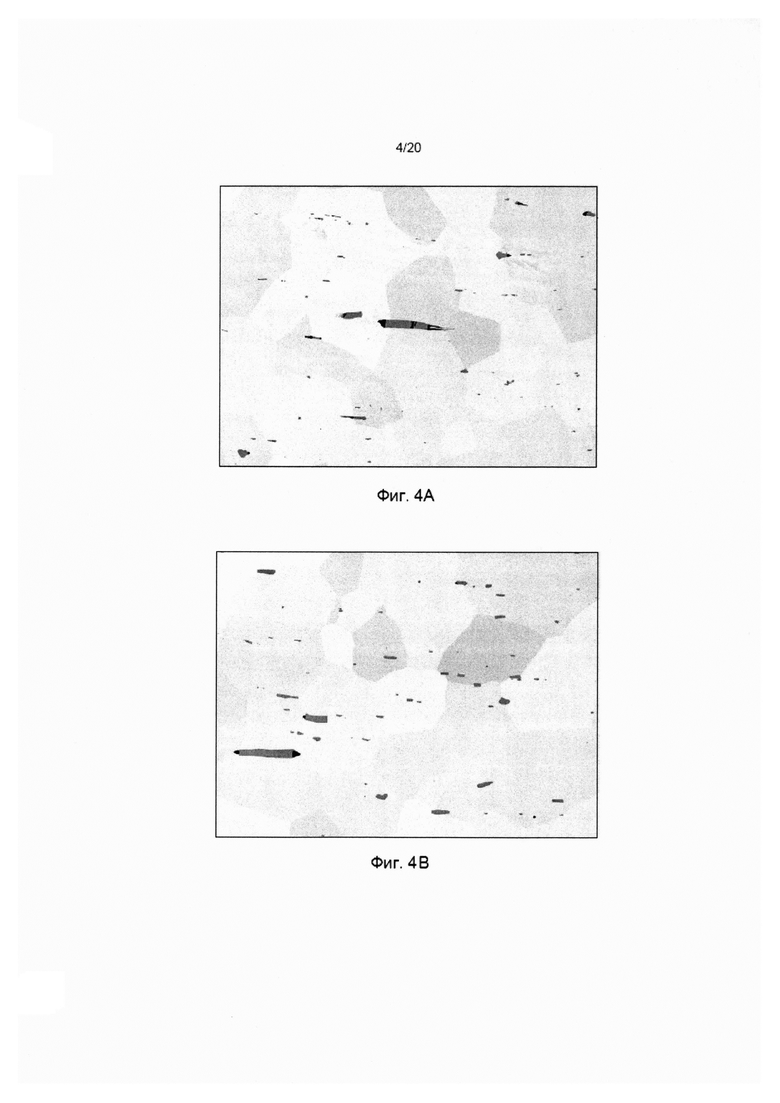

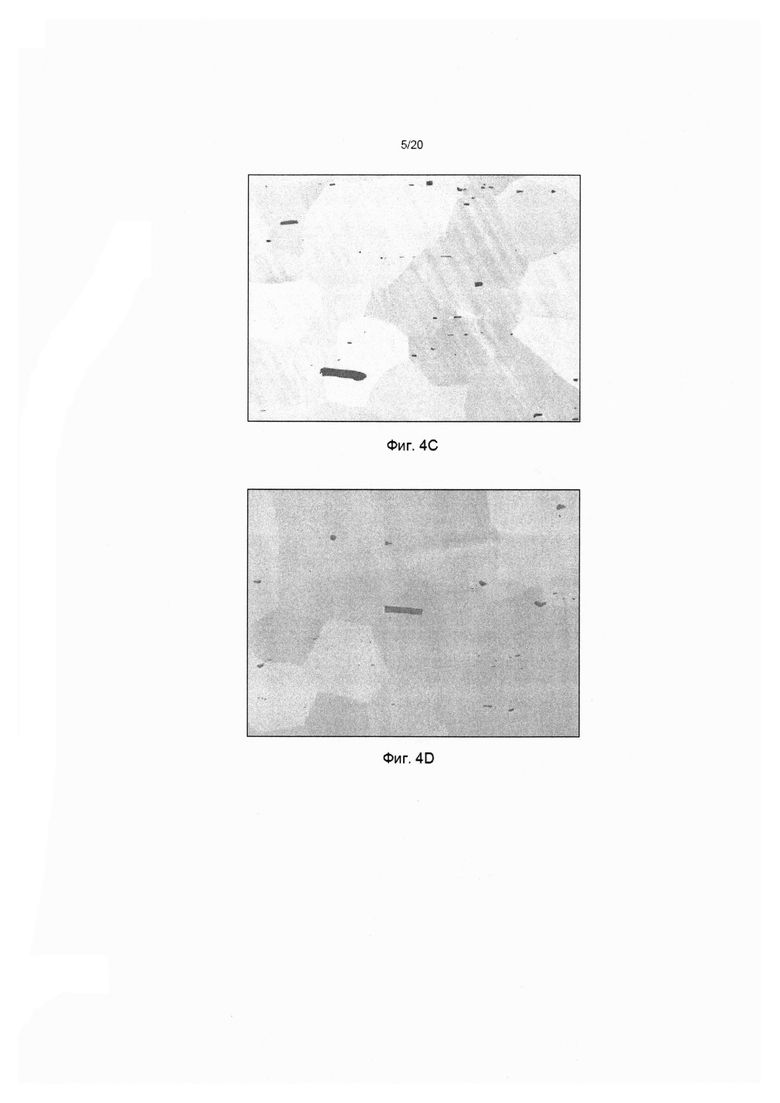

[0015] На фиг. 4A-4G показаны изображения, полученные в результате сканирующей электронной микроскопии (SEM) (с увеличением 500х в режиме обратного рассеяния электронов) никель-титановых сплавов, обработанных в соответствии с вариантами реализации, описанными в настоящей заявке;

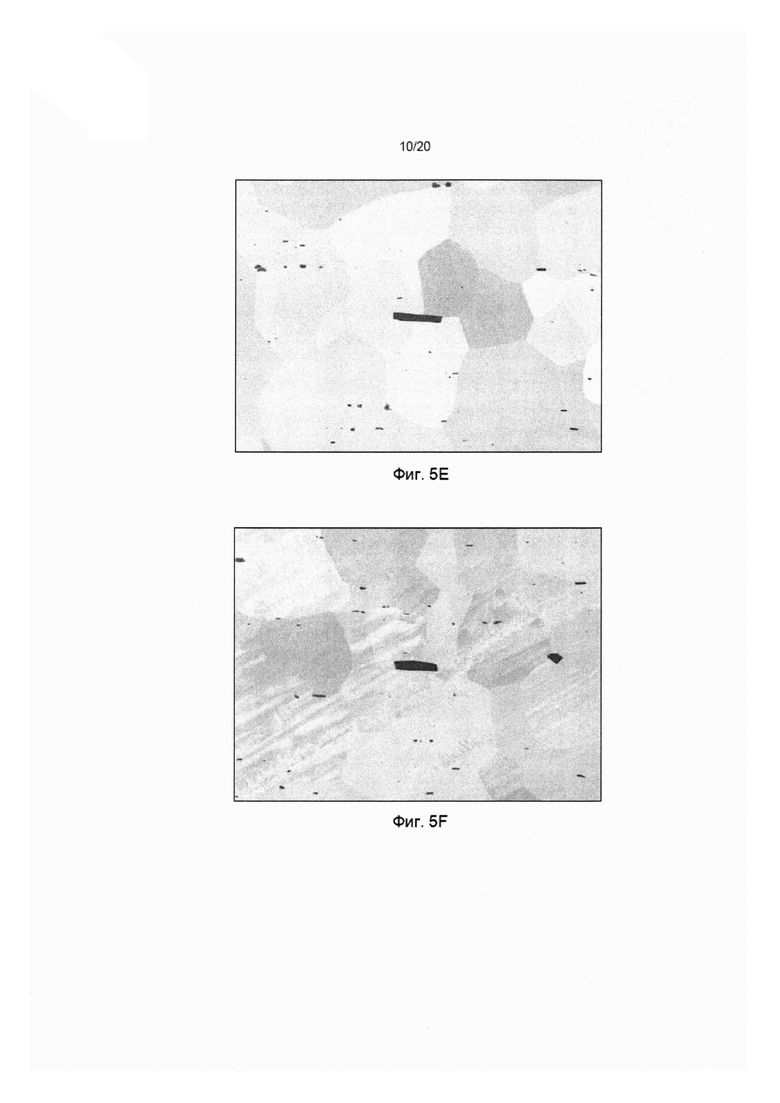

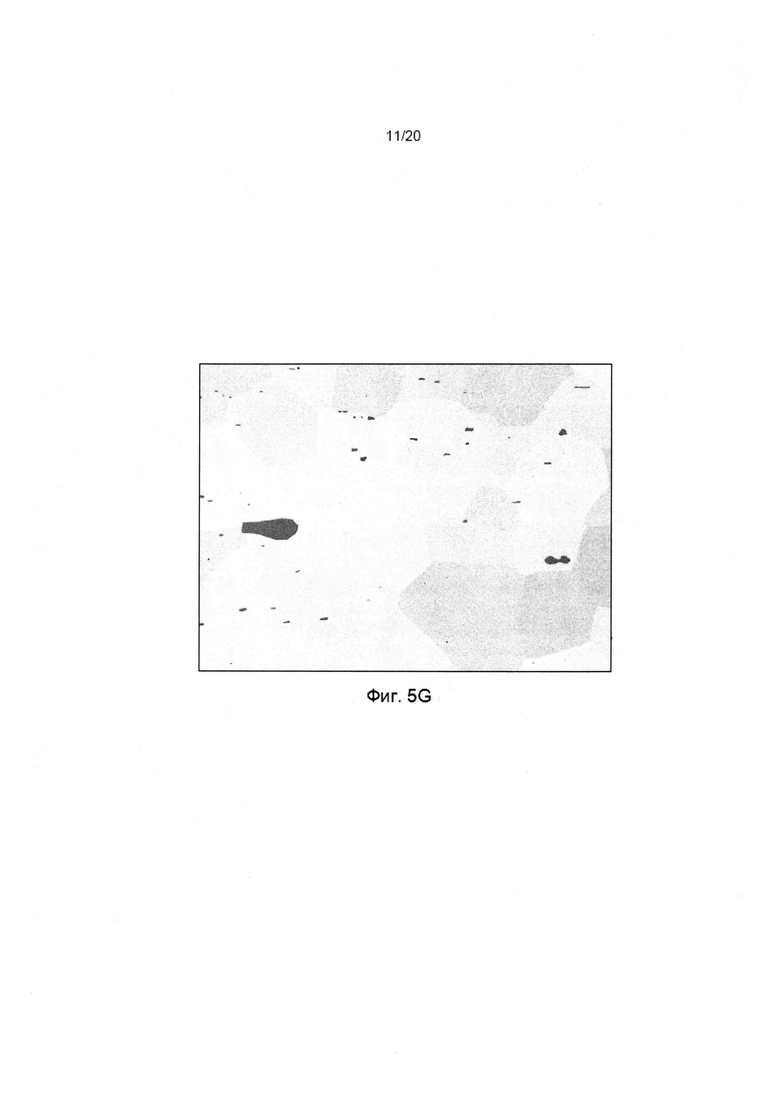

[0016] На фиг. 5A-5G показаны изображения, полученные в результате сканирующей электронной микроскопии (SEM) (с увеличением 500х в режиме обратного рассеяния электронов) никель-титановых сплавов, обработанных в соответствии с вариантами реализации, описанными в настоящей заявке;

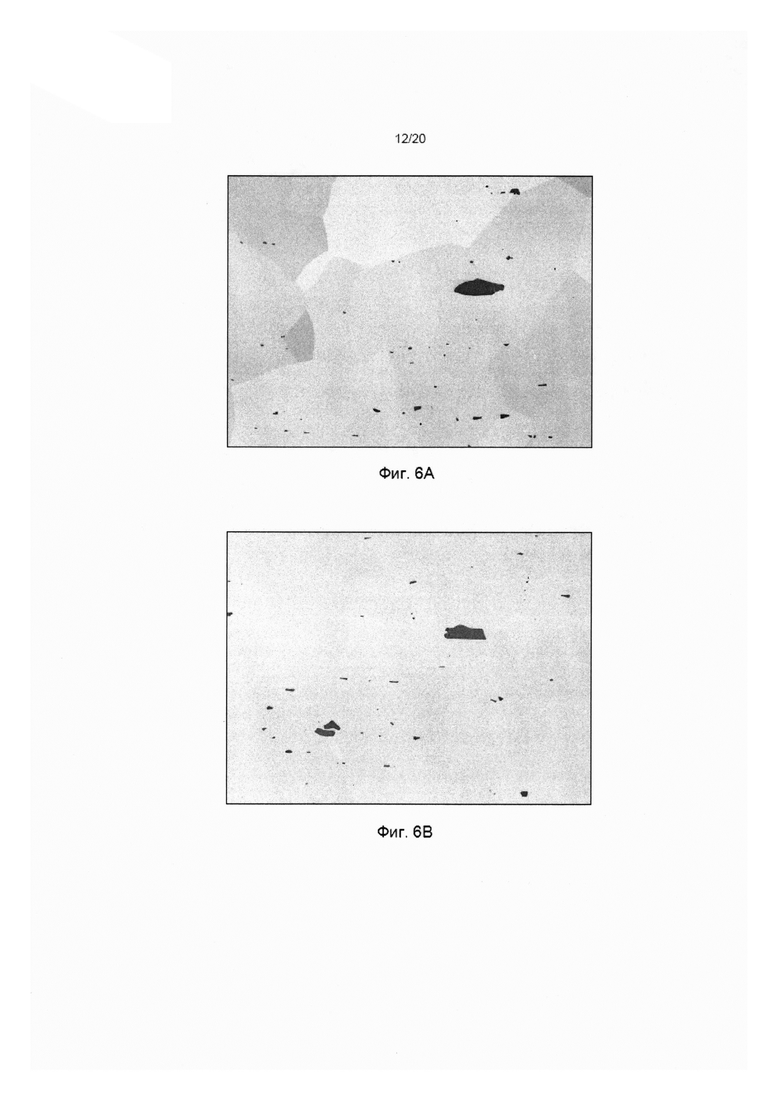

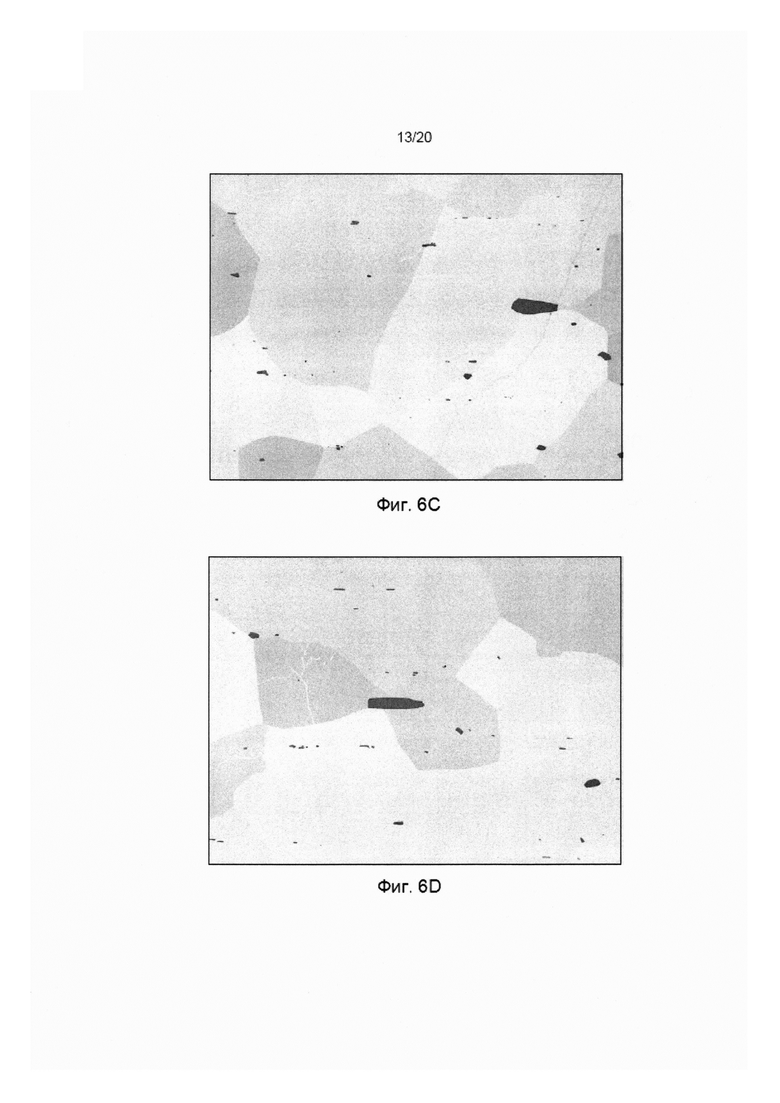

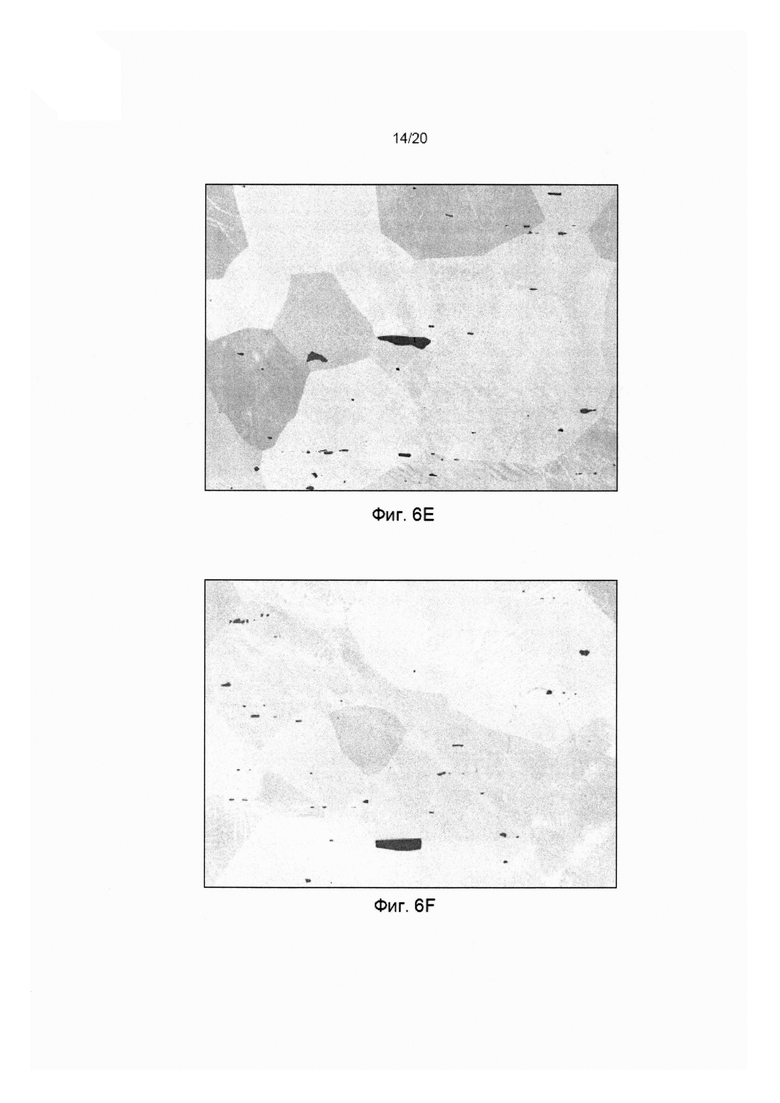

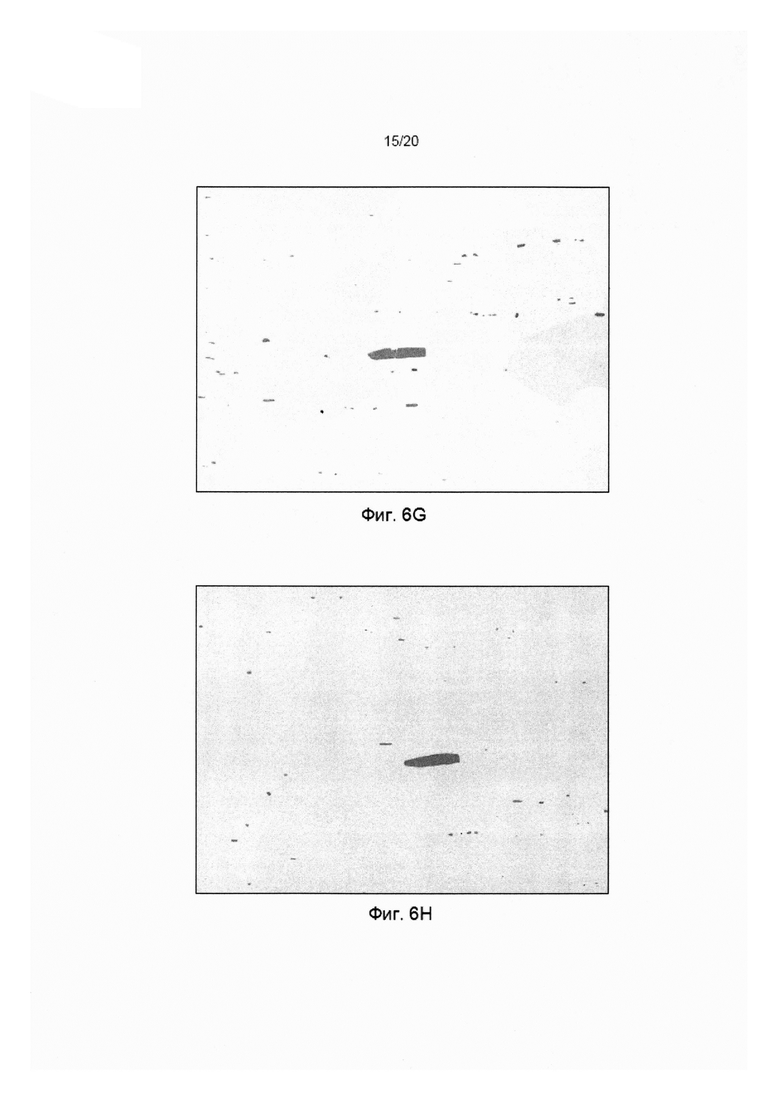

[0017] На фиг. 6А-6Н показаны изображения, полученные в результате сканирующей электронной микроскопии (SEM) (с увеличением 500× в режиме обратного рассеяния электронов) никель-титановых сплавов, обработанных в соответствии с вариантами реализации, описанными в настоящей заявке;

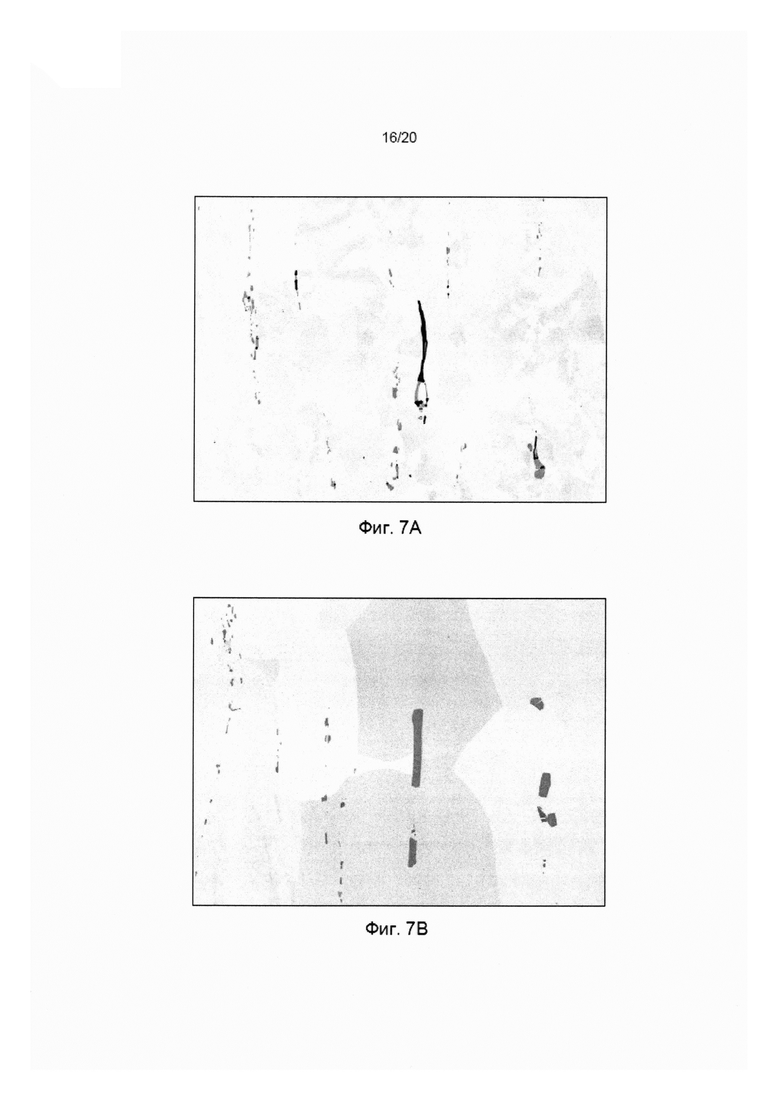

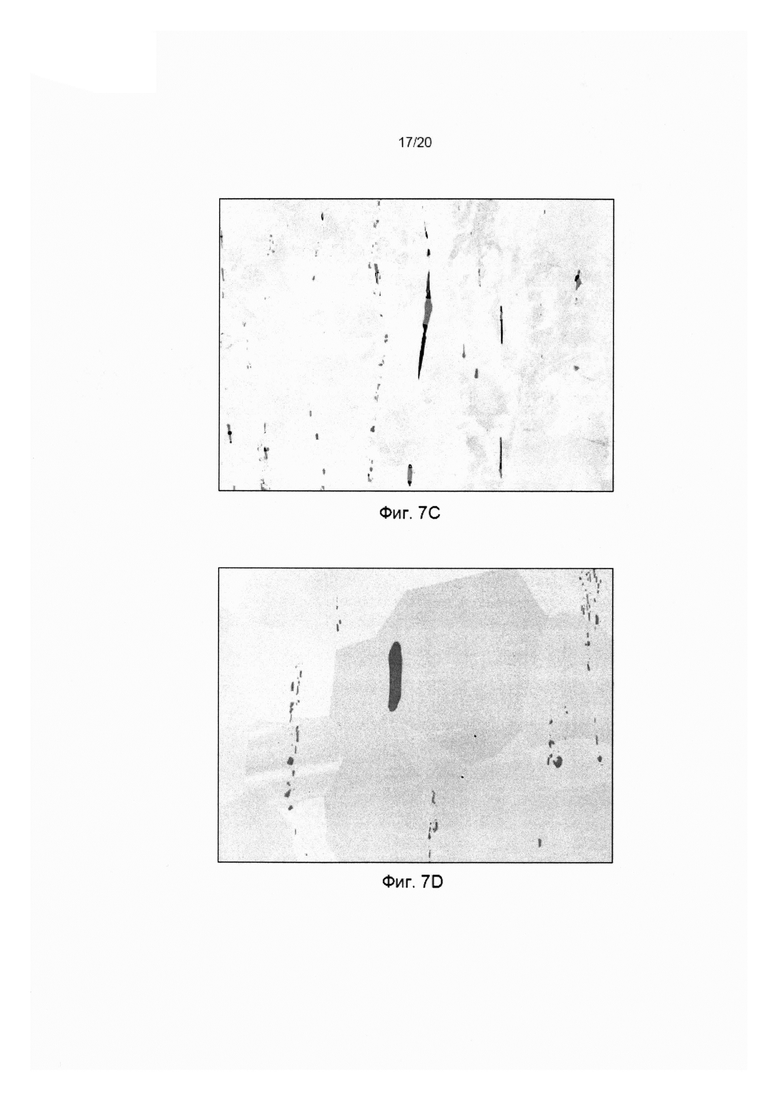

[0018] На фиг. 7A-7D показаны изображения, полученные в результате сканирующей электронной микроскопии (SEM) (с увеличением 500× в режиме обратного рассеяния электронов) никель-титановых сплавов, обработанных в соответствии с вариантами реализации, описанными в настоящей заявке; и

[0019] На фиг. 8А-8Е показаны изображения, полученные в результате сканирующей электронной микроскопии (SEM) (с увеличением 500× в режиме обратного рассеяния электронов) никель-титановых сплавов, обработанных в соответствии с вариантами реализации, описанными в настоящей заявке.

[0020] Читатель оценит описанные выше подробности, а также другие, после рассмотрения следующего подробного описания различных неограничивающих и неисчерпывающих вариантов реализации настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0021] В настоящей заявке описаны и показаны различные варианты реализации настоящего изобретения для облегчения общего понимания функционирования, работы и осуществления описанных способов изготовления прокатных изделий из никель-титанового сплава. Разумеется, различные варианты реализации, описанные и показанный в настоящей спецификации, являются неограничивающими и неисчерпывающими. Таким образом, изобретение не обязательно является ограниченным в соответствии с описанием различных неограничивающих и неисчерпывающих вариантов реализации, представленных в настоящей спецификации. Особенности и характеристики, показанные и/или описанные в соединении с различными вариантами реализации, могут быть объединены с особенностями и характеристиками других вариантов реализации. Такие модификации и изменения должны считаться попадающими в объем защиты настоящего изобретения. Также, пункты приложенной формулы могут быть исправлены для описания любых особенностей или характеристик, явно или имманентно описанных или иным способом явно или имманентно представленных в настоящей заявке. Кроме того, Заявитель (Заявители) резервируют за собой право исправлять пункты для положительного отказа от особенностей или характеристик, которые могут присутствовать в уровне техники. Таким образом, любые такие поправки отвечают требованиям Закона 35 Свода законов США, §§ 112(a) и 132(a). Различные варианты реализации, раскрытые и описанные в этой спецификации, могут содержать, состоять из или состоять по существу из особенностей и характеристик как по-разному описано в этой спецификации.

[0022] Кроме того, любой числовой диапазон, описанный в настоящей заявке, предназначен для включения всех поддиапазонов с той же самой числовой точностью, включенных в категорию в пределах описанного диапазона. Например, диапазон "от 1,0 до 10,0" включает все поддиапазоны между (включительно) описанным минимальным значением 1,0 и описанным максимальным значением 10,0, т.е. имеет минимальное значение, равное или больше, чем 1,0, и максимальное значение, равное или меньше, чем 10,0, такой как, например, от 2,4 до 7,6. Любое максимальное числовое ограничение, описанное в настоящей заявке, включает все младшие количественные ограничения, включенные в категорию данного диапазона, и любое минимальное количественное ограничение, описанное в настоящей заявке, включает все старшие количественные ограничения, включенные в категорию данного диапазона. Соответственно, Заявитель (Заявители) резервируют за собой право исправлять настоящее описание, включая пункты приложенной формулы, для явного описания любого поддиапазона, включенного в категорию в диапазонов, явно описанных в настоящей заявке. Все такие диапазоны предназначены для имманентного описания в настоящей заявке таким образом, что исправление с целью явного описания любых таких поддиапазонов, соответствуют требованиям Закона 35 Свода законов США, §§ 112(a) и 132(a).

[0023] Любой патент, публикация или другой опубликованный материал, идентифицированный в настоящей заявке, по ссылке полностью включен в настоящую заявку, если не указано иное, но только до степени, в которой указанный включенный материал не противоречит существующим определениям, утверждениям или другим материалам раскрытия, явно сформулированным в настоящей заявке. Также, до необходимой степени положительно выраженное раскрытие, сформулированное в настоящей заявке, заменяет любой противоречивый материал, включенный по ссылке в настоящую заявку. Любой материал или его часть, которая указана как включенная по ссылке в настоящую заявку, но которая находится в противоречии с существующими определениями, утверждениями или другим материалами раскрытия, сформулированного в настоящей заявке, включены в настоящую заявку до степени, при которой не возникает конфликт между этим включенным материалом и существующим материалом раскрытия. Заявители резервируют за собой право на исправление этой заявки для явного описания любого предмета или его части, которые по ссылке включены в настоящую заявку.

[0024] Грамматические термины "один" и "некоторый", если используются в настоящем описании, предназначены для толкования во включительном смысле: "по меньшей мере один" или "один или большее количество", если не указано иное. Таким образом, данные термины использованы в настоящей спецификации для обозначения по меньшей мере одного, не только одного (т.е. "по меньшей мере одного") из грамматических объектов термина. Например, термин "компонент" обозначает по меньшей мере один элемент, и, таким образом, большее количество, чем один элемент, могут быть рассмотрены и могут быть использованы или осуществлены при выполнении описанных вариантов реализации. Кроме того, использование существительного в единственном числе предполагает использование множественного числа, и использование существительного во множественном числе предполагает использование единственного числа, если контекст использования не требует иного.

[0025] Различные варианты реализации, описанные в настоящей заявке, относятся к способам изготовления прокатного изделия из никель-титанового сплава, имеющего усовершенствованную микроструктуру, такую как, например, с уменьшенными долей площади и размером неметаллических включений и пористости. Используемый в настоящей заявке термин "прокатное изделие" относится к изделиям из сплава, изготовленным термомеханической обработкой слитков сплава. Прокатные изделия содержат помимо прочего слитки, бруски, стержни, проволоку, трубы, слябы, пластины, листы и фольгу. Кроме того, используемый в настоящей заявке термин "никель-титановый сплав" относится к составам сплава, содержащим по меньшей мере 35% титана и по меньшей мере 45% никеля от общей массы состава сплава. Согласно различным вариантам реализации способы, описанные в настоящей заявке, применимы к почти эквиатомным никель-титановым сплавам. Используемый в настоящей заявке термин "почти эквиатомный никель-титановый сплав" относится к сплавам, содержащим от 45,0 атомных процентов до 55,0 атомных процентов никеля, уравновешивающее количество титана и остаточные примеси. Почти эквиатомные никель-титановые сплавы включают эквиатомные бинарные никель-титановые сплавы, состоящие по существу из 50% никеля и 50% титана на атомной основе.

[0026] Прокатные изделия из никель-титанового сплава могут быть изготовлены способами, включающими этапы, согласно которым, например:

формируют химический состав сплава с использованием технологии плавки, такой как вакуумная индукционная плавка (VIM) и/или вакуумная дуга плавка (VAR),

отливают никель-титановый сплав в слиток,

куют литой слиток в болванку,

подвергают болванку горячей обработке для достижения готовой прокатной формы,

подвергают готовую прокатную форму холодной обработке (с дополнительными промежуточными отжигами) для получения формы прокатного изделия и

подвергают заводскому отжигу указанную форму прокатного изделия для изготовления конечного прокатного изделия.

Эти способы позволяют изготовить прокатные изделия, которые имеют изменяемые микроструктурные характеристики, такие как наличие микропримесей. Используемый в настоящей заявке термин "наличие микропримесей" относится к характеристикам, таким как присутствие неметаллических включений и пористость никель-титанового сплава, как определено в Секции 9.2 стандарта ASTM F 2063-12: Технические условия для обработанных никель-титановых сплавов с памятью формы для медицинских устройств и хирургических имплантов, который по ссылке включен в настоящую заявку. Для производителей прокатных изделий из никель-титанового сплава может быть коммерчески выгодным изготовление прокатных изделий из никель-титанового сплава, которые полностью отвечают нормам на наличие микропримесей и другим требованиям промышленных стандартов, таких как спецификация ASTM F 2063-12.

[0027] Способы, описанные в настоящей заявке, включают холодную обработку заготовки из никель-титанового сплава при температуре меньше, чем 500°С, и горячее изостатическое прессование заготовки из никель-титанового сплава после ее холодной обработки. Холодная обработка уменьшает размер и плотность на единицу площади неметаллических включений в заготовке из никель-титанового сплава. Горячее изостатическое прессование уменьшает или устраняет пористость в заготовке из никель-титанового сплава.

[0028] В общем, термин "холодная обработка" относится к обработке сплава при температуре ниже той, при которой значительно уменьшено напряжение пластического течения материала. Используемые в настоящей заявке в соединении с описанными способами термины "холодная обработка", "подвергнутый холодной обработке", "холодная штамповка", "холодная прокатка" и другие подобные термины (или термин "холодный", используемый в соединении с конкретной обработкой или технологией штамповки, например, "холодной вытяжкой") относятся к обработке или состоянию обрабатываемого материала в зависимости от обстоятельств при температуре меньше, чем 500°С. Операции холодной обработки могут быть выполнены, когда внутренняя и/или поверхностная температура заготовки меньше, чем 500°С. Операции холодной обработки могут быть выполнены при любой температуре меньше, чем 500°С, такой как, например, меньше, чем 400°С, меньше, чем 300°С, меньше, чем 200°С, или меньше, чем 100°С. Согласно различным вариантам реализации операции холодной обработки могут быть выполнены при температуре окружающей среды. Во время данной операции холодной обработки внутренняя и/или поверхностная температура заготовки из никель-титанового сплава может увеличиться выше указанного порога (например, 500°С или 100°С) во время обработки по причине адиабатического нагрева; однако, в целях понимания способов, описанных в настоящей заявке, указанная операция тем не менее считается операцией холодной обработки.

[0029] В общем, горячее изостатическое прессование (HIP) относится к изостатическому (т.е. однородному) применению газа под высоким давлением и нагретого до высокой температуры, такого как, например, аргон, к наружным поверхностям заготовки в печи для горячего изостатического прессования. Используемые в настоящей заявке в соединении с описанными способами термины "горячее изостатическое прессование", "обработанный способом горячего изостатического прессования" и подобные термины или акронимы относятся к изостатическому применению высокотемпературного газа под высоким давлением к заготовке из никель-титанового сплава в состоянии после холодной обработки. Согласно различным вариантам реализации заготовка из никель-титанового сплава может быть обработана способом горячего изостатического прессования в печи для горячего изостатического прессования, работающей при температуре в диапазоне от 700°С до 1000°С и давлении в диапазоне от 3000 фунтов на кв. дюйм (20,7 МПа) до 50000 фунтов на кв. дюйм (345 МПа). Согласно некоторым вариантам реализации заготовка из никель-титанового сплава может быть обработана способом горячего изостатического прессования в печи для горячего изостатического прессования, работающей при температуре в диапазоне от 750°С до 950°С, от 800°С до 950°С, от 800°С до 900°С или от 850°С до 900°С и давлении в диапазоне от 7500 фунтов на кв. дюйм (51,75 МПа) до 50000 фунтов на кв. дюйм (345 МПа), от 10000 фунтов на кв. дюйм (69 МПа) до 45000 фунтов на кв. дюйм (310,5 МПа), от 10000 фунтов на кв. дюйм (69 МПа) до 25000 фунтов на кв. дюйм (175,5 МПа), от 10000 фунтов на кв. дюйм (69 МПа) до 20000 фунтов на кв. дюйм (138 МПа), от 10000 фунтов на кв. дюйм (69 МПа) до 17000 фунтов на кв. дюйм (117,3 МПа), от 12000 фунтов на кв. дюйм (82,8 МПа) до 17000 фунтов на кв. дюйм (117,3 МПа) или от 12000 фунтов на кв. дюйм (82,8 МПа) до 15000 фунтов на кв. дюйм (103,5 МПа). Согласно различным вариантам реализации заготовка из никель-титанового сплава может быть обработана способом горячего изостатического прессования в печи для горячего изостатического прессования в течение по меньшей мере 0,25 часа и согласно некоторым вариантам реализации в течение по меньшей мере 0,5 часа, 0,75 часа, 1,0 часа, 1,5 часов или по меньшей мере 2,0 часов при температуре и давлении.

[0030] Используемый в настоящей заявке термин "неметаллические включения" относится к вторичным фазам в металлической матрице NiTi, содержащей неметаллические компоненты, такие как атомы углерода и/или кислорода. Неметаллические включения содержат как окисные неметаллические включения Ti4Ni2Ox, так и неметаллические включения на основе карбида титана (TiC) и/или оксикарбида титана (Ti(C,O)). Неметаллические включения не содержат дискретные интерметаллические фазы, такие как Ni4Ti3, Ni3Ti2, Ni3Ti и Ti2Ni, которые также могут быть сформированы в почти эквиатомных никель-титановых сплавах.

[0031] Эквиатомный никель-титановый сплав, состоящий по существу из 50% никеля и 50% титана на атомарной основе (приблизительно 55% Ni и 45% Ti по весу), содержит фазу аустенита, состоящую по существу из кубической структуры В2 NiTi (т.е. структуры типа хлорида цезия). Мартенситные превращения, связанные с эффектом памяти формы и суперупругостью, являются бездиффузионными, и фаза мартенсита имеет моноклиническую кристаллическую структуру В19'. Область фазы NiTi является очень узкой и по существу соответствует эквиатомному никель-титановому сплаву при температурах ниже примерно 650°С, как показано на фиг. 1. Граница области фазы NiTi на стороне, обогащенной титаном, по существу является вертикальной при температурах от температуры окружающей среды до примерно 600°С. Граница области фазы NiTi на стороне, обогащенной никелем, уменьшается с уменьшением температуры, и растворимость никеля в фазе В2 NiTi при температуре примерно 600°С и ниже является незначительной. Таким образом, почти эквиатомные никель-титановые сплавы в целом содержат интерметаллические вторичные фазы (например, Ni4Ti3, Ni3Ti2, Ni3Ti и Ti2Ni), химическая идентичность которых зависит от того, является ли почти эквиатомный никель-титановый сплав обогащенным титаном или обогащенным никелем.

[0032] Как описано выше, слитки из никель-титанового сплава могут быть отлитыми из расплава, расплавленного с использованием вакуумной индукционной плавки (VIM). Исходный титановый материал и исходный никелевый материал могут быть размещены в графитовом тигле в печи для вакуумной индукционной плавки и расплавлены для изготовления расплава никель-титана. Во время расплавления углерод из графитового тигля может растворяться в расплавленном сплаве. Во время отливки слитка из никель-титанового сплава углерод может реагировать с расплавом и формировать частицы карбида титана (TiC) и/или оксикарбида титана (Ti(C,O)), имеющие кубическую кристаллическую решетку, которые формируют неметаллические включения в литом слитке. Слитки после вакуумной индукционной плавки в целом могут содержать углерод в количестве 100-800 частей на миллион по весу и кислорода в количестве 100-400 частей на миллион по весу, которые могут способствовать формированию относительно больших неметаллических включений в матрицу никель-титанового сплава.

[0033] Слитки из никель-титанового сплава также могут быть изготовлены из сплава, расплавленного с использованием вакуумного дугового переплава (VAR). В этом отношении, термин "вакуумный дуговой переплав (VAR)" может быть неправильным, поскольку исходный титановый материал и исходный никелевый материал могут быть расплавлены вместе для формирования состава сплава в первый раз в вакуумной дуговой печи, и данная операция может быть более точно названа как "вакуумная дуговая плавка". Для непротиворечивости изложения термины "вакуумный дуговой переплав" и "VAR" использованы в настоящей заявке для обозначения как операции переплава, так и операции исходной плавки исходных составляющих материалов или других шихтовых материалов в зависимости от обстоятельств данной операции.

[0034] Исходный титановый материал и исходный никелевый материал могут быть использованы для механического формирования электрода, который переплавляется вакуумной дугой в медном кристаллизаторе с водяным охлаждением в вакуумной дуговой печи. Использование медного кристаллизатора с водяным охлаждением может значительно уменьшить уровень поглощения углерода никель-титановым сплавом, расплавленным с использованием вакуумной индукционной плавки, для которой требуется графитовый тигель. Слитки, полученные в результате вакуум-дугового переплава, в целом могут быть содержать углерод в количестве меньше, чем 100 частей на миллион по весу, в результате чего значительно уменьшено или устранено формирование неметаллических включений на основе карбида титана (TiC) и/или оксикарбида титана (Ti(C,O)). Однако, слитки после вакуум-дугового переплава в целом могут содержать кислород в количестве 100-400 частей на миллион по весу при их изготовлении, например, из титановой губки в качестве исходного материала. Кислород может реагировать с расплавом и формировать окисные неметаллические включения на основе Ti4Ni2Ox, которые имеют почти ту же самую кубическую структуру (относящуюся к пространственной группе Fd3m), что и интерметаллическая вторичная фаза Ti2Ni, в целом присутствующая, например, в обогащенных титаном почти эквиатомных никель-титановых сплавах. Эти неметаллические оксидные включения наблюдаются даже в слитках высокой чистоты, полученных в результате вакуум-дугового переплава, выплавленных из бруса кристаллического титана, обедненного кислородом (<60 частей на миллион по весу), с уменьшенным содержанием йодида.

[0035] Литые слитки из никель-титанового сплава и изделия, изготовленные из указанных слитков, могут содержать относительно большие неметаллические включения в матрице никель-титанового сплава. Указанные большие частицы неметаллических включений могут неблагоприятно влиять на усталостную долговечность и качество обработанной поверхности изделий из никель-титанового сплава, в частности, изделий из почти эквиатомного никель-титанового сплава. Фактически, соответствующие промышленным стандартам технические требования устанавливают строгие границы для размера и доли площади неметаллических включений в никель-титановых сплавах, предназначенных для использования в критичных к усталостности и качеству поверхности важных случаях применения, таких как, например, для изготовления исполнительно-приводных механизмов, имплантируемых стентов и других медицинских устройств. Это может быть найдено в стандарте ASTM F 2063 - 12: "Технические условия для обработанных никель-титановых сплавов с памятью формы для медицинских устройств и хирургических имплантов", который по ссылке включен в настоящую заявку. Таким образом, минимизация размера и доли площади неметаллических включений в прокатных изделиях из никель-титанового сплава имеет большое значение.

[0036] Неметаллические включения, которые формируются в литых никель-титановых сплавах, в целом являются крошковатыми и разрушают и перемещаются во время обработки материала. Разрушение, удлинение и перемещение неметаллических включений во время операций обработки уменьшают размер неметаллических включений в никель-титановые сплавы. Однако, разрушение и перемещение неметаллических включений во время операций обработки также одновременно могут вызывать формирование микроскопических полостей, которые увеличивают пористость в общем материале. Это явление показано на фиг. 2А и 2В, на которых схематично изображены нежелательные эффекты обработки, действующие на неметаллические включения и пористость в микроструктуре никель-титанового сплава. На фиг. 2А показана микроструктура никель-титанового сплава, содержащего неметаллические включения 10, но испытывающего недостаток в пористости. На фиг. 2В показано действие обработки на неметаллические включения 10', которые показаны разрушенными на уменьшенные частицы и разделенные, но с увеличенной пористостью 20, соединяющей уменьшенные частицы включений. На фиг. 3 представлено фактическое сканированное электронным микроскопом (SEM) изображение (500х в режиме обратного рассеяния электронов) показывающее неметаллическое включение и связанные полости пористости в никель-титановом сплаве.

[0037] Подобные неметаллические включения, пористость в никель-титановых сплавах может неблагоприятно влиять на усталостную долговечность и качество обработанной поверхности продуктов из никель-титанового сплава. Фактически, соответствующие промышленным стандартам технические требования также устанавливают строгие границы для пористости в никель-титановых сплавах, предназначенных для использования в критичных к усталостности и качеству поверхности важных случаях применения, таких как, например, для изготовления исполнительно-приводных механизмов, имплантируемых стентов и других медицинских устройств. Это может быть найдено в стандарте ASTM F 2063 - 12: "Технические условия для обработанных никель-титановых сплавов с памятью формы для медицинских устройств и хирургических имплантов".

[0038] В частности, в соответствии со спецификацией ASTM F 2063 - 12 для почти эквиатомных никель-титановых сплавов, имеющих температуру As меньше или равную 30°С, максимальный допустимый размер длины пористости и неметаллических включений составляет 39,0 мкм (0,0015 дюйма), причем включения такой длины содержат смежные частицы и полости, а также частицы, разделенные полостями. Кроме того, пористость и неметаллические включения не могут составлять больше, чем 2,8% (по площади) микроструктуры никель-титанового сплава, как показано на виде с увеличением от 400× до 500× в любой области изображения. Эти измерения могут быть сделаны в соответствии со спецификацией ASTM Е1245 - 03 (2008) "Стандартная практика определения включения или составляющего содержания вторичной фазы металлов путем автоматического анализа изображения", который по ссылке включен в настоящую заявку, или эквивалентным способом.

[0039] Как показано на фиг. 2А и 2В, несмотря на то, что обработка никель-титановый сплав может уменьшить размер неметаллических включений, конечным результатом может быть увеличение полного размера и плотности на единицу площади неметаллических включений, объединенное с пористостью. Таким образом, надлежащее и эффективное изготовление материала из никель-титанового сплава, который отвечает строгим ограничениям промышленных стандартов, таких как спецификация ASTM F 2063 - 12, является серьезным испытанием для изготовителей прокатных изделий из никель-титанового сплава. Способы, описанные в настоящей заявке, отвечают этим требованиям и позволяют изготовлять прокатные изделия из никель-титанового сплава, имеющие улучшенную микроструктуру, содержащую уменьшенные размер и плотность на единицу площади неметаллических включений и пористость. Например, согласно различным вариантам реализации прокатные изделия из никель-титанового сплава, изготовленные способами, описанными в настоящей заявке, отвечают требованиям к размеру и плотности на единицу площади, изложенным в технических условиях ASTM F 2063 - 12, измеренным только после холодной обработки.

[0040] Как описано выше, способ изготовления прокатного изделия из никель-титанового сплава может включать этапы, согласно которым выполняют холодную обработку и горячее изостатическое прессование заготовки из никель-титанового сплава. Холодная обработка заготовки из никель-титанового сплава при температуре меньше, чем 500°С, такой, например, как температура окружающей среды, эффективно разрушает и перемещает неметаллические включения вдоль направления примененной холодной обработки и уменьшает размер неметаллических включений в заготовке из никель-титанового сплава. Холодная обработка может быть применена к заготовке из никель-титанового сплава после завершения любых конечных операций горячей обработки. В общем, термин "горячая обработка" относится к обработке сплава при температуре выше той, при которой значительно уменьшено напряжение пластического течения материала. Использованные в настоящей заявке в соединении с описанными способами термины "горячая обработка", "обработанный горячим способом", "горячая ковка", "горячая прокатка" и подобные термины (или термин "горячая", используемый в соединении с конкретным способом обработки или штамповки) относятся к обработке или состоянию обрабатываемой заготовки в зависимости от обстоятельств при температуре, которая больше или равна 500°С.

[0041] Согласно различным вариантам реализации способ изготовления прокатного изделия из никель-титанового сплава может включать этапы, согласно которым выполняют операцию горячей обработки перед операцией холодной обработки. Как описано выше, никель-титановые сплавы могут быть отлиты из исходных никелевого и титанового материалов с использованием вакуумной индукционной плавки и/или вакуумного дугового переплава для изготовления слитков никель-титанового сплава. Литые слитки никель-титанового сплава могут быть подвергнуты горячей обработке для изготовления болванки. Например, согласно различным вариантам реализации литой слиток из никель-титанового сплава (заготовка), имеющий диаметр в диапазоне от 10,0 дюймов (254 мм) до 30,0 дюймов (762 мм), может быть подвергнут горячей обработке (например, горячей ротационной ковке) для изготовления болванки, имеющей диаметр в диапазоне от 2,5 дюймов (63,5 мм) до 8,0 дюймов (203,2 мм). Болванки (заготовки) из никель-титанового сплава могут быть подвергнуты горячей плоской прокатке, например, для изготовления полосового или пруткового проката, имеющего диаметр в диапазоне от 0,218 дюймов (5,54 мм) до 3,7 дюймам (94 мм). Полосовой или прутковый прокат из никель-титанового сплава (заготовки) могут быть подвергнуты горячей вытяжке, например, для изготовления стержней из никель-титанового сплава, брусков или проволоки, имеющих диаметр в диапазоне от 0,001 дюйма (0,025 мм) до 0,218 дюймам (5,54 мм). После любых операций горячей обработки прокатное изделие из никель-титанового сплава (в промежуточной форме) может быть подвергнутым холодной обработке в соответствии с вариантами реализации, описанными в настоящей заявке, для изготовления конечной макроструктурной формы прокатного изделия из никель-титанового сплава. Используемые в настоящей заявке термины "макроструктура" или "макроструктурный" относятся к макроскопической форме и размерам заготовки из сплава или прокатного изделия, в отличие от "микроструктуры", которая относится к микроскопической зернистой структуре и фазовой структуре материала сплава (включая включения и пористость).

[0042] Согласно различным вариантам реализации литые слитки из никель-титанового сплава могут быть подвергнуты горячей обработке с использованием способов штамповки, включая помимо прочего ковку, осаживание, вытяжку, прокатку, выдавливание, пилигримовую прокатку, виброобработку, плющение, высадку, чеканку и комбинации любых из вышеперечисленных операций. Одна или большее количество операций горячей обработки могут быть использованы для преобразования литого слитка из никель-титанового сплава в незаконченное или промежуточное прокатное изделие (заготовку). Промежуточное прокатное изделие (заготовка) может быть впоследствии подвергнута холодной обработке с преобразованием в конечную макроструктурную форму прокатного изделия с использованием одной или большего количества операций холодной обработки. Холодная обработка может содержать способы штамповки, включая помимо прочего ковку, осаживание, вытяжку, прокатку, выдавливание, пилигримовую прокатку, виброобработку, плющение, высадку, чеканку и комбинации вышеперечисленного. Согласно различным вариантам реализации заготовка из никель-титанового сплава (например, слиток, болванка или другая готовая форма прокатного изделия) может быть подвергнута горячей обработке с использованием по меньшей мере одного способа горячей обработки и затем подвергнута холодной обработке с использованием по меньшей мере одного способа холодной обработки. Согласно различным вариантам реализации горячая обработка заготовки из никель-титанового сплава может быть выполнена при исходной внутренней или поверхностной температуре в диапазоне от 500°С до 1000°С или любом поддиапазоне, включая такой как, например, от 600°С до 900°С или от 700°С до 900°С. Согласно различным вариантам реализации холодная обработка изделия из никель-титанового сплава может быть выполнена при исходной внутренней или поверхностной температуре меньше, чем 500°С, такой как, например, температура окружающей среды.

[0043] Например, литой слиток из никель-титанового сплава может быть подвергнут горячей ковке для изготовления болванки из никель-титанового сплава. Болванка из никель-титанового сплава может быть, например, подвергнута горячей плоской прокатке для изготовления круглого пруткового проката из никель-титанового сплава, имеющего диаметр, который больше, чем указанный конечный диаметр полосового или пруткового прокатного изделия. Круглый прутковый прокат из никель-титанового сплава увеличенного диаметра может быть незаконченным прокатным изделием или промежуточной заготовкой, которую впоследствии подвергают холодной вытяжке, например, для изготовления полосового или пруткового прокатного изделия, имеющего конечный указанный диаметр. Холодная обработка заготовки из никель-титанового сплава может разрушать и перемещать неметаллические включения вдоль направления вытяжки и уменьшать размер неметаллических включений в заготовке. Холодная обработка также может увеличивать пористость в заготовке из никель-титанового сплава за счет добавления к любой пористости, присутствующей в заготовке, вытекающей из предыдущих операций горячей обработки. Последующая операция горячего изостатического прессования может уменьшить или полностью устранить пористость в заготовке из никель-титанового сплава. Последующая операция горячего изостатического прессования также может одновременно способствовать рекристаллизации заготовки из никель-титанового сплава и/или снятию отжигом напряжения в заготовке.

[0044] Никель-титановые сплавы обнаруживают быстрое упрочнение при холодной обработке и, таким образом, подвергнутые холодной обработке изделия из никель-титанового сплава могут быть отожжены после последовательных операций холодной обработки. Например, способ изготовления прокатного изделия из никель-титанового сплава может включать этапы, согласно которым:

выполняют холодную обработку заготовки из никель-титанового сплава в первой операции холодной обработки,

отжигают подвергнутую холодной обработке заготовку из никель-титанового сплава,

подвергают холодной обработке отожженную заготовку из никель-титанового сплава во второй операцию холодной обработки и

выполняют горячее изостатическое прессование заготовки из никель-титанового сплава, дважды подвергнутой холодной обработке.

После второй операции холодной обработки и перед операцией горячего изостатического прессования заготовка из никель-титанового сплава может быть подвергнута по меньшей мере одной дополнительной операции отжига и по меньшей мере одной дополнительной операции холодной обработки. Количество последующих циклов промежуточного отжига и холодной обработки между первой операцией холодной обработки и операцией горячего изостатического прессования может быть определено количеством холодной обработки, которой подвергали заготовку, и скоростью механического упрочения конкретного состава никель-титанового сплава. Промежуточные отжиги между последовательными операциями холодной обработки могут быть выполнены в печи, работающей при температурах в диапазоне от 700°С до 900°С или от 750°С до 850°С. Промежуточные отжиги между последовательными операциями холодной обработки могут быть выполнены в течение от по меньшей мере 20 секунд до 2 часов или больше времени отжига в зависимости от размера материала и типа печи.

[0045] Согласно различным вариантам реализации операции горячей обработки и/или холодной обработки могут быть выполнены для изготовления конечной макроструктурной формы прокатного изделия никель-титанового сплава, и последующая операция горячего изостатического прессования может быть применена к подвергнутой холодной обработке заготовке для изготовления конечной микроструктурной формы прокатного изделия никель-титанового сплава. В отличие от использования горячего изостатического прессования для консолидации и спекания металлургических порошков, использование горячего изостатического прессования в способах, описанных в настоящей заявке, не вызывает макроскопических размерных изменений или изменений формы у подвергнутой холодной обработке заготовки из никель-титанового сплава.

[0046] Без связи с конкретной теорией, предполагается, что холодная обработка является более эффективной, чем горячая обработка для разрушения и перемещения крошковатых (т.е. твердых и нековких) неметаллических включений в никель-титановых сплавах, в результате чего уменьшаются размеры неметаллических включений. Во время операции обработки передача энергии деформации материалу никель-титанового сплава вызывает разрушение больших неметаллических включений на более мелкие включения, которые обособленно перемещаются в направлении деформации. Во время горячей обработки при повышенных температурах напряжение пластического течения материала никель-титанового сплава является значительно ниже; таким образом, материал с большей легкостью течет вокруг включений и не передает достаточное количество энергии деформации включениям, чтобы вызвать их разрушение и перемещение. Однако, во время горячей обработки пластическое течение материала сплава относительно включений тем не менее создает пустоты между включениями и материалом никель-титанового сплава, таким образом увеличивая пористость материала. С другой стороны, во время холодной обработки напряжение пластического течения материала никель-титанового сплава значительно больше, и материал пластически не обтекает вокруг включений с той же легкостью. Таким образом, включениям передается значительно больше энергии деформации, которая вызывает из разрушение и перемещение, что не только значительно увеличивает скорость разрушения включений, перемещения, уменьшения размера и уменьшения площади сечения, но также увеличивает скорость образования пустот и пористость. Однако, как описано выше, несмотря на то, что обработка никель-титанового сплава может уменьшить размер и плотность на единицу площади неметаллических включений, в итоге полный размер и плотность на единицу площади неметаллических включений, объединенных с пористостью, могут быть увеличены.

[0047] Было выяснено, что горячее изостатическое прессование подвергнутой горячей обработке и/или холодной обработке заготовки из никель-титанового сплава эффективно смыкает (т.е. "заживляет") пористость, сформированную в сплаве во время операций горячей и/или холодной обработки. Горячее изостатическое прессование вызывает пластическое течение материал сплава в микроскопических масштабах, в результате чего закрываются пустоты, которые образуют внутреннюю пористость в никель-титановых сплавах. Таким образом, горячее изостатическое прессование обеспечивает микроползучесть материала никель-титанового сплава, заполняющего пустоты. Кроме того, поскольку внутренние поверхности полостей пористости не являются открытыми в атмосферу, металлургическая связь создается, когда поверхности смыкаются под давлением во время операции горячего изостатического прессования. Это приводит к уменьшению размера и плотности на единицу площади неметаллических включений, которые вместо пустот разделены материалом никель-титанового сплава. В этом состоит особенное преимущество изготовления прокатных изделий из никель-титанового сплава, которые отвечают требованиям к размеру и плотности на единицу площади технических условий ASTM F 2063 - 12 после холодной обработки, которые устанавливают строгие пределы для совокупного размера и плотности на единицу площади смежных неметаллических включений и полостей пористости (согласно которым максимальный допустимый размер длины составляет 39,0 мкм (0,0015 дюйма, и максимальная плотность на единицу площади составляет 2,8%).

[0048] Согласно различным вариантам реализации операция горячего изостатического прессования может выполнять множество функций. Например, операция горячего изостатического прессования может уменьшать или устранять пористость в подвергнутых горячей обработке и/или холодной обработке никель-титановых сплавах, и операция горячего изостатического прессования может одновременно отжигать никель-титановый сплав и таким образом уменьшать любые внутренние напряжения, вызванные предыдущими операциями холодной обработки, и согласно некоторым вариантам реализации рекристаллизовать сплав для достижения требуемых характеристик зернистой структуры, таких как, например, размер зерна по ASTM (G) 4 или больше (измеренный в соответствии со стандартом ASTM Е112 - 12: "Стандартные способы испытаний для определения среднего размера зерна", который по ссылке включен в настоящую заявку). Согласно различным вариантам реализации после горячего изостатического прессования прокатное изделие из никель-титанового сплава может быть подвергнуто одной или большему количеству отделочных операций, включая помимо прочего обдирку, полировку, бесцентровое шлифование, обдувку, травление, выпрямление, калибровку, хонингование или другие операции для зачистки поверхности.

[0049] Согласно различным вариантам реализации прокатные изделия, изготовленные способами, описанными в настоящей заявке, могут содержать, например, болванку, брусок, пруток, трубу, сляб, пластину, лист, фольгу или проволоку.

[0050] Согласно различным вариантам реализации исходный никелевый материал и исходный титановый материал могут быть подвергнуты вакуумной дуговой переплавке для изготовления слитка после вакуум-дугового переплава никель-титанового сплава, который затем подвергают горячей обработке и/или холодной обработке и обрабатывают способом горячего изостатического прессования согласно вариантам реализации, описанным в настоящей заявке. Исходный никелевый материал может содержать, например, электролитический никель или никелевый порошок, и исходный титановый материал может быть выбран из группы, содержащей титановую губку, кристаллы электролитического титана, порошки титана и бруски кристаллического титана с уменьшенным содержанием йодида. Исходный никелевый материал и/или исходный титановый материал могут содержать менее чистые формы элементарного никеля или титана, которые рафинированы, например, электроннолучевой плавкой перед совместным сплавлением исходного никелевого материала и исходного титанового материала для формирования никель-титанового сплава. Компоненты сплава, если таковые присутствуют, в дополнение к никелю и титану могут быть добавлены с использованием элементарных исходных материалов, известных в металлургии. Исходный никелевый материал и исходный титановый материал (и любые другие специальные легирующие исходные материалы) могут быть механически уплотнены вместе для изготовления входного электрода для исходной операции вакуумного дугового переплава.

[0051] Исходный почти эквиатомный состав никель-титанового сплава может быть расплавлен настолько точно, насколько это возможно для заданного состава (такого как, например, 50,8 атомных процентов (приблизительно 55,8 процентов по весу) никеля, уравновешивающее количество титана и остаточные примеси), содержащего измеренные величины исходного никелевого материала и исходного титанового материала во входном электроде для исходной операции вакуумного дугового переплава. Согласно различным вариантам реализации точность исходного почти эквиатомного состава никель-титанового сплава может быть оценена путем измерения температуры фазового превращения слитка, полученного в результате вакуум-дугового переплава, такого как, например, измерение по меньшей мере одной из температур As, Af, Ms, Mf и Md сплава.

[0052] Было замечено, что температуры превращения никель-титановых сплавов зависят в значительной степени от химического состава сплава. В частности, было замечено, что количество никеля в растворе в фазе NiTi никель-титанового сплава сильно влияет на температуры фазового превращения сплава. Например, температура Ms никель-титанового сплава в целом уменьшается с увеличением концентрации никеля в твердом растворе в фазе NiTi; и в то же время температура Ms никель-титанового сплава в целом увеличивается с уменьшением концентрации никеля в твердом растворе в фазе NiTi. Температуры фазового превращения никель-титановых сплавов хорошо характеризованы для данных составов сплава. Таким образом, измерение температуры фазового превращения и сравнение измеренного значения с ожидаемым значением, соответствующим целевому химическому составу сплава, может быть использовано для определения любого отклонения от целевого химического состава сплава.

[0053] Температуры фазового превращения в слитке, полученном после вакуум-дугового переплава, или другом промежуточном или конечном прокатном изделии могут быть измерены, например, с использованием дифференциальной сканирующей калориметрии (DSC) или эквивалентного способа термомеханического испытания. Согласно различным вариантам реализации температура фазового превращения почти эквиатомного слитка после вакуум-дугового переплава никель-титанового сплава может быть измерена согласно спецификации ASTM F2004 - 05: "Стандартной испытательный метод для измерения температуры фазового превращения в никель-титановых сплавах путем термического анализа", который по ссылке включен в настоящую заявку. Температуры фазового превращения в слитке после вакуум-дугового переплава или другом промежуточном или конечном прокатном изделии также могут быть измерены, например, путем испытания на свободное восстановление после изгиба (BFR) согласно спецификации ASTM F2082 - 06: "Способ стандартного испытания для определения температуры фазового превращения в никель-титановых сплавах с памятью формы путем изгиба и свободного восстановления", который по ссылке включен в настоящую заявку.

[0054] Если измеренная температура фазового превращения отклоняется от заданной спецификации для ожидаемой температуры фазового превращения целевого состава сплава, исходный слиток, полученный в результате вакуум-дугового переплава, может быть переплавлен во второй операции вакуумного дугового переплава с корректирующим добавлением исходного никелевого материала, исходного титанового материала или никель-титановой лигатуры, имеющей известную температуру фазового превращения. Температура фазового превращения результирующего слитка, полученного в результате второго вакуум-дугового переплава никель-титанового сплава, может быть измерена для определения, соответствует ли температура фазового превращения заданной спецификации для ожидаемой температуры фазового превращения целевого состава сплава. Заданная спецификация может быть диапазоном температур, охватывающим ожидаемую температуру фазового превращения целевого состава.

[0055] Если измеренная температура фазового превращения второго никель-титанового слитка, полученного в результате чего второго вакуум-дугового переплава, не совпадает с заданной спецификацией, указанный второй слиток, а также в случае необходимости последующие слитки, полученные в результате последующих вакуум-дуговых переплавов, могут быть переплавлены в последующих операциях вакуумного дугового переплава с корректирующими легирующими добавками, пока измеренная температура фазового превращения не совпадет с заданной спецификацией. Такая практика итерационной переплавки и легирования обеспечивают надежное и точное управление составом почти эквиатомного никель-титанового сплава и температурой фазового превращения. Согласно различным вариантам реализации температуры Af, As и/или Ар используют для многократных переплавления и сплавления почти эквиатомного никель-титанового сплава (пиковая температура (Ар) аустенита является температурой, при которой никель-титановый сплав с памятью формы или сверхупругий никель-титановый сплав имеют самую высокую скорость превращения мартенсита в аустенит, как описано в спецификации ASTM F2005 - 05: "Стандартная терминология для никель-титановых сплавов с памятью формы", которая по ссылке включена в настоящую заявку).

[0056] Согласно различным вариантам реализации исходный титановый материал и исходный никелевый материал могут быть расплавлены способом вакуумной индукции для изготовления никель-титанового сплава, и слиток никель-титанового сплава может быть отлит из расплава вакуумной индукционной плавки. Слиток, полученный в результате вакуумной индукционной плавки может быть подвергнут горячей обработке и/или холодной обработке и обработан способом горячего изостатического прессования согласно вариантам реализации, описанными в настоящей заявке. Исходный никелевый материал может содержать, например, электролитический никель или порошковый никель, и исходный титановый материал может быть выбран из группы, состоящей из титановой губки, кристаллов электролитических титана, порошкового титана и бруска кристаллического титана с уменьшенным содержанием йодида. Исходный никелевый материал и исходный титановый материал могут быть загружены в кристаллизатор для вакуумной индукционной плавки, расплавлены вместе и отлиты в исходный слиток, полученный в результате вакуумной индукционной плавки.

[0057] Состав исходного почти эквиатомного никель-титанового сплава может быть расплавлен насколько возможно точно до заданного состава (такого, например, как 50,8 атомных процентов (приблизительно 55,8 процентов по весу), содержащего никель, титан и остаточные примеси) путем включения измеренных количеств исходного никелевого материала и исходного титанового материала для загрузки в кристаллизатор для вакуумной индукционной плавки. Согласно различным вариантам реализации точность исходного состава почти эквиатомного никель-титанового сплава может быть оценена путем измерения температуры фазового превращения в слитке, полученном в результате вакуумной индукционной плавки, или другом промежуточном или конечном прокатном изделии, как описано выше в связи с никель-титановым сплавом, подготовленным с использованием вакуумного дугового переплава. Если измеренная температура фазового превращения выходит за пределы заданной спецификации, исходный слиток после вакуумной индукционной плавки и в случае необходимости последующие слитки, полученные в результате последующих вакуумных индукционных плавок, или другие промежуточные или конечные прокатные изделия, могут быть переплавлены в последующих операциях вакуумной индукционной плавки с корректирующими легирующими добавками, пока измеренная температура фазового превращения не попадет в пределы заданной спецификации.

[0058] Согласно различным вариантам реализации никель-титановый сплав может быть изготовлен с использованием комбинации одной или большего количества операций вакуумной индукционной плавки и одной или большего количества операций вакуумного дугового переплава. Например, слиток из никель-титанового сплава может быть подготовлен из исходных никелевых материалов и исходных титановых материалов с использованием операции вакуумной индукционной плавки для подготовки исходного слитка, который затем переплавляют в операции вакуумного дугового переплава. Также может быть использована пакетная операция вакуумного дугового переплава, при которой для изготовления электрода для вакуумного дугового переплава используют множество слитков, полученных в результате вакуумной индукционной плавки.

[0059] Согласно различным вариантам реализации никель-титановый сплав может содержать никель в количестве от 45,0 атомных процентов до 55,0 атомных процентов, уравновешивающее количество титана и остаточные примеси. Никель-титановый сплав может содержать никель в количестве от 45,0 атомных процентов до 56,0 атомных процентов или в любом поддиапазоне, включая такой как, например, от 49,0 атомных процентов до 52,0 атомных процентов. Никель-титановый сплав также может содержать никель в количестве от 50,8 атомных процентов (±0,5; ±0,4; ±0,3; ±0,2 или ±0,1 атомных процентов), уравновешивающее количество титана и остаточные примеси. Никель-титановый сплав также может содержать никель в количестве 55,04 атомных процентов (±0,10; ±0,05; ±0,04; ±0,03; ±0,02 или ±0,01 атомных процентов), уравновешивающее количество титана и остаточные примеси.

[0060] Согласно различным вариантам реализации никель-титановый сплав может содержать никель в количестве от 50,0% по весу до 60,0% по весу, уравновешивающее количество титана и остаточные примеси. Никель-титановый сплав может содержать никель в количестве от 50,0% по весу до 60,0% по весу или в любом поддиапазоне, включая такой как, например, от 54,2% по весу до 57,0% по весу. Никель-титановый сплав может содержать никель в количестве 55,8% по весу (±0,5%, ±0,4%, ±0,3%, ±0,2% или ±0,1% по весу), уравновешивающее количество титана и остаточные примеси. Никель-титановый сплав может содержать никель в количестве 54,5% по весу (±2%, ±1%, ±0,5%, ±0,4%, ±0,3%, ±0,2% или ±0,1% по весу), уравновешивающее количество титана и остаточные примеси.

[0061] Различные варианты реализации, описанные в настоящей заявке, также применимы к никель-титановым сплавам с памятью формы или сверхупругим никель-титановым сплавам, содержащим по меньшей мере один образующий сплав компонент в дополнение к никелю и титану, такой как, например, медь, железо, кобальт, ниобий, хром, гафний, цирконий, платина и/или палладий. Согласно различным вариантам реализации никель-титановый сплав с памятью формы или сверхупругий никель-титановый сплав могут содержать никель, титан, остаточные примеси и по меньшей мере один из других компонентов сплава в количестве от 1,0 атомного процента до к 30,0 атомных процентов, таких как, например, медь, железо, кобальт, ниобий, хром, гафний, цирконий, платина и/или палладий. Например, никель-титановый сплав с памятью формы или сверхупругий никель-титановый сплав могут содержать никель, титан, остаточные примеси и гафний, цирконий, платину, палладий или комбинацию любых из вышеперечисленных элементов в количестве от 5,0 атомных процентов до 30,0 атомных процентов. Согласно различным вариантам реализации никель-титановый сплав с памятью формы или сверхупругий никель-титановый сплав могут содержать никель, титан, остаточные примеси и медь, железо, кобальт, ниобий, хром или комбинацию вышеперечисленного в количестве от 1,0 атомного процента до 5,0 атомных процентов.

[0062] Неограничивающие и неисчерпывающие примеры, приведенные ниже, предназначены для дополнительного описания различных неограничивающих и неисчерпывающих вариантов реализации без ограничения объема защиты вариантов реализации, описанных в настоящей заявке.

ПРИМЕРЫ

ПРИМЕР 1:

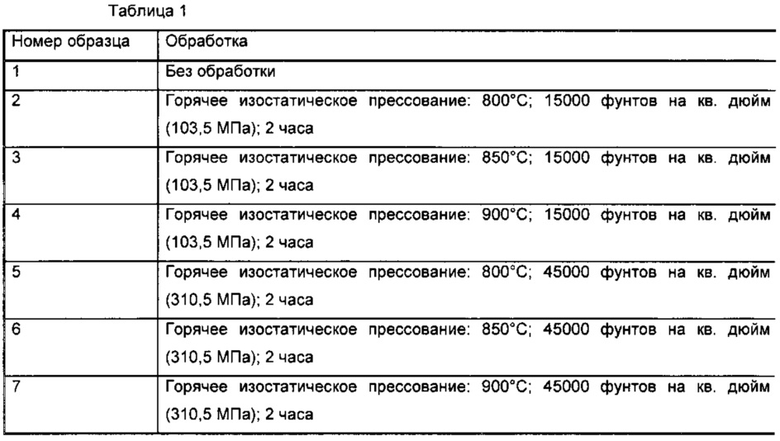

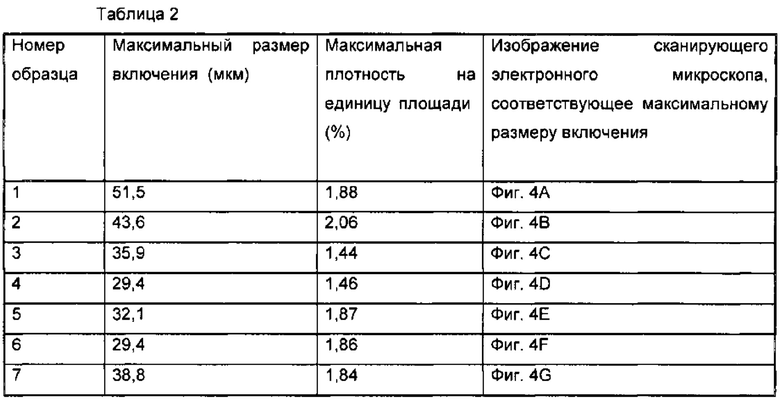

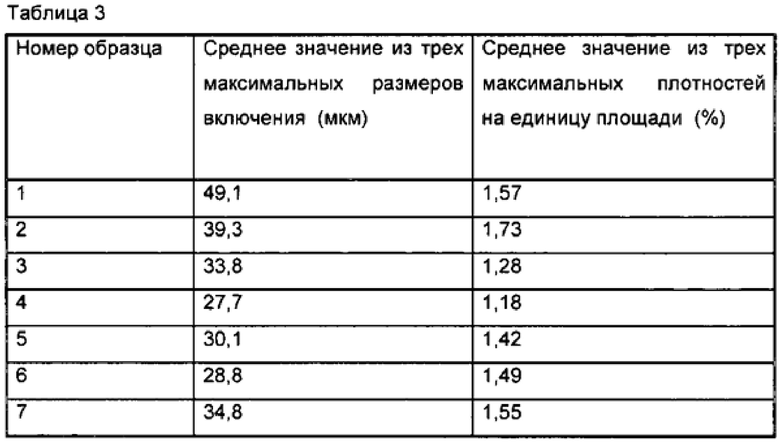

[0063] Прут из никель-титанового сплава диаметром 0,5 дюйма (12,7 мм) был разрезан на семь (7) образцов. Образцы были обработаны, как указано в Таблице 1.

[0064] После обработки способом горячего изостатического прессования каждый из Образцов 2-7 был разделен в продольном направлении приблизительно вдоль оси для изготовления образцов для сканирующей электронной микроскопии (SEM). Образец 1 был разделен на секции в продольном направлении в принятом состоянии без какой-либо обработки способом горячего изостатического прессования. Максимальный размер и плотность на единицу площади смежных неметаллических вложений и полостей пористости были измерены в соответствии со спецификацией ASTM Е1245 - 03 (2008): "Стандартная практика для определения составляющего содержания включений или вторичной фазы металлов путем автоматического анализа изображения". Полные продольные сечения были осмотрены с использованием сканирующего электронного микроскопа в режиме обратного рассеяния электронов. Области изображения, полученного с использованием сканирующего электронного микроскопа, содержащие три наибольшие видимые области смежных неметаллических включений и пористости, были отображены с увеличением 500х для каждого разделенного на секции образца. Было использовано программное обеспечение для анализа изображения для измерения максимального размера и плотности на единицу площади неметаллических включений и пористости в каждом из трех полученных изображений разделенного на секции образца. Результаты представлены в Таблицах 2 и 3.

[0065] Результаты показывают, что операции горячего изостатического прессования в целом способствуют уменьшению комбинированных размеров и плотностей на единицу площади неметаллических вложений и пористости. Обработанные способом горячего изостатического прессования образцы из никель-титанового сплава в целом удовлетворяли требованиям стандартной спецификации ASTM F 2063 - 12 (максимальная допустимая длина 39,0 мкм (0,0015 дюйма) и максимальная плотность на единицу площади 2,8%). Сравнение изображений, показанных на фиг. 4B-4G и на фиг. 4А, доказывает, что в результате операций горячего изостатического прессования пористость в прутках из никель-титанового сплава была уменьшена и в некоторых случаях была устранена.

ПРИМЕР 2:

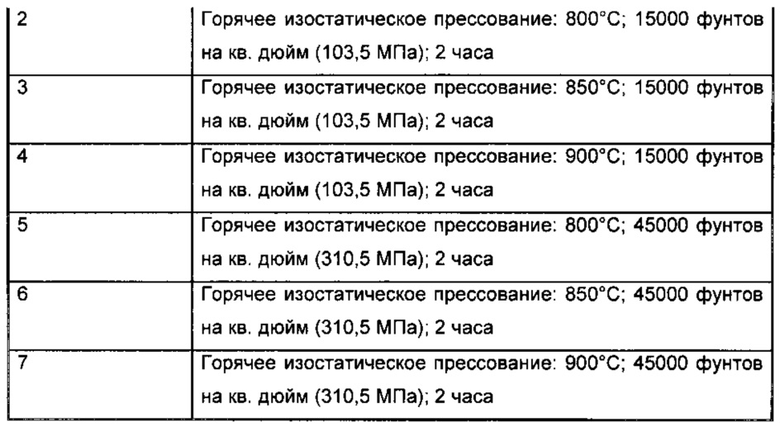

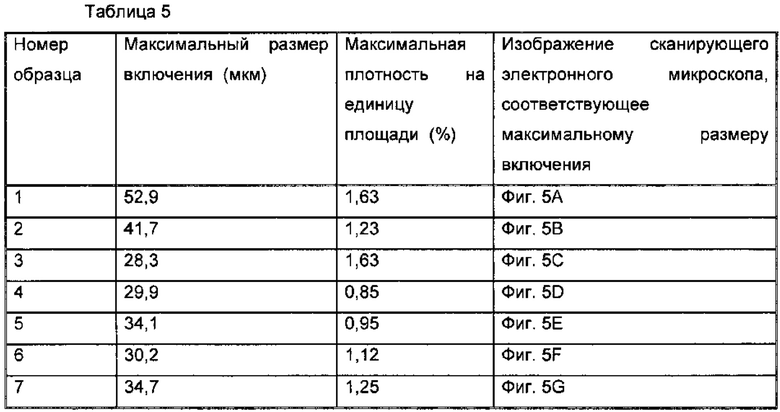

[0066] Прут из никель-титанового сплава диаметром 0,5 дюйма (12,7 мм) был разрезан на семь (7) образцов. Образцы были обработаны, как указано в Таблице 4.

[0067] После обработки способом горячего изостатического прессования каждый из Образцов 2-7 был разделен в продольном направлении приблизительно вдоль оси для изготовления образцов для сканирующей электронной микроскопии (SEM). Образец 1 был разделен на секции в продольном направлении в принятом состоянии без какой-либо обработки способом горячего изостатического прессования. Максимальный размер и плотность на единицу площади смежных неметаллических вложений и полостей пористости были измерены в соответствии со спецификацией ASTM Е1245 - 03 (2008): "Стандартная практика для определения составляющего содержания включений или вторичной фазы металлов путем автоматического анализа изображения". Полные продольные сечения были осмотрены с использованием сканирующего электронного микроскопа в режиме обратного рассеяния электронов. Области изображения, полученного с использованием сканирующего электронного микроскопа, содержащие три наибольшие видимые области смежных неметаллических включений и пористости, были отображены с увеличением 500х для каждого разделенного на секции образца. Было использовано программное обеспечение для анализа изображения для измерения максимального размера и плотности на единицу площади неметаллических включений и пористости в каждом из трех полученных изображений разделенного на секции образца. Результаты представлены в Таблицах 5 и 6.

[0068] Результаты показывают, что операции горячего изостатического прессования в целом способствуют уменьшению комбинированных размеров и плотностей на единицу площади неметаллических вложений и пористости. Обработанные способом горячего изостатического прессования образцы из никель-титанового сплава в целом удовлетворяли требованиям стандартной спецификации ASTM F 2063 - 12 (максимальная допустимая длина 39,0 мкм (0,0015 дюйма) и максимальная плотность на единицу площади 2,8%). Сравнение изображений, показанных на фиг. 5B-5G и на фиг. 5А, доказывает, что в результате операций горячего изостатического прессования пористость в прутках из никель-титанового сплава была уменьшена и в некоторых случаях была устранена.

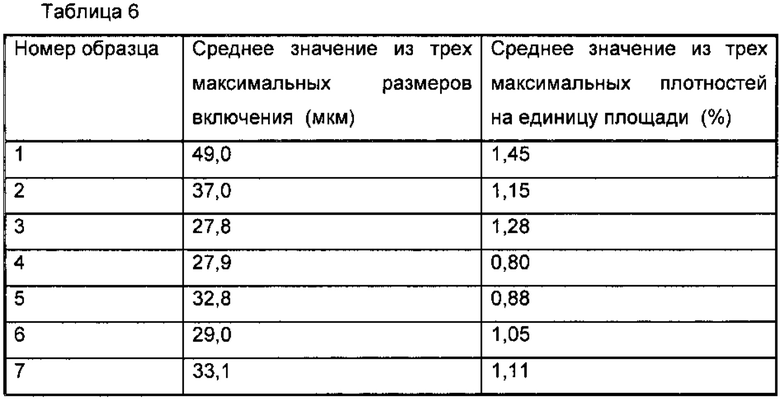

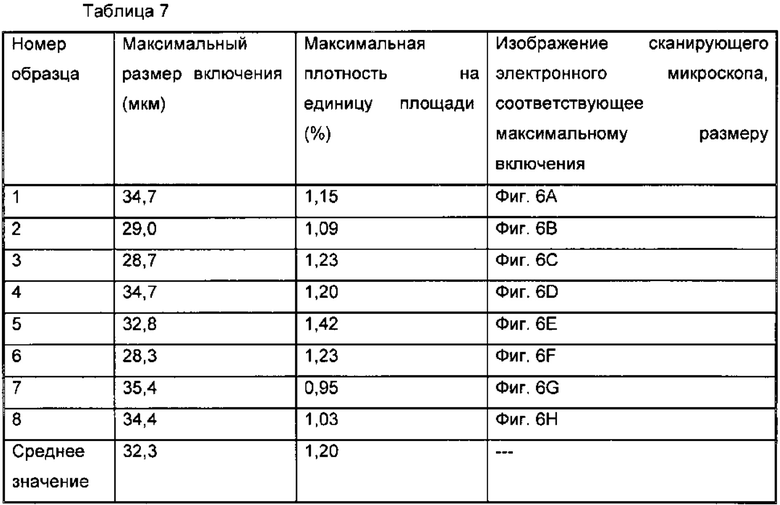

ПРИМЕР 3:

[0069] Прут из никель-титанового сплава диаметром 0,5 дюйма (12,7 мм) был обработан способом горячего изостатического прессования в течение 2 часов при температуре 900°С и давлении 15000 фунтов на кв. дюйм (103,5 МПа). После обработки способом горячего изостатического прессования указанный прут был разделен на секции в продольном направлении для изготовления восьми (8) продольных образцов для сканирующей электронной микроскопии (SEM). Максимальный размер и плотность на единицу площади смежных неметаллических вложений и полостей пористости были измерены в соответствии со спецификацией ASTM Е1245 - 03 (2008): "Стандартная практика для определения составляющего содержания включений или вторичной фазы металлов путем автоматического анализа изображения". Каждое из восьми продольных сечений было осмотрено с использованием сканирующего электронного микроскопа в режиме обратного рассеяния электронов. Области изображения, полученного с использованием сканирующего электронного микроскопа, содержащие три наибольшие видимые области смежных неметаллических включений и пористости, были отображены с увеличением 500х для каждого разделенного на секции образца. Было использовано программное обеспечение для анализа изображения для измерения максимального размера и плотности на единицу площади неметаллических включений и пористости в каждом из трех полученных изображений разделенного на секции образца. Результаты представлены в Таблице 7.

[0070] Результаты показывают, что обработанные способом горячего изостатического прессования образцы из никель-титанового сплава в целом удовлетворяют требованиям стандартной спецификации ASTM F 2063 - 12 (максимальная допустимая длина 39,0 мкм (0,0015 дюйма) и максимальная плотность на единицу площади 2,8%). Изучение изображений, показанных на фиг. 6А-6Н, доказывает, что в результате операций горячего изостатического прессования пористость в прутках из никель-титанового сплава была устранена.

ПРИМЕР 4:

[0071] Были выбраны две (2) болванки из никель-титанового сплава диаметром 4,0 дюйма (101,6 мм) (Болванка-А и Болванка-В), каждая из которых была разрезана на две (2) болванки меньшего размера для изготовления в общей сложности четырех (4) образцовых болванок: А1, А2, В1 и В2. Образцы соответственно были обработаны как указано в Таблице 8.

[0072] После обработки способом горячего изостатического прессования каждый из образцов А2 и В2 был разделен в продольном направлении приблизительно вдоль оси для изготовления образцов для сканирующей электронной микроскопии (SEM). Образцы А1 и В1 были разделены на секции в продольном направлении в принятом состоянии без какой-либо обработки способом горячего изостатического прессования. Максимальный размер и плотность на единицу площади смежных неметаллических вложений и полостей пористости были измерены в соответствии со спецификацией ASTM Е1245 - 03 (2008): "Стандартная практика для определения составляющего содержания включений или вторичной фазы металлов путем автоматического анализа изображения". Полные продольные сечения были осмотрены с использованием сканирующего электронного микроскопа в режиме обратного рассеяния электронов. Области изображения, полученного с использованием сканирующего электронного микроскопа, содержащие три наибольшие видимые области смежных неметаллических включений и пористости, были отображены с увеличением 500х для каждого разделенного на секции образца. Было использовано программное обеспечение для анализа изображения для измерения максимального размера и плотности на единицу площади неметаллических включений и пористости в каждом из трех полученных изображений разделенного на секции образца. Результаты представлены в Таблице 9.

[0073] Результаты показывают, что операции горячего изостатического прессования в целом способствуют уменьшению комбинированных размеров и плотностей на единицу площади неметаллических вложений и пористости. Сравнение изображений, показанных на фиг. 7А и 7С и на фиг. 7В и 7D соответственно доказывает, что в результате операций горячего изостатического прессования пористость в болванках из никель-титанового сплава была уменьшена и в некоторых случаях была устранена.

ПРИМЕР 5:

[0074] Слиток никель-титанового сплава был подвергнут горячей ковке, горячей прокатке и подвергнут холодной вытяжке для изготовления прута диаметром 0,53 дюйма (13,5 мм). Прут из никель-титанового сплава был обработан способом горячего изостатического прессования в течение 2 часов при температуре 900°С и давлении 15000 фунтов на кв. дюйм (103,5 МПа). После обработки способом горячего изостатического прессования прут был разделен на секции в продольном направлении для изготовления пяти (5) продольных образцов для сканирующей электронной микроскопии (SEM). Максимальный размер и плотность на единицу площади смежных неметаллических вложений и полостей пористости были измерены в соответствии со спецификацией ASTM Е1245 - 03 (2008): "Стандартная практика для определения составляющего содержания включений или вторичной фазы металлов путем автоматического анализа изображения". Каждое из пяти продольных сечений было осмотрено с использованием сканирующего электронного микроскопа в режиме обратного рассеяния электронов. Области изображения, полученного с использованием сканирующего электронного микроскопа, содержащие три наибольшие видимые области смежных неметаллических включений и пористости, были отображены с увеличением 500х для каждого разделенного на секции образца. Было использовано программное обеспечение для анализа изображения для измерения максимального размера и плотности на единицу площади неметаллических включений и пористости в каждом из трех полученных изображений разделенного на секции образца. Результаты представлены в Таблице 10.

[0075] Результаты показывают, что подвергнутый холодной вытяжке и обработанный способом горячего изостатического прессования прут из никель-титанового сплава в целом удовлетворяет требованиям стандартной спецификации ASTM F 2063 - 12 (максимальная допустимая длина 39,0 мкм (0,0015 дюйма) и максимальная плотность на единицу площади 2,8%). Изучение изображений, показанных на фиг. 6А-6Н, доказывает, что в результате операций горячего изостатического прессования пористость в прутках из никель-титанового сплава была устранена.

[0076] Настоящее изобретение описано со ссылкой на различные неограничивающие и неисчерпывающие варианты его реализации. Однако, специалисту понятно, что в настоящем изобретении могут быть сделаны различные модификации, изменения или комбинации любого из описанных вариантов реализации (или его части), которые все попадают в объем защиты настоящего изобретения. Таким образом, предполагается и понимается, что настоящее описание поддерживает дополнительные варианты реализации, не сформулированные явно в настоящей заявке. Такие варианты реализации могут быть получены, например, объединением, модифицированием или реорганизацией любого из описанных этапов, компонентов, элементов, особенностей, аспектов, характеристик, ограничений, и т.п., различных неограничивающих и неисчерпывающих вариантов реализации, описанных в настоящей заявке. Таким образом, Заявитель оставляет за собой право исправлять пункты приложенной формулы во время рассмотрения настоящей заявки для добавления особенностей, по-разному описанных в настоящей заявке, и такие изменения отвечают требованиям Закона 35 Свода законов США, §§ 112(a) и 132(a).

Изобретение относится к области металлургии, а именно к способу изготовления никель-титановых прокатных изделий, и может быть использовано для изготовления исполнительно-приводных механизмов, имплантируемых стентов и других медицинских устройств. Способ изготовления никель-титанового прокатного изделия включает горячую ковку слитка при температуре большей или равной 500°С с получением биллета, горячую прутковую прокатку биллета при температуре большей или равной 500°С с получением заготовки, холодную вытяжку заготовки при температуре меньше 500°С с получением прутка и горячее изостатическое прессование (ГИП) в течение по меньшей мере 0,25 часа в печи для ГИП, работающей при температуре в диапазоне от 700°С до 1000°С и давлении в диапазоне от 3000 фунтов на кв. дюйм (20,7 МПа) до 50000 фунтов на кв. дюйм (344,7 МПа). Уменьшается плотность неметаллических включений на единицу площади, что обеспечивает высокое качество поверхности, а также высокую усталостную долговечность изделия. 3 н. и 24 з.п. ф-лы, 8 ил., 10 табл., 5 пр.

1. Способ изготовления никель-титанового прокатного изделия, включающий:

горячую ковку слитка никель-титанового сплава при температуре большей или равной 500°С с получением биллета из никель-титанового сплава;

горячую прутковую прокатку биллета из никель-титанового сплава при температуре большей или равной 500°С с получением заготовки из никель-титанового сплава;

холодную вытяжку заготовки из никель-титанового сплава при температуре меньше 500°С с получением прутка из никель-титанового сплава; и

горячее изостатическое прессование (ГИП) подвергнутого холодной обработке прутка из никель-титанового сплава в течение по меньшей мере 0,25 часа в печи для ГИП, работающей при температуре в диапазоне от 700°С до 1000°С и давлении в диапазоне от 3000 фунтов на кв. дюйм (20,7 МПа) до 50000 фунтов на кв. дюйм (344,7 МПа).

2. Способ по п. 1, в котором горячее изостатическое прессование (ГИП) заготовки из никель-титанового сплава выполняют в течение по меньшей мере 1,0 часа в печи для ГИП, работающей при температуре в диапазоне от 800°С до 950°С и давлении в диапазоне от 10000 фунтов на кв. дюйм (69,0 МПа) до 17000 фунтов на кв. дюйм (117,2 МПа).

3. Способ по п. 1, в котором горячую ковку и горячую прутковую прокатку выполняют независимо при исходной температуре заготовки в диапазоне от 600°С до 900°С.

4. Способ по п. 1, в котором холодную вытяжку заготовки из никель-титанового сплава выполняют при температуре окружающей среды.

5. Способ по п. 1, в котором изготавливают прутковое прокатное изделие, которое отвечает требованиям к размеру и доле площади согласно спецификации ASTM F 2063-12.

6. Способ по п. 1, в котором изготавливают прокатное изделие, которое отвечает требованиям к размеру и доле площади согласно спецификации ASTM F 2063-12.

7. Способ изготовления никель-титанового прокатного изделия, включающий:

горячую обработку заготовки из никель-титанового сплава при температуре большей или равной 500°С;

холодную обработку подвергнутой горячей обработке заготовки из никель-титанового сплава при температуре меньше 500°С; и

горячее изостатическое прессование (ГИП) подвергнутой холодной обработке заготовки из никель-титанового сплава в течение по меньшей мере 0,25 часа в печи для ГИП, работающей при температуре в диапазоне от 700°С до 1000°С и давлении в диапазоне от 3000 фунтов на кв. дюйм (20,7 МПа) до 50000 фунтов на кв. дюйм (344,7 МПа).

8. Способ по п. 7, в котором горячее изостатическое прессование (ГИП) заготовки из никель-титанового сплава выполняют в течение по меньшей мере 1,0 часа в печи для ГИП, работающей при температуре в диапазоне от 800°С до 950°С и давлении в диапазоне от 10000 фунтов на кв. дюйм (69,0 МПа) до 17000 фунтов на кв. дюйм (117,2 МПа).

9. Способ по п. 7, в котором горячую обработку выполняют при исходной температуре заготовки в диапазоне от 600°С до 900°С.

10. Способ по п. 7, в котором холодную обработку заготовки из никель-титанового сплава выполняют при температуре окружающей среды.

11. Способ по п. 7, в котором изготавливают прутковое прокатное изделие, которое отвечает требованиям к размеру и доле площади согласно спецификации ASTM F 2063-12.

12. Способ изготовления никель-титанового прокатного изделия, включающий:

горячую обработку заготовки из никель-титанового сплава при температуре большей или равной 500°С;

холодную обработку подвергнутой горячей обработке заготовки из никель-титанового сплава при температуре меньше 500°С; и

горячее изостатическое прессование (ГИП) подвергнутой холодной обработке заготовки из никель-титанового сплава.

13. Способ по п. 12, в котором холодную обработку заготовки из никель-титанового сплава выполняют при температуре меньше 100°С.

14. Способ по п. 12, в котором холодную обработку заготовки из никель-титанового сплава выполняют при температуре окружающей среды.

15. Способ по п. 12, в котором холодная обработка включает по меньшей мере один метод холодной обработки, выбранный из группы, состоящей из ковки, осадки, вытяжки, прокатки, прессования выдавливанием, пилигримовой прокатки, качания, ковки в обжимах, высадки, чеканки и комбинаций любых из них.

16. Способ по п. 12, включающий:

холодную обработку заготовки из никель-титанового сплава в первой операции холодной обработки при температуре окружающей среды;

отжиг подвергнутой холодной обработке заготовки из никель-титанового сплава;

холодную обработку заготовки из никель-титанового сплава во второй операции холодной обработки при температуре окружающей среды; и

горячее изостатическое прессование дважды подвергнутой холодной обработке заготовки из никель-титанового сплава.

17. Способ по п. 16, дополнительно включающий после второй операции холодной обработки и перед горячим изостатическим прессованием подвергание заготовки из никель-титанового сплава:

по меньшей мере одной дополнительной промежуточной операции отжига; и

по меньшей мере одной дополнительной операции холодной обработки при температуре окружающей среды.

18. Способ по п. 16, в котором заготовку из никель-титанового сплава отжигают при температуре в диапазоне от 700°С до 900°С.

19. Способ по п. 16, в котором заготовку из никель-титанового сплава отжигают в печи в течение по меньшей мере 20 секунд.