Изобретение относится к текстильной промышленности, в частности к производству парусных тканей среднего и тяжелого типа, имеющих поверхностную плотность 300-550 г/м2.

Основными требованиями, предъявляемыми к парусным тканям, являются минимальная воздухопроницаемость, прочность в продольном и поперечном направлениях и прочность на раздир.

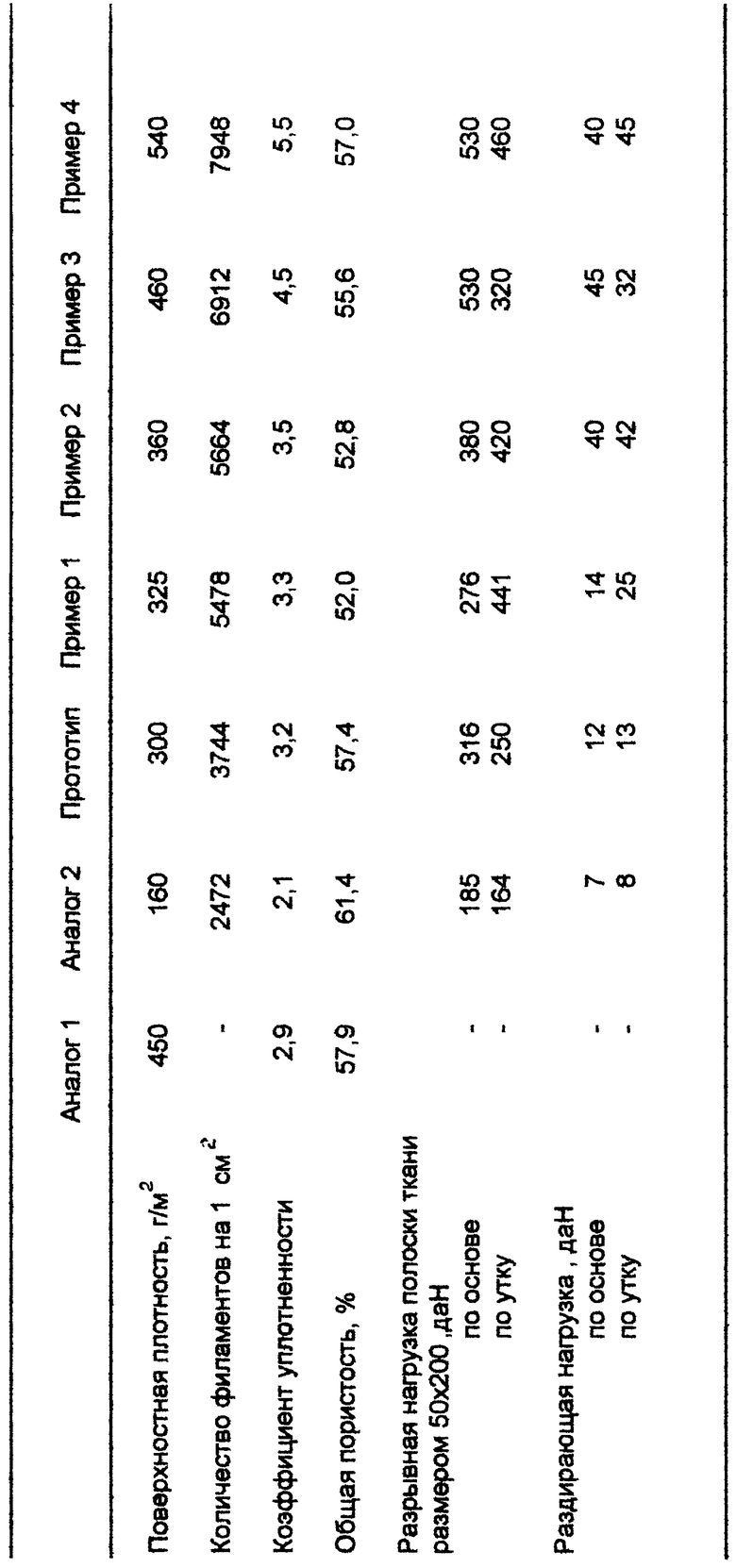

Известна парусная ткань из полиэфирных крученых нитей с поверхностной плотностью 450 г/м2, общая пористость которой составляет 57,9% при коэффициенте уплотненности 2,9 [1].

Недостатком известной ткани является необходимость проведения дополнительной отделки для придания ткани минимальной воздухопроницаемости (не более 0,01 м3/м2•с) и сохранения стабильности размеров под воздействием растягивающих усилий.

Известна парусная ткань из полиэфирных крученых нитей, имеющая коэффициент уплотненности, равный 2,1 при содержании филаментов 2472 на 1 см2 и общую пористость 61,4% [2].

Недостатком известной ткани является сравнительно высокая воздухопроницаемость (0,012 м3/м2•с), что требует дополнительного процесса пропитки ткани перед пошивом из нее парусов для яхт среднего и тяжелого класса.

Наиболее близкой по технической сущности и достигаемому результату является парусная ткань, образованная переплетением полиэфирных крученых нитей, содержащая 3744 филамента на 1 см2 и коэффициент уплотненности 3,2; при этом общая пористость ткани составляет 57,4% [3].

Недостатком известной ткани является низкая раздирающая нагрузка (12-13 даН) и неудовлетворительная разрывная нагрузка (316-250 даН/5 см), что не обеспечивает необходимые прочностные свойства парусной ткани, устойчивость к воздействию солнечного излучения и морской воды и снижает срок службы парусов.

Техническим результатом использования предлагаемого изобретения является улучшение эксплуатационных свойств парусных тканей путем достижения высоких показателей разрывных и раздирающих нагрузок.

Указанный технический результат достигается тем, что парусная ткань образована переплетением полиэфирных крученых основных и уточных нитей и имеет коэффициент уплотненности, равный 3,3-5,5 при содержании филаментов 5478-7948 на 1 см2, при этом общая пористость ткани составляет 52-57%.

При увеличении коэффициента уплотненности и числа филаментов выше верхнего предела значений, указанных в формуле, происходит снижение общей пористости ткани, что приводит к увеличению поверхностной плотности парусной ткани и ее жесткости, что вызывает ломкость парусов при складывании, кроме того, повышенная жесткость паруса ограничивает область его применения.

При снижении коэффициента уплотненности и числа филаментов ниже значений, указанных в формуле, происходит увеличение общей пористости парусной ткани, что повышает воздухопроницаемость паруса, снижает внутреннюю его стабильность и приводит к снижению ходовой способности яхты.

Ниже приведены примеры конкретного выполнения заявляемой парусной ткани.

Пример 1

Парусная ткань образована переплетением основных полиэфирных крученых нитей линейной плотности 56,6 текс и уточных полиэфирных крученых нитей линейной плотности 82,8 текс. При этом коэффициент уплотненности равен 3,3, содержание филаментов составляет 5478 на 1 см2, общая пористость ткани - 52,0%. Разрывная нагрузка ткани составляет по основе - 76 даН/5 см, по утку - 441 даН/5 см, раздирающая нагрузка - соответственно по основе - 14,5 даН, по утку - 25 даН.

Использование ткани при пошиве парусов яхт среднего класса специалистами кооператива "Северное Сияние" (Россия, г. Санкт-Петербург) показало простоту и удобство в управлении парусами и хорошие их ходовые качества.

Пример 2

Парусная ткань образована переплетением основных полиэфирных крученых нитей линейной плотности 56,6 текс и уточных полиэфирных крученых нитей линейной плотности 113,2 текс. При этом коэффициент уплотненности равен 3,5, содержание филаментов составляет 5664 на 1 см2, общая пористость ткани - 52,8%. Разрывная нагрузка ткани составляет по основе - 380 даН/5 см, по утку - 420 даН/5 см, раздирающая нагрузка - соответственно по основе - 40 даН, по утку - 42 даН.

Ткань успешно использована при пошиве парусов среднего и тяжелого класса специалистами 000 НПК "Омега" (Украина, г. Николаев) и кооператива "Северное Сияние" (Россия, г.Санкт-Петербург). Паруса из этой ткани проходят эксплуатационные испытания на яхтах Волжского бассейна.

Пример 3

Парусная ткань образована переплетением основных полиэфирных крученых нитей линейной плотности 113,2 текс и уточных полиэфирных крученых нитей линейной плотности 111 текс. При этом коэффициент уплотненности равен 4,5, содержание филаментов составляет 6912 на 1 см2, общая пористость ткани - 55,6%. Разрывная нагрузка ткани составляет по основе - 530 даН/5 см, по утку - 320 даН/5 см, раздирающая нагрузка - соответственно по основе - 45 даН, по утку - 32 даН.

Паруса на основе описанной в примере ткани проходят эксплуатационные испытания на яхтах Волжского и Балтийского бассейнов, а также в кругосветных путешествиях на судах Черноморского бассейна.

Пример 4

Парусная ткань образована переплетением основных полиэфирных крученых нитей линейной плотности 113,2 текс и уточных полиэфирных крученых нитей линейной плотности 166-170 текс. При этом коэффициент уплотненности равен 5,5, содержание филаментов составляет 7948 на 1 см2 , общая пористость ткани - 57%. Разрывная нагрузка ткани составляет по основе - 530 даН/5 см, по утку - 460 даН/5 см, раздирающая нагрузка - соответственно по основе - 40 даН, по утку - 45 даН.

Паруса на основе описанной выше ткани проходят эксплуатационные испытания на крейсерских яхтах.

Парусная ткань с указанными в формуле существенными признаками и в интервалах их значений обеспечивает сбалансированность структуры, высокие и сравнительно равные по основе и по утку раздирающие и разрывные нагрузки и пригодна для использования при раскрое парусов как в вертикальном, так и в горизонтальном направлениях полотна ткани.

Заявляемая парусная ткань имеет гладкую и плоскую поверхность, необходимую для снижения сопротивления воздуха о парус, а следовательно, обеспечения существенной прибавки в скорости яхты.

Кроме того, она сохраняет наполненность паруса и обеспечивает парусу долговечность при различных ветровых нагрузках, включая и штормовые.

Источники информации

1. 00.03-12Б.68 "Получение парусных тканей", РЖ "Легкая промышленность", 3, 2000 г., с. 8.

2. Заявка 57-11278, Япония, МКИ D 06 М 15/00; D 03 D 15/04, опуб. 20.01.82 "Способ изготовления парусины".

3. Л. В. Потапова, М.С. Козинцова "Отечественные парусные ткани из синтетических волокон", "Катера и яхты", 4, 1965 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТКАНЬ ПОД ПОЛИМЕРНОЕ ПОКРЫТИЕ | 1999 |

|

RU2169218C1 |

| ПАРУСНАЯ ТКАНЬ | 1992 |

|

RU2041985C1 |

| ТЕХНИЧЕСКАЯ ТКАНЕВАЯ ПРОКЛАДКА | 1999 |

|

RU2162494C1 |

| Ткань под полимерное покрытие | 1989 |

|

SU1687663A1 |

| ЦЕЛЬНОТКАНЫЙ КАРКАС КОНВЕЙЕРНОЙ ЛЕНТЫ | 2001 |

|

RU2194103C1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 1998 |

|

RU2135655C1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ ПОД ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2001 |

|

RU2202014C2 |

| ПОЛАЯ ТЕХНИЧЕСКАЯ ТКАНЬ ДЛЯ ОПОРНОГО СЛОЯ СПАСАТЕЛЬНОГО РУКАВА | 2008 |

|

RU2370577C1 |

| ТКАНАЯ ПРОКЛАДКА КОНВЕЙЕРНОЙ ЛЕНТЫ | 2000 |

|

RU2196195C2 |

| ЯЧЕИСТАЯ ТКАНЬ ПОД ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2002 |

|

RU2233919C2 |

Изобретение относится к области текстильного производства и касается парусной ткани, образованной переплетением полиэфирных крученых основных и уточных нитей, при этом ткань имеет коэффициент уплотненности, равный 3,3-5,5 при содержании филаментов 5478-7948 на 1 см2, при этом общая пористость ткани составляет 52-57%. Данная ткань имеет повышенную устойчивость к разрыву. 1 табл.

Парусная ткань, образованная переплетением полиэфирных крученых основных и уточных нитей, отличающаяся тем, что ткань имеет коэффициент уплотненности, равный 3,3-5,5 при содержании филаментов 5478-7948 на 1 см2, при этом общая пористость ткани составляет 52-57%.

| JP 57011278 А, 20.01.1982 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ТКАНЬ ДЛЯ ПАРУСОВ | 1993 |

|

RU2061125C1 |

| US 5419376 А, 30.05.1995 | |||

| Наборная машина | 1928 |

|

SU13432A1 |

Авторы

Даты

2003-03-27—Публикация

2000-10-17—Подача