СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в высокомощных дуговых печах | 1988 |

|

SU1611943A1 |

| Способ выплавки стали в высокомощных дуговых печах | 1984 |

|

SU1186652A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| Способ получения лигатуры | 1978 |

|

SU815045A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ производства стали в дуговых печах | 1985 |

|

SU1312103A1 |

| Способ производства стали | 1988 |

|

SU1541277A1 |

| Способ выплавки стали в дуговой печи | 1990 |

|

SU1812215A1 |

| Способ получения ферромолибдена металлотермическим процессом | 1984 |

|

SU1235964A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ В ДУГОВОЙ ПЕЧИ | 1991 |

|

RU2049119C1 |

Изобретение относится к черной металлургии, в частности к электросталеплавильному производству. Цель - повышение производительности печи за счет сокращения длительности плавки. В высокомощной дуговой печи после проплавления колодцев в струе воздуха вводят в печь смесь чугунной стружки в количестве 15-25% от массы шихты, извести и до 2% от массы чугунной стружки кварцевого песка. Ввод смеси заканчивают за 5-15 мин до окончания плавления всей шихты, при этом струю направляют под углом 60-80° к поверхности ванны и смещают по ходу плавления от центра на 0,1-0,4 радиуса печи.

Изобретение относится к черной металлургии, в частности к электросталеплавильному производству.

Цель изобретения - повышение производительности печи за счет сокращения длительности плавки.

При современной сырьевой базе черной металлургии актуальным вопросом является использование металлической стружки, в частности чугунной, запасы которой непрерывно увеличиваются вследствие увеличения объема продукции машиностроения, получаемой обработкой резанием чугунных отливок. Учитывая низкую цену стружки в сравнении с другими видами шихты, применение ее в электросталеплавильном производстве представляется эффективным.

Для чугунной стружки, полученной в результате механической обработки отливок, характерным является то, что она дисперсна, размер частиц, как правило, не превышает 20 мм и ее можно загружать в печь непрерывно через загрузочную трубу в своде.

Загрузка чугунной стружки совместно с известью и песком обеспечивает ускорение процесса шлакообразования, а следовательно, и интенсификацию плавления шихты и сокращение длительности плавления. Загрузка в печь части песка и чугунной стружки в струе воздуха, содержащей повышенное количество кремния, приводит к силикатному пути шлакообразования, уменьшая угар железа. Количество извести, загружаемой в печь.должно обеспечивать основность шлака CaO/Si02 2. Совместное чугунной стружкой загружают до 2% песка (отдельные зерна определенной фракции). Песок способствует повышению текучести чугунной стружки, что упрощает ее заOs XJ

00 00

ь.

О

грутку через свод (к чистом виде стружка гклоння к кострению). Кроме того, при зэ- |рузке песка (совместно со стружкой) в струе воздуха, он оказывает механическое воздействие на шихту, что приводит к пере- мешиязнию металлической и шлаковой ванны и ускорению плавления шихты. Такая загрузка обеспечивает существенное ускорение расплавления металлической шихты, а следовательно, и сокращение длительно- сти плавки.

Если количество загрузочной стружки меньше 15% от массы металлической шихты, то эффективность способа снижается - снижение себестоимости будет незначи- тельным. Если количество чугунной стружки более 25% от массы металлической ошхты, то повышается содержание углерода в металле по расплавлении шихты, что ведет к увеличению длительности плавки.

При количестве песка в смеси до 2% от массы чугунной стружки образуется на ранней стадии достаточное количество шлака, что улучшает условия плавления шихты и приводит к сокращению длительности плав- ки. При количестве песка в смеси более 2% от массы чугунной стружки количество шлака увеличивается, для получения требуемой основности необходимо загружать значительное количество извести, что ведет к уве- личению длительности плавки.

При количестве песка в смеси более 2% от массы чугунной стружки количество шлака увеличивается, для получения требуемой основности необходимо загружать значи- тельное количество извести, что ведет к увеличению длительности плавки.

Если начинать загрузку стружки в печь до проплавления колодцев, то условия плавления шихты ухудшаются, так как происхо- дит оплавление ее и сваривание. При загрузке стружки на жидкую металлическую ванну скорость плавления шихты повышается, формируется достаточное количество активного шлака и длительность плавки со- кращается.

Если загрузка стружки заканчивается быстрее, чем за 5 мин до окончания плавления всей шихты, то условия рафинирования металла ухудшаются (шлак обогащается SI02) для получения шлака требуемой основности (CaO/Si02 2 ) необходимо вводить значительное количество извести, что приводит к удлинению плавки.

Если загрузка стружки заканчивается ранее, чем за 15 мин до окончания плавления всей шихты, то загрузить в печь 15% и более стружки без ухудшения показателей (удлинения плавки) не удается, при меньшем же ее количестве себестоимость стали повышается.

Загрузка чугунной стружки и шлакооб- разующих материалов в струе воздуха обеспечивает условия, при которых материалы попадают непосредственно в металл и частично на плавящуюся шихту в колодце, выход годного при этом повышается, а в результате выделения дополнительного количества тепла (за счет химических реакций окисления SI, Мп, С и воздействия песка и стружки на шихту в зоне загрузки) ускоряются процессы плавления и окислительного рафинирования.

Направление струи воздуха и материалов под углом 60-80° к поверхности металлической ванны и смещение ее по ходу плавления от центра на 0,1-0,4 радиуса печи способствует перемешиванию (закручиванию) металла, шлака и загружаемых материалов и ускорению плавления шихты. Если угрл между направлением струи воздуха и материалов и поверхностью металлической ванны меньше 60°, то загружаемые материалы преимущественно попадают не в жидкий металл, а на твердую шихту, что ведет к удлинению плавки. Если угол между направлением струи воздуха и материалов и поверхностью металлической ванны больше 80°, то тангенциальная закручивающая сила невелика и перемешивание металла, шлака и загружаемых материалов будет недостаточным, длительность плавки увеличивается.

При смещении струи воздуха и материалов от центра менее, чем на 0,1 радиуса, печи интенсивность перемешивания жидкого металла и загружаемых материалов будет незначительной, что ведет к удлинению плавки. При смещении струи воздуха и материалов от центра более, чем на 0,4 радиуса печи, большая часть загружаемых материалов попадает не в расплавленный металл в колодце, а на твердую шихту, что приводит к ухудшению условий плавления шихты и увеличению длительности плавки.

В начальный период загрузки стружки смещение струи от центра должно быть минимальным (0,1 радиуса), к концу загрузки- максимальным (0,4 радиуса), так как увеличивается количество расплавившейся шихты и площадь, занимаемая расплавленным металлом.

Загрузка в печь чугунной стружки совместно с известью и до 2 % от массы чугунной стружки кварцевого песка в струе воздуха непрерывно с момента проплавления колодцев, окончание загрузки за 5-15 мин до окончачия плавления всей шихты, направление струи под углом 60 -80° к поверхности металлической ванны и смещение ее от центра на 0,1-0,4 радиуса печи обеспечивают существенную интенсификацию процесса плавления шихты и сокращение длительности всей плавки за счет того, что составляющие непрерывно загружаемой части шихты (частички чугуна, извести и песка), имея значительный запас кинетической энергии, попадая в жидкий металл, интенсивно перемешивают его, и частично попадая на твердую шихту, ускоряют ее расплавление, механически разрушая металлическую шихту с поверхности.

Моменты проплавления колодцев и окончание расплавления всей шихты определяются по энергетическим характеристикам, проплавление колодцев характеризуется стабилизацией режима, а расход электроэнергии на расплавление шихты в конкретных условиях величина стабильная и по этому признаку можно судить о времени, оставшемся до окончания плавления.

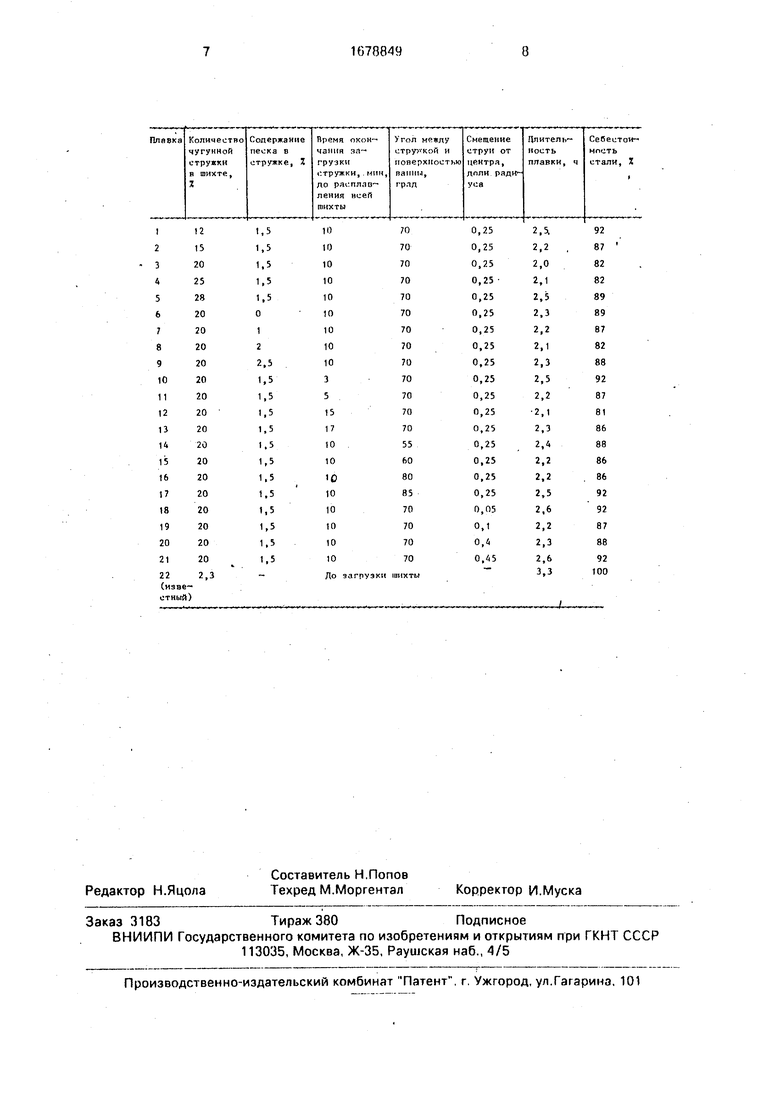

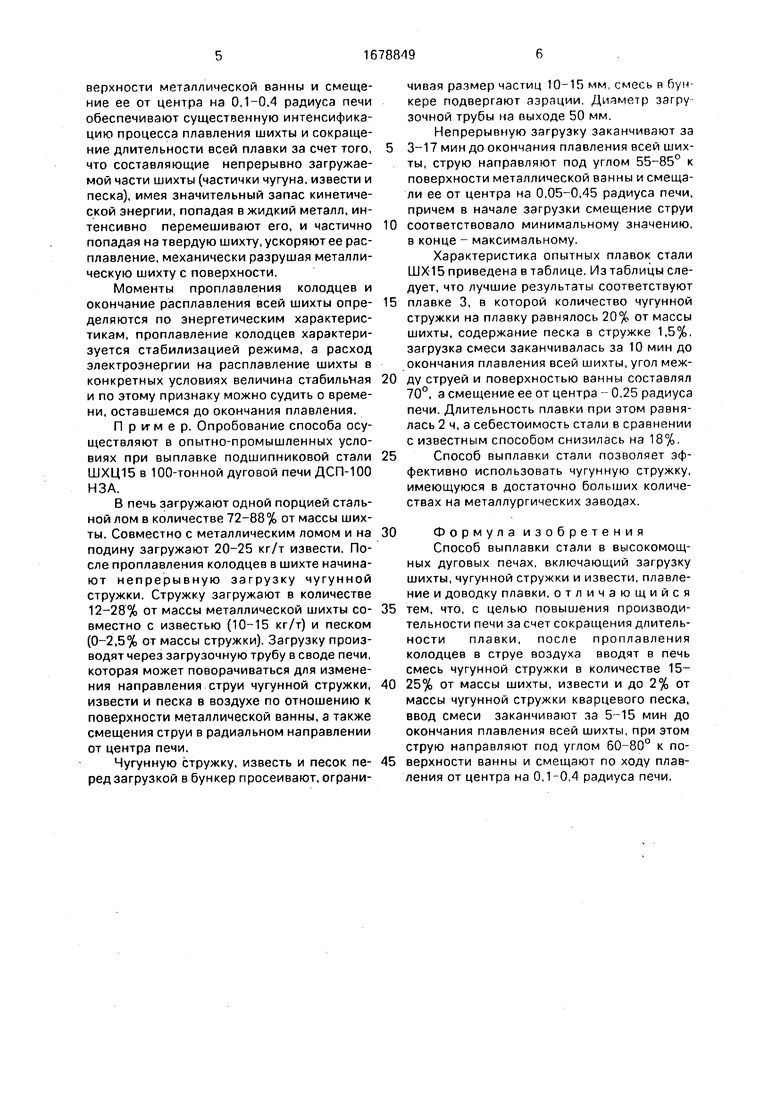

П р и-м е р. Опробование способа осуществляют в опытно-промышленных условиях при выплавке подшипниковой стали ШХЦ15 в 100-тонной дуговой печи ДСП-100 НЗА.

В печь загружают одной порцией стальной лом в количестве 72-88% от массы шихты. Совместно с металлическим ломом и на подину загружают 20-25 кг/т извести. После проплавления колодцев в шихте начинают непрерывную загрузку чугунной стружки. Стружку загружают в количестве 12-28% от массы металлической шихты совместно с известью (10-15 кг/т) и песком (0-2,5% от массы стружки). Загрузку производят через загрузочную трубу в своде печи, которая может поворачиваться для изменения направления струи чугунной стружки, извести и песка в воздухе по отношению к поверхности металлической ванны, а также смещения струи в радиальном направлении от центра печи.

Чугунную стружку, известь и песок перед загрузкой в бункер просеивают, ограничивая размер частиц 10-15 мм, смесь в бункере подвергают аэрации. Диаметр загрузочной трубы на выходе 50 мм.

Непрерывную загрузку заканчивают за

5 3-17 мин до окончания плавления всей шихты, струю направляют под углом 55-85° к поверхности металлической ванны и смещали ее от центра на 0,05-0,45 радиуса печи, причем в начале загрузки смещение струи

0 соответствовало минимальному значению, в конце - максимальному.

Характеристика опытных плавок стали ШХ15 приведена в таблице. Из таблицы следует, что лучшие результаты соответствуют

5 плавке 3, в которой количество чугунной стружки на плавку равнялось 20% от массы шихты, содержание песка в стружке 1,5%, загрузка смеси заканчивалась за 10 мин до окончания плавления всей шихты, угол меж0 ду струей и поверхностью ванны составлял 70°, а смещение ее от центра -- 0,25 радиуса печи. Длительность плавки при этом равнялась 2 ч, а себестоимость стали в сравнении с известным способом снизилась на 18%.

5Способ выплавки стали позволяет эффективно использовать чугунную стружку, имеющуюся в достаточно больших количествах на металлургических заводах.

0Формула изобретения

Способ выплавки стали в высокомощных дуговых печах, включающий загрузку шихты, чугунной стружки и извести, плавление и доводку плавки, отличающийся

5 тем, что, с целью повышения производительности печи за счет сокращения длительности плавки, после проплавления колодцев в струе воздуха вводят в печь смесь чугунной стружки в количестве 150 25% от массы шихты, извести и до 2% от массы чугунной стружки кварцевого песка, ввод смеси заканчивают за 5-15 мин до окончания плавления всей шихты, при этом струю направляют под углом 60-80° к по5 верхности ванны и смещают по ходу плавления от центра на 0,1-0,4 радиуса печи.

0

1

2

3

4

5

6

7

8

9

0

1

2

(изветный)

12

15

20

25

28

20

20

20

20

20

20

20

20

20

20

20

20

20

20

20

20

1,5

1,5

1,5

1,5

О

1

2

2,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

10

to

10 10 10

to

10

10

10

3

5

15

17

10

10

10

10 10

to

10 10

70 70 70 70 70 70 70 70 70 70 70 70 70 55 60 80 85 70 70 70 70

До эагруэкн ишхты

0 0 0 0 0 0 0 0 70 70 70 70 70 55 60 80 85 70 70 70 70

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,25

0,05

0,1

0,4

0,45

хты

2,6 3,3

92 87 82 82 89 89 87 82 88 92 87 81 86 88 86 86 92 92 87 88 92

too

| Способ переплава металлическойСТРужКи B элЕКТРОдугОВыХ пЕчАХ иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU829683A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ выплавки стали в высокомощных дуговых печах | 1984 |

|

SU1186652A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1989-06-02—Подача