Изобретение относится к черной металлургии, в частности к конвертерному производству, и может быть использовано при выплавке передельных и природнолегированных ванадием чугунов с частичной заменой жидкого чугуна и металлолома на металлизованные окатыши и/или брикеты.

Известен способ конвертерной плавки передельных чугунов (см. В.И. Трахимович, А.Г. Шалимов, Использование железа прямого восстановления при выплавке стали, М., Металлургия, 1982, стр. 193-203) с использованием металлизованных окатышей и брикетов (кричное железо) в монопроцессе. Кричное железо подавали взамен (частично или полностью) прокатной обрези, привозного скрапа или руды.

Количество кричного железа не должно превышать 100 кг/т стали (120-130 кг/т чугуна) для исключения заростания подины при завалке кричного железа до заливки чугуна или образования "айсбергов" при подаче металлизованных окатышей или брикетов на поверхность жидкого чугуна.

По известному способу нецелесообразно перерабатывать ванадиевые чугуны, т.к. основная масса легирующего элемента перейдет в шлак совместно с кремнием и марганцем, а также флюсующими добавками извести, доломита и руды. В результате концентрация оксидов ванадия в шлаке будет низкая и он не пригоден для дальнейшей переработки с целью производства пятиокиси ванадия и феррованадия.

Наиболее близким к заявляемому способу является принимаемый за прототип передел чугунов (передельных и ванадийсодержащих) в кислородном конвертере, применяемый на НТМК (Технологическая инструкция "Производство ванадиевого шлака и стали в конвертерах. ОАО "Нижнетагильский металлургический комбинат", ТИ 102-СТ.-КК-66-95. Нижний Тагил. 1995 г.). Известный способ переработки ванадиевых чугунов предусматривает дуплекс или монопроцесс.

В случае дуплекс-процесса в первом конвертере осуществляют продувку ванадиевого чугуна, содержащего 0.4-0.6% ванадия, техническим кислородом через фурмы с получением углеродного полупродукта (с=2.9-3.3%), а шлак, содержащий 10-20% V2O5, дробится и продается потребителям. Для охлаждения металла в период деванадации применяются, как правило, прокатная окалина и стальной лом. Выплавка стали из углеродистого полупродукта производится во втором конвертере с добавками ванадиевого или передельного чугунов и металлолома для охлаждения. Для шлакообразования используют известь, плавиковый шпат, доломит, марганцевую руду, агломерат и др.

В случае монопроцесса ванадиевый чугун продувают в одном конвертере с получением готовой стали. Для экономии чугуна и охлаждения в конвертер загружается до 25% металлолома. В качестве шлакообразующих также используют известь, плавиковый шпат, доломит, марганцевый агломерат и др.

Недостатком прототипа является использование в качестве охладителей и шлакообразующих безванадиевых прокатной окалины, стального лома и рудных продуктов. Это не позволяет в достаточной мере экономить жидкий чугун и понижает содержание оксидов ванадия в товарном шлаке. Ее снижение до уровня менее 15% V2O5 приводит к падению цены на шлак в 1.5-2.0 раза.

Техническая задача, на решение которой направлено изобретение, заключается в снижении расхода жидкого ванадиевого чугуна в конвертерном переделе с повышением содержания оксидов ванадия в товарном шлаке.

Указанная техническая задача достигается тем, что в известном способе, включающем заливку ванадийсодержащего чугуна, присадку охладителей и шлакообразующих, продувку кислородом, в качестве охладителей используют металлолом или окалину и природнолегированные металлизованные железорудные материалы с их суммарным расходом 50-365 кг/т чугуна.

При переделе ванадийсодержащего чугуна на дуплекс-процессе на первой стадии в качестве охладителя присаживают 50-240 кг/т чугуна природнолегированные ванадием металлизованные железорудные материалы и до 80 кг/т чугуна окалины, а на второй стадии в качестве охладителей используют металлолом и природнолегированные ванадием металлизованные железорудные материалы.

При переделе ванадийсодержащего чугуна монопроцессом в качестве охладителей используют до 200 кг/т чугуна металлолома и до 165 кг/т чугуна природнолегированных ванадием металлизованных железорудных материалов.

Природнолегированные ванадием металлизованные железорудные материалы присаживаются в виде окатышей или брикетов.

Сущность изобретения заключается в том, что природнолегированные ванадием металлизованные продукты по содержанию ванадия практически не отличаются от ванадиевого чугуна, но обладают охлаждающим эффектом как в следствие своей низкой температуры (комнатная), так и из-за присутствия закиси железа, которая при восстановлении углеродом чугуна потребляет тепло. Поэтому полная или частичная замена обычно применяемых безванадиевых охладителей (окалина, металлолом) на металлизованные железорудные материалы обеспечивает прирост содержания ванадия в товарном шлаке с соответствующей экономией жидкого чугуна.

Общее количество добавляемых охладителей определяется их охлаждающим эффектом и физическим и химическим теплом заливаемого в конвертер чугуна. Ванадиевые чугуны выпускаются холодными как физически (t=1250-1350oC), так и химически (Si=0.2-0.3 мас.%) для того, чтобы предотвратить образование карбонитридов титана в доменной печи и в чугуновозных ковшах. Для таких чугунов многолетней практикой работы установлено, что на первой стадии дуплекс-процесса в качестве основного охладителя используют окалину в количестве 70-150 кг/т чугуна, которая, обладая сильным охлаждающим эффектом (снижение температуры на 15oC при подаче 1 т окалины в 160 т плавку) в наименьшей мере загрязняет ванадиевый шлак примесями. В заявляемом способе окалина заменяется природнолегированными ванадием металлизованными железорудными материалами, экспериментально выявленный охлаждающий эффект которых в 2.0 раза ниже. Поэтому при полной замене окалины их добавка на первой стадии дуплекс-процесса может достигать 300 кг/т чугуна. Однако технологические особенности использования металлизованного сырья не позволяют превышать его расход более 240 кг/т чугуна. Поэтому в случае необходимости для достижения оптимальной температуры чугуна совместно с природнолегированными ванадием железорудными продуктами добавляют окалину.

В монопроцессе основным охладителем является металлолом, добавляемый совместно с шлакообразующими компонентами (марганцевая руда, известь, доломит, плавиковый шпат и др.). Опытом работы НТМК установлено, что максимальное количество металлолома, которое возможно загружать при конвертировании ванадиевого чугуна, составляет 200 кг/т чугуна. В заявляемом способе металлолом заменяется природнолегированными ванадием металлизованными железорудными материалами, экспериментально выявленный охлаждающий эффект которых в 1.5 раза выше. Поэтому при полной замене металлолома их добавка в монопроцессе не может превышать 165 кг/т чугуна. Учитывая требуемый сортамент выплавляемой стали и наличие примесей в металлоломе, соотношение между расходами металлолома и природнолегированного ванадием металлизованного сырья выбирается технологическим персоналом.

Суммарный расход охладителей, добавляемых в обоих стадиях дуплекс-процесса и в монопроцессе, находится в пределах 50-365 кг/т чугуна, при больших добавках охладителей будут затруднены операции по заливке и продувке ванадиевого чугуна и полупродукта, увеличатся потери металла при разливке стали. Снижение расхода охладителей ниже 50 кг/т чугуна недопустимо, т.к. отсутствие оптимального перегрева чугуна в случае задержек в технологическом цикле может привести к зарастанию ковшей и неоправданным потерям металла при переливах жидких продуктов.

На первой стадии дуплекс-процесса наиболее приемлемым охладителем является природнолегированные ванадием металлизованные продукты. Однако расход его более 240 кг/т чугуна в одном цикле недопустим, т.к. приводит к зарастанию подины при его завалке до заливки жидкого чугуна или к образованию "айсбергов" при его подаче на поверхность жидкого чугуна. В случае необходимости более сильного охлаждения расплавы на первой стадии дуплекс-процесса совместно с металлизованным продуктом добавляется окалина в количестве до 80 кг/т чугуна. Подача менее 50 кг/т природнолегированных ванадием железорудных продуктов приводит к необходимости добавок окалины более 80 кг/т с соответствующим снижением содержания пятиокиси ванадия в товарном шлаке.

Заявленный способ осуществляется следующим образом.

Дуплекс-процесс

Перед первой стадией деванадации чугуна подготовили ковш и шлаковую чашу. В соответствии с температурой и содержанием кремния в чугуне рассчитали добавку природнолегированного ванадием металлизованного сырья, исходя из экспериментально установленного снижения температуры чугуна на 8.0-8.5oC на 1 т металлизованного сырья в 160-т плавке. Расчет проводили по уравнениям теплового баланса, исходя из необходимости достижения температуры полупродукта в ковше для выплавки низкоуглеродистых сталей 1350-1400oC и для выплавки высокоуглеродистых сталей (С>0.5%) 1390-1450oC. В случае, если расчетный расход металлизованного сырья не превышает 240 кг/т чугуна, то в конвертер заливали чугун, заваливали природнолегированное ванадием металлизованное сырье и начинали продувку техническим кислородом. Если расчетное количество металлизованного сырья превышало 240 кг/т чугуна, то его расход сохраняли на уровне 240 кг/т чугуна и осуществляли продувку техническим кислородом.

Окончили продувку после пропускания расчетного количества кислорода и металл-полупродукт выпустили в ковш. Перед подъемом ковша для повторной заливки замеряли температуру и взяли пробу для определения химического состава. Ванадиевый шлак, накопленный от цикла с двух или трех плавок слили в шлаковую чашу и после охлаждения и разделки на шлаковом дворе отправили на склад.

Шихтовку плавки полупродукта производили из расчета окончания продувки при заданных содержании углерода, температуры металла и основности конечного шлака. В качестве охладителя и добавок, ускоряющих шлакообразование, вводили до 20 кг/т чугуна природнолегированных ванадием металлизованных продуктов, содержащих 10-12% оксидов кремния, кальция и магния. Количество металла-полупродукта, металлолома, расход кислорода и флюсов на плавку определяли в зависимости от химического состава выплавляемой стали по программе ПЭВМ с учетом результатов предыдущей плавки. Металлизованный продукт и металлолом загружали в конвертер до заливки металла-полупродукта. Флюсующие материалы присаживали в конвертер по тракту сыпучих до начала и по ходу продувки.

Монопроцесс

Шихтовку плавки производили с учетом температуры ванадиевого чугуна, содержания углерода в стали, ее состава и основности конечного шлака. В качестве охладителя использовали природнолегированный ванадием металлизованный продукт. В случае, если его расход не превышал 165 кг/т чугуна, то вели плавку аналогично металлу-полупродукту. Если по расчету требовался расход металлизованного сырья больше 165 кг/т чугуна, то в качестве охладителя дополнительно добавляли металлолом, а расход металлизованного сырья в шихте сохраняли на уровне 165 кг/т чугуна. Плавку вели аналогично металлу-полупродукту.

Пример осуществления способа.

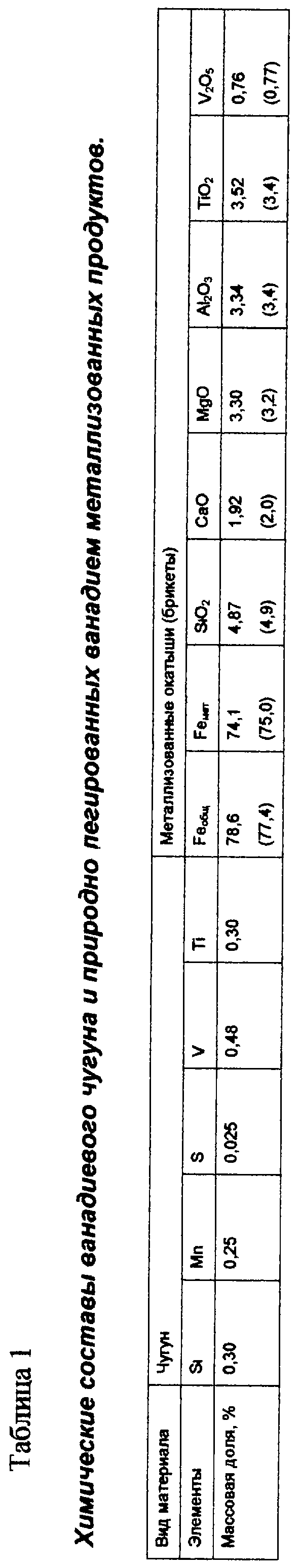

Для заливки в конвертер использовали ванадиевый чугун, выплавляемый на доменных печах НТМК. Его состав представлен в таблице 1. Там же приведен химический состав металлизованных качканарских окатышей и брикетов.

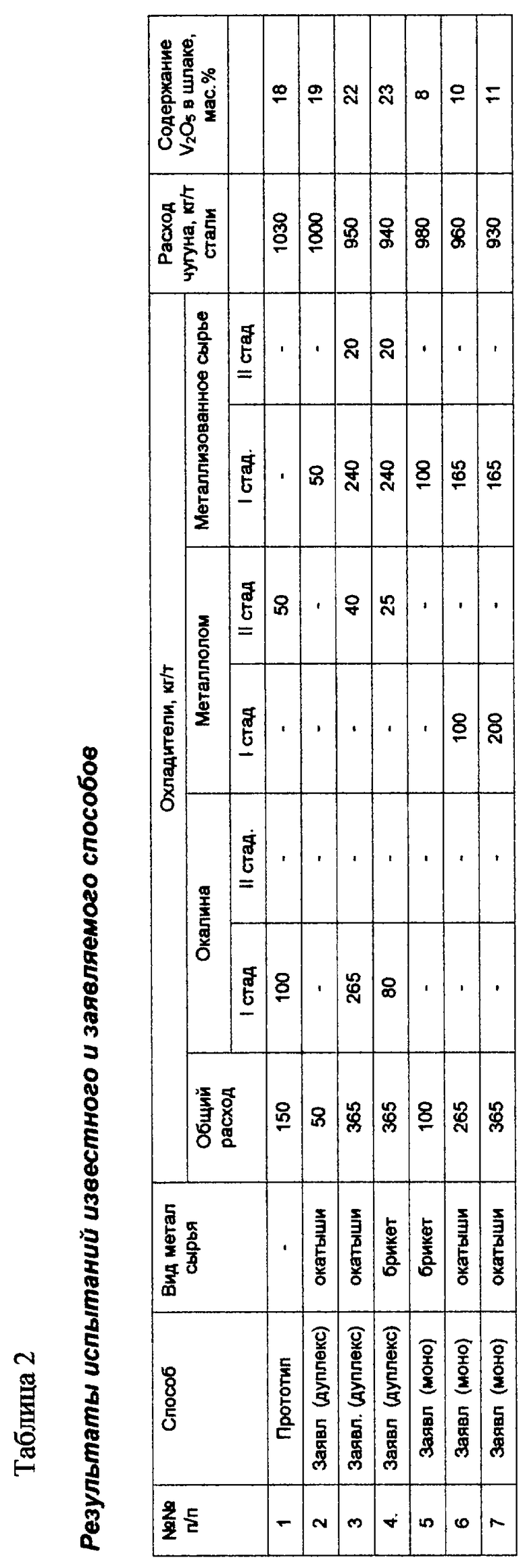

Результаты испытаний известного и предлагаемого способов представлены в таблице 2. Из нее следует, что в заявляемом способе по сравнению с прототипом достигнуто более высокое содержание пятиокиси ванадия в шлаке и экономия жидкого чугуна на 50-70 кг/т стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА ПРИ ПЕРЕРАБОТКЕ ВАНАДИЕВОГО ЧУГУНА МОНОПРОЦЕССОМ | 1998 |

|

RU2131466C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА НИКОМ-ПРОЦЕССОМ | 1999 |

|

RU2148088C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

Изобретение относится к черной металлургии и может быть использовано при переработке передельного и природнолегированного чугунов с частичной или полной заменой металлолома или окалины на металлизованные окатыши или брикеты с целью экономии жидкого чугуна, обеспечения конвертерной ванны чистым по содержанию примесей компонентом с высоким содержанием железа. По изобретению при переделе ванадийсодержащего чугуна в качестве охладителей используют металлолом или окалину и природнолегированные ванадием металлизованные железорудные материалы в виде окатышей или брикетов. Их суммарный расход составляет 50 - 365 кг/т чугуна. 3 з.п.ф-лы, 2 табл.

| Способ конвертерного передела ванадиевого чугуна дуплекс-процессом | 1986 |

|

SU1425213A1 |

| ПЕРЕДЕЛЬНЫЙ ЧУГУН | 1986 |

|

SU1389315A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ | 0 |

|

SU217416A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ | 0 |

|

SU316727A1 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| RU 94015918 A1, 20.12.1995 | |||

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| DE 3006287 A1, 08.10.1981 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Обзорная информация | |||

| Серия: Ферросплавное производство | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: ЦНИИ информации и технико-экономических исследований черной металлургии, 1987, с.1 - 5, 11 - 13, 25 - 27 | |||

| ТРАХИМОВИЧ В.И., ШАЛИМОВ А.Г | |||

| Использование железа прямого восстановления при выплавке стали | |||

| - М.: Металлургия, 1982, с.6 - 43, 193 - 203. | |||

Авторы

Даты

2000-02-10—Публикация

1998-11-10—Подача